一种以正丁烷为原料制备1,4-丁二醇的强化系统及工艺的制作方法

1.本发明涉及化工领域,具体涉及一种以正丁烷为原料制备1,4-丁二醇的强化系统及工艺。

背景技术:

2.1,4-丁二醇是一种重要的有机和精细化工原料,广泛应用于医药、化工、纺织、造纸、汽车和日用化工等领域。生产1,4-丁二醇的工艺路线主要包括:炔醛法、丁二烯法、环氧丙烷法和顺酐法。现有1,4-丁二醇生产工艺多为以将顺酐、顺丁烯二酸二丁酯为二级中间体,将正丁烷制备顺酐、顺酐制备顺丁烯二酸二丁酯、丁烯二酸二丁酯制备并纯化1,4-丁二醇作为独立的产品线,如美国专利us4795824、us4584419公开了以顺酐为原料,经甲醇酯化、加氢得到1,4-丁二醇、四氢呋喃和γ-丁内酯,中国专利cn103360206a、cn103360209a公开了马来酸二丁酯加氢制备1,4-丁二醇、γ-丁内酯和四氢呋喃,上述中间体制备1,4-丁二醇在加氢反应阶段均会产生含杂质正丁醇粗体,可直接应用于顺酐酯化反应,另外顺丁烯二酸二丁酯是正丁烷制备顺酐粗体的纯化吸附助剂,即在三个产品线中的反应副产物或中间产物中都存在可以被其他产品线直接利用作为反应物或助剂,因此需要一套能够从正丁烷原料连续反应制备1,4-丁二醇的整套生产系统,在系统内部对各环节副产物或中间产物进行直接处理和利用。

技术实现要素:

3.本发明要解决的技术问题是如何克服现有技术的上述缺陷,提供一种以正丁烷为原料制备1,4-丁二醇的强化系统及应用该强化系统的1,4-丁二醇生产工艺。

4.为解决上述技术问题,本以正丁烷为原料制备1,4-丁二醇的强化系统包括反应系统、传送系统、强化系统及智能控制装置,所述反应系统包括:用于顺酐制备机构的顺酐制备机构、用于制备顺丁烯二酸二丁酯的顺酐酯化机构、用于顺丁烯二酸二丁酯及其副产物的酯化分配的丁醇分离机构,用于制备1,4-丁二醇粗品的气相氢化机构,用于分离1,4-丁二醇粗品中其他副产物的终产物纯化分离机构;所述传送系统包括:用于连接顺酐制备机构、顺酐酯化机构、丁醇分离机构、气相氢化机构、终产物纯化机构,并于各机构中输送物料的物料管路;所述强化系统包括:设置在顺酐酯化机构的反应器底部,用于将物料管路送至反应器的液体动能转变为气泡表面能并传递给气相原料,使原料破碎形成直径≥1μm,且<1mm的微米级气泡,以提高反应物之间的传质面积的微界面发生器;

5.所述智能控制装置包括:策略设置单元,用于设置反应参数的范围以及学习策略,所述反应参数至少包括第一反应参数及第二反应参数;参数控制单元,用于按照预设策略及反应参数的范围,分别控制反应系统中各反应器的反应参数;模型创建单元,用于建立反应参数及目标物参数的关联模型;

6.所述学习策略包括:从第一反应参数范围及第二反应参数中,分别获取符合等差序列的一组参数数据,记为第一反应序列及第二反应序列;反应时,从第一反应序列及第二

反应序列中,各获取一数据,并根据获取的数据控制反应参数;直至遍历所述第一反应序列及第二反应序列;根据建立的关联模型,智能选择反应参数。

7.进一步的,所述顺酐制备机构包括固定床反应器、背压阀、一级冷却器、二级冷却器和顺酐吸收塔。所述固定床反应器用于正丁烷与水蒸气、混合空气在催化剂的作用下在400~500℃、0.5~1.5mpa条件下制备顺酐粗料,并将粗料在顺酐吸收塔内吸水提纯,固定床反应器内部设置温度和压力传感器,用于采集温度和压力信息,并上传至智能控制装置。

8.进一步的,所述顺酐酯化机构包括单酯化反应器和双酯化塔。单酯化反应器用于顺酐与丁醇在100~120℃、0.3~0.9mpa条件下酯化反应制备顺丁烯二酸二丁酯,单酯化反应器底部设置为微界面发生器,用于提高反应物之间的传质面积,单酯化反应器内部设置温度和压力传感器,用于采集温度和压力信息,并上传至智能控制装置。

9.进一步的,所述丁醇分离机构包括轻质塔、脱水塔、层析器和重质塔。

10.进一步的,所述气相氢化机构包括预热器、溶酐釜、汽化器、氢化反应器、冷凝器。氢化反应器用于顺丁烯二酸二丁酯和氢气在250~350℃、0.8~1.7mpa条件下酯化反应制备1,4-丁二醇粗体,氢化反应器内部设置温度和压力传感器,用于采集温度和压力信息,并上传至智能控制装置。

11.进一步的,所述第一反应参数范围取自上述各反应器的预设温度范围,所述第二反应参数范围取自上述各反应器的预设压力范围。

12.进一步的,所述纯化分离机构包括四氢呋喃精馏塔,s2为丁醇精馏塔,1,4-丁二醇精馏塔。

13.进一步的,所述微界面发生器设置在所述单酯化反应器底部,用于破碎作为反应物的顺酐和丁醇。

14.本以正丁烷为原料制备1,4-丁二醇的工艺以上述强化系统为生产设备,具体包括以下步骤,

15.s1:以正丁烷为原料,混合空气和水蒸汽的进料入顺酐制备机构,原料在固定床反应器反应、背压阀对固定床反应器内外的压力进行隔离,经一级冷却器、二级冷却器两级换热并稳定至130℃后,得到含顺酐、水、氮气、乙酸、丙烯酸、丁烷的混合物进入顺酐吸收塔;在吸收塔内吸收分离得到富油顺酐;

16.s2:经s1得到的富油顺酐通过物流管路进入顺酐酯化机构,在单酯化反应器内与来自经过丁醇分离机构的丁醇经微界面发生器破碎后反应,反应产物进入双酯化塔,并于双酯化塔底得到顺丁烯二酸二丁酯;

17.s3:经s2得到的顺丁烯二酸二丁酯通过物流管路进入气相氢化机构,顺丁烯二酸二丁酯经溶酐釜、汽化器溶解汽化后,与经预热器预热的氢气源进入氢化反应器,在氢化反应器内反应、经冷凝器后得到到含γ-丁内酯、四氢呋喃和丁醇的1,4-丁二醇粗品;

18.s4:经s2得到的1,4-丁二醇粗品进入产品纯化分离机构,首先在四氢呋喃精馏塔塔顶分离出四氢呋喃和水,塔底分离出含1,4-丁二醇、γ-丁内酯和丁醇的一次分离物;然后在s2为丁醇精馏塔塔顶分离出丁醇和水,塔底分离出1,4-丁二醇和γ-丁内酯的二次分离物;最后在1,4-丁二醇精馏塔从塔顶精馏分离出γ-丁内酯,塔底输出1,4-丁二醇纯品。

19.作为系统内部循环再利用,步骤s2中双酯化塔塔顶分离混合物进入轻质塔,轻质塔塔顶的轻质组分经脱水塔进入层析器,经过层析器汽液相分离和液液相分离,轻质塔塔

底的重质组分进入重质塔,重质塔塔顶的输出物进入轻质塔进行脱水层析再循环,经过层析器分离出的气相组分进入单酯化反应器进行顺酐酯化反应;步骤s3中得到的一部分1,4-丁二醇粗品输入顺酐吸收塔进行对s1中、水、氮气、乙酸、丙烯酸、丁烷的吸收除杂;从而实现系统内的产物内部分配利用。

20.本发明一种以正丁烷为原料制备1,4-丁二醇的强化系统及工艺,将顺酐制备、顺丁烯二酸二丁酯制备、丁烯二酸二丁酯制备氢化和纯化1,4-丁二醇纯化分离等产品线整合为一套能够从正丁烷原料连续反应制备1,4-丁二醇的整套生产线,并对反应所得的含杂质正丁醇粗体、顺丁烯二酸二丁酯进行处理和系统内直接处理和利用,并在酯化反应器节点通过微界面发生器强化反应,在节省资金和人力成本的同时,大大提高了生产效率和产出比。

附图说明

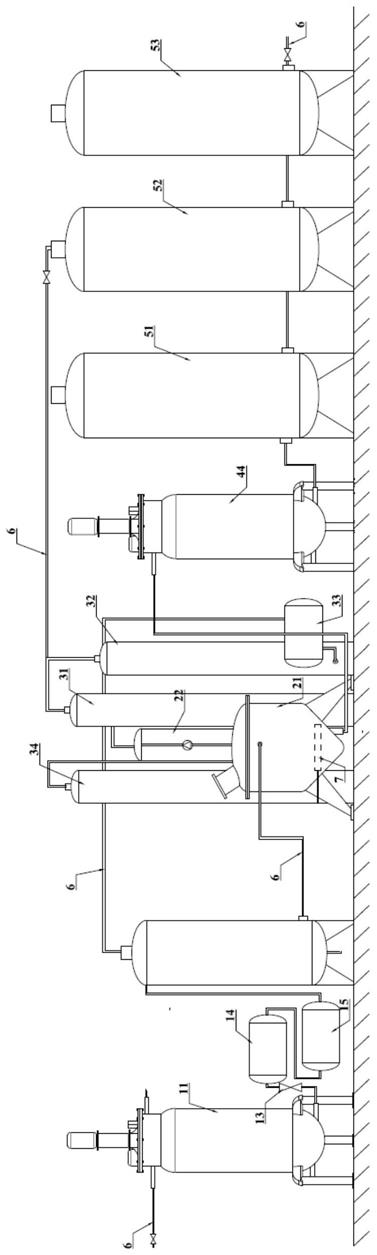

21.下面结合附图对本发明以正丁烷为原料制备1,4-丁二醇的强化系统作进一步说明:

22.图1是本以正丁烷为原料制备1,4-丁二醇的强化系统的平面结构示意图;

23.图2是本以正丁烷为原料制备1,4-丁二醇的强化系统的物料走向线框图。

24.图中:

25.1-顺酐制备机构;11-固定床反应器、12-背压阀、13-一级冷却器、14-二级冷却器、15-顺酐吸收塔;

26.2-顺酐酯化机构;21-单酯化反应器、22-双酯化塔;

27.3-丁醇分离机构;31-轻质塔、32-脱水塔、33-层析器、34-重质塔;

28.4-气相氢化机构;41-预热器、42-溶酐釜、43-汽化器、44-氢化反应器、45-冷凝器;

29.5-终产物纯化分离机构;51-四氢呋喃精馏塔、52-丁醇精馏塔、53-1,4-丁二醇精馏塔;

30.6-物料管路;

31.7-微界面发生器。

具体实施方式

32.实施方式:如图1、2所示,本以正丁烷为原料制备1,4-丁二醇的强化系统包括反应系统、传送系统、强化系统及智能控制装置,所述反应系统包括:用于顺酐制备机构的顺酐制备机构1、用于制备顺丁烯二酸二丁酯的顺酐酯化机构2、用于顺丁烯二酸二丁酯及其副产物的酯化分配的丁醇分离机构3,用于制备1,4-丁二醇粗品的气相氢化机构4,用于分离1,4-丁二醇粗品中其他副产物的终产物纯化分离机构5;所述传送系统包括:用于连接顺酐制备机构1、顺酐酯化机构2、丁醇分离机构3、气相氢化机构4、终产物纯化机构5,并于各机构中输送物料的物料管路6;所述强化系统包括:设置在顺酐酯化机构的反应器底部,用于将物料管路送至反应器液体动能转变为气泡表面能并传递给气相原料,使原料破碎形成直径≥1μm,且<1mm的微米级气泡,以提高反应物之间的传质面积的微界面发生器7。

33.所述智能控制装置包括:

34.策略设置单元,用于设置反应参数的范围以及学习策略,所述反应参数至少包括

第一反应参数及第二反应参数;

35.参数控制单元,用于按照预设策略及反应参数的范围,分别控制反应系统中各反应器的反应参数;

36.模型创建单元,用于建立反应参数及目标物参数的关联模型;

37.所述学习策略包括:从第一反应参数范围及第二反应参数中,分别获取符合等差序列的一组参数数据,记为第一反应序列及第二反应序列;反应时,从第一反应序列及第二反应序列中,各获取一数据,并根据获取的数据控制反应参数;直至遍历所述第一反应序列及第二反应序列;根据建立的关联模型,智能选择反应参数。

38.所述顺酐制备机构1包括固定床反应器11、背压阀12、一级冷却器13、二级冷却器14和顺酐吸收塔15。所述固定床反应器用于正丁烷与水蒸气、混合空气在催化剂的作用下在400~500℃、0.5~1.5mpa条件下制备顺酐粗料,并将粗料在顺酐吸收塔内吸水提纯,固定床反应器内部设置温度和压力传感器,用于采集温度和压力信息,并上传至智能控制装置。

39.所述顺酐酯化机构2包括单酯化反应器21和双酯化塔22。进一步的,所述顺酐酯化机构包括单酯化反应器和双酯化塔。单酯化反应器用于顺酐与丁醇在100~120℃、0.3~0.9mpa条件下酯化反应制备顺丁烯二酸二丁酯,单酯化反应器底部设置为微界面发生器,用于提高反应物之间的传质面积,单酯化反应器内部设置温度和压力传感器,用于采集温度和压力信息,并上传至智能控制装置。

40.所述丁醇分离机构3包括轻质塔31、脱水塔32、层析器33和重质塔34。

41.所述气相氢化机构4包括预热器41、溶酐釜42、汽化器43、氢化反应器44、冷凝器45。氢化反应器用于顺丁烯二酸二丁酯和氢气在250~350℃、0.8~1.7mpa条件下酯化反应制备1,4-丁二醇粗体,氢化反应器内部设置温度和压力传感器,用于采集温度和压力信息,并上传至智能控制装置。

42.所述纯化分离机构5包括四氢呋喃精馏塔51,s2为丁醇精馏塔52,1,4-丁二醇精馏塔53。

43.所述微界面发生器7设置在所述单酯化反应器21底部,用于破碎作为反应物的顺酐和丁醇。

44.实施例:本以正丁烷为原料制备1,4-丁二醇的工艺,所述上述强化系统为生产设备,具体包括以下步骤,

45.s1:以正丁烷为原料,混合空气和水蒸汽的进料入顺酐制备机构1,原料在固定床反应器11内反应、背压阀12对固定床反应器11内外的压力进行隔离,经一级冷却器13、二级冷却器14两级换热并稳定至130℃后,得到含顺酐、水、氮气、乙酸、丙烯酸、丁烷的混合物进入顺酐吸收塔15;在吸收塔内吸收分离得到富油顺酐;

46.s2:经s1得到的富油顺酐通过物流管路6进入顺酐酯化机构2,在单酯化反应器21内与来自经过丁醇分离机构3的丁醇经微界面发生器7破碎后反应,反应产物进入双酯化塔,并于双酯化塔32底得到顺丁烯二酸二丁酯;

47.s3:经s2得到的顺丁烯二酸二丁酯通过物流管路6进入气相氢化机构4,顺丁烯二酸二丁酯经溶酐釜42、汽化器43溶解汽化后,与经预热器41预热的氢气源进入氢化反应器44,在氢化反应器44内反应、经冷凝器45后得到到含γ-丁内酯、四氢呋喃和丁醇的1,4-丁

二醇粗品;

48.s4:经s2得到的1,4-丁二醇粗品进入产品纯化分离机构5,首先在四氢呋喃精馏塔51塔顶分离出四氢呋喃和水,塔底分离出含1,4-丁二醇、γ-丁内酯和丁醇的一次分离物;然后在丁醇精馏塔52塔顶分离出丁醇和水,塔底分离出1,4-丁二醇和γ-丁内酯的二次分离物;最后在1,4-丁二醇精馏塔53从塔顶精馏分离出γ-丁内酯,塔底输出1,4-丁二醇纯品。

49.步骤s2中双酯化塔22塔顶分离混合物进入轻质塔31,轻质塔31塔顶的轻质组分经脱水塔32进入层析器33,经过层析器33汽液相分离和液液相分离,轻质塔31塔底的重质组分进入重质塔34,重质塔34塔顶的输出物进入轻质塔31进行脱水层析再循环,经过层析器33分离出的气相组分进入单酯化反应器21进行顺酐酯化反应;步骤s3中得到的一部分1,4-丁二醇粗品输入顺酐吸收塔15进行对s1中、水、氮气、乙酸、丙烯酸、丁烷的吸收除杂;从而实现系统内的产物内部分配利用。

50.所述原料的组成为:正丁烷重量含量为3.5%,氧气重量含量为22.0%。

51.所述产物的组成为:1,4-丁二醇的重量含量为30.3%,γ-丁内酯重量含量为5.5%,四氢呋喃的重量含量为1.3%。

52.对比例:依照实施例所述的反应条件和原料投放,运用传统生产线分别固定床制备顺酐、酯化制备丁二酯、加氢制备1,4-丁二醇,并纯化,各生产线产物人工投料至下一生产线。总产出为1,4-丁二醇的重量含量为20.3%,γ-丁内酯重量含量为2.5%,四氢呋喃的重量含量为0.3%。实施例对比例总完全产出时间比为1:2.8;总耗能比为1:1.7;氢化反应器中正丁醇投入比为1:1.5;顺酐吸收塔中吸附剂投入比为1:3.5。由上可见,本强化系统及匹配工艺能够在在节省资金和人力成本的同时,大大提高了生产效率和产出比。

53.上述实施方式旨在举例说明本发明可为本领域专业技术人员实现或使用,对上述实施方式进行修改对本领域的专业技术人员来说将是显而易见的,故本发明包括但不限于上述实施方式,任何符合本权利要求书或说明书描述,符合与本文所公开的原理和新颖性、创造性特点的方法、工艺、产品,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1