一种从聚酯废水中回收乙醛和乙二醇的方法与流程

1.本发明属于聚酯生产技术领域,涉及一种聚酯废水的处理和回收,特别涉及一种聚酯废水中回收乙醛和乙二醇的方法。

背景技术:

2.在聚对苯二甲酸二乙二醇酯pet的生产过程中,需要有酯化反应和缩聚反应二个化学过程,这二个化学反应过程都是在260℃到290℃的高温条件下进行。因此,生产过程中始终伴随有高温热裂解的副反应存在,此热裂解副反应除了对聚对苯二甲酸二乙二醇酯pet产品的质量造成一定的影响之外,还有大量的乙醛气体产生,对环境造成较大的影响。

3.据美国杜邦公司的统计计算,一套像1#聚酯装置那样的日产450吨pet聚酯装置,满负荷运转时,每天可以产生高达2.3吨的乙醛气体;而实际目前在日产380吨pet运转条件下统计计算的乙醛气体总产生量为每天1.1吨左右。

4.2012年6月初起,1#聚酯装置根据清洁化生产的要求,采用中国纺织科学研究院的院属企业上海聚友化工有限公司和北京化工大学合作成功开发的采用从聚酯酯化废水中提取回收乙醛的专有技术,增设了乙醛回收降低cod装置。至2019年8月底,已经成功从聚酯酯化废水中回收了1682吨纯度在99.5%以上的乙醛,并且使酯化废水中cod从20000mg/l降低至2000mg/l以下。取得了很好的经济效益和环境效益。

5.实际上,从酯化废水中提取回收乙醛的专有技术,也是对酯化废水进一步降低cod的一种辅助化学处理方法。长期以来,在聚酯装置的酯化水分离塔上部分离水中的有机物含量一直很高,大家都以为这是乙二醇。然而奇怪的是:乙二醇沸点197.3℃而水的沸点是100.0℃,理论上说只要4块塔板就可以达到0.5%以下的eg含量,塔板数增加,塔上水中eg含量就会下降,塔板数无限增加,塔上水中eg含量就会趋向于0.0000%。但实际上聚酯水分离塔的塔板数都在10块到26块之间,塔板数大于10块后,塔板数再增加,塔上水中eg含量不会再下降,一直维持在0.2~0.3%之间,塔板数与塔顶馏出水中eg含量之间的相关关系也不明显。

6.这是由于在eg与h2o的分离过程中收到了第三组分(乙醛)的干扰,乙醛和eg能够形成(2-甲基-1,3-二氧环戊烷),这一物质的沸点只有81℃,都能从水分离塔塔顶馏出水中出去。

[0007][0008]

含有2-甲基-1,3-二氧环戊烷的塔上水在乙醛气体从水中溢出后,反应平衡趋向又将乙二醇释放出来,从而使得塔上水中的乙二醇含量上升。

[0009]

另外,塔上水中还有1,4-二噁烷,它是2个乙二醇之间脱2份水得到的,沸点只有101.3℃,也和水一起出来了,好在量很少。

[0010]

人们在分析测定时,由于分析方法的不同,往往不是只测定水中的eg含量。如用折光率分析时,由于水中有(乙醛折光率n20/d:1.334),(1,4-二噁烷折光率n20/d:1.4175),(2-甲基-1,3-二氧戊环折光率n20/d1.398)和(乙二醇折光率n20/d1.43063),都会根据折光率计入乙二醇含量中。

[0011]

因此,目前聚酯生产装置的酯化水分离设备,无论其分离效率有多高、使用有多么合理,都难以将废水中的eg除去。而且反应系统中乙醛越多,就会从酯化水分离塔顶带出更多的乙二醇;并且在分析时会将乙醛、二噁烷和2-甲基-1,3-二氧戊环部分计入eg含量中。

技术实现要素:

[0012]

本发明的目的在于提供一种聚酯废水中回收乙醛和乙二醇的方法。本发明将传统的三步骤回收法缩短为二步骤,原传统三步为汽提、乙醛回收和乙二醇浓缩回收。本发明将第三步骤的乙二醇浓缩回收去除,而是将第二步得到的低浓度乙二醇直接回用到聚酯生产系统聚酯废水分离塔,提高了聚酯废水中乙二醇的回收效率,也减少了设备投资,更具有经济和环境效益。

[0013]

本发明的技术方案具体如下:

[0014]

本发明提供了一种聚酯废水中回收乙醛和乙二醇的方法,包括:

[0015]

由聚酯废水分离塔1分离出的酯化废水进入汽提塔2处理,从汽提塔2顶部引出的汽提尾气冷凝液进入乙醛精馏塔3,经乙醛精馏塔3处理后,在塔顶回收到纯度99.5%以上的乙醛,塔底含乙二醇的废水回流并入聚酯废水分离塔1的精馏段上部区域,由聚酯废水分离塔1将乙二醇与水进行精馏分离。

[0016]

所述一种聚酯废水中回收乙醛和乙二醇的方法,具体地,包括:

[0017]

(1)由聚酯废水分离塔1分离出的酯化废水进入汽提塔2处理(含有机物的酯化废水从汽提塔2的塔顶进入,向下流经塔中填料而扩大其液体表面积,在常压、沸腾的条件下与底部上升的蒸汽充分接触,废水中的低沸点有机物挥发后被提升),塔顶得到乙醛和2-甲基-1,3-二氧环戊烷的冷凝液,塔底得到的废水中剩余有机物为乙二醇和1,4-二噁烷,送污水处理装置处理;

[0018]

(2)将汽提塔2塔顶得到的乙醛和2-甲基-1,3-二氧环戊烷的冷凝液,经乙醛精馏塔3进行精馏处理,控制压力在140-160kpa(在加压到140-160kpa的乙醛精馏塔中,会将少量的2-甲基-1,3-二氧环戊烷分解为乙二醇和乙醛,沸点为47℃的轻组分乙醛会向塔顶聚集,而沸点为130℃的水和沸点比水更高的重组分乙二醇会向塔底聚集),塔顶分离得到纯度99.5%以上的商品乙醛,塔底得到乙二醇含量为1~2wt%的废水;

[0019]

(3)将乙醛精馏塔3塔底得到的乙二醇含量为1~2wt%的废水回流并入聚酯废水分离塔1的精馏段上部区域,由聚酯废水分离塔1将乙二醇与水进行精馏分离。

[0020]

进一步的,所述汽提塔2塔底得到的废水中剩余有机物为乙二醇和1,4-二噁烷;其中,乙二醇的含量为1.5-1.8wt%,其cod值为19500-20000mg/kg;1,4-二噁烷的含量为0.002~0.008wt%,其cod值为35~140mg/kg,且没有发现有慢慢累积的迹象。

[0021]

进一步的,所述乙醛精馏塔3塔底得到的乙二醇含量为1~2wt%的废水。该乙醛精馏塔3塔底的组分与聚酯废水分离塔1塔顶的组分非常接近,以下是2019年11月的监视分析结果:

[0022]

表1:乙醛精馏塔(3)塔底的组分

[0023][0024][0025]

表2:聚酯废水分离塔1塔顶的组分

[0026][0027]

根据平衡计算:聚酯废水分离塔1塔顶的聚酯废水乙二醇含量在0.2~0.3%(m/m)之间,乙醛含量在1.0~1.1%(m/m)左右,而2-甲基-1,3-二氧环戊烷含量和1,4二氧环己烷含量也有发现;乙醛精馏塔3塔底废水乙二醇含量在1~2%(m/m)之间,乙醛含量在0.1~0.3%(m/m)左右,而2-甲基-1,3-二氧环戊烷含量和1,4二氧环己烷含量都在万分之几的水平。

[0028]

本发明提供的从聚酯废水中回收乙二醇和乙醛的方法。它将传统的三步骤回收法缩短为二步骤,即1)聚酯废水经汽提塔汽得到含有2-甲基-1,3-二氧环戊烷、乙醛和水的塔顶冷凝液;2)该冷凝液通过连续反应精馏,将其中2-甲基-1,3-二氧环戊烷在45-150℃下水解为乙醛和乙二醇水溶液,塔顶用水在低于50℃冷凝回收,得到乙醛产品;3)塔底乙二醇水溶液,通过精馏塔浓缩得纯度为75%的乙二醇产品。本发明将第三步骤的乙二醇浓缩去除,而将低浓度乙二醇直接回用到聚酯生产系统聚酯废水分离塔的相应位置。提高了聚酯废水中乙二醇的回收效率,也减少了设备投资,更具有经济和环境效益。

[0029]

本发明的改进原理是:原乙醛回收降低cod装置的乙二醇回收工序是将由乙醛回收过来的浓度为1%~2%的乙二醇水溶液进行蒸馏浓缩,在乙二醇浓度浓缩到大于75%以后再返回聚酯生产线直接作原料使用。

[0030]

然而,本发明发现聚酯生产线的聚酯废水分离塔与乙醛回收降低cod装置的乙二醇浓缩塔具有相同的工作目的,都是将乙二醇与水进行精馏分离,而乙醛回收降低cod装置的乙二醇浓缩塔的处理能力只有聚酯废水分离塔的6%~7%,完全可以将要浓缩的1%~2%的水溶液进到聚酯生产线的聚酯废水分离塔的适当位置合并处理。

[0031]

本发明的有益效果是:

[0032]

(1)本发明所述的聚酯废水中回收乙二醇和乙醛的改进方法,相比原来的工艺,具有流程更加简单、合理和实用的特点。

[0033]

(2)由于本发明合并了乙二醇回收操作,将二次乙二醇精馏操作合并到一个更成熟的乙二醇精馏塔中进行,所以具有操作简单和可靠的特点。

[0034]

(3)本发明中所合并的约占所并入精馏塔6%~7%量的含乙二醇饱和水,在原乙

二醇精馏塔塔顶处测线进料,有取代乙二醇精馏塔塔顶回流水的作用,所以能耗增加量十分微小,可以忽略不计。

[0035]

(4)本发明合并了乙二醇回收操作,省去了原二次回收乙二醇的精馏过程,节约了运转成本。

[0036]

(5)本发明得到推广后,可以节约乙醛回收降低cod装置的投资成本,也有利于进一步推广,创造良好的环境效益和社会效益。

附图说明

[0037]

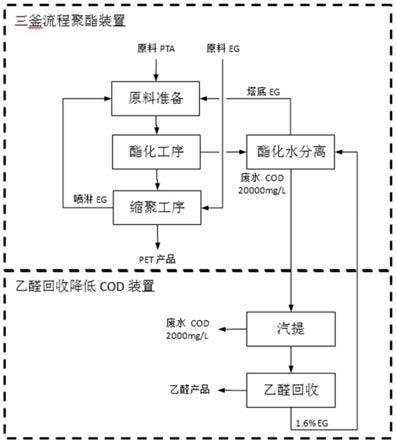

图1为现有的乙醛回收降低cod装置工艺流程图;

[0038]

图2为本发明的乙醛回收降低cod装置工艺流程图;

[0039]

图3为实施例1的聚酯废水中回收乙醛和乙二醇的流程示意图;其中,聚酯废水分离塔-1;汽提塔-2;乙醛精馏塔-3,回流槽-4,塔顶冷凝器-5。

具体实施方式

[0040]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

[0041]

实施例

[0042]

本发明的乙醛回收的塔底废水直接回流并入聚酯废水分离塔:

[0043]

如图2和图3所示,从聚酯废水中回收乙醛和乙二醇的方法,包括:

[0044]

(1)由聚酯废水分离塔1分离出的酯化废水经回流槽4处理后,在聚酯废水分离塔1塔顶回流槽4中,部分聚酯废水回流到聚酯废水分离塔1塔顶,以保持聚酯废水分离塔1的正常运行,其余的聚酯废水作为塔顶产品排出,经输送泵送往乙醛回收降低cod装置(如图2所示),为了提高汽提塔2的处理效率,根据实验回流槽4需要对聚酯废水冷却处理,以抑制2-甲基-1,3-二氧环戊烷的过早分解。一般处理工艺条件为常压、冷却到70℃以下。

[0045]

含有机物的酯化废水从汽提塔2的塔顶进入,向下流经塔中填料而扩大其液体表面积,在常压、沸腾的条件下与底部上升的蒸汽充分接触,废水中的低沸点有机物挥发后被提升),塔顶得到乙醛和2-甲基-1,3-二氧环戊烷的汽提冷凝液,塔底得到乙醛回收废水,废水中剩余有机物为乙二醇和1,4-二噁烷,送污水处理装置处理;

[0046]

(2)将汽提塔2塔顶得到的乙醛和2-甲基-1,3-二氧环戊烷的汽提冷凝液,经乙醛精馏塔3进行精馏处理,在加压到150kpa的乙醛精馏塔3中,会将少量的2-甲基-1,3-二氧环戊烷分解为乙二醇和乙醛,沸点为47℃的轻组分乙醛会向塔顶聚集,而沸点为130℃的水和沸点比水更高的重组分乙二醇会向塔底聚集,将2-甲基-1,3-二氧环戊烷分解为乙二醇和乙醛,塔顶分离得到纯度99.5%以上的商品乙醛,塔底得到乙二醇含量为1%~2%的废水;

[0047]

(3)将乙醛精馏塔3塔底得到的乙二醇含量为1~2wt%的废水回流并入聚酯废水分离塔1的精馏段上部区域,由聚酯废水分离塔1将乙二醇与水进行精馏分离。

[0048]

由于乙二醇再回收运转的能耗较高、质量也不稳定。在所回收的乙二醇质量与能源消耗之间难以得到合理的平衡点,而乙醛回收的塔底废水直接排放又是聚酯装置的清洁

生产要求所不允许的。为此,本发明根据乙醛回收的塔底废水与酯化塔的塔顶废水在性质、cod含量与成分方面都基本一致的实际情况,用乙醛回收的塔底废水取代部分酯化塔的塔顶回流水的方法进行试验。

[0049]

直到用全部乙醛回收的700kg/h塔底废水取代了酯化塔的2500kg/h塔顶回流水相应部分后,这700kg/h的乙醛回收废水就如同消失了一样,构成了闭路循环,没有观察到从酯化塔、汽提塔到乙醛回收塔的运转流量与质量有什么变化,也没有观察到有加热负荷及冷却负荷的变化。

[0050]

对比实施例

[0051]

现有的乙二醇再回收运转:

[0052]

现有的乙二醇再回收工艺主要包括如下步骤:

[0053]

(1)聚酯废水经汽提塔汽得到含有2-甲基-1,3-二氧环戊烷、乙醛和水的塔顶冷凝液;

[0054]

(2)该冷凝液通过连续反应精馏,将其中2-甲基-1,3-二氧环戊烷在45-150℃下水解为乙醛和乙二醇水溶液,塔顶用水在低于50℃冷凝回收,得到乙醛产品;

[0055]

(3)塔底乙二醇水溶液,通过精馏塔浓缩得纯度为75%的乙二醇产品。

[0056]

现有的乙醛回收降低cod装置(如图1所示),投用初期的试运行阶段,由于装置运转不够稳定,最后的乙二醇浓缩经常有延迟投用或不能投用的情况,在这种情况下,乙醛回收的塔底废水会直接排放,虽然废水排放量不大,只有600kg/h~700kg/h,但cod可达20000mg/l以上。

[0057]

在乙醛回收降低cod装置投用初期的稳定运转阶段,我们需要蒸发出700kg/h以上的水,才能得到11kg/h~12kg/h的乙二醇,而且乙二醇中含有20%左右的水分和少量发黄的降解齐聚物。

[0058]

也就是说在蒸汽为每吨155元的现有价格情况下,要蒸发掉700kg的水,光能源消耗就需要约110元人民币,所回收的乙二醇成本在1万元左右1吨,因此,工艺过程中设计有蒸出的水蒸气再二次利用的设施。然而,蒸汽的压力平衡是比较为难的事,因为既想要得到塔顶的高压蒸汽,又想要得到塔底的高纯度乙二醇,就会提高这个乙二醇浓缩塔的操作温度,而高温会使所残留的齐聚物劣化变黄,进而达不到乙二醇回到系统使用的标准。

[0059]

以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述的实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可以做出种种的等同的变型或替换,这些等同变型或替换均包含在本申请权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1