用于转化有机硅烷的方法与流程

用于转化有机硅烷的方法

1.本发明涉及一种转化有机硅烷的方法。

2.在催化剂诸如三氯化铝的存在下,通过配体交换,例如将硅原子上的甲基交换为氯原子,通过将两种或更多种不同取代的硅烷进行共配比,来转化有机硅烷可见于w.noll,chemistry and technology of silicones,1968,pages 57

‑

58。由于三氯化铝的活性低,这些配体交换反应的反应速率低,因此不是很经济。

3.us 4,158,010 a描述了通过在铝催化剂(诸如三氯化铝)以及含si键合的氢的硅烷和氯化氢作为助催化剂的存在下,使至少一种硅烷(1)与至少一种硅烷(2)反应来转化有机硅烷,硅烷(1)具有以下通式

4.r

a

sicl4‑

a

ꢀꢀꢀ

(i)

5.硅烷(2)与硅烷(1)不同且具有以下通式

6.r

b

sicl4‑

b

ꢀꢀꢀ

(ii),

7.其中r在每种情况下表示相同或不同的具有1

‑

4个碳原子的烷基,a为2、3或4且b为0、1、2或3。

8.氯化氢的缺点是在其会对由钢构成的设备产生腐蚀作用,特别是在存在痕量水的情况下。

9.us 2003/0109735 a1除了使用三氯化铝或三溴化铝和含氢硅烷之外,还公开了金属盐作为助催化剂。其缺点是使用相对大量的固体物质,这些固体物质难以计量并且在处理反应混合物时必须以复杂的方式再次去除。

10.目的是提供一种用于转化有机硅烷的方法,其中避免了上述缺点并且缩短了反应时间并因此提高了经济性。

11.该目的通过本发明实现。

12.本发明提供一种转化有机硅烷的方法,该方法通过在铝盐(优选卤化铝)作为催化剂的存在下和在助催化剂的存在下,使至少一种硅烷(1)与至少一种其他硅烷(2)反应,任选地另外使用硅烷(3),以得到至少一种硅烷(4),硅烷(1)具有以下通式

13.r

a

sicl4‑

a

ꢀꢀꢀ

(i)

14.硅烷(2)具有以下通式

15.r

b

sicl4‑

b

ꢀꢀꢀꢀ

(ii)

16.其中硅烷(2)与硅烷(1)相同或不同,优选与硅烷(1)不同,硅烷(3)含有硅键合的氢并具有下式

17.r

d

h

e

sicl4‑

d

‑

e

ꢀꢀꢀ

(iii)

18.硅烷(4)与硅烷(1)和(2)不同并具有以下通式

19.r

c

sicl4‑

c

ꢀꢀꢀ

(iv),

20.其中r在每种情况下表示相同或不同的具有1

‑

4个碳原子的烷基或苯基,

21.a为2、3或4,

22.b为0、1、2或3,

23.c为1、2或3,

24.d为0、1、2或3,以及

25.e为1、2或3,

26.条件是d+e的总和至多为4,

27.其特征在于,所用的助催化剂是选自下组的那些:三氟甲磺酸、三氟甲磺酸酯、三(三氟甲磺酸)铝、元素周期表第3和第4过渡族的金属盐、镧系元素和锕系元素的金属盐以及这些助催化剂的混合物。

28.所用催化剂优选为卤化铝。卤化铝的实例为三溴化铝和三氯化铝。

29.所用催化剂优选为三氯化铝。

30.三氟甲磺酸酯的实例为三氟甲磺酸甲硅烷基酯,诸如三氟甲磺酸三甲基甲硅烷基酯。

31.根据本发明的助催化剂本身不是催化活性化合物。三(三氟甲磺酸)铝和三氯化铝与三氟甲磺酸的反应产物,或三氟甲磺酸和三甲基甲硅烷基三氟甲磺酸酯单独均不具有催化活性。因此,令人惊奇的是,向三氯化铝中添加根据本发明的助催化剂导致三氯化铝的催化活性显著改善,这导致反应时间显著缩短。可以假定三氟甲磺酸与氯硅烷一起形成相应的三氟甲磺酸甲硅烷基酯,然后推测其可充当助催化剂。

32.还令人惊奇地发现,第3和第4过渡族金属的金属盐或镧系元素和锕系元素的金属盐(其单独使用时无催化活性)也可以作为助催化剂与催化剂三氯化铝组合显著加速反应。

33.所用金属盐可以为卤化物(优选氟化物、氯化物或溴化物,优选氯化物);磺酸盐;氧化物或羧酸盐。

34.第3和第4过渡族金属的实例为钇和铪。

35.镧系元素和锕系元素的金属的实例为镧、铈、镨、钕、钐、铕、钆、铽、镝、钬、铒、铥、镱或镥,

36.优选铈、钆或铽。

37.第3和第4过渡族的金属盐的实例为三氯化钇和四氯化铪。

38.镧系元素和锕系元素的金属盐的实例为三氯化镧、三氯化铈、三氯化镨、三氯化钕、三氯化钐、三氟化钆、三氯化钆、三溴化钆、三氯化铽、三氯化钬、三氯化铒、三氯化铥、三氯化镥、三(三氟甲磺酸)镝、氧化钆(iii)和乙酸钆(iii)。

39.优选的金属盐为三氯化钇、三氯化铈、三氯化钕、三氟化钆、三氯化钆、三溴化钆、乙酸钆(iii)、三氯化铽、三氯化钬和三氯化镥,特别优选三氯化铈、三氯化钆和三氯化铽。

40.具有1至4个碳原子的烷基r的实例为甲基、乙基、正丙基、异丙基、正丁基、异丁基和仲丁基,优选甲基。

41.式(i)的硅烷(1)的实例为四甲基硅烷、三甲基氯硅烷、二甲基二氯硅烷和苯基三氯硅烷,其中四甲基硅烷是优选的实例。

42.式(ii)的硅烷(2)的实例为二甲基二氯硅烷、甲基三氯硅烷和四氯硅烷。

43.式(iii)的硅烷(3)的实例为甲基二氯硅烷、二甲基氯硅烷、三氯硅烷和一氯硅烷。

44.通过根据本发明的方法中的配体交换反应获得的式(iv)的硅烷(4)的实例为三甲基氯硅烷、二甲基二氯硅烷和甲基三氯硅烷。

45.在根据本发明的方法中,式(i)的硅烷(1)优选以0.8

‑

1.2mol/mol式(ii)的硅烷(2)的量使用。

46.如果在根据本发明的方法中另外使用含有硅键合的氢的硅烷(3),则基于硅烷(1)和(2)的总重量,它们在每种情况下的用量为0.01重量%至10重量%,优选0.1重量%至3重量%。

47.用作催化剂的三氯化铝也可以原位生产,例如通过乙基倍半氯化铝与氯化氢的反应。

48.在根据本发明的方法中,基于所用的硅烷(1)和(2)的总重量,三氯化铝在每种情况下的用量优选为0.2重量%至10重量%,优选0.8重量%至3.0重量%。

49.在根据本发明的方法中,基于三氯化铝,助催化剂的用量优选为1重量%至25重量%,优选1重量%至10重量%。

50.因此,基于所用的硅烷(1)和(2)的总重量,助催化剂在根据本发明的方法中的用量优选为0.002重量%至2.5重量%,优选0.008重量%至0.3重量%。

51.根据本发明的方法优选在0℃至200℃,优选20℃至100℃下,并且在优选1至100巴,优选1至10巴的压力下,特别优选在环境大气的压力下,即在约1巴的压力下进行。

52.根据本发明的方法可以以分批、半连续或完全连续的方式进行。

53.根据本发明的方法具有显著缩短反应时间的优点。由于增加了时空产率,缩短的反应时间带来更高的工厂产能和改进的经济性。

54.根据本发明的方法还具有以下优点:其不仅缩短四甲基硅烷与二甲基二氯硅烷反应以产生三甲基氯硅烷的反应时间,而且缩短较慢配体交换反应(例如四甲基硅烷与四氯硅烷或甲基三氯硅烷的反应)的反应时间。同样可以缩短三甲基氯硅烷与甲基三氯硅烷反应以生成二甲基二氯硅烷的反应时间。

55.二甲基二氯硅烷或苯基三氯硅烷的歧化(即硅烷(2)与硅烷(1)相同)同样可以使用根据本发明的方法以更短的反应时间进行。

56.实施例1至14和对比实验1至5:

57.四甲基硅烷与二甲基二氯硅烷的反应

58.实施例1至14和对比实验1至5在惰性条件下在具有搅拌器、回流冷凝器(用低温恒温器操作)、滴液漏斗和反应温度测量的三颈烧瓶中进行。最初装入二甲基二氯硅烷并向其中加入催化剂和助催化剂(实施例1

‑

14)。对于对比实验1和5,仅添加催化剂,而对于对比实验2至4,仅添加助催化剂。

59.随后计量加入工业级四甲基硅烷(约85重量%,通过气相色谱(gc)测定,含有约3

‑

5重量%的二甲基氯硅烷)。

60.将混合物加热至回流,并定期取样。蒸馏样品以除去固体内容物,并通过气相色谱法(gc,柱:agilent db 210,长度:60m,直径:0.32mm)分析馏出物。

61.实施例1:

62.150g二甲基二氯硅烷

63.115g工业级四甲基硅烷

64.8g alcl365.1.5g三氟甲磺酸

66.在105min的反应时间之后,剩余的四甲基硅烷含量小于1重量%,而三甲基氯硅烷的含量为86重量%。

67.实施例2:

68.150g二甲基二氯硅烷

69.115g工业级四甲基硅烷

70.8g alcl371.1.5g三氟甲磺酸三甲基甲硅烷基酯

72.在120min的反应时间之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

73.实施例3:

74.150g二甲基二氯硅烷

75.115g工业级四甲基硅烷

76.8g alcl377.1.5g三(三氟甲磺酸)铝

78.在120min的反应时间之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

79.实施例4:

80.150g二甲基二氯硅烷

81.115g工业级四甲基硅烷

82.8g alcl383.1.5g三氯化铈

84.在95min的反应时间之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

85.实施例5:

86.150g二甲基二氯硅烷

87.115g工业级四甲基硅烷

88.8g alcl389.1.5g三氯化钆

90.在60min的反应时间之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

91.实施例6:

92.1.45t二甲基二氯硅烷

93.1t工业级四甲基硅烷

94.18kg alcl3(由16.7kg乙基倍半氯化铝和氯化氢原位制备)

95.2.5kg三氟甲磺酸

96.在回流条件下反应4小时之后,剩余的四甲基硅烷含量为约2重量%,而三甲基氯硅烷的含量为85重量%。

97.实施例7:

98.将来自实施例6的最终反应混合物通过蒸馏进行后处理,并向约0.15t剩余的蒸馏底部残留物中加入1.45t二甲基二氯硅烷和1t工业级四甲基硅烷,并且该混合物以类似于实施例6的方式反应。在4h的反应时间之后,剩余的四甲基硅烷含量为约2重量%,而三甲基

氯硅烷的含量为85重量%。

99.实施例8:

100.1.45t二甲基二氯硅烷

101.1t工业级四甲基硅烷

102.18kg alcl3(由16.7kg乙基倍半氯化铝和氯化氢原位制备)

103.1.0kg三氯化铈

104.在1h的反应时间之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

105.实施例9:

106.将来自实施例8的最终反应混合物通过蒸馏进行后处理,并向0.15t剩余的蒸馏底部残留物中加入1.45t二甲基二氯硅烷和1t工业级四甲基硅烷,并且该混合物以类似于实施例8的方式反应。在1h的反应时间之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

107.实施例10:

108.150g二甲基二氯硅烷

109.115g工业级四甲基硅烷

110.6g alcl3111.1g三氯化铽

112.在40℃下反应60min之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

113.实施例11:

114.150g二甲基二氯硅烷

115.115g工业级四甲基硅烷

116.6g alcl3117.1g三氟化钆

118.在40℃下反应60min之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

119.实施例12:

120.150g二甲基二氯硅烷

121.115g工业级四甲基硅烷

122.6g alcl3123.1g三溴化钆

124.在40℃下反应60min之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

125.实施例13:

126.150g二甲基二氯硅烷

127.115g工业级四甲基硅烷

128.6g alcl3129.0.1g三氯化钆

130.在40℃下反应60min之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

131.实施例14:

132.150g二甲基二氯硅烷

133.115g工业级四甲基硅烷

134.6g albr3135.0.3g三氯化钆

136.在40℃下反应60min之后,剩余的四甲基硅烷含量为约1重量%,而三甲基氯硅烷的含量为86重量%。

137.对比实验1:

138.150g二甲基二氯硅烷

139.115g工业级四甲基硅烷

140.8g alcl3141.在120min的反应时间之后,剩余的四甲基硅烷含量为约23重量%;三甲基氯硅烷的含量为34重量%。仅在回流条件下反应360min之后,剩余的四甲基硅烷的含量为约1重量%,三甲基氯硅烷的含量为86重量%。

142.对比实验2:

143.150g二甲基二氯硅烷

144.115g工业级四甲基硅烷

145.8g三氟甲磺酸

146.在120min的反应时间之后,未能检测到任何转化,即硅烷混合物的组成的任何变化。

147.对比实验3:

148.150g二甲基二氯硅烷

149.115g工业级四甲基硅烷

150.8g三(三氟甲磺酸)铝

151.在120min的反应时间之后,未能检测到任何转化,即硅烷混合物的组成的任何变化。

152.对比实验4:

153.150g二甲基二氯硅烷

154.115g工业级四甲基硅烷

155.9.5g由三氯化铝和三氟甲磺酸反应的反应产物

156.在120min的反应时间之后,未能检测到任何转化,即硅烷混合物的组成的任何变化。

157.对比实验5:

158.重复实施例6,不同之处在于不加入三氟甲磺酸。在回流条件下反应12小时后,剩余的四甲基硅烷含量为约2重量%,三甲基氯硅烷的含量为85重量%。

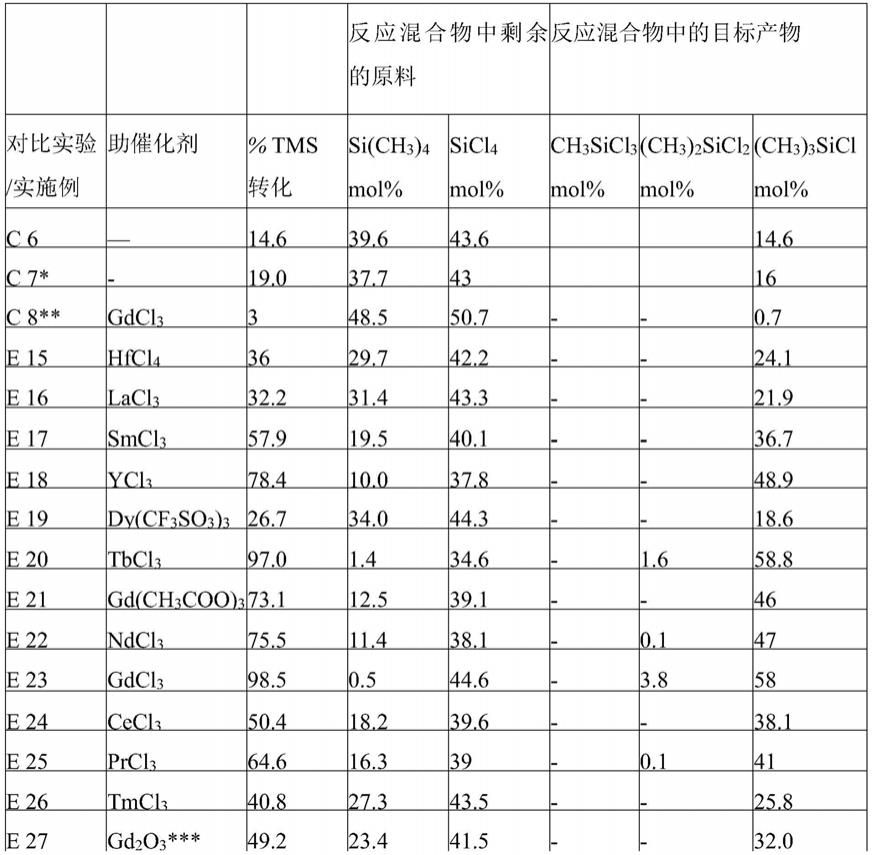

159.实施例15至30和对比实验6至8:

160.四甲基硅烷与四氯硅烷的反应

161.在惰性条件下,将四氯硅烷和工业级四甲基硅烷(tms,通过气相色谱(gc)测定,约85重量%)的混合物(其中四甲基硅烷的含量为46mol%,四氯硅烷的含量为47mol%(其余部分尤其由甲基氯氢硅烷和氯氢硅烷组成))与2mol%(基于硅烷的mol%)三氯化铝和0.5mol%(基于硅烷的mol%)助催化剂(如表1所示)在高压釜中在搅拌下加热至100℃,持续4h。冷却后,除去沉淀的催化剂,并使用

29

si nmr分析反应产物。结果总结在表1中。

162.表1:

[0163][0164][0165]

*)2.5mol%三氯化铝

[0166]

**)50mol%纯四甲基硅烷和50mol%四氯化硅的混合物(该混合物不含任何h

‑

si化合物)。不使用催化剂(alcl3)。

[0167]

***)0.5mol%的助催化剂,基于钆

[0168]

实施例31和32:

[0169]

四甲基硅烷与甲基三氯硅烷的反应

[0170]

在惰性条件下,将四氯硅烷和工业级四甲基硅烷(tms,通过气相色谱(gc)测定,约85重量%)的混合物(其中四甲基硅烷的含量为48mol%,甲基三氯硅烷的含量为48mol%(其余部分尤其由甲基氯氢硅烷和氯氢硅烷组成))与2mol%(基于硅烷的mol%)三氯化铝和0.5mol%(基于硅烷的mol%)助催化剂(如表2所示)在高压釜中在搅拌下加热至80℃,持续4h。冷却后,除去沉淀的催化剂,并使用

29

si nmr分析反应产物。结果总结在表2中。

[0171]

表2:

[0172][0173]

实施例33:

[0174]

三甲基氯硅烷与甲基三氯硅烷的反应

[0175]

在惰性条件下,将47.5mol%三甲基氯硅烷和47.5mol%甲基三氯硅烷的混合物(含有2.5mol%二甲基氯硅烷和2.5mol%甲基二氯硅烷)与2mol%(基于硅烷的mol%)三氯化铝和0.5mol%(基于硅烷的mol%)助催化剂(如表3所示)在高压釜中在搅拌下加热至80℃,持续4h。冷却后,除去沉淀的催化剂,并使用

29

si nmr分析反应产物。结果总结在表3中。

[0176]

表3:

[0177][0178]

实施例34:

[0179]

二甲基二氯硅烷的歧化

[0180]

在惰性条件下,将95mol%二甲基二氯硅烷、2.5mol%二甲基二氯硅烷和2.5mol%甲基二氯硅烷的混合物与2mol%(基于硅烷的mol%)三氯化铝和0.5mol%(基于硅烷的mol%)助催化剂(如表4所示)在高压釜中在搅拌下加热至100℃,持续4h。冷却后,除去沉淀的催化剂,并使用

29

si nmr分析反应产物。结果总结在表4中。

[0181]

表4:

[0182][0183]

实施例35:

[0184]

苯基三氯硅烷的歧化

[0185]

在惰性条件下,将95mol%苯基三氯硅烷、2.5mol%二甲基二氯硅烷和2.5mol%甲基二氯硅烷的混合物与2mol%(基于硅烷的mol%)三氯化铝和0.5mol%(基于硅烷的mol%)助催化剂(如表5所示)在高压釜中在搅拌下加热至100℃,持续2h。冷却后,除去沉淀的催化剂,并使用

29

si nmr分析反应产物。结果总结在表5中。

[0186]

表5:

[0187]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1