一种智能变色聚合物材料及其制备方法与流程

[0001]

本发明涉及一种聚合物材料及其制备方法,更具体地说涉及一种智能变色聚合物材料及其制备方法。

背景技术:

[0002]

太阳电磁辐射中99.9%的能量集中在红外区、可见光区和紫外区,在地面上观测的太阳辐射的波段范围大约为295nm~2500nm。到达地面的太阳辐射主要分布在紫外区(200~400nm)、可见光区(400~700nm)和近红外区(700~2500nm),其中红外区占太阳辐射总能量中最多,约52%;其次是可见光区,占太阳辐射总能量的约43%;紫外区占太阳辐射总能量的比例最小,约5%。为了应对夏季炎热强烈的太阳辐射导致建筑物、汽车等内部温度升高的现象,研究人员不断探索新型功能材料,如太阳光谱选择性透过材料、太阳光谱选择性吸收材料、太阳光谱全反射材料等,以减少因大量使用降温设备会消耗大量能源,给人类的可持续发展带来威胁和挑战。

[0003]

目前研究较多的是聚合物/功能无机填料复合降温材料,其原理就是利用功能无机粒子折射率高具有非常强的反射或阻隔太阳光谱作用实现聚合物-无机功能填料复合材料降温作用,通常使用较多的无机功能填料有二氧化钛、氧化锌、三氧化二锑、钛酸钡等。现有技术中,相关研究文献报道和应用实例都较多。例如公开号为cn 106674870 a、cn 108752831 a、cn 108559167a等发明专利公开了聚合物通过加入金红石型二氧化钛、三氧化二锑、钛酸钡、十溴二苯乙烷中的一种或其组合制备聚合物基复合材料反射太阳能,实现太阳能总反射率高达70~77%以上,实际降温效果明显。国际期刊文献solar energy materials and solar cells,2016,151,30-35报道了采用聚氯乙烯(pvc)、氧化铟锡、氧化锡锑制备阻隔近红外光的隔热薄膜材料,该材料太阳光谱中近红外区域的阻隔率可达60~70%,具有较好的隔热效果。composites science and technology,2017,145:149-156报道了采用耐候性优异的丙烯腈-苯乙烯-丙烯酸丁酯三元共聚树脂(asa)复配钛酸钡制备高反射降温复合材料,并同二氧化钛、氧化锌、三氧化二锑、氧化钇、锰酸钙等进行了对比研究。该材料耐候性好,太阳光谱反射率高、降温效果好,适合制备室外使用的遮阳板、塑料瓦等建筑材料。construction and building materials,2019,223:928-938报道了采用高密度聚乙烯(hdpe)和乙烯-辛烯共聚聚烯烃弹性体(poe)并用,通过复配二氧化钛制备了紫外区、可见光区、近红外区和总太阳能反射率分别为18~19%、87~93%、54~57%和66~70%功能复合材料,炎热的夏季户外实测具有很好的降温效果,可用于建筑等行业。ceramics international,2019,45:16078-16087报道了采用聚甲基丙烯酸甲酯(pmma)复配钛酸锶制备了紫外区、可见光区、近红外区和总太阳能反射率分别为23~26%、69~82%、41~68%和53~72%功能复合材料,研究结果表明,利用钛酸锶制备的复合材料降温效果显著,结合pmma的耐候性可用于制备户外长期使用的遮阳材料。上述文献研究的结果表明:利用不同聚合物基体材料通过添加无机粒子在一定程度上提高了聚合物材料的反射率,有较好的降温效果,满足在炎热夏季反射太阳能起到降温效果的目的。但是这类高阻隔

或反射太阳能的功能材料也有一定的不足,例如在寒冷的冬季,当人们需要最大限度吸收太阳能时,这类复合材料对太阳光谱的仍然高达70%甚至更高。因此,现有技术制备的高反射型降温材料有一定的局限性,有进一步改进的可能性和需求性,例如设计一类可以在炎热夏季高效反射太阳能实现降温功能而在寒冷的冬季可以高效吸收太阳能实现升温(加热)功能,同时这种双重功能随着环境温度的变化可以多次反复实现行智能调节。

[0004]

此外,变色材料品种繁多,主要包括电敏变色材料(电致变色材料)、光敏变色材料(光致变色材料)、热敏变色材料(热致变色材料)、湿敏变色材料(湿致变色材料)、压敏变色材料等,可以在建筑、服装、信息存储元件、装饰和防护包装材料、自显影全息记录照相、防伪、国防等领域广泛应用。其中热致变色技术目前已广泛应用于防伪、保密、智能显示等领域,与其它变色技术相比热致变色具有显著优势:不需要电致变色对变色涂层有导电性要求;不需要光致变色依赖观察视角被动变色(可见光致变色)、也不需要特殊光源激励(紫外、红外光致变色),而且在一种光源下只显示一种对象,变色单一;不需要湿(水)致变色需要湿润;更不需要压敏变色,不可逆变色,一次性使用。热致变色材料之所以能够变色是由于变色体能引起内部结构的变化,从而导致颜色的改变,当温度降低时,颜色又复原。例如利用热敏变色织物制作的服装在穿着过程中,随季节、地区不同或室内、室外温度不同而呈现多变的色彩。聚合物热敏变色材料的制备原理主要是利用无机变色功能填料或有机变色功能填料加入聚合物基体中实现材料的变色,虽然热致变色材料颜色变化条件简单,仅随着温度变化而变化,但是无机变色功能填料变色温度不敏感同时毒性较大,有机变色功能填料也存在稳定性差等不足。无论无机变色功能填料还是有机变色功能填料,通常都不具有反射太阳光谱的功能,尤其是有机变色功能填料结构中大多是螺环类、席夫碱、荧烃类、三苯甲烷类、双蒽酮类等,更不具高的太阳光谱反射功能。因此,现有技术中热致变色功能填料不具有高的反射太阳光谱的作用,制备的热致变色聚合物复合材料常常也就没有很好的高的反射太阳光谱的功能难以在炎热的夏季实现降温效果,也不能在较寒冷的冬春季通过吸收太阳光实现升温效果,更不能根据季节温度的变化实现升温与降温功能的智能调节。

[0005]

综上所述,目前在制备太阳光谱反射聚合物基复合材料中,现有技术制备的高反射型降温材料有一定的局限性,无论在炎热的夏季还是在寒冷的冬季都是实现太阳光谱的高反射性;同时热致变色功能填料不具有高的反射太阳光谱的作用,制备的热致变色聚合物复合材料没有很好的高的反射太阳光谱的功能难以实现降温功能。因此,设计一类可以在炎热夏季高效反射太阳能实现降温功能而在寒冷的冬季可以高效吸收太阳能实现升温(加热)功能,这种双重功能随着环境温度的变化可以多次反复实现行智能调节;同时如果这种功能材料可以随着温度或季节变化具有颜色变化功能,也可以在建筑、伪装或自然景观中随季节或昼夜温差变化与之融为一体,进一步扩大应用。

技术实现要素:

[0006]

本发明的目的是解决现有技术中存在的问题与不足,提供一种智能变色聚合物材料,其具有智能变色、降温和升温等多功能,该聚合物母料及聚合物材料通过耐高温无机颜料结合特殊结构的有机变色颜料使用实现聚合物母料、聚合物材料的智能变色并根据环境温度需要自动智能实现太阳光谱反射降温和吸收升温等性能。

[0007]

同时本发明还提供该智能变色聚合物材料的制备方法,该方法通过使用耐高温无机填料氧化铬、氧化钛、氧化铁红、氧化铁黄、氧化铁蓝单一或配合使用先制备非热敏性聚合物母料,使其能均匀分散在聚合物基体中实现聚合物材料具有艳丽的不同颜色,并对太阳能具有很好的反射隔热降温效果;再使用有机热敏填料制备热敏性聚合物母料。最后将非热敏性聚合物母料、热敏性聚合物母料与聚烯烃树脂混合制备智能变色功能材料可以满足特点的场合使用,这种功能材料可以随着温度或季节变化具有颜色变化功能实现智能升温或降温,并可以在建筑、伪装或自然景观中等应用方面随季节或昼夜温差变化与之融为一体,应用范围广泛。

[0008]

本发明是通过以下技术方案实现的:

[0009]

本发明提供一种智能变色聚合物材料,该材料可以根据季节、环境温度或昼夜温度差异智能调节隔热降温或吸热辐射升温性能等领域中的应用。

[0010]

本发明的智能变色聚合物材料,其由以下质量配比的原料制成:

[0011]

非热敏性功能母料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.0~3.0份

[0012]

热敏性功能母料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~20份

[0013]

聚烯烃树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

77~88份。

[0014]

本发明上述的智能变色聚合物材料,其进一步的技术方案是所述的非热敏性功能母料中耐高温无机颜料含量为40~50wt%,其余为聚烯烃树脂和助剂,非热敏性功能母料在2160g、测试温度190℃条件下熔体质量流动速率为3.0~5.0g/10min;热敏性功能母料中热敏有机颜料含量为30~40wt%,其余为聚烯烃弹性体树脂和助剂,热敏性功能母料在2160g、测试温度190℃条件下熔体质量流动速率为4.0~6.0g/10min。更进一步的技术方案是所述的非热敏性功能母料由以下质量配比的原料制成:

[0015][0016]

所述的热敏性功能母料由以下质量配比的原料制成:

[0017][0018]

本发明上述的智能变色聚合物材料,其更进一步的技术方案还可以是所述的耐高温无机颜料是指粒径为1.0~2.5μm、纯度≥99%、600℃热重损失率≤0.5%的氧化铬(cr2o3绿色)、金红石型氧化钛(tio2白色)、氧化铁红(红色)、氧化铁黄(黄色)或氧化铁蓝(蓝色)中的一种或其组合。

[0019]

本发明上述的智能变色聚合物材料,其更进一步的技术方案还可以是所述的热敏有机颜料是荧烷类黑色荧光染料,其热致变色敏感温度为30℃,当温度在30℃以下时显示黑色,当温度30℃以上时则显示无色。

[0020]

本发明上述的智能变色聚合物材料,其进一步的技术方案还可以是所述的聚烯烃树脂是具有高流动性能的且熔点低于120℃粉状低密度聚乙烯(ldpe)、线型低密度聚乙烯(lldpe)、乙烯-己烯或乙烯-辛烯共聚物弹性体(poe)、乙烯-醋酸乙烯酯共聚物(eva)中一种或其组合;其聚烯烃树脂载荷在2160g、测试温度190℃条件下熔体质量流动速率为18-22g/10min的树脂。这是为了制备母料时粉状聚烯烃树脂与颜料粉末更容易分散混合均匀;选择高流动性能的粉状聚烯烃可保证制备得到的高浓度母料仍然具有一定的流动性,满足后期复合材料加工时颜料能够分散均匀。此外优选poe或eva是其加工温度低于ldpe、lldpe,更有利于热敏黑在加工条件下保持稳定;不选择高密度聚乙烯(hdpe)、聚丙烯(pp)等是因为其熔点较高,后期制备功能材料时因加工温度过高易导致热敏颜料产生分解。更进一步的技术方案是所述的聚烯烃树脂是薄膜级颗粒状树脂,其在载荷2160g和测试温度190℃条件下熔体质量流动速率为2.0~3.0g/10min。

[0021]

本发明上述的智能变色聚合物材料,其进一步的技术方案还可以是所述的聚烯烃弹性体树脂为乙烯-己烯或乙烯-辛烯共聚物弹性体、乙烯-醋酸乙烯酯共聚物或其组合,其中乙烯-己烯或乙烯-辛烯共聚物弹性体或乙烯-醋酸乙烯酯共聚物结构中第二共聚单体含量15~25wt%,在载荷2160g、测试温度190℃条件下熔体质量流动速率为18-22g/10min,且熔点低于85℃。

[0022]

本发明上述的智能变色聚合物材料的制备方法,其包括以下步骤:

[0023]

助剂稀释与高速混合:在高速混合机中加入配方原料中的树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺,转速在低速即500rpm以下搅拌2~4min,启动高速搅拌即1000rpm以上2~3min后排料至另一台带夹套水冷却的混合机中,当温度下降到40

±

5℃即可排料至稀释助剂料仓;

[0024]

非热敏性功能母料制备:开启集成上料系统将耐高温无机颜料、聚烯烃树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直

接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500~550rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为70~80rpm;

[0025]

热敏性功能母料制备:开启集成上料系统将热敏有机颜料、聚烯烃弹性体树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500~550rpm,温度为90~150℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到热敏性功能母料,其中单螺杆挤出机输送段温度控制在60~90℃,塑化段及机头温度控制在120~140℃,螺杆转速为70~80rpm;

[0026]

智能变色聚合物材料:将非热敏性功能母料、热敏性功能母料粒料与聚烯烃树脂在高速混合机中低速即500rpm以下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比2.5~4、牵引比4~6制得智能变色聚合物材料。

[0027]

本发明中太阳光谱反射率曲线测试如下:智能变色功能材料的光谱曲线测试方法利用日本岛津公司紫外-可见-近红外分光光度计(型号uv3101pc)进行,样品尺寸直径为25mm、厚度为1mm。具体方法是首先将样品分别在温度为25℃和35℃分别停放24h,然后设置紫外-可见-近红外分光光度计为反射模式,分别25℃和35℃条件下在测试紫外(280-400nm)、可见(400-700nm)以及近红外(700-2500nm)波段的太阳能反射率。将波长范围在λ0到λ1之间每个波点上的反射率(r(λ))积分则可计算此波段内的平均太阳能反射率(r),积分公式如下:

[0028][0029]

其中i(λ)是太阳能光谱辐照能量(每单位面积每单位波长)。

[0030]

由于紫外、可见以及近红外光分别占总太阳光5%,43%以及52%的能量,总太阳能反射率(r

s

)可由以下公式计算:

[0031]

r

s

=0.05r

uv

+0.43r

vis

+0.52r

nir

[0032]

r

uv

:紫外波段反射率;r

vis

:可见光波段反射率;r

nir

:近红外波段反射率。

[0033]

室外实际太阳能辐照测试的隔热与降温效果比较:将自制的保温箱组装好,保温箱最上面放置5mm厚的透明玻璃,1mm厚智能变色功能材料分别自然贴附在玻璃表面,并选择不贴附任何材料的玻璃作为对比样进行对比实验。实验前,至少提前2h把实验装置放置到室温为20℃的房间里,以便温度计示数能下降至室温。实验开始时迅速将箱子移至冬季(春季)或夏季太阳光强的实验地点,开始计时并读下温度计示数。每隔2min记录下温度计示数,连续记录1h内的温度计示数。实验时间:2020年8月18日,12:15—13:15,环境温度35

±

2℃,湿度:70%,风速:东南3.4米/秒,地址:江苏南京江北新区浦珠南路30号南京工业大学材料学科楼(32

°4’

37”n,118

°

46

’

19”e,海拔45m)。

[0034]

颜色测试:采用日本osaka公司生产的色差测试仪(型号cr-400,)对样品进行色差测试。测试过程中,首先将样品分别在温度为25℃和35℃分别停放2h,然后分别25℃和35℃条件下随机在每个试样的三个不同的位置测试。颜色采用色坐标cie lab值表示,实验测试并记录下l、a和b这三个参数值,用l、a、b表示颜色,

△

e表示色差。l为明暗指数,a为红绿指

数,b为黄蓝指数。色差值(

△

e)与三个参数之间计算关系如下:

[0035][0036]

其中,

△

l、

△

a和

△

b分别为待测样品与基准样品之间在l、a和b上的差值。

[0037]

本发明与现有技术相比具有以下有益效果:

[0038]

由于目前在制备太阳光谱高反射聚合物基复合材料中,功能填料主要有氧化锌、二氧化钛、三氧化二锑、钛酸钡和十溴二苯乙烷等白色无机或有机化合物粉末,导致制备的聚合物复合材料是白色的。虽然这类聚合物基复合材料材料的反射率较高并具有较好的降温效果,满足在炎热夏季反射太阳能起到降温效果的目的。但是这类高阻隔或反射太阳能的功能材料也有一定的不足,例如在寒冷的冬季,当人们需要最大限度吸收太阳能时,这类复合材料对太阳光谱的仍然高达70%甚至更高。同时这种白色功能复合材料也存在色彩太单一,应用范围受到限制,尤其是自然环境中使用防伪、户外运动、旅游系列产品中更需要和自然界的花卉、植物、树木等颜色相协调的相应色彩。目前市场也有较多有机颜料品种供应,其与聚合物的相容性使之更适合用于聚合物着色,但是有机颜料耐温性和户外长期使用后稳定性不佳,同时不具有反射太阳光和降温效果。本发明使用的耐高温无机填料氧化铬、氧化钛、氧化铁红、氧化铁黄、氧化铁蓝等单一或配合使用可以得到众多艳丽的不同颜色,并对太阳能具有很好的反射隔热降温效果。加之与聚烯烃树脂混合结合通过高速(500~550rpm)、高剪切设备与特殊工艺先制备含无机颜料的非热敏性聚合物母料,较好地解决了无机粒子在聚烯烃基体树脂的分散。同时针对上述色彩众多和鲜艳的复合材料在寒冷的冬季也具有高反射太阳光谱的功能,设计使用有机热敏填料-热敏黑制备热敏性聚合物母料,该热敏黑母料热致变色敏感温度临界点在30℃,当温度在30℃以下时显示黑色,当温度30℃以上时则显示无色。如果将非热敏性聚合物母料、热敏性聚合物母料与聚烯烃树脂混合制备的材料具有智能变色,并实现不同环境温度、不同季节具有反射降温和吸收升温功能。例如当环境、季节变化或夜晚温度在30℃以下时,热敏性聚合物母料中的热敏黑显示黑色,首先利用黑色颜料的遮盖力强无机颜料不显色或者显示较暗(黑)颜色,此时功能材料的高吸收太阳光和高发射性使其具有吸热升温作用,再利用黑色有与夜晚的色调一致性使其具有伪装功能;当环境、季节变化或夜晚温度达到在30℃以上时,热敏性聚合物母料中的热敏黑显示为无色,这时刚好可利用不同无机颜料粒子反射太阳光谱实现功能材料反射降温作用,此时不同无机颜料粒子的颜色多样性并有与白天的自然景观色调一致性同样可以实现其装饰性和伪装等功能。例如:在炎热的夏季覆盖这种智能变色反射降温材料阳光下连续辐照1h后,可以使模拟的阳光房室内温度控制在45.6~50.6℃之间(实施例1~9),和反射降温材料效果相当(对比例2~6模拟的阳光房室内温度在44.6~50.7℃之间),明显优于纯聚合物基体材料(对比例1室内温度为55.7℃)、含单一有机热敏颜料的材料(对比例7室内温度为55.5℃)和玻璃参比样(室内温度为65.2℃),降温效果达5~10℃。在较寒冷的冬春季覆盖这种智能变色反射降温材料阳光下连续辐照1h后,可以使模拟的阳光房室内温度控制在18.1~19.6℃之间(实施例1~9),和含单一有机热敏颜料的材料相当(对比例7室内温度为19.8℃),接近玻璃参比样(室内温度为20.8℃),优于纯聚合物基体材料(对比例1室内温度16.5℃)和太阳光反射型材料效果(对比例2~6模拟的阳光房室内温度在14.8~16.6℃之间),升温效果达2.5~3℃。

[0039]

综上所述,本发明的智能变色聚合物母料及聚合物材料,丰富了目前市场上可提供产品的色彩,为用户提供了更多选择。该材料可以满足特点的场合使用,这种功能材料可以随着温度或季节变化具有智能调节颜色变化和自动实现升温、降温功能,可以在建筑、伪装或自然景观中等应用方面随季节或昼夜温差变化与之融为一体,应用范围广泛。此外,本发明的智能变色与温度调节聚合物母料及聚合物材料中使用的无机颜料可供色彩品种多,耐热和耐候性好,且成本相对低廉,制备工艺简单。

附图说明

[0040]

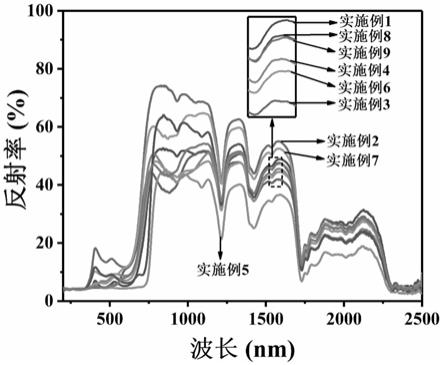

图1测试温度25℃实施例1~实施例9的uvpc曲线。

[0041]

图2测试温度35℃实施例1~实施例9的uvpc曲线。

[0042]

图3测试温度25℃对比例1~对比例7的uvpc曲线。

[0043]

图4测试温度35℃对比例1~对比例7的uvpc曲线。

[0044]

图5实施例1~9、对比例1~7样品分别在测试温度25℃和35℃时的照片。

具体实施方式

[0045]

以下通过具体实施例说明本发明,但本发明并不仅仅限定于这些实施例。

[0046]

实施例1

[0047]

原料配方(质量比,份)

[0048]

非热敏聚合物母料配方:ldpe(载荷2160g、温度190℃时mfr=20g/10min)56,cr2o3(粒径为1μm,纯度99.5%,600℃热重损失率0.5%)40,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0049]

热敏聚合物母料配方:poe(己烯含量15wt%,熔点82℃,载荷2160g、温度190℃时mfr=22g/10min)56,热敏黑40,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0050]

聚合物材料配方:ldpe(载荷2160g、温度190℃时mfr=2.0g/10min)84.5,非热敏性功能母料(cr2o3含量为40wt%,载荷2160g、温度190℃时mfr=4.0g/10min)3.0,热敏性功能母料(热敏黑含量为40wt%,载荷2160g、温度190℃时mfr=6.0g/10min)12.5。

[0051]

制备工艺:

[0052]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状ldpe(或poe)树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌2min,启动高速搅拌(1000rpm以上)3min后排料至另一台带夹套水冷却的混合机中,当温度下降到40℃即可排料至稀释助剂料仓;

[0053]

非热敏聚合物母料:开启集成上料系统将氧化铬颜料、低熔点高流动ldpe粉状树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90℃,塑化段及机头温度控制在140~160℃,螺杆转速为70rpm;

[0054]

热敏聚合物母料:开启集成上料系统将热敏黑、低熔点高流动粉状poe、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投

入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在550rpm,温度为90~150℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到热敏性功能母料,其中单螺杆挤出机输送段温度控制在60~90℃,塑化段及机头温度控制在120~140℃,螺杆转速为70rpm;

[0055]

智能变色聚合物功能材料:将非热敏性功能母料、热敏性功能母料与ldpe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比3、牵引比5制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0056]

实施例2

[0057]

原料配方(质量比,份)

[0058]

非热敏聚合物母料配方:lldpe(载荷2160g、温度190℃时mfr=22g/10min)46,二氧化钛(粒径为2μm,纯度99.0%,600℃热重损失率0.4%)50,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0059]

热敏聚合物母料配方:poe(辛烯含量25wt%,熔点65℃,载荷2160g、温度190℃时mfr=20g/10min)56,热敏黑40,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0060]

聚合物材料配方:lldpe(载荷2160g、温度190℃时mfr=2.0g/10min)83,非热敏性功能母料(二氧化钛含量为50wt%,载荷2160g、温度190℃时mfr=3.0g/10min)2.0,热敏性功能母料(热敏黑含量为40wt%,载荷2160g、温度190℃时mfr=4.0g/10min)15。

[0061]

制备工艺:

[0062]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份lldpe(或poe)粉状树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌2~4min,启动高速搅拌(1000rpm以上)2~3min后排料至另一台带夹套水冷却的混合机中,当温度下降到40

±

5℃即可排料至稀释助剂料仓;

[0063]

非热敏聚合物母料:开启集成上料系统将二氧化钛颜料、低熔点高流动lldpe粉状树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在550rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为80rpm;

[0064]

热敏聚合物母料:开启集成上料系统将热敏黑、低熔点高流动粉状poe、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500rpm,温度为90~150℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到热敏性功能母料,其中单螺杆挤出机输送段温度控制在60~90℃,塑化段及机头温度控制在120~140℃,螺杆转速为70rpm;

[0065]

智能变色聚合物功能材料:将非热敏性功能母料、热敏性功能母料与lldpe烃粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比2.5、牵引比4制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0066]

实施例3

[0067]

原料配方(质量比,份)

[0068]

非热敏聚合物母料配方:eva(载荷2160g、温度190℃时mfr=20g/10min)56,氧化铁红(粒径为5μm,纯度99.4%,600℃热重损失率0.3%)40,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0069]

热敏聚合物母料配方:eva(醋酸乙烯酯含量20wt%,熔点78℃,载荷2160g、温度190℃时mfr=20g/10min)66,热敏黑30,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0070]

聚合物材料配方:eva(载荷2160g、温度190℃时mfr=2.0g/10min)77.5,非热敏性功能母料(氧化铁红含量为40wt%,载荷2160g、温度190℃时mfr=5.0g/10min)2.5,热敏性功能母料(热敏黑含量为30wt%,载荷2160g、温度190℃时mfr=6.0g/10min)20。

[0071]

制备工艺:

[0072]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状eva树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌3min,启动高速搅拌(1000rpm以上)2min后排料至另一台带夹套水冷却的混合机中,当温度下降到45℃即可排料至稀释助剂料仓;

[0073]

非热敏聚合物母料:开启集成上料系统将氧化铁红颜料、低熔点高流动eva粉状树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在530rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为75rpm;

[0074]

热敏聚合物母料:开启集成上料系统将热敏黑、低熔点高流动粉状eva、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500rpm,温度为90~150℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到热敏性功能母料,其中单螺杆挤出机输送段温度控制在60~90℃,塑化段及机头温度控制在120~140℃,螺杆转速为70rpm;

[0075]

智能变色聚合物功能材料:将非热敏性功能母料、热敏性功能母料与eva粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比4、牵引比6制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0076]

实施例4

[0077]

原料配方(质量比,份)

[0078]

非热敏聚合物母料配方:poe(载荷2160g、温度190℃时mfr=22g/10min)46,氧化铁黄(粒径为3μm,纯度99.3%,600℃热重损失率0.1%)50,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0079]

热敏聚合物母料配方:poe(辛烯含量20wt%,熔点70℃,载荷2160g、温度190℃时mfr=18g/10min)66,热敏黑30,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0080]

聚合物材料配方:poe(载荷2160g、温度190℃时mfr=3.0g/10min)77,非热敏性功能母料(氧化铁黄含量为50wt%,载荷2160g、温度190℃时mfr=4.0g/10min)3.0,热敏性功能母料(热敏黑含量为30wt%,载荷2160g、温度190℃时mfr=5.5g/10min)20。

[0081]

制备工艺:

[0082]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状poe树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌3min,启动高速搅拌(1000rpm以上)3min后排料至另一台带夹套水冷却的混合机中,当温度下降到45℃即可排料至稀释助剂料仓;

[0083]

非热敏聚合物母料:开启集成上料系统将氧化铁黄颜料、低熔点高流动poe粉状树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在550rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为70rpm;

[0084]

热敏聚合物母料:开启集成上料系统将热敏黑、低熔点高流动粉状poe、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500rpm,温度为90~150℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到热敏性功能母料,其中单螺杆挤出机输送段温度控制在60~90℃,塑化段及机头温度控制在120~140℃,螺杆转速为80rpm;

[0085]

智能变色聚合物功能材料:将非热敏性功能母料、热敏性功能母料与poe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比3、牵引比6制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0086]

实施例5

[0087]

原料配方(质量比,份)

[0088]

非热敏聚合物母料配方:ldpe(载荷2160g、温度190℃时mfr=22g/10min)51,氧化铁蓝(粒径为2μm,纯度99.0%,600℃热重损失率0.4%)45,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0089]

热敏聚合物母料配方:eva(醋酸乙烯酯含量15wt%,熔点82℃,载荷2160g、温度190℃时mfr=20g/10min)61,热敏黑35,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0090]

聚合物材料配方:ldpe(载荷2160g、温度190℃时mfr=3.0g/10min)83,非热敏性功能母料(氧化铁蓝含量为45wt%,载荷2160g、温度190℃时mfr=4.5g/10min)2.0,热敏性功能母料(热敏黑含量为30wt%,载荷2160g、温度190℃时mfr=6.0g/10min)15。

[0091]

制备工艺:

[0092]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状ldpe(或eva)树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌4min,启动高速搅拌(1000rpm以上)2min后排料至另一台带夹套水冷却的混合机中,当温度下降到40℃即可排料至稀释助剂料仓;

[0093]

非热敏聚合物母料:开启集成上料系统将氧化铁蓝颜料、低熔点高流动粉状ldpe树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在

500rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为80rpm;

[0094]

热敏聚合物母料:开启集成上料系统将热敏黑、低熔点高流动粉状eva、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500rpm,温度为90~150℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到热敏性功能母料,其中单螺杆挤出机输送段温度控制在60~90℃,塑化段及机头温度控制在120~140℃,螺杆转速为70rpm;

[0095]

智能变色聚合物功能材料:将非热敏性功能母料、热敏性功能母料与ldpe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比2.5、牵引比4制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0096]

实施例6

[0097]

原料配方(质量比,份)

[0098]

利用实施例1~5制备的不同颜色的非热敏性功能母料与热敏性功能母料复配制备,制备智能变色功能材料,具体配方如下。

[0099]

聚合物材料配方:ldpe(载荷2160g、温度190℃时mfr=2.5g/10min)85,非热敏性功能母料1(cr2o3含量为40wt%,载荷2160g、温度190℃时mfr=4.0g/10min)1.5,非热敏性功能母料2(氧化铁黄含量为50wt%,载荷2160g、温度190℃时mfr=4.0g/10min)1.0,热敏性功能母料(热敏黑含量为40wt%,载荷2160g、温度190℃时mfr=6.0g/10min)12.5。

[0100]

制备工艺:

[0101]

智能变色聚合物功能材料:将非热敏性绿色功能母料1、非热敏性黄色功能母料2、热敏性功能母料与ldpe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比3、牵引比5制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0102]

实施例7

[0103]

原料配方(质量比,份)

[0104]

利用实施例1~5制备的不同颜色的非热敏性功能母料与热敏性功能母料复配制备,制备智能变色功能材料,具体配方如下。

[0105]

聚合物材料配方:lldpe(载荷2160g、温度190℃时mfr=2.0g/10min)85,非热敏性功能母料1(二氧化钛含量为50wt%,载荷2160g、温度190℃时mfr=3.0g/10min)1.5,非热敏性功能母料2(氧化铁红含量为40wt%,载荷2160g、温度190℃时mfr=5.0g/10min)1.0,热敏性功能母料(热敏黑含量为40wt%,载荷2160g、温度190℃时mfr=6.0g/10min)12.5。

[0106]

制备工艺:

[0107]

智能变色聚合物功能材料:将非热敏性白色功能母料1、非热敏性红色功能母料2、热敏性功能母料与lldpe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比2.5、牵引比4制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0108]

实施例8

[0109]

原料配方(质量比,份)

[0110]

利用实施例1~5制备的不同颜色的非热敏性功能母料与热敏性功能母料复配制备,制备智能变色功能材料,具体配方如下。

[0111]

聚合物材料配方:poe(载荷2160g、温度190℃时mfr=2.0g/10min)77.5,非热敏性功能母料1(二氧化钛含量为50wt%,载荷2160g、温度190℃时mfr=3.0g/10min)1.0,非热敏性功能母料2(氧化铁蓝含量为45wt%,载荷2160g、温度190℃时mfr=4.5g/10min)1.5,热敏性功能母料(热敏黑含量为30wt%,载荷2160g、温度190℃时mfr=6.0g/10min)20。

[0112]

制备工艺:

[0113]

智能变色聚合物功能材料:将非热敏性白色功能母料1、非热敏性蓝色功能母料2、热敏性功能母料与poe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比4、牵引比6制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0114]

实施例9

[0115]

原料配方(质量比,份)

[0116]

利用实施例1~5制备的不同颜色的非热敏性功能母料与热敏性功能母料复配制备,制备智能变色功能材料,具体配方如下。

[0117]

聚合物材料配方:eva(载荷2160g、温度190℃时mfr=2.0g/10min)77,非热敏性功能母料1(cr2o3含量为40wt%,载荷2160g、温度190℃时mfr=4.0g/10min)1.5,非热敏性功能母料2(氧化铁红含量为40wt%,载荷2160g、温度190℃时mfr=5.0g/10min)1.5,热敏性功能母料(热敏黑含量为30wt%,载荷2160g、温度190℃时mfr=6.0g/10min)20。

[0118]

制备工艺:

[0119]

智能变色聚合物功能材料:将非热敏性绿色功能母料1、非热敏性红色功能母料2、热敏性功能母料与eva粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比3、牵引比5制得智能变色功能隔热降温薄膜材料,经检测其性能见表1。

[0120]

对比例1

[0121]

原料配方(质量比,份):ldpe(载荷2160g、温度190℃时mfr=2.0g/min)100。

[0122]

制备工艺:ldpe直接加入吹膜机中,控制温度170~180℃、吹胀比3、牵引比5制得ldpe薄膜,经检测其性能见表2。

[0123]

对比例2

[0124]

原料配方(质量比,份)

[0125]

非热敏聚合物母料配方:ldpe(载荷2160g、温度190℃时mfr=20g/10min)56,cr2o3(粒径为1μm,纯度99.5%,600℃热重损失率0.5%)40,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0126]

聚合物材料配方:ldpe(载荷2160g、温度190℃时mfr=2.0g/10min)97,非热敏性功能母料(cr2o3含量为40wt%,载荷2160g、温度190℃时mfr=4.0g/10min)3.0。

[0127]

制备工艺:

[0128]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状ldpe树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌2min,启动高速

搅拌(1000rpm以上)3min后排料至另一台带夹套水冷却的混合机中,当温度下降到40℃即可排料至稀释助剂料仓;

[0129]

非热敏聚合物母料:开启集成上料系统将氧化铬颜料、低熔点高流动ldpe粉状树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90℃,塑化段及机头温度控制在140~160℃,螺杆转速为70rpm;

[0130]

聚合物材料:将非热敏性功能母料、与ldpe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比3、牵引比5制得薄膜材料,经检测其性能见表2。

[0131]

对比例3

[0132]

原料配方(质量比,份)

[0133]

非热敏聚合物母料配方:lldpe(载荷2160g、温度190℃时mfr=22g/10min)46,二氧化钛(粒径为2μm,纯度99.0%,600℃热重损失率0.4%)50,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0134]

聚合物材料配方:lldpe(载荷2160g、温度190℃时mfr=2.0g/10min)98,非热敏性功能母料(二氧化钛含量为50wt%,载荷2160g、温度190℃时mfr=3.0g/10min)2.0

[0135]

制备工艺:

[0136]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份lldpe粉状树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌2~4min,启动高速搅拌(1000rpm以上)2~3min后排料至另一台带夹套水冷却的混合机中,当温度下降到40

±

5℃即可排料至稀释助剂料仓;

[0137]

非热敏聚合物母料:开启集成上料系统将二氧化钛颜料、低熔点高流动lldpe粉状树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在550rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为80rpm;

[0138]

聚合物材料:将非热敏性功能母料与lldpe烃粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比2.5、牵引比4制得薄膜材料,经检测其性能见表2。

[0139]

对比例4

[0140]

原料配方(质量比,份)

[0141]

非热敏聚合物母料配方:eva(载荷2160g、温度190℃时mfr=20g/10min)56,氧化铁红(粒径为5μm,纯度99.4%,600℃热重损失率0.3%)40,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0142]

聚合物材料配方:eva(载荷2160g、温度190℃时mfr=2.0g/10min)97.5,非热敏性功能母料(氧化铁红含量为40wt%,载荷2160g、温度190℃时mfr=5.0g/10min)2.5。

[0143]

制备工艺:

[0144]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状eva树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌3min,启动高速搅拌(1000rpm以上)2min后排料至另一台带夹套水冷却的混合机中,当温度下降到45℃即可排料至稀释助剂料仓;

[0145]

非热敏聚合物母料:开启集成上料系统将氧化铁红颜料、低熔点高流动eva粉状树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在530rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为75rpm;

[0146]

聚合物材料:将非热敏性功能母料与eva粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比4、牵引比6制得温薄膜材料,经检测其性能见表2。

[0147]

对比例5

[0148]

原料配方(质量比,份)

[0149]

非热敏聚合物母料配方:poe(载荷2160g、温度190℃时mfr=22g/10min)46,氧化铁黄(粒径为3μm,纯度99.3%,600℃热重损失率0.1%)50,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0150]

聚合物材料配方:poe(载荷2160g、温度190℃时mfr=3.0g/10min)97,非热敏性功能母料(氧化铁黄含量为50wt%,载荷2160g、温度190℃时mfr=4.0g/10min)3.0。

[0151]

制备工艺:

[0152]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状poe树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌3min,启动高速搅拌(1000rpm以上)3min后排料至另一台带夹套水冷却的混合机中,当温度下降到45℃即可排料至稀释助剂料仓;

[0153]

非热敏聚合物母料:开启集成上料系统将氧化铁黄颜料、低熔点高流动poe粉状树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在550rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为70rpm;

[0154]

聚合物材料:将非热敏性功能母料与poe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比3、牵引比6制得薄膜材料,经检测其性能见表2。

[0155]

对比例6

[0156]

原料配方(质量比,份)

[0157]

非热敏聚合物母料配方:ldpe(载荷2160g、温度190℃时mfr=22g/10min)51,氧化铁蓝(粒径为2μm,纯度99.0%,600℃热重损失率0.4%)45,抗氧剂300 1.0,聚乙烯蜡1.0,

芥酸酰胺1.0,硬脂酸锌1.0。

[0158]

聚合物材料配方:ldpe(载荷2160g、温度190℃时mfr=3.0g/10min)98,非热敏性功能母料(氧化铁蓝含量为45wt%,载荷2160g、温度190℃时mfr=4.5g/10min)2.0。

[0159]

制备工艺:

[0160]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状ldpe(或eva)树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌4min,启动高速搅拌(1000rpm以上)2min后排料至另一台带夹套水冷却的混合机中,当温度下降到40℃即可排料至稀释助剂料仓;

[0161]

非热敏聚合物母料:开启集成上料系统将氧化铁蓝颜料、低熔点高流动粉状ldpe树脂、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在500rpm,温度为100~160℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到非热敏性功能母料,其中单螺杆挤出机输送段温度控制在70~90,塑化段及机头温度控制在140~160℃,螺杆转速为80rpm;

[0162]

聚合物材料:将非热敏性功能母料与ldpe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比2.5、牵引比4制得薄膜材料,经检测其性能见表2。

[0163]

对比例7

[0164]

原料配方(质量比,份)

[0165]

热敏聚合物母料配方:poe(己烯含量15wt%,熔点82℃,载荷2160g、温度190℃时mfr=22g/10min)56,热敏黑40,抗氧剂300 1.0,聚乙烯蜡1.0,芥酸酰胺1.0,硬脂酸锌1.0。

[0166]

聚合物材料配方:ldpe(载荷2160g、温度190℃时mfr=2.0g/10min)87.5,热敏性功能母料(热敏黑含量为40wt%,载荷2160g、温度190℃时mfr=6.0g/10min)12.5。

[0167]

制备工艺:

[0168]

助剂稀释与高速混合:在高速混合机中将配方原料中的6份粉状poe树脂、抗氧剂300、聚乙烯蜡、硬脂酸锌和芥酸酰胺各1份的转速在低速(500rpm以下)搅拌2min,启动高速搅拌(1000rpm以上)3min后排料至另一台带夹套水冷却的混合机中,当温度下降到40℃即可排料至稀释助剂料仓;

[0169]

热敏聚合物母料:开启集成上料系统将热敏黑、低熔点高流动粉状poe、稀释后的助剂输送至动态称量系统的中间料仓,再经秤料仓中失重秤自动计量后连续不断地直接投入到双转子连续混炼机中进行共混,其中双转子连续混炼机转速控制在550rpm,温度为90~150℃;双转子连续混炼机中共混后的物料再经过单螺杆挤出机挤出并经切粒机造粒得到热敏性功能母料,其中单螺杆挤出机输送段温度控制在60~90℃,塑化段及机头温度控制在120~140℃,螺杆转速为70rpm;

[0170]

聚合物功能材料:将热敏性功能母料与ldpe粒料在高速混合机中低速(500rpm以下)条件下搅拌5min,然后加入吹膜机中,控制温度为140~160℃、吹胀比3、牵引比5制得智能变色功能隔热降温薄膜材料,经检测其性能见表2。

[0171]

表1实施例1~实施例9性能一览表

[0172][0173]

*选择玻璃作为对比样,

①

室外夏天自然环境测试:1h后内部温度65.2℃,1h后表面温度52.8℃;

②

室外春天自然环境测试:1h后内部温度20.8℃,1h后表面温度15.5℃。

[0174]

表2对比例1~对比例7性能一览表

[0175][0176]

*选择玻璃作为对比样,

①

室外夏天自然环境测试:1h后内部温度65.2℃,1h后表面温度52.8℃;

②

室外春天自然环境测试:1h后内部温度20.8℃,1h后表面温度15.5℃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1