分离异丙醇-乙酸异丙酯混合物的装置及方法与流程

[0001]

本发明涉及精馏技术领域,具体涉及一种分离异丙醇-乙酸异丙酯混合物的装置及方法。

背景技术:

[0002]

异丙醇是一种重要的化学产品和化工原料,广泛的应用于制药、有机原料、溶剂、香料、化妆品、塑料和涂料等领域。由于异丙醇可以替代三氯乙烷与cfc-113等危害大气环境的氟氯烃及其衍生物在制冷工业中的使用,从1990年起我国市场的异丙醇需求开始迅速增长。

[0003]

乙酸异丙酯是无色且具有愉快水果香气的液体。微溶于水,可以与醇、酮、醚等多数溶剂混溶,有“万能溶剂”之称,对多数合成树脂及天然树脂有优良的溶解能力。乙酸异丙酯是一种具有水果香味的无色透明液体,可用作印刷油墨、涂料等的溶剂及工业上的脱水剂,也是药物生产中的萃取剂及香料组分。

[0004]

传统的乙酸异丙酯的生产方法以乙酸和异丙醇为原料在固体酸催化剂或液体催化剂催化下酯化合成,经过后处理得到产品,另一种是直接采用乙酸和丙烯为原料合成。传统的采用乙酸和异丙醇为原料制备乙酸异丙酯的方法中需要对反应产物进行分离,但乙酸异丙酯和异丙醇在常压下会形成最低二元共沸物,采用普通的精馏方法无法对二者进行完全分离。

[0005]

针对这种二元共沸物常见的方法是萃取精馏,其关键技术是萃取剂以及分离方法的选择。常用的萃取剂为乙二醇、离子液体[emim][bf4](1-乙基-3-甲基咪唑四氟硼酸盐)、dmso等,离子液体虽然可以打破共沸但是费用太高,粘度太大很难在工业上批量生产。而dmso和eg虽然可以打破共沸,作为常用的有机溶剂也可以批量生产,但是两者沸点较高从而导致了精馏塔再沸器热负荷过高加大了运行成本,违背了工业上节能减排的新理念。目前常用的分离序列往往是常规萃取精馏,常规萃取精馏的缺点同样是精馏塔热负荷过高、能耗高加大了运行成本和设备成本。

技术实现要素:

[0006]

本发明要解决的技术问题是:克服现有技术的不足,提供一种分离异丙醇-乙酸异丙酯混合物的装置及方法,具有不用引入共沸剂、热力学效率高、产品纯度高、操作简单、减少设备投资费用以及占地面积等优势,为萃取精馏塔分离二元共沸物提供了参考,可进行工业化应用。

[0007]

一方面,本发明提供了一种分离异丙醇-乙酸异丙酯混合物的装置,包括萃取精馏塔,所述萃取精馏塔内部竖向设置有隔板,隔板的顶部安装在萃取精馏塔塔顶,隔板的底部与萃取精馏塔的底部之间存在间距;隔板将萃取精馏塔划分成位于上部的第一区和第二区,以及位于下部的第三区;所述萃取精馏塔的底部连接有再沸器;所述第一区的顶部连接有第一冷凝器,第二区的顶部连接有第二冷凝器,第一冷凝器的出口与第一区的回流入口

之间连接有第一回流罐,第二冷凝器的出口与第二区的回流入口之间连接有第二回流罐;所述萃取精馏塔底部的萃取剂出口与萃取精馏塔上部的萃取剂入口之间连接有第三冷凝器。

[0008]

优选地,所述萃取精馏塔的第一区的塔板数为45-55,第二区的塔板数为20-28,混合物入口位于第一区的28-35塔板处,萃取剂入口位于第一区的4-9塔板处。

[0009]

另一方面,本发明还提供了一种利用上述装置分离异丙醇-乙酸异丙酯混合物的方法,包括以下步骤:

[0010]

(1)异丙醇-乙酸异丙酯混合物从第一区中下部的混合物入口进入萃取精馏塔,萃取剂从第一区上部的萃取剂入口进入,第一区顶部的物流经第一冷凝器冷凝、第一回流罐储存后,一部分作为异丙醇产品采出,另一部分回流至第一区;第二区顶部的物流经第二冷凝器冷凝、第二回流罐储存后,一部分作为乙酸异丙酯产品采出,另一部分回流至第二区;

[0011]

(2)萃取剂在萃取精馏塔底部的萃取剂采出口采出,经第三冷凝器冷凝后与补充的萃取剂合流由萃取剂入口进入萃取精馏塔的第一区循环使用。

[0012]

优选地,所述萃取剂为丁酸丁酯。

[0013]

优选地,所述萃取精馏塔的第一区塔顶温度为76-88℃,第二区塔顶温度为78-90℃,塔底温度为168-182℃。

[0014]

优选地,萃取精馏塔的压力为0.5-3.0atm,回流比为2-5。

[0015]

优选地,所述萃取剂与异丙醇-乙酸异丙酯混合物的流量比为1-2:1。

[0016]

本发明与现有技术相比,具有以下有益效果:

[0017]

1.本发明采用丁酸丁酯为萃取剂进行萃取精馏操作,粘度低、流动性强、方便操作、沸点低、塔底热负荷小;采用本发明的方法分离得到的异丙醇和乙酸异丙酯产品纯度均大于0.999,且塔底采出的萃取剂纯度大于0.9999,可以直接回收利用,不仅可降低成本,也减少了对环境的污染。本发明具有不用引入共沸剂、产品纯度高、操作简单,为萃取精馏塔分离二元共沸物提供了参考,可进行工业化应用。

[0018]

2.与常规萃取精馏塔相比,本发明在萃取精馏塔内设置隔板,这样相当于将一个萃取精馏塔分隔成两个萃取精馏塔,同时也少了一个塔底的再沸器,减少了设备投资费用。由于相当于将两个精馏塔放入一个塔中,因此更大程度地利用了能量,减少了能量的损失,提高了塔内的热力学效率。此外,结构紧凑还带来占地面积小、管线短等相关优势。

附图说明

[0019]

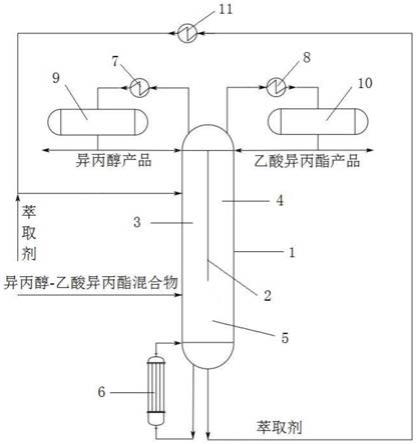

图1是本发明的结构示意图。

[0020]

图中,1-萃取精馏塔、2-隔板、3-第一区、4-第二区、5-第三区、6-再沸器、7-第一冷凝器、8-第二冷凝器、9-第一回流罐、10-第二回流罐、11-第三冷凝器。

具体实施方式

[0021]

如图1所示,本发明提供了一种分离异丙醇-乙酸异丙酯混合物的装置,包括萃取精馏塔1,所述萃取精馏塔1内部竖向设置有隔板2,隔板2的顶部安装在萃取精馏塔1塔顶,隔板2的底部与萃取精馏塔1的底部之间存在间距;隔板2将萃取精馏塔1划分成位于上部的第一区3和第二区4(双精馏段),以及位于下部的第三区5(共用提馏段);所述萃取精馏塔1

的底部连接有再沸器6;所述第一区3的顶部连接有第一冷凝器7,第二区4的顶部连接有第二冷凝器8,第一冷凝器7的出口与第一区3的回流入口之间连接有第一回流罐9,第二冷凝器8的出口与第二区4的回流入口之间连接有第二回流罐10;所述萃取精馏塔1底部的萃取剂出口与萃取精馏塔1上部的萃取剂入口之间连接有第三冷凝器11。

[0022]

利用上述装置分离异丙醇-乙酸异丙酯混合物的方法,包括以下步骤:

[0023]

(1)异丙醇-乙酸异丙酯混合物从第一区3中下部的混合物入口进入萃取精馏塔1,萃取剂丁酸丁酯从第一区3上部的萃取剂入口进入,第一区3顶部的物流经第一冷凝器7冷凝、第一回流罐9储存后,一部分作为异丙醇产品采出,另一部分回流至第一区3;第二区4顶部的物流经第二冷凝器8冷凝、第二回流罐10储存后,一部分作为乙酸异丙酯产品采出,另一部分回流至第二区4;

[0024]

(2)萃取剂丁酸丁酯在萃取精馏塔1底部的萃取剂采出口采出,经第三冷凝器11冷凝后与补充的萃取剂合流由萃取剂入口进入萃取精馏塔1的第一区3循环使用。

[0025]

实施例1

[0026]

本实施例中,萃取精馏塔1的第一区3具有50块塔板,第二区4具有24块塔板,萃取剂丁酸丁酯从位于第一区3的第5块塔板处的萃取剂入口加入,流量为200kmol/h;异丙醇-乙酸异丙酯混合物(摩尔比为:0.5:0.5)从位于第一区3第30块塔板处的混合物入口加入,流量为100kmol/h。萃取精馏塔1在压力为1atm下操作,回流比为3.29,第一区3塔顶温度为76-88℃,第二区4塔顶温度为78-90℃,塔底温度为168-182℃,第一区3塔顶采出量为50.01kmol/h,第二区4塔顶采出量为49.99kmol/h。在第一区3和第二区4的塔顶分别得到摩尔分数不小于0.999的异丙醇和乙酸异丙酯产品。在萃取精馏塔1的塔底得到质量分数不小于0.9999的萃取剂丁酸丁酯。

[0027]

对比例1-3

[0028]

对比例1-3与实施例1的区别之处在于:对比例1-3所用萃取剂分别为乙二醇eg、dmso和离子液体[emim][bf4](1-乙基-3-甲基咪唑四氟硼酸盐)。

[0029]

传统萃取精馏(对比例1-3)和本发明实施例1的总能耗对比数据如表1所示:

[0030]

表1

[0031][0032]

实施例2

[0033]

本实施例中,萃取精馏塔1的第一区3具有45块塔板,第二区4具有22块塔板,萃取剂丁酸丁酯从位于第一区3的第4块塔板处的萃取剂入口加入,流量为120kmol/h;异丙醇-乙酸异丙酯混合物(摩尔比为:0.3:0.7)从位于第一区3第28块塔板处的混合物入口加入,流量为100kmol/h。萃取精馏塔1在压力为1atm下操作,回流比为3.55,第一区3塔顶温度为76-88℃,第二区4塔顶温度为78-90℃,塔底温度为168-182℃,第一区3塔顶采出量为50.01kmol/h,第二区4塔顶采出量为49.99kmol/h。在第一区3和第二区4的塔顶分别得到摩尔分数不小于0.999的异丙醇和乙酸异丙酯产品。在萃取精馏塔1的塔底得到质量分数不小于0.9999的萃取剂丁酸丁酯。

[0034]

对比例4-6

[0035]

对比例4-6与实施例2的区别之处在于:对比例4-6所用萃取剂分别为乙二醇eg、dmso和离子液体[emim][bf4](1-乙基-3-甲基咪唑四氟硼酸盐)。

[0036]

传统萃取精馏(对比例4-6)和本发明实施例2的总能耗对比数据如表2所示:

[0037]

表2

[0038][0039]

实施例3

[0040]

本实施例中,萃取精馏塔1的第一区3具有55块塔板,第二区4具有26块塔板,萃取剂丁酸丁酯从位于第一区3的第7块塔板处的萃取剂入口加入,流量为220kmol/h;异丙醇-乙酸异丙酯混合物(摩尔比为:0.6:0.4)从位于第一区3第32块塔板处的混合物入口加入,流量为100kmol/h。萃取精馏塔1在压力为1atm下操作,回流比为3.29,第一区3塔顶温度为76-88℃,第二区4塔顶温度为78-90℃,塔底温度为168-182℃,第一区3塔顶采出量为50.01kmol/h,第二区4塔顶采出量为49.99kmol/h。在第一区3和第二区4的塔顶分别得到摩尔分数不小于0.999的异丙醇和乙酸异丙酯产品。在萃取精馏塔1的塔底得到质量分数不小于0.9999的萃取剂丁酸丁酯。

[0041]

对比例7-9

[0042]

对比例7-9与实施例3的区别之处在于:对比例7-9所用萃取剂分别为乙二醇eg、dmso和离子液体[emim][bf4](1-乙基-3-甲基咪唑四氟硼酸盐)。

[0043]

传统萃取精馏(对比例7-9)和本发明实施例3的总能耗对比数据如表3所示:

[0044]

表3

[0045][0046]

从上述数据对比可以看出,利用本发明的装置和方法分离异丙醇-乙酸异丙酯混合物后,总的能耗大幅低,提高了能量利用率,充分节约了能量。

[0047]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1