一种用于制备2-4-(氯苯基)-3-甲基丁酰氯的中间体的分离干燥工艺的制作方法

一种用于制备2-4-(氯苯基)-3-甲基丁酰氯的中间体的分离干燥工艺

技术领域

[0001]

本发明属于2-4-(氯苯基)-3-甲基丁酰氯生产制备领域,具体的,涉及一种用于一种用于制备2-4-(氯苯基)-3-甲基丁酰氯的中间体的分离干燥工艺。

背景技术:

[0002]

2-4-(氯苯基)-3-甲基丁酰氯是重要的精细化工中间体,近年来由于其用途不断被开发和利于,许多下游产品的附加值均很高,目前主要作为农药中间体,用于生产氰戊菊酯,合成氟代苯甲酰基脲类农药的中间体,可制氟铃脲、定虫隆、除虫脲等多种杀虫、纱螨剂,来福灵等拟除虫菊酯杀虫剂(拟,就是人工仿照、化学合成的生物农药)。

[0003]

其制备方法包括氯化法和光气法和氯化亚砜法,其中氯化法是指将α-异丙基对氯苯基乙酸和五氯化磷按照摩尔比1:1.1混合,搅拌升温至130℃,在130-140℃下反应1h,然后冷却排出生产的氯化氢,蒸馏出副产物三氯氧磷后,减压蒸馏,收集100-103℃(0.4-0.47kpa)馏分,即得2-4-(氯苯基)-3-甲基丁酰氯,α-异丙基对氯苯基乙酸成品为淡黄色或者棕色固体,纯品位白色菱柱形结晶,现有技术中,其生产过程使用设备繁多,操作步骤繁琐,耗费人力物力,并且成品纯度不高,杂质含量较高,因此,提高一种高效、方便、快捷的α-异丙基对氯苯基乙酸的生产工艺是目前需要解决的技术问题。

技术实现要素:

[0004]

本发明的目的在于提供一种用于制备2-4-(氯苯基)-3-甲基丁酰氯的中间体的分离干燥工艺。

[0005]

本发明需要解决的技术问题为:

[0006]

现有技术中,α-异丙基对氯苯基乙酸生产过程使用设备繁多,操作步骤繁琐,耗费人力物力,并且成品纯度不高,杂质含量较高,反应提取率低,造成资源浪费和成本增高。

[0007]

本发明的目的可以通过以下技术方案实现:

[0008]

一种用于制备2-4-(氯苯基)-3-甲基丁酰氯的中间体的分离干燥工艺,包括以下步骤:

[0009]

第一步、通过入料管向反应釜中投入配制好的体积浓度65%的硫酸溶液,开启第一电机和第二电机,在搅拌状态下,通过入料管向反应釜中投入3-甲基-2-(4-氯苯基)丁腈,然后将电加热棒与外部电源连通,升温至143-145℃,回流反应11h,然后冷却至室温,得混合物a;

[0010]

第二步、通过入料管向反应釜中加入甲苯,开启第一电机和第二电机,搅拌5-10min,静置20min后,通过玻璃窗观察有机相与水相是否分层,控制第一阀门,使水相酸液通过排料管排出,收集有机相b,将水相酸液再加入反应釜中用甲苯再萃取1次,排出水相,收集有机相c,合并有机相b和有机相c得到有机相d;

[0011]

第三步、将有机相d通过入料管投入反应釜中,再向反应釜中加入质量分数10%氢

氧化钠溶液,开启第一电机和第二电机,搅拌5-10min,静置20min后,排出水相e和有机相f,水相e用甲苯萃取一次,得有机相g和水相h,向水相h中加入体积浓度30%的盐酸调节ph值为1,加入甲苯萃取2次,得有机相i,将有机相f、有机相g和有机相i合并得到甲苯层溶液;

[0012]

第四步、将甲苯层溶液以饱和食盐水洗涤至ph值为6,然后加入反应釜中,开启第一电机和第二电机,搅拌5-10min,将电加热棒与外部电源连通,加热脱除甲苯,打开第二阀门,向进液管中通入冷却水,使反应釜中剩余物质冷却结晶,即得所述制备2-4-(氯苯基)-3-甲基丁酰氯的中间体。

[0013]

进一步地,所述体积浓度65%的硫酸溶液与3-甲基-2-(4-氯苯基)丁腈的摩尔比为1:1.3。

[0014]

进一步地,所述反应釜包括釜盖和釜身,釜盖下端和釜身上端均固定设置有圆形法兰盘,两个圆形法兰盘通过若干个螺栓固定连接,且两个圆形法兰盘之间设置有密封垫;

[0015]

所述入料管设置于釜盖上端,且其贯穿釜盖延伸至反应釜内部,入料管的一侧固定设置有冷凝机构,所述冷凝机构包括第三阀门、过滤罐、冷凝器,第三阀门固定安装在输气管上,过滤罐内部靠近第三阀门的一端固定设置有纱布,过滤罐内部设置有三层活性炭吸附板,过滤罐远离第三阀门的一端与冷凝器固定连接且相通,所述冷凝器内部设置有冷凝管,所述入料管和过滤罐之间固定设置电机箱,电机箱内部固定设置有第一电机,第一电机的输出轴与第一搅拌轴通过联轴器固定连接,且第一搅拌轴的一端延伸至釜身的内部,所述第一搅拌轴左右两侧对称安装有搅拌叶片,所述搅拌叶片为l型刮刀片,且搅拌叶片底端与弧形刮板固定连接;

[0016]

进一步地,所述釜身包括内外两层结构,釜身内壁和外壁之间设置有保温层,保温层内部固定设置有若干个电加热棒,釜身的外壁一侧固定设置有进液管,所述进液管穿过釜身的外壁延伸至保温层内部,且进液管上固定安装有第二阀门,釜身外壁一侧设置有玻璃窗,玻璃窗通过橡胶垫固定设置与釜身的外壁上,釜身的底端通过支撑腿支撑固定,釜身的底端设置有排料管,排料管上固定安装有第一阀门,且釜身的底端固定设置有第二电机;

[0017]

进一步地,所述第二电机的输出轴通过联轴器与第二搅拌轴固定连接,第二搅拌轴套设于轴套内部,轴套与釜身密封连接,第二搅拌轴的一端与横杆的中间位置焊接,所述横杆的两端与竖直搅拌杆固定连接;

[0018]

进一步地,所述竖直搅拌杆设置于两个弧形刮板内部。

[0019]

本发明的有益效果:

[0020]

本发明通过体积浓度65%的硫酸溶液与3-甲基-2-(4-氯苯基)丁腈的摩尔比为1:1.3制备α-异丙基对氯苯基乙酸,中间通过对生成物多次萃取分离,最后冷却结晶干燥,得到α-异丙基对氯苯基乙酸固体成品,本发明中使用的反应釜具有搅拌、萃取、冷凝、冷却结晶等功能,在制备3-甲基-2-(4-氯苯基)丁酸的过程中使用频繁,无需其他设备的引入,节约资源,并且本发明用于制备2-4-(氯苯基)-3-甲基丁酰氯的中间体的分离干燥工艺具有提纯效果好、产率高、反应进行彻底等特点,弥补现有技术中,3-甲基-2-(4-氯苯基)丁酸生产分离困难的缺陷。

附图说明

[0021]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的

附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0022]

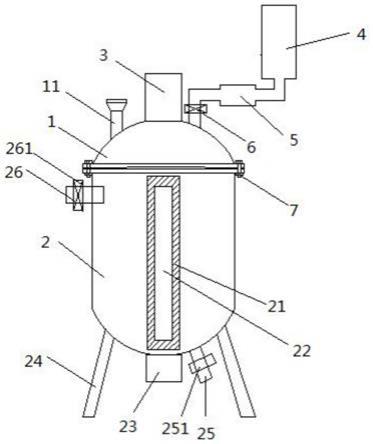

图1为本发明反应釜的外部结构示意图;

[0023]

图2为本发明反应釜的内部结构示意图;

[0024]

图3为本发明冷凝机构的结构示意图。

[0025]

图中,1、釜盖;11、入料管;2、釜身;21、玻璃窗;22、橡胶垫;23、第二电机;231、第二搅拌轴;232、轴套;233、横杆;234、竖直搅拌杆;24、支撑腿;25、排料管;251、第一阀门;26、进液管;261、第二阀门;27、电加热棒;3、电机箱;31、第一电机;32、第一搅拌轴;33、搅拌叶片;34、弧形刮板;4、冷凝器;41、冷凝管;5、过滤罐;51、纱布;52、活性炭吸附板;6、第三阀门;7、螺栓。

具体实施方式

[0026]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0027]

请参阅图1-3所示,本发明为一种用于制备2-4-(氯苯基)-3-甲基丁酰氯的中间体的分离干燥工艺,包括以下步骤:

[0028]

第一步、通过入料管11向反应釜中投入配制好的体积浓度65%的硫酸溶液,开启第一电机31和第二电机23,在搅拌状态下,通过入料管11向反应釜中投入3-甲基-2-(4-氯苯基)丁腈,然后将电加热棒27与外部电源连通,升温至143-145℃,回流反应11h,然后冷却至室温,得混合物a;

[0029]

第二步、通过入料管11向反应釜中加入甲苯,开启第一电机31和第二电机23,搅拌5-10min,静置20min后,通过玻璃窗21观察有机相与水相是否分层,控制第一阀门251,使水相酸液通过排料管25排出,收集有机相b,将水相酸液再加入反应釜中用甲苯再萃取1次,排出水相,收集有机相c,合并有机相b和有机相c得到有机相d;

[0030]

第三步、将有机相d通过入料管11投入反应釜中,再向反应釜中加入质量分数10%氢氧化钠溶液,开启第一电机31和第二电机23,搅拌5-10min,静置20min后,排出水相e和有机相f,水相e用甲苯萃取一次,得有机相g和水相h,向水相h中加入体积浓度30%的盐酸调节ph值为1,加入甲苯萃取2次,得有机相i,将有机相f、有机相g和有机相i合并得到甲苯层溶液;

[0031]

第四步、将甲苯层溶液以饱和食盐水洗涤至ph值为6,然后加入反应釜中,开启第一电机31和第二电机23,搅拌5-10min,将电加热棒27与外部电源连通,加热脱除甲苯,打开第二阀门261,向进液管26中通入冷却水,使反应釜中剩余物质冷却结晶,即得所述制备2-4-(氯苯基)-3-甲基丁酰氯的中间体。

[0032]

其中,所述体积浓度65%的硫酸溶液与3-甲基-2-(4-氯苯基)丁腈的摩尔比为1:1.3。

[0033]

其中,所述反应釜包括釜盖1和釜身2,釜盖1下端和釜身2上端均固定设置有圆形

法兰盘,两个圆形法兰盘通过若干个螺栓7固定连接,且两个圆形法兰盘之间设置有密封垫;

[0034]

所述入料管11设置于釜盖1上端,且其贯穿釜盖1延伸至反应釜内部,入料管11的一侧固定设置有冷凝机构,所述冷凝机构包括第三阀门6、过滤罐5、冷凝器4,第三阀门6固定安装在输气管上,过滤罐5内部靠近第三阀门6的一端固定设置有纱布51,过滤罐5内部设置有三层活性炭吸附板52,过滤罐5远离第三阀门6的一端与冷凝器4固定连接且相通,所述冷凝器4内部设置有冷凝管41,所述入料管11和过滤罐5之间固定设置电机箱3,电机箱3内部固定设置有第一电机31,第一电机31的输出轴与第一搅拌轴32通过联轴器固定连接,且第一搅拌轴32的一端延伸至釜身2的内部,所述第一搅拌轴32左右两侧对称安装有搅拌叶片33,所述搅拌叶片33为l型刮刀片,且搅拌叶片33底端与弧形刮板34固定连接;

[0035]

所述釜身2包括内外两层结构,釜身2内壁和外壁之间设置有保温层,保温层内部固定设置有若干个电加热棒27,釜身2的外壁一侧固定设置有进液管26,所述进液管26穿过釜身2的外壁延伸至保温层内部,且进液管26上固定安装有第二阀门261,釜身2外壁一侧设置有玻璃窗21,玻璃窗21通过橡胶垫22固定设置与釜身2的外壁上,釜身2的底端通过支撑腿24支撑固定,釜身2的底端设置有排料管25,排料管25上固定安装有第一阀门251,且釜身2的底端固定设置有第二电机23;

[0036]

所述第二电机23的输出轴通过联轴器与第二搅拌轴231固定连接,第二搅拌轴231套设于轴套232内部,轴套232与釜身2密封连接,第二搅拌轴231的一端与横杆233的中间位置焊接,所述横杆233的两端与竖直搅拌杆234固定连接;

[0037]

其中,所述竖直搅拌杆234设置于两个弧形刮板34内部。

[0038]

该反应釜的工作原理为:

[0039]

将反应物料通过入料管11投入反应釜内部,然后开启第一电机31和第二电机23,第一电机31和第二电机23带动第一搅拌轴32和第二搅拌轴231转动,从而带动搅拌叶片33、弧形刮板34和竖直搅拌杆234在反应釜内部逆向转动,逆向转动使反应釜内原料接触的更加充分,且搅拌叶片33底端与弧形刮板34的形状为反应釜内壁形状贴合,在转动过程中,能够对反应釜内壁粘黏物料进行剐蹭,使物料接触更加充分,提高反应效率,然后将电加热棒27与外部电源连通,使反应釜升温,反应生产低沸点的物质通过冷凝机构冷凝回流至反应釜,再通过向反应釜内部加入有机溶剂和酸碱溶液对生产物进行对此萃取、洗涤,最后分液,通过进液管26向保温层内引入冷却水,使生成物冷却结晶,得到固体的3-甲基-2-(4-氯苯基)丁酸,即为制备2-4-(氯苯基)-3-甲基丁酰氯的中间体,该装置具有搅拌、萃取、冷凝、冷却结晶等功能,在制备3-甲基-2-(4-氯苯基)丁酸的过程中使用频繁,无需其他设备的引入,节约资源,并且本发明用于制备2-4-(氯苯基)-3-甲基丁酰氯的中间体的分离干燥工艺具有提纯效果好、产率高、反应进行彻底等特点,弥补现有技术中,3-甲基-2-(4-氯苯基)丁酸生产分离困难的缺陷。

[0040]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1