一种用于偏光片的离型膜的制作方法

1.本申请涉及光学显示领域的偏光片,尤其涉及一种用于偏光片的离型膜。

背景技术:

2.偏光片是光学显示领域,例如lcd显示器中必不可少的部件,是一种只允许某个方向的光线透过的具有偏振功能的膜片。

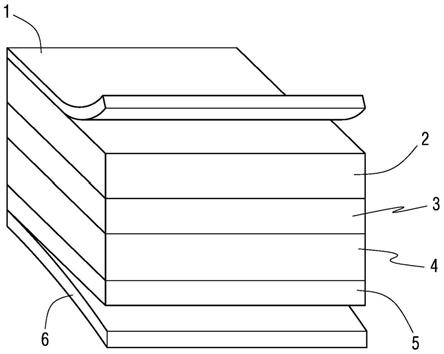

3.图1显示了一种可用于本发明的偏光片的结构示意图,其中包括保护膜1,第一tac保护层2和第二tac保护层4,pva偏光层3,psa压敏胶层5以及离型膜6。

4.偏光片中起偏振功能的是pva偏光层3,主要成分是pva(聚乙烯醇)和碘,一般称碘系偏光膜。因聚乙烯醇透明性好,极性透湿性极小,与碘等的亲和性好,拉伸的取向性高,因而作为偏光膜来使用。但是pva极易水解,为了保护偏光膜的物理特性,因此在pva偏光层3的两侧通过胶粘剂(图中未示出)各复合粘贴了一层具有高光透过率、耐水性好又有一定机械强度的第一tac保护层2和第二tac保护层4进行保护。

5.保护膜1用于在切割、运输过程中对第一tac保护层2进行保护,通常以胶粘剂(图中未示出)将保护膜1粘贴在第一tac保护层2的外侧。

6.第二tac保护层4外侧的psa压敏胶层5是对压力敏感的胶粘剂,是无需借助于溶剂、热或其它手段,只需施加轻度压力,即可将偏光片与显示面板牢固黏合的胶粘剂,具有良好的再剥离性、较高的剥离强度和较强的持粘力和初粘力,要确保粘接时不易从第二tac保护层4的表面剥离。

7.离型膜6是进行了硅表面处理的薄膜,用于对psa压敏胶层5进行保护,使用的时候需要剥离,所以剥离的时候不可以连同pas压敏胶一起剥离下来,因而离型膜对离型效果、粘接力、剥离力等有一定的要求。

8.cn 111394010 a公开了一种偏光片用离型膜。在该现有技术的背景技术部分提及,在偏光片生产过程中,离型膜首先与胶带复合一起,再进行模切成各种形状大小,然后胶带从离型膜上剥离,最后进入与psa胶自动贴装的过程。此时需要胶带较容易从离型膜表面剥离,即离型膜需要达到较好的离型效果才能提高psa胶与离型膜之间自动贴装的速度;另外当psa胶与离型膜贴合的时间过久,则离型膜表面存在的局部硅油容易转移到psa胶上,这就导致撕离型膜时因psa胶中渗透部分硅油造成撕膜力攀升,从而导致psa胶被拉起来的现象。为解决上述技术问题,该现有技术提出了一种偏光片用离型膜,该离型膜按重量份数计包括:主剂100

‑

125份、溶剂550

‑

900份、偶联剂2

‑

5份、金属催化剂10

‑

20份、光稳定剂4

‑

6份、脱模剂10

‑

20份、聚氨酯热熔胶10

‑

20份、流平剂5

‑

15份,其中主剂选自异丙氧基三甲基硅烷、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油中的至少一种,偶联剂选自硅烷偶联剂。该现有技术公开的与其说是一种偏光片用离型膜,还不如说是一种离型剂,基本没有涉及离型膜基材的问题,其实施例中的离型膜基材显示可以选择pet,pvc或pbt,可见该现有技术的离型膜的性能完全由离型剂决定,与离型膜基材无关。

技术实现要素:

9.本申请要解决的技术问题是提供一种用于偏光片的离型膜,以减少或避免前面所提到的问题。

10.为解决上述技术问题,本申请提出了一种用于偏光片的离型膜,包括离型膜基材以及涂布在离型膜基材的表面的离型剂层,其中,所述离型剂层为由下列重量份的原料制备而成的紫外光固化离型剂制成:60

‑

140重量份的聚丁二烯聚氨酯,45

‑

85重量份的聚丙烯酸酯树脂,10

‑

25重量份的甲基丙烯酸羟丙酯,25

‑

55重量份的甲基丙烯酸三氟乙酯活性单体稀释剂,25

‑

55重量份的十八烷基甲基丙烯酸酯活性单体稀释剂,1

‑

5重量份的引发剂为2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮。

11.优选地,所述离型膜基材由双向拉伸pet薄膜制成。

12.优选地,所述离型膜基材为三层共挤复合结构的聚酯薄膜,该三层共挤复合结构的聚酯薄膜包括表层、底层以及夹持在二者之间的中间层,所述聚酯薄膜的表层的外表面上形成有活化涂层,所述紫外光固化离型剂涂覆在活化涂层的表面形成离型剂层。

13.优选地,所述离型膜基材上用于涂布离型剂层的表面,形成了一层活化涂层。

14.本发明还提供了一种用于偏光片的离型膜的制备方法,所述离型膜包括离型膜基材以及涂布在离型膜基材的表面的离型剂层,其中,所述方法包括如下步骤:将60

‑

140重量份的聚丁二烯聚氨酯,45

‑

85重量份的聚丙烯酸酯树脂,10

‑

25重量份的甲基丙烯酸羟丙酯,25

‑

55重量份的甲基丙烯酸三氟乙酯活性单体稀释剂,25

‑

55重量份的十八烷基甲基丙烯酸酯活性单体稀释剂均匀混合,加入1

‑

5重量份的引发剂为2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮,磁力搅拌120秒,获得离型剂;将离型剂均匀涂布到离型膜基材的表面,真空消泡1小时,n2条件下经紫外光照射固化180秒,固化形成离型剂层。

15.本发明的紫外光固化离型剂是一种无硅油成分的紫外光固化离型剂,不需要高温烘烤,无硅油渗出,杜绝了硅油成分转移导致pas胶被拉起的现象。本发明采用了复合活性单体稀释剂,以含短链氟单体提高离型力,以长链烷基丙烯酸酯对离心力进行调节,以此制备的离型膜的离型力较低且附着力较高,可达0级,离型性能优异。

附图说明

16.以下附图仅旨在于对本申请做示意性说明和解释,并不限定本申请的范围。其中,

17.图1显示了一种可用于本发明的偏光片的结构示意图;

18.图2显示的是根据本申请的一个具体实施例的用于偏光片的离型膜的结构示意图;

19.图3显示的是根据本申请的另一个具体实施例的离型膜的结构示意图;

20.图4显示的是根据本申请的又一个具体实施例的离型膜的结构示意图。

具体实施方式

21.为了对本申请的技术特征、目的和效果有更加清楚的理解,现对照附图说明本申请的具体实施方式。其中,相同的部件采用相同的标号。

22.如图2所示,其显示的是根据本申请的一个具体实施例的用于偏光片的离型膜的结构示意图。在图2所示实施例中,本发明提出了一种用于偏光片的离型膜6,包括离型膜基

材10以及涂布在离型膜基材10的表面的离型剂层20。

23.在本发明的具体实施例中,离型剂层20优选为由下列重量份的原料制备而成的紫外光固化离型剂制成:60

‑

140重量份的聚丁二烯聚氨酯,45

‑

85重量份的聚丙烯酸酯树脂,10

‑

25重量份的甲基丙烯酸羟丙酯,25

‑

55重量份的甲基丙烯酸三氟乙酯活性单体稀释剂,25

‑

55重量份的十八烷基甲基丙烯酸酯活性单体稀释剂,1

‑

5重量份的引发剂为2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮。

24.本发明的上述紫外光固化离型剂是一种无硅油成分的紫外光固化离型剂,不需要高温烘烤,无硅油渗出,杜绝了硅油成分转移导致pas胶被拉起的现象。本发明采用了复合活性单体稀释剂,以含短链氟单体提高离型力,以长链烷基丙烯酸酯对离心力进行调节,以此制备的离型膜的离型力较低且附着力较高,可达0级,离型性能优异。

25.下面以具体实施例的方式,详细说明本发明的离型膜6的制备工艺。

26.实施例1

27.将60重量份的聚丁二烯聚氨酯,45重量份的聚丙烯酸酯树脂,10重量份的甲基丙烯酸羟丙酯,25重量份的甲基丙烯酸三氟乙酯活性单体稀释剂,25重量份的十八烷基甲基丙烯酸酯活性单体稀释剂均匀混合,加入1重量份的引发剂为2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮,磁力搅拌120秒,获得离型剂。

28.将离型剂均匀涂布到厚度为39μm的pet离型膜基材10的表面,真空消泡1小时,n2条件下经紫外光照射固化180秒,固化形成离型剂层20,测得离型剂层20的厚度为5μm。

29.经检测,本实施例的离型剂层20,在150℃以下具备良好的稳定性,无分解、脱离现象,在150℃~350℃区间仍然具备相当的热稳定性,超过350℃离型剂层开始分解、脱离。本实施例的离型膜24小时的室温离型力为8.6g/25mm,附着力等级为0级,可用作轻离型膜。

30.作为对比,去除组分中的甲基丙烯酸三氟乙酯,调整十八烷基甲基丙烯酸酯为50重量份,以同样的工艺固化,所获得的涂层与pas胶结合力太大,完全不具备离型特性。

31.作为另一个对比,去除组分中的十八烷基甲基丙烯酸酯,调整甲基丙烯酸三氟乙酯为50重量份,以同样的工艺固化,所获得的涂层与pas胶结合力太小,太容易脱落,与本实施例的离型剂层20不具备可比性。

32.实施例2

33.将140重量份的聚丁二烯聚氨酯,85重量份的聚丙烯酸酯树脂,25重量份的甲基丙烯酸羟丙酯,55重量份的甲基丙烯酸三氟乙酯活性单体稀释剂,55重量份的十八烷基甲基丙烯酸酯活性单体稀释剂均匀混合,加入5重量份的引发剂为2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮,磁力搅拌120秒,获得离型剂。

34.将离型剂均匀涂布到厚度为55μm的pet离型膜基材10的表面,真空消泡1小时,n2条件下经紫外光照射固化180秒,固化形成离型剂层20,测得离型剂层20的厚度为10μm。

35.经检测,本实施例的离型剂层20,在150℃以下具备良好的稳定性,无分解、脱离现象,在150℃~350℃区间仍然具备相当的热稳定性,超过350℃离型剂层开始分解、脱离。本实施例的离型膜24小时的室温离型力为7.3g/25mm,附着力等级为1级,可用作重离型膜。

36.作为对比,去除组分中的甲基丙烯酸三氟乙酯,调整十八烷基甲基丙烯酸酯为110重量份,以同样的工艺固化,所获得的涂层与pas胶结合力太大,完全不具备离型特性。

37.作为另一个对比,去除组分中的十八烷基甲基丙烯酸酯,调整甲基丙烯酸三氟乙

酯为110重量份,以同样的工艺固化,所获得的涂层与pas胶结合力太小,太容易脱落,与本实施例的离型剂层20不具备可比性。

38.实施例3

39.将100重量份的聚丁二烯聚氨酯,65重量份的聚丙烯酸酯树脂,15重量份的甲基丙烯酸羟丙酯,40重量份的甲基丙烯酸三氟乙酯活性单体稀释剂,40重量份的十八烷基甲基丙烯酸酯活性单体稀释剂均匀混合,加入3重量份的引发剂为2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮,磁力搅拌120秒,获得离型剂。

40.将离型剂均匀涂布到厚度为45μm的pet离型膜基材10的表面,真空消泡1小时,n2条件下经紫外光照射固化180秒,固化形成离型剂层20,测得离型剂层20的厚度为8μm。

41.经检测,本实施例的离型剂层20,在150℃以下具备良好的稳定性,无分解、脱离现象,在150℃~350℃区间仍然具备相当的热稳定性,超过350℃离型剂层开始分解、脱离。本实施例的离型膜24小时的室温离型力为8.1g/25mm,附着力等级为0级,可用作轻离型膜。

42.作为对比,去除组分中的甲基丙烯酸三氟乙酯,调整十八烷基甲基丙烯酸酯为80重量份,以同样的工艺固化,所获得的涂层与pas胶结合力太大,完全不具备离型特性。

43.作为另一个对比,去除组分中的十八烷基甲基丙烯酸酯,调整甲基丙烯酸三氟乙酯为80重量份,以同样的工艺固化,所获得的涂层与pas胶结合力太小,太容易脱落,与本实施例的离型剂层20不具备可比性。

44.进一步地,本发明还相对现有技术对离型膜基材10的结构进行了改进,例如,本发明在离型膜基材10上用于涂布离型剂层20的表面,形成了一层活化涂层30,如图3所示,其显示的是根据本申请的另一个具体实施例离型膜的结构示意图。设置活化涂层30的目的用于提高离型剂20的附着力,以利于与无硅油成分的离型剂的结合,避免硅油成分转移到psa胶上导致psa胶被拉起来的现象。

45.离型膜基材10优选由双向拉伸pet薄膜制成,其可以是图3所示的单层结构,也可以是图4所示的多层复合结构,其中图4显示的是根据本申请的又一个具体实施例的离型膜的结构示意图。在图4所示具体实施例中,本发明的离型膜基材10为三层共挤复合结构的聚酯薄膜,该三层共挤复合结构的聚酯薄膜可以包括表层11、底层12以及夹持在二者之间的中间层13。活化涂层30形成在聚酯薄膜的表层11的外表面上。离型剂涂覆在活化涂层30的表面形成离型剂层20。图3所示的单层结构的离型膜基材10的成分优选与图4所示的三层共挤复合结构的离型膜基材10的表层11的成分相同。

46.本发明的活化涂层30可以包含如下组分:丙烯酸树脂、二甲基甲硅烷基化硅石表面活性剂、乙醇胺表面侵蚀剂、聚季铵盐表面活性杀菌剂、非水溶性碳酸盐、三聚氰胺固化剂以及丙二醇溶剂。

47.其中,乙醇胺表面侵蚀剂可以对离型膜基材10的外表面形成一定的降解侵蚀,降低离型膜基材10的外表面的平整度,有利于活化涂层30中的亲水成分与离型膜基材10形成牢固的结合;而且乙醇胺在涂层固化过程中易于分解出气体,可使得活化涂层30形成蓬松多孔的结构。丙烯酸树脂具有亲水性,通过二甲基甲硅烷基化硅石表面活性剂进一步乳化,且该含硅表面活性剂与离型膜基材10可以获得很强的结合力。聚季铵盐表面活性杀菌剂可以降低固化后的涂层表面的表面张力,提高涂层对含长链硅烷的离型剂的吸附能力,避免离型剂脱离,且聚季铵盐具备杀菌功能,可以使离型剂层20长时间保持使用状态。三聚氰胺

相对其它固化剂对水分不敏感,且与含长链硅烷离型剂的亲和性更好。非水溶性碳酸盐可以选择碳酸钙或者碳酸镁,需要避免与乙醇胺反应,也要避免溶解在水及其它水溶性成分中。

48.在一个具体实施例中,本发明的活化涂层30包含80

‑

100重量份的丙烯酸树脂、1

‑

2重量份的二甲基甲硅烷基化硅石、10

‑

15重量份的乙醇胺、0.5

‑

0.8重量份的聚季铵盐、5

‑

10重量份的非水溶性碳酸盐、1

‑

2重量份的三聚氰胺以及80

‑

100重量份的丙二醇。

49.本发明的上述活化涂层,可以通过如下步骤制备获得。

50.首先,将80

‑

100重量份的丙烯酸树脂、1

‑

2重量份的二甲基甲硅烷基化硅石、10

‑

15重量份的乙醇胺、0.5

‑

0.8重量份的聚季铵盐、5

‑

10重量份的非水溶性碳酸盐、1

‑

2重量份的三聚氰胺以及80

‑

100重量份的丙二醇均匀混合之后,通过旋涂或者喷涂方式涂覆在离型膜基材10的外表面,在70

‑

120℃下固化1

‑

2小时,从而在离型膜基材10的外表面获得预涂层。

51.在一个具体实施例中,所述预涂层的厚度为5

‑

10μm,优选添加的非水溶性碳酸盐为碳酸钙或者碳酸镁,粒径为5

‑

10μm。

52.之后,对预涂层进行等离子表面活化处理。经表面活化处理,预涂层表面会形成均匀的凸凹粗糙表面,可以将其中的非水溶性碳酸盐部分裸露出来。等离子表面活化处理为本领域常用处理方式,例如可以通过氧气进行活化处理,氧气流量为100sccm,真空度0.1

‑

0.2mbar时间为30s

‑

60s。

53.然后,对活化处理之后的预涂层进行酸洗。优选采用6

‑

8mol/l的盐酸50

‑

60摄氏度浸泡预涂层10

‑

20分钟。通过酸洗,预涂层上裸露的碳酸盐成分可以部分溶解,可以进一步获得多孔的结构,进一步提高了涂层的表面活性,有利于后续与离型剂的紧密结合。

54.最后用水冲洗、烘干,获得本发明的活化涂层30。用水冲洗时间10

‑

20分钟,50

‑

60度烘干30分钟。

55.通过在本发明的离型膜基材10的表面形成的多孔的亲水性活化涂层30,离型膜基材10的表面活性和亲水性大大提高,有利于与含长链硅烷离型剂紧密结合,可以避免离型剂脱离。

56.另外,本发明还提供了对离型膜基材10的成分的改进,用以对离型剂层20提供更好的附着力,同时使得本发明中的离型膜基材10具备优异的加工性能、良好的拉伸强度和透光率以及阻燃性能。

57.在图3所示离型膜基材10中,本发明的离型膜基材10优选为含有二氧化硅和碱土金属硅酸盐以及聚二甲基硅氧烷的pet薄膜。类似的,在图4所示离型膜基材10中,表层11优选为含有二氧化硅和碱土金属硅酸盐以及聚二甲基硅氧烷的pet薄膜。下面以图3所示离型膜基材10进行详细说明,本领域技术人员可以将其类推至图4所示离型膜基材10的表层11中。

58.在另一个具体实施例中,pet薄膜中的二氧化硅的含量为0.3wt%~1.5wt%,碱土金属硅酸盐的含量为0.05wt%~0.5wt%,聚二甲基硅氧烷的含量为0.2wt%~1.2wt%。

59.pet薄膜中的二氧化硅可以提高聚酯薄膜的透光性、加工性能以及强度,同时可以与活化涂层中的硅烷成分产生吸附作用,避免活化涂层脱离。碱土金属硅酸盐可以降低由于聚酯薄膜中二氧化硅含量增高导致的热收缩性,所述碱土金属硅酸盐优选为硅酸镁或者硅酸钙,最优选为硅酸镁。聚二甲基硅氧烷可以提高聚酯中二氧化硅的分散性,避免团聚,

有利于减少无机粒子的添加量,提高聚酯薄膜的光学性能,另外,聚二甲基硅氧烷还可以与活化涂层30中的二甲基甲硅烷基化硅石产生更强的附着力。

60.二氧化硅以及碱土金属硅酸盐的硅原子由于结合了聚二甲基硅氧烷的硅原子,聚二甲基硅氧烷另一端的高分子可以与聚酯的烷烃结合,有利于将二氧化硅和碱土金属硅酸盐均匀分散保持在聚酯内部。碱土金属硅酸盐中的碱土元素易于与聚酯中常用磷类化合物催化剂、稳定剂、阻燃剂等形成具有适当强度的相互作用的络合物,除了可以提高二氧化硅的分散性之外,还可以提高二氧化硅以及碱土金属硅酸盐在聚酯中的结合力,有利于提高聚酯薄膜的光线透过率。另外如前所述,硅酸镁或硅酸钙之类的碱土金属硅酸盐的加入,可以降低聚酯薄膜的收缩率,尤其适用于添加到光学领域聚酯薄膜之中,有利于提高基膜的光学性能。

61.需要提及的是,由于二氧化硅的添加,制得的聚酯薄膜的收缩率会发生较为明显的变化,对于热收缩薄膜是相当有利的。然而对于离型膜来说,要求薄膜的收缩率保持较低的水平较为理想。本发明中,通过硅酸盐成分与二氧化硅的结合,一方面提高分散性,另一方面利用碱土金属降低添加了二氧化硅的薄膜的收缩率,进而提高薄膜的光学性能。

62.在一个优选实施例中,pet薄膜中的二氧化硅优选采用二氧化硅气凝胶。二氧化硅气凝胶是一种具有多孔、无序、具有纳米量级连续网络结构的低密度二氧化硅气凝胶,比表面积比普通二氧化硅大很多,用现有技术的磷酸酯偶联剂、硅烷偶联剂(例如乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β

‑

甲氧乙氧基)硅烷等)比普通二氧化硅更加难以分散。由于密度非常低,很容易漂浮,无法分散到聚酯内部。气凝胶的多孔结构可以通过聚二甲基硅氧烷产生强大的结合力,增大了气凝胶的密度,可以使气凝胶沉入聚酯内部。碱土金属硅酸盐的比表面积也很大,疏松多孔特性与气凝胶类似,但是分散性却较好,利用碱土金属硅酸盐的硅元素成分与气凝胶产生的吸附,可以提高气凝胶的分散性,避免团聚。

63.添加有二氧化硅或二氧化硅气凝胶、碱土金属硅酸盐以及聚二甲基硅氧烷的pet薄膜,其粘度相对本体聚酯变化很小,有利于保持聚酯薄膜参数的稳定性;还可降低抗粘连粒子的用量;提高了聚酯薄膜的加工性能、拉伸强度、透光率和阻燃性能。另外也可以改善聚酯薄膜的光泽度、耐磨、耐高温、隔热性能。

64.综上所述,本发明的紫外光固化离型剂是一种无硅油成分的紫外光固化离型剂,不需要高温烘烤,无硅油渗出,杜绝了硅油成分转移导致pas胶被拉起的现象。本发明采用了复合活性单体稀释剂,以含短链氟单体提高离型力,以长链烷基丙烯酸酯对离心力进行调节,以此制备的离型膜的离型力较低且附着力较高,可达0级,离型性能优异。

65.本领域技术人员应当理解,虽然本申请是按照多个实施例的方式进行描述的,但是并非每个实施例仅包含一个独立的技术方案。说明书中如此叙述仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体加以理解,并将各实施例中所涉及的技术方案看作是可以相互组合成不同实施例的方式来理解本申请的保护范围。

66.以上所述仅为本申请示意性的具体实施方式,并非用以限定本申请的范围。任何本领域的技术人员,在不脱离本申请的构思和原则的前提下所作的等同变化、修改与结合,均应属于本申请保护的范围。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2022年01月05日 19:30有没有二次利用的离型膜膜出售

0访客 来自[中国] 2022年01月05日 19:30有没有二次利用的离型膜膜出售

1