一种高模量杂环环氧树脂的制备方法与流程

1.本发明属于新材料技术领域,涉及一种高模量杂环环氧树脂的制备方法。

背景技术:

2.环氧树脂是指分子中含有两个或两个以上的环氧基团的一类聚合物的总称。环氧树脂可以与胺类或者酸酐类固化剂发生交联反应形成不溶不熔的三维网络结构的聚合物。环氧树脂优良的物理机械和电绝缘性能、与各种材料的粘接性能、以及其使用工艺的灵活性是其他热固性塑料所不具备的。因此它能制成涂料、复合材料、浇铸料、胶粘剂、模压材料和注射成型材料,在国民经济的各个领域中得到广泛的应用。

3.环氧树脂具有优异的力学性能,粘接性能,但是耐候性差,尤其是在西部户外地区,不到两三年就会出现变脆,起皮,开裂等现象。目前市面上通常的解决方法是在环氧树脂和固化剂体系中加入抗紫外线的填料,上述方式不仅操作不便,还往往需要加入有机溶剂来调节其粘度,其vocs的产生给环境带来很大的压力。同时即使通过加入填料提高其抗紫外线的能力,但是难以兼顾具有良好的弯曲模量和抗紫外性能。

4.针对上述问题,本发明合成了一种杂环的双酚,杂环双酚与环氧氯丙烷在液碱的作用下形成杂环环氧树脂,该树脂固化后具有很高的模量、耐候性和粘接性能。

技术实现要素:

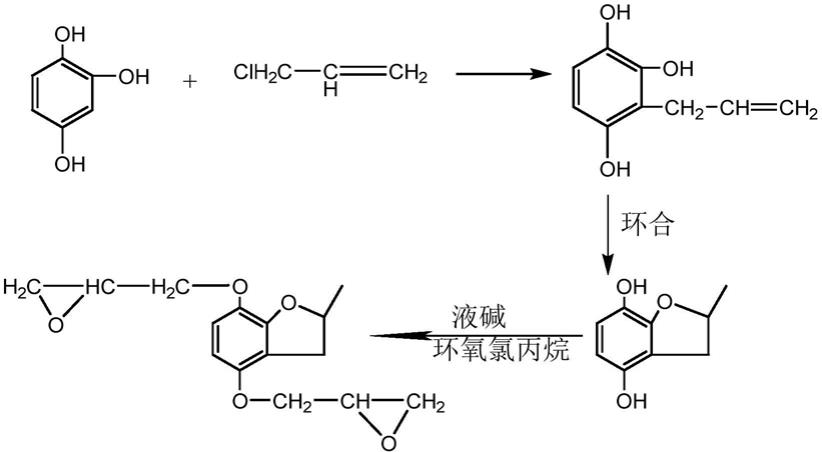

5.针对上述问题,本发明提供了一种高模量杂环环氧树脂的制备方法。本发明采用苯三酚与烯丙基氯反应,生成1

‑

烯丙基苯三酚,高温转位,环合得到杂环双酚,杂环双酚与环氧氯丙烷在液碱的催化作用下进行反应,然后溶剂精制,得到一种杂环环氧树脂。该环氧树脂固化后具有很高的模量,粘接性,耐候性,与普通的环氧树脂混合具有很好的相容性,可以改善环氧树脂的整体性能。

6.本发明的技术方案是:一种高模量杂环环氧树脂的制备方法,其特征是,

7.1)苯三酚与烯丙基氯进行反应,生成1

‑

烯丙基苯三酚;

8.2)在催化剂催化下,1

‑

烯丙基苯三酚在负压下高温转位,环合得到杂环双酚;

9.3)杂环双酚与环氧氯丙烷在液碱的催化作用下进行反应,得到杂环环氧树脂。

10.其反应方程式如下所示。

[0011][0012]

其中,所述苯三酚为1,2,3

‑

邻苯三酚、1,3,5

‑

苯三酚或者1,2,4

‑

苯三酚,优选1,2,4

‑

苯三酚。

[0013]

所述步骤1)的反应温度为55

‑

60℃。所述苯三酚和烯丙基氯的摩尔比为1:(0.95

‑

1.05),优选1:1。

[0014]

所述步骤2)的反应温度为250

‑

260℃,负压为:负压0.4mpa。

[0015]

所述步骤2)的催化剂为三氯化铝、纳米钒盐等,该催化剂可以让苯环上的酚羟基与烯丙基氯发生转位和环化反应,得到预计的杂环酚。所述苯三酚和催化剂的摩尔比为1:(0.0001

‑

0.005),优选1:0.0005。

[0016]

所述步骤3)具体为:杂环双酚与环氧氯丙烷加热溶解,再加入液碱1,55

‑

60℃下反应2

‑

3h,继续升温至78

‑

80℃,加入液碱2,持续保温反应4

‑

5小时。

[0017]

其中,杂环双酚与环氧氯丙烷的质量比为1:(0.95

‑

1.05),优选1:1。

[0018]

其中,液碱1为30%的氢氧化钠或者氢氧化钾,用量为环氧氯丙烷质量的18

‑

22%,液碱2为50%的氢氧化钠或氢氧化钾,用量为环氧氯丙烷质量的40

‑

50%。

[0019]

进一步的,本发明的具体步骤如下:

[0020]

1)反应容器中加入1,2,4

‑

苯三酚与烯丙基氯,控制温度55

‑

60℃下搅拌反应2

‑

5h;

[0021]

2)然后加入催化剂三氯化铝,升温至250

‑

260℃,负压0.4mpa下,发生转位和环化作用1

‑

2h,水洗,烘干得到杂环双酚;

[0022]

3)将杂环双酚与环氧氯丙烷加热充分溶解,继续升温至55

‑

60℃,通入30%的氢氧化钠或者氢氧化钾溶液,保温反应2

‑

3h,继续加入50%的氢氧化钠或氢氧化钾溶液升温至78

‑

80℃,保温反应4

‑

5h,水洗,加入丙酮、甲苯或者二甲苯萃取,减压浓缩去除溶剂得到杂环环氧树脂。

[0023]

本发明的有益效果是:

[0024]

1)本发明所制备的杂环环氧树脂固化后具有很高的模量,粘接性,耐候性,与普通的环氧树脂混合具有很好的相容性,可以改善环氧树脂的整体性能;

[0025]

2)本发明的制备方法简单,适宜于工业化生产。

具体实施方式

[0026]

实施例1:高模量杂环环氧树脂的制备

[0027]

1)在带有加热套、搅拌器、回流冷凝器的500ml四口烧瓶中加入126g 1,2,4

‑

苯三酚,76.5g烯丙基氯,控制温度55

‑

60℃下搅拌反应3h;

[0028]

2)然后加入催化剂三氯化铝0.0665g,升温至250℃,负压0.4mpa下,发生转位和环化作用80min,水洗3次,烘干得到杂环双酚152g;

[0029]

3)称取100g杂环双酚与100g环氧氯丙烷加热至30℃充分溶解,继续升温至55℃,通入30%的氢氧化钠溶液20g,保温反应2h,继续加入50%氢氧化钠溶液46g升温至78℃,保温反应4h,水洗3次,加入丙酮萃取3次,每次200ml,合并萃取液,减压浓缩除去溶剂得到杂环环氧树脂。

[0030]

试验例:

[0031]

按表1的重量份,将上述方法得到的杂环环氧树脂、普通环氧树脂e

‑

44(作为对照)分别与t31固化剂进行常温固化得到的固化产物的力学性能如表1所示。其中,弯曲试样按照gb/t 9341

‑

2008《塑料弯曲性能的测定》的要求准备并测试,抗紫外线疲劳试验参考gb/t16422.3

‑

2014塑料实验室光源暴露试验方法。其试验结果如表1所示。

[0032]

表1普通环氧树脂e

‑

44与该杂环环氧树脂与t31固化剂固化产物的力学性能

[0033]

e

‑

44(份)杂环环氧树脂(份)t31(份)弯曲模量(mpa)抗紫外线疲劳试验(年)1000402.802.85050402.964.50100403.206.3

[0034]

从表1可以看出:本发明制备的杂环环氧树脂与t31固化剂固化后,相比普通环氧树脂e

‑

44,其弯曲模量提高14%,抗紫外线疲劳试验的耐候性时间提高125%。因此可以作为普通环氧树脂e

‑

44的替代品,尤其适用于具有耐候性要求的特殊环境。本发明的杂环环氧树脂与普通的环氧树脂混合具有很好的相容性,也可以掺入普通环氧树脂中,改善环氧树脂的整体性能。

[0035]

实施例2:高模量杂环环氧树脂固化物的制备

[0036]

1)在带有加热套、搅拌器、回流冷凝器的500ml四口烧瓶中加入126g 1,2,3

‑

苯三酚,77g烯丙基氯,控制温度55

‑

60℃下搅拌反应2.5h;

[0037]

2)然后加入催化剂三氯化铝0.08g,升温至260℃,负压0.4mpa下,发生转位和环化作用1.5h,水洗3次,烘干得到杂环双酚151g;

[0038]

3)称取100g杂环双酚与100g环氧氯丙烷加热至30℃充分溶解,继续升温至58℃,通入30%的氢氧化钠溶液22g,保温反应1.5h,继续加入50%氢氧化钠溶液45g升温至80℃,保温反应3.5h,水洗3次,加入甲苯萃取3次,每次200ml,合并萃取液,减压浓缩除去溶剂得到杂环环氧树脂。

[0039]

实施例3:高模量杂环环氧树脂固化物的制备

[0040]

1)在带有加热套、搅拌器、回流冷凝器的500ml四口烧瓶中加入126g 1,3,5

‑

苯三酚,77g烯丙基氯,控制温度55

‑

60℃下搅拌反应2.5h;

[0041]

2)然后加入催化剂三氯化铝0.07g,升温至260℃,负压0.4mpa下,发生转位和环化作用1.5h,水洗3次,烘干得到杂环双酚151g;

[0042]

3)称取100g杂环双酚与100g环氧氯丙烷加热至30℃充分溶解,继续升温至58℃,通入30%的氢氧化钠溶液20g,保温反应1.5h,继续加入50%氢氧化钠溶液45g升温至80℃,保温反应3.5h,水洗3次,加入二甲苯萃取3次,每次200ml,合并萃取液,减压浓缩除去溶剂得到杂环环氧树脂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1