高性能聚氨酯弹性体的制备方法与流程

1.本发明属于聚氨酯应用技术领域,具体涉及一种高性能聚氨酯弹性体的制备方法。

背景技术:

2.聚氨酯弹性体是一种主链上含有大量的氨基甲酸酯基团高分子材料,由异氰酸酯与多元醇(聚醚、聚酯)反应的一类硬段和软段交替的嵌段共聚物。通常柔性链段由多元醇构成,在常温下多元醇构成的柔性链段有多种构象,称为软段。带有芳香基、脲基、氨基甲酸酯基的刚性链段是由二元醇、二元胺等小分子扩链剂(交联剂)与二异氰酸酯反应得到的。刚性链段的构象不易改变,称为硬段。

3.聚氨酯具有力学性能好、高弹性、断裂伸长大的特点,并且具有优异的耐磨性、耐化学药品性、耐撕裂性、减震性能好。由于聚氨酯化学结构上的特点,聚氨酯耐热性能较差,高温条件下使用容易发生软化、分解,机械性能急剧下降,一般情况下的长期使用温度不能超过80℃,短期使用温度不能超过120℃,这大大限制了聚氨酯的应用范围。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术的不足,改善现有聚氨酯弹性体,提供一种高性能聚氨酯弹性体的制备方法,采用该方法制备的聚氨酯弹性体,力学性能优异、撕裂强度高,高温条件下力学性能保持率高。

5.本发明所述的聚氨酯抛光垫片层的制备方法,包括以下步骤:

6.(1)将多元醇脱水至含水率≤0.03%,然后与二异氰酸酯混合后,在70

‑

85℃下反应,得到羟基封端的改性多元醇;

7.(2)将改性多元醇与二异氰酸酯混合反应,制得nco含量为3.0

‑

6.0%预聚体;

8.(3)将预聚体组分与扩链剂组分充分混合,浇注于模具中,经开模、硫化制得高性能聚氨酯弹性体。

9.其中:

10.步骤(1)中所述的多元醇与二异氰酸酯的质量比为70

‑

90:10

‑

20;步骤(2)中所述的改性多元醇与二异氰酸酯的质量为70

‑

90:10

‑

25。

11.步骤(1)中所述的多元醇为官能度为2,数均分子量为500

‑

2000的聚酯多元醇中的一种或一种以上。

12.所述的二异氰酸酯为2,4

‑

甲苯二异氰酸酯、4,4

’‑

二苯基甲烷二异氰酸酯、50%2,4

’‑

二苯基甲烷二异氰酸酯与50%4,4'

‑

二苯基甲烷二异氰酸酯混合物、液化mdi、1,6

‑

六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯或二环己基甲烷

‑

4,4'

‑

二异氰酸酯中的一种或一种以上。

13.步骤(3)中所述的扩链剂为4

‑

氯

‑

3,5

‑

二氨基苯甲酸异丁酯、3,3'

‑

二氯

‑

4,4'

‑

二氨基二苯基甲烷、4,4'

‑

亚甲基

‑

双(3

‑

氯

‑

2,6

‑

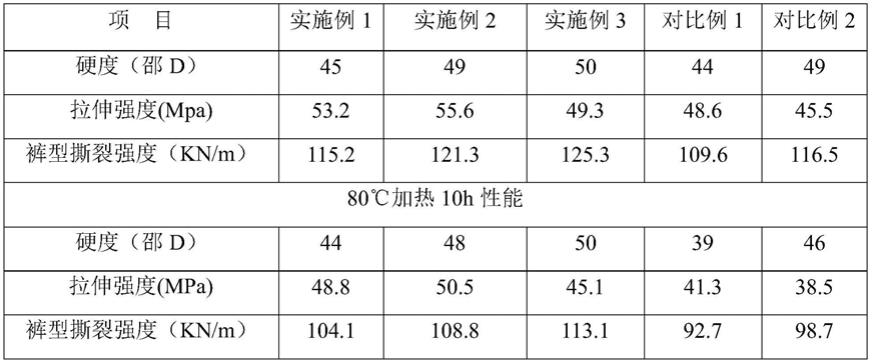

二乙基苯胺)、1,4

‑

丁二醇、对苯二酚二羟乙

基醚或1,3

‑

丙二醇

‑

双(4

‑

氨基苯甲酸)酯中的一种或一种以上。

14.步骤(3)中预聚体与扩链剂的质量比为100:12

‑

15。

15.步骤(3)中制得的高性能聚氨酯弹性体的硬度为40

‑

55d。

16.与现有技术相比,本发明的有益效果如下:

17.1、本发明合成预聚体时使用异氰酸酯改性多元醇,改性多元醇、异氰酸酯混合反应后制得预聚体,具有靶向控制反应,异氰酸酯硬段聚集密度大,链段规整的优点,可显著改进聚氨酯的物理机械性能。

18.2、本发明合成的预聚体为硬段比例比相同含量的预聚体硬段大,具有撕裂强度高的特点。

19.3、本发明固化剂扩链剂组分中采用了低聚二胺类扩链剂1,3

‑

丙二醇

‑

双(4

‑

氨基苯甲酸)酯,4

‑

氯

‑

3,5

‑

二氨基苯甲酸异丁酯,4,4'

‑

亚甲基

‑

双(3

‑

氯

‑

2,6

‑

二乙基苯胺)等固化剂,可显著改进聚氨酯的耐温性能。

20.4、本发明制备的高性能聚氨酯弹性体具有更长的产品的使用寿命。

具体实施方式

21.下面结合实施例对本发明做进一步的说明。

22.实施例中用到的所有原料若无特殊说明,均为市购。

23.pe

‑

4005 聚己二酸聚酯二元醇,数均分子量500;

24.pe

‑

4007 聚己二酸聚酯二元醇,数均分子量700;

25.pe

‑

4020 聚己二酸聚酯二元醇,数均分子量2000;

26.pe

‑

2020 聚己二酸聚酯二元醇,数均分子量2000;

27.pcl

‑

1000 聚己内酯二醇,数均分子量1000;

28.pcl

‑

2000 聚己内酯二醇,数均分子量2000;

29.xylink 1604 4

‑

氯

‑

3,5

‑

二氨基苯甲酸异丁酯

30.xylink 740m 1,3

‑

丙二醇

‑

双(4

‑

氨基苯甲酸)酯;

31.mcdea 4,4'

‑

亚甲基

‑

双(3

‑

氯

‑

2,6

‑

二乙基苯胺)

32.tdi

‑

100 2,4

‑

甲苯二异氰酸酯;

33.mdi

‑

100 4,4

’‑

二苯基甲烷二异氰酸酯;

34.mdi

‑

50 2,4

’‑

二苯基甲烷二异氰酸酯与4,4'

‑

二苯基甲烷二异氰酸酯混合物;

35.moca 3,3'

‑

二氯

‑

4,4'

‑

二氨基二苯基甲烷;

36.1,4

‑

bdo 1,4

‑

丁二醇;

37.hqee 对苯二酚二羟乙基醚。

38.实施例1

39.(1)预聚体组分的制备

40.将81.2g的pe

‑

4005在温度100℃、真空度0.095mpa条件下脱水至含水率为0.03%,与18.8g的tdi

‑

100在75℃条件下反应4.5h,得到羟基封端的改性多元醇。

41.将85.1g的改性多元醇,在温度100℃、真空度0.095mpa条件下脱水至含水率为0.03%,与14.9g的tdi

‑

100在75℃条件下反应4h,得到nco含量为3.0%的预聚体。

42.(2)聚氨酯弹性体的制备

43.将预聚体加热到80℃,然后110℃熔化mcdea,按照预聚体/mcdea=100/12.3的比例充分混合,浇注于模具中开模、硫化制得硬度为45d聚氨酯弹性体。

44.实施例2

45.(1)预聚体组分的制备

46.将89.6g的pcl

‑

1000在温度100℃、真空度0.095mpa条件下脱水至含水率为0.03%,与10.4g的tdi

‑

100在75℃条件下反应4.5h,得到羟基封端的改性多元醇。

47.将87.2g的改性多元醇,在温度100℃、真空度0.095mpa条件下脱水至含水率为0.03%,与12.8g的tdi

‑

100在75℃条件下反应4h,得到nco含量为4.0%的预聚体。

48.(2)聚氨酯弹性体的制备

49.将预聚体加热到80℃,然后135℃熔化xylink 740m,按照预聚体/xylink 740m=100/13.5的比例充分混合,浇注于模具中开模、硫化制得硬度为49d聚氨酯弹性体。

50.实施例3

51.将80.8g的pe

‑

4007在温度100℃、真空度0.095mpa条件下脱水至含水率为0.03%,与12.8g的mdi

‑

100在75℃条件下反应4.5h,得到羟基封端的改性多元醇。

52.将76.3g的改性多元醇,,在温度100℃、真空度0.095mpa条件下脱水至含水率为0.03%,与23.7g的mdi

‑

100在75℃条件下反应4h,得到nco含量为5.5%的预聚体。

53.(2)聚氨酯弹性体的制备

54.将预聚体加热到90℃,然后110℃熔化hqee,按照预聚体/hqee=100/12.4的比例充分混合,浇注于模具中开模、硫化制得硬度为50d聚氨酯弹性体。

55.对比例1

56.(1)预聚体组分的制备

57.86.3g的pe

‑

4020在温度100℃、真空度0.095mpa条件下脱水至含水率为0.03%,与13.7g的tdi

‑

100在75℃条件下反应4h,得到nco含量为3.0%的预聚体。

58.(2)聚氨酯弹性体的制备

59.将预聚体加热到80℃,然后110℃熔化mcdea,按照预聚体/mcdea=100/12.3的比例充分混合,浇注于模具中开模、硫化制得硬度为44d聚氨酯弹性体。

60.对比例2

61.(1)预聚体组分的制备

62.74.3g的pe

‑

4020在温度100℃、真空度0.095mpa条件下脱水至含水率为0.03%,与25.7g的mdi

‑

100在75℃条件下反应4h,得到nco含量为5.5%的预聚体。

63.(2)聚氨酯弹性体的制备

64.将预聚体加热到90℃,然后110℃熔化hqee,按照预聚体/hqee=100/12.4的比例充分混合,浇注于模具中开模、硫化制得硬度为48d聚氨酯弹性体。

65.将实施例1

‑

3以及对比例1

‑

2制备的聚氨酯弹性体按照现有国家标准进行性能检测,检测结果见表1。

66.表1实施例1

‑

3以及对比例1

‑

2聚氨酯弹性体制品性能结果

[0067][0068]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1