生产低缩水甘油含量的甘油单酯组合物的方法和由此生产的甘油单酯组合物与流程

1.本发明涉及生产具有低的缩水甘油含量的甘油单酯组合物的方法。本发明还涉及可以通过所述方法获得的甘油单酯组合物。

背景技术:

2.甘油单酯的工业生产伴随着缩水甘油和缩水甘油酯的形成。最近已经发现这些副产物是不太期望的。然而,迄今为止,从甘油单酯产品中除去缩水甘油和缩水甘油酯的尝试尚未成功。缩水甘油和缩水甘油酯是由于通常用于生产甘油单酯产品的、在升高的温度下发生的过程而产生的。

技术实现要素:

3.本发明人已经发现,可以通过使用热处理来降低甘油单酯产品的缩水甘油和缩水甘油酯的含量,但热处理的温度低于生产甘油单酯所需的温度。这是非常出乎意料的,因为生产过程中的较高温度条件似乎是造成缩水甘油问题的原因。

4.本发明人还发现,通过使甘油单酯产品与固体酸性材料接触可以降低缩水甘油和缩水甘油酯的含量,并且这种接触可以有利地与热处理结合使用。

5.因此,本发明的一个方面涉及生产包含至少25%w/w甘油单酯并且具有低的缩水甘油等同物含量的含甘油单酯的产品的方法,所述方法包括:步骤i)对包含至少25%w/w甘油单酯和至少1ppm的缩水甘油等同物总含量的第一含甘油单酯的组合物(first monoglyceride-containing composition,mcc1)进行热处理,所述热处理包括将含甘油单酯的组合物加热至90℃至210℃范围内的温度持续足以将缩水甘油等同物总含量降低至少50%的持续时间,以及/或者步骤ii)使包含至少25%w/w甘油单酯和至少1ppm的缩水甘油等同物总含量的第二含甘油单酯的组合物(second monoglyceride-containing composition,mcc2)与优选不溶于甘油单酯的固体酸性材料接触。

6.本发明的另一个方面涉及可通过本文中所述的方法获得的含甘油单酯的产品。

7.本发明的又一个方面涉及步骤i)和/或步骤ii)用于生产包含至少25%w/w甘油单酯并且具有低的缩水甘油等同物含量的含甘油单酯的产品的用途;其中

8.步骤i)包括对包含至少25%w/w甘油单酯的第一含甘油单酯的组合物进行热处理,所述热处理包括将含甘油单酯的组合物加热至90℃至210℃范围内的温度持续足以将缩水甘油等同物总含量降低至少50%的持续时间,

9.以及其中

10.步骤ii)包括使包含至少25%w/w甘油单酯的第二含甘油单酯的组合物与优选不溶于甘油单酯的固体酸性材料接触。

附图说明

11.图1示出了不同温度下的热处理对缩水甘油含量和甘油单酯(monoglyceride,mag)含量的影响。

12.图2示出了150℃下不同持续时间的热处理对缩水甘油含量和mag含量的影响。

13.图3示出了不同固体酸性材料对缩水甘油含量和mag含量的影响。

14.图4示出了固体酸性材料siral 40的用量对缩水甘油含量和甘油单酯(mag)含量的影响。

15.图5示出了不同温度下的热处理与固体酸性材料(siral 40)之间的协同作用。

具体实施方式

16.本发明的一个方面涉及生产包含至少25%w/w甘油单酯并且具有低的缩水甘油等同物含量的含甘油单酯的产品的方法,所述方法包括:步骤i)对包含至少25%w/w甘油单酯和至少2ppm的缩水甘油等同物总含量的第一含甘油单酯的组合物(mcc1)进行热处理,所述热处理涉及将含甘油单酯的组合物加热至90℃至210℃范围内的温度持续足以将缩水甘油等同物总含量降低至少50%的持续时间,以及/或者步骤ii)使包含至少25%w/w甘油单酯和至少1ppm的缩水甘油等同物总含量的第二含甘油单酯的组合物(mcc2)与优选不溶于甘油单酯的固体酸性材料接触。

17.在本发明的上下文中,术语“含甘油单酯的产品”涉及主要含有部分甘油酯的组合物,其至少含有25%w/w甘油单酯。

18.在本发明的上下文中,术语“缩水甘油”涉及iupac名称为2,3-环氧丙-1-醇的化合物,其同时含有一个环氧基和一个醇基。

19.在本发明的上下文中,术语“缩水甘油等同物”涉及游离缩水甘油和缩水甘油酯二者。缩水甘油等同物总含量根据分析1.1测定。

20.在本发明的上下文中,术语“具有低的缩水甘油等同物含量的含甘油单酯的产品”具有至多10ppm的缩水甘油等同物含量。

21.在本发明的上下文中,术语“含甘油单酯的组合物”涉及包含至少25%w/w甘油单酯并且优选至少50%w/w甘油酯的组合物。含甘油单酯的组合物通常还包含甘油二酯和甘油三酯以及任选的甘油。

22.在本发明的上下文中,短语“y和/或x”意指“y”或“x”或者“y和x”。按照同样的逻辑,短语“n1、n2、...、n

i-1

和/或n

i”意指“n

1”或“n

2”或...或“n

i-1”或“n

i”或者组分n1、n2、...n

i-1

和ni的任意组合。

23.在本发明的一些优选实施方案中,所述方法包括步骤i),并且任选地还包括步骤ii)。然而也可以优选的是,所述方法包括步骤i)但不包括步骤ii)。

24.在本发明的另一些优选实施方案中,所述方法包括步骤ii),并且任选地还包括步骤i)。然而也可以优选的是,所述方法包括步骤ii)但不包括步骤i)。

25.在本发明的一些特别优选的实施方案中,所述方法包括步骤i)和步骤ii)二者,优选地实施为步骤i)后接步骤ii)。

26.替代地,但也是优选的,在mcc1和mcc2为同一组合物的情况下,步骤i)和ii)可以

同时对同一mcc进行。

27.如上所述,步骤i)包括对包含至少25%w/w甘油单酯和至少2ppm的缩水甘油等同物总含量的第一含甘油单酯的组合物(mcc1)进行热处理,所述热处理包括将含甘油单酯的组合物加热至90℃至210℃范围内的温度持续足以将缩水甘油等同物总含量降低至少50%的持续时间。

28.步骤i)的热处理优选地包括将第一含甘油单酯的组合物加热至95℃至195℃,更优选100℃至180℃,甚至更优选120℃至170℃,并且最优选140℃至160℃范围内的温度。

29.步骤i)的热处理优选地包括将第一含甘油单酯的组合物加热足以将mcc1的缩水甘油等同物总含量降低至少60%,更优选至少70%,甚至更优选至少80%,并且最优选至少90%的持续时间。可能需要甚至更高水平的降低,并因此步骤i)的热处理优选地包括将第一含甘油单酯的组合物加热足以将mcc1的缩水甘油等同物总含量降低至少95%,并且更优选至少99%,甚至更优选至少99.9%的持续时间。

30.步骤i)的热处理优选采用惰性气氛进行。惰性气氛优选具有低于大气空气的氧分压(其通常为约0.2巴)的氧分压。惰性气氛可以例如通过产生真空和/或通过使用合适的惰性气体例如氮气、氩气或二氧化碳来获得。

31.惰性气氛可以包含至多0.1巴,优选至多0.05巴,更优选至多0.01巴,甚至更优选至多0.001巴,并且最优选至多0.0001巴的氧分压。

32.惰性气氛的使用例如有助于避免在加工期间形成过氧化物和其他降解产物。

33.替代地或另外地,可以在加工过程中添加合适的抗氧化剂,并且其可以构成mcc1的一部分以避免或减少氧化。

34.如上所述,步骤ii)包括使包含至少25%w/w甘油单酯和至少1ppm的缩水甘油等同物总含量的第二含甘油单酯的组合物(mcc2)与优选不溶于甘油单酯的固体酸性材料接触。

35.优选选择步骤ii)的温度和接触时间,使得mcc2的缩水甘油等同物含量降低至少50%,优选至少70%,甚至更优选至少80%,并且最优选至少90%。可能需要甚至更高水平的降低,并因此步骤ii)优选地包括使第二含甘油单酯的组合物与固体酸性材料接触足以将mcc的缩水甘油等同物总含量降低至少95%,更优选至少99%,并且甚至更优选至少99.9%的持续时间。

36.如果将缩水甘油等同物含量降低例如75%,其意味着步骤ii)之后的缩水甘油等同物含量比mcc2的缩水甘油等同物含量低75%。

37.步骤ii)也优选采用惰性气氛进行,特别是如果与热处理相结合的话。

38.在本发明的上下文中,术语“固体酸性材料”是在至少50℃,优选至少100℃,并且更优选至少210℃下为固体,并且还能够作为酸的材料。固体酸性材料可以例如为呈固体形式的纯化酸。替代地,但优选地,固体酸性材料可以包含基体材料,并且表面含有酸性官能团。基体材料本身不必是酸性的,但优选不溶于甘油单酯。

39.固体酸性材料是技术人员公知的并且例如描述于“solid acid catalysis:from fundamentals to applications”,h.hattori,y.ono,2015(hattori 2015)的第2章和第3章中,出于所有目的将其通过引用并入本文。特别优选的是,固体酸性材料如hattori 2015的第23至36页中所限定。

40.在本发明的一些优选实施方案中,固体酸性材料不溶于甘油单酯。

41.在本发明的上下文中,术语“不溶于甘油单酯”意指所述固体酸性材料在温度为100℃、常压下,在单油酸甘油酯中的溶解度为至多1g/kg。

42.优选地,固体酸性材料在温度为100℃、常压下,在单油酸甘油酯中的溶解度为至多0.1g/kg,更优选为至多0.01g/kg,并且甚至更优选为至多0.001g/kg。

43.在本发明的一些优选实施方案中,步骤ii)的固体酸性材料以相对于mcc2的重量的0.1%w/w至10%w/w,更优选0.5%w/w至8%w/w,甚至更优选1%w/w至6%w/w,并且更优选相对于mcc2的重量的2%w/w至5%w/w的量使用。

44.固体酸性材料的特征优选如“solid acid catalysis:from fundamentals to applications”,h.hattori,y.ono,2015中的第3章中所述。

45.在本发明的一些优选实施方案中,步骤ii)包括将第二含甘油单酯的组合物加热至50℃至180℃,更优选60℃至160℃,甚至更优选70℃至140℃,并且最优选80℃至120℃范围内的温度。

46.高于180℃的温度导致甘油单酯还原程度增加,这例如可能使两个甘油单酯分子转化为一个甘油二酯分子和一个甘油分子。优选避免或至少减少这样的还原,特别是在步骤ii)期间。

47.选择固体酸性材料与mcc2之间的接触时间以获得缩水甘油等同物的期望降低程度。接触时间优选为至多24小时,更优选为至多12小时,甚至更优选为至多6小时,并且最优选为至多4小时。接触时间优选在1分钟至24小时的范围内,更优选在2分钟至12小时的范围内,甚至更优选在5分钟至6小时,并且最优选10分钟至4小时的范围内。

48.固体酸性材料与mcc2之间的接触可以以多种不同的方式实施。固体酸性材料可以例如布置在填充柱中或者构成mcc2流经的固定相的一部分。或者,固体酸性材料可以以小颗粒形式分散到mcc2中,并接触mcc2,该混合物例如通过搅拌而搅动。一旦步骤ii)完成,就优选回收固体酸性材料。固体酸性材料优选重复使用,并且在操作一段时间之后可能需要再生。

49.特别优选的是,固体酸性材料为催化缩水甘油和/或缩水甘油酯的转化的多相酸催化剂。

50.步骤ii)的固体酸性材料优选选自以下中的一者或更多者:沸石、类沸石、酸性粘土、金属氧化物、混合金属氧化物、硫酸盐氧化物、负载型酸、阳离子交换树脂,及其组合。

51.例如,步骤ii)的固体酸性材料包括以下,或者甚至优选由以下组成:酸性x-沸石或y-沸石、丝光沸石、zeolite socony mobil

–

5(zsm-5)或其组合。

52.特别优选的是,步骤ii)的固体酸性材料包括以下,或者甚至由以下组成:磷酸铝(aluminophospates,alpo)、磷酸硅铝(silicoaluminimophosphate,sapo)或其组合。

53.在本发明的一些优选实施方案中,步骤ii)的固体酸性材料包括酸性漂白粘土、酸性柱撑粘土或其组合。

54.在本发明的一些优选实施方案中,步骤ii)的固体酸性材料包括al2o3、zro2或其组合。

55.在本发明的一些优选实施方案中,步骤ii)的固体酸性材料包括以下,或者甚至由以下组成:结晶sio

2-al2o3、结晶sio2-zro2、无定形sio

2-al2o3或其组合。

56.在本发明的一些优选实施方案中,步骤ii)的固体酸性材料包括硫酸盐化zro2。

57.在本发明的另一些优选实施方案中,步骤ii)的固体酸性材料包括负载在sio2或zro2上的三氟甲磺酸、硫酸或磺酸。

58.在本发明的一些优选实施方案中,步骤ii)的固体酸性材料包括以下,或者甚至由以下组成:磺化基体,例如磺化四氟乙烯基氟聚合物-共聚物(例如nafion

tm

)。

59.第一和/或第二含甘油单酯的组合物优选地包含:

[0060]-至少25%w/w甘油单酯,

[0061]-至少1ppm缩水甘油等同物,和

[0062]-甘油、甘油二酯和甘油三酯。

[0063]

在本发明的一些优选实施方案中,第一和/或第二mcc包含至少30%w/w,更优选至少34%w/w,甚至更优选至少40%,并且最优选至少50%w/w的甘油单酯。

[0064]

可以优选甚至更高浓度的甘油单酯,并且在本发明的一些优选实施方案中,第一和/或第二mcc包含至少80%w/w,更优选至少90%w/w,甚至更优选至少95%,并且最优选至少97%w/w的甘油单酯。

[0065]

在本发明的一些优选实施方案中,第一和/或第二mcc包含至多30%w/w,更优选至多25%w/w,甚至更优选至多15%,并且最优选至多5%w/w的甘油。

[0066]

可以优选甚至更少的甘油,特别是在步骤ii)的含量中,因此在本发明的一些优选实施方案中,第一和/或第二mcc包含至多5%w/w,更优选至多2%w/w,甚至更优选至多0.5%,并且最优选至多0.1%w/w的甘油。

[0067]

在本发明的一些优选实施方案中,第一和/或第二mcc包含至多30%w/w的甘油三酯,更优选至多20%w/w的甘油三酯,甚至更优选至多10%w/w的甘油三酯,并且最优选至多5%w/w的甘油三酯。

[0068]

可能需要甚至更少的甘油三酯,因此在本发明的一些优选实施方案中,第一和/或第二mcc包含至多4%w/w的甘油三酯,更优选至多2%w/w的甘油三酯,甚至更优选至多0.5%w/w的甘油三酯,并且最优选至多0.1%w/w的甘油三酯。

[0069]

在本发明的一些优选实施方案中,第一和/或第二mcc包含至少50%w/w,更优选至少60%w/w,甚至更优选至少70%,并且最优选至少80%w/w的总量的甘油单酯和甘油二酯。

[0070]

在本发明的一些优选实施方案中,第一和/或第二mcc的缩水甘油等同物含量为至少1ppm。此外,第一和/或第二mcc的缩水甘油等同物含量高于含甘油单酯的产品的缩水甘油等同物含量,优选高至少20%,更优选高至少50%,甚至更优选高至少100%,并且最优选高至少200%。

[0071]

在本发明的一些优选实施方案中,第一和/或第二mcc包含至少2ppm,更优选至少5ppm,甚至更优选至少10ppm,并且最优选至少15ppm的量的缩水甘油等同物。可以达到甚至更高的缩水甘油等同物含量,并且在本发明的一些优选实施方案中,第一和/或第二mcc包含至少25ppm,更优选至少50ppm,甚至更优选至少100ppm,并且最优选至少200ppm的量的缩水甘油等同物。

[0072]

在本发明的一些优选实施方案中,第一和/或第二mcc包含1ppm至2000ppm,更优选5ppm至1000ppm,甚至更优选10ppm至800ppm,并且最优选20ppm至600ppm的量的缩水甘油等同物。例如,第一和/或第二mcc可以优选地包含50ppm至500ppm,并且更优选100ppm至300ppm的量的缩水甘油等同物。

[0073]

在本发明的一些优选实施方案中,第一和/或第二mcc的碘值为至少20,更优选为至少40,甚至优选为至少60,并且最优选为至少75。例如可以优选的是,mcc1的碘值为20至200,更优选为40至150,甚至更优选为60至140,并且最优选为75至120。

[0074]

在本发明的另一些优选实施方案中,第一mcc的碘值小于20,更优选为至多15,甚至优选为至多10,并且最优选为至多5。

[0075]

在本发明的一些优选实施方案中,第一和/或第二mcc的过氧化值为至多10meq/kg,更优选为至多5meq/kg,甚至优选为至多2meq/kg,并且最优选为至多1meq/kg。此外优选的是,用于制备mcc的原材料同样具有优选至多10meq/kg,更优选至多5meq/kg,甚至优选至多2meq/kg,并且最优选至多1meq/kg的低过氧化值。

[0076]

特别优选的是,本发明的方法包括以下步骤:

[0077]

a)在足以提供如下反应混合物的条件下使甘油与甘油二酯和/或甘油三酯接触,所述反应混合物包含:-至少25%w/w甘油单酯,-至少1%w/w甘油,-甘油二酯和/或甘油三酯,和-至少1ppm的缩水甘油等同物,

[0078]

b)使来源于步骤a)的反应混合物的组合物经受蒸馏以除去一定量的甘油,从而提供甘油富集的第一馏出物和甘油单酯富集的第一蒸馏剩余物,

[0079]

c)任选地,使第一蒸馏剩余物经受蒸馏以进一步富集甘油单酯,从而提供甘油单酯富集的第二馏出物和甘油二酯贫化的第二蒸馏剩余物,

[0080]

d)任选地,进一步纯化第一蒸馏剩余物和/或第二馏出物,

[0081]

以及回收步骤b)的第一蒸馏剩余物、步骤c)的第二馏出物或步骤d)的进一步经纯化的组合物作为含甘油单酯的产物,

[0082]

以及其中第一和/或第二含甘油单酯的组合物为来源于步骤a)、b)、c)或d)的组合物。

[0083]

在本发明的上下文中,术语“来源于”先前组合物的“组合物”包含先前组合物的至少显著部分的甘油单酯,并且优选具有与先前组合物基本相同或者甚至更高的甘油单酯与甘油二酯之间的重量比。

[0084]“来源于”先前组合物的“组合物”优选地包含先前组合物的至少50%w/w的甘油单酯,更优选至少70%w/w,甚至更优选至少90%w/w,并且最优选先前组合物的至少95%w/w的甘油单酯。

[0085]

在本发明的优选实施方案中,“来源于”先前组合物的“组合物”是先前组合物本身或其甘油单酯浓缩物。

[0086]

在本发明的上下文中,术语先前组合物的“甘油单酯浓缩物”涉及通过将先前组合物加工成包含比先前组合物更高的绝对浓度的甘油单酯而制备的组合物。这样的用于浓缩甘油单酯的方法是技术人员公知的,并且包括例如相分离。

[0087]

在本发明的一些优选实施方案中,来源于步骤a)的反应混合物的组合物通过从步骤a)的反应混合物中除去至少一些甘油,优选通过液体甘油相的分离来获得。

[0088]

如上所述,步骤a)包括在足以提供如下反应混合物的条件下使甘油与甘油二酯

和/或甘油三酯接触,所述反应混合物包含:-至少25%w/w甘油单酯,-至少1%w/w甘油,-甘油二酯和/或甘油三酯,和-至少1ppm的缩水甘油等同物。

[0089]

用于生产甘油单酯的方法是本领域技术人员公知的,并且步骤a)的接触通常在220℃至300℃范围内,并且更优选250℃至300℃范围内的温度下进行。通常在合适的催化剂存在下以及在有助于形成甘油单酯的压力下进行接触。

[0090]

在本发明的一些优选实施方案中,步骤a)的反应混合物还包括以下中的一者或更多者:

[0091]

包含以下的反应混合物:-10%w/w至50%w/w甘油二酯,-1%w/w至30%w/w甘油三酯,和-0%w/w至10%w/w游离脂肪酸。

[0092]

在本发明的一些优选实施方案中,步骤a)的反应混合物包含:-25%w/w至60%w/w甘油单酯,-10%w/w至50%w/w甘油二酯,-1%w/w至30%w/w甘油三酯,-1%w/w至25%w/w甘油,-0%w/w至10%w/w游离脂肪酸,和-至少1ppm的缩水甘油等同物。

[0093]

步骤a)的反应混合物优选地包含至少5ppm,更优选至少10ppm,甚至更优选至少15ppm,并且最优选至少20ppm的量的缩水甘油等同物。

[0094]

可以达到甚至更高的缩水甘油等同物含量,并且在本发明的一些优选实施方案中,步骤a)的反应混合物包含至少50ppm,更优选至少100ppm,甚至更优选至少150ppm,并且最优选至少200ppm的量的缩水甘油等同物。

[0095]

在本发明的一些优选实施方案中,步骤a)的反应混合物包含1ppm至2000ppm,更优选5ppm至1000ppm,甚至更优选10ppm至800ppm,并且最优选20ppm至600ppm的量的缩水甘油等同物。例如,步骤a)的反应混合物可以优选地包含50ppm至500ppm,并且更优选100ppm至300ppm的量的缩水甘油等同物。

[0096]

在本发明的一些优选实施方案中,步骤a)的反应混合物的甘油单酯和甘油二酯的总量为至少50%w/w,更优选为至少60%w/w,甚至更优选为至少70%w/w,并且最优选为至少80%w/w。

[0097]

在本发明的一些优选实施方案中,步骤a)的反应混合物的碘值为至少20,更优选为至少40,甚至优选为至少60,并且最优选为至少75。例如可以优选的是,步骤a)的反应混合物的碘值为20至200,更优选为40至150,甚至更优选为60至140,并且最优选为75至120。

[0098]

在本发明的另一些优选实施方案中,步骤a)的反应混合物的碘值小于20,更优选为至多15,甚至优选为至多10,并且最优选为至多5。

[0099]

在本发明的一些优选实施方案中,步骤a)的反应混合物的过氧化值为至多10meq/

kg,更优选为至多5meq/kg,甚至优选为至多2meq/kg,并且最优选为至多1meq/kg。此外优选的是,用于制备步骤a)的反应混合物的原材料同样具有优选至多10meq/kg,更优选至多5meq/kg,甚至优选至多2meq/kg,并且最优选至多1meq/kg的低过氧化值。

[0100]

如上所述,步骤b)包括使来源于步骤a)的反应混合物的组合物经受蒸馏以除去一定量的甘油,从而提供甘油富集的第一馏出物和甘油单酯富集的第一蒸馏剩余物。

[0101]

在本发明的一些优选实施方案中,在步骤b)中蒸馏的来源于步骤a)的反应混合物的组合物包含:-25%w/w至80%w/w甘油单酯,-10%w/w至50%w/w甘油二酯,-1%w/w至30%w/w甘油三酯,-1%w/w至25%w/w的甘油,-0%w/w至10%w/w游离脂肪酸,和-至少1ppm的缩水甘油等同物。

[0102]

步骤b)的蒸馏可以例如涉及连续的盘式、薄层、填充柱或短程蒸馏。合适的温度和压力优选在100℃至210℃和0.001毫巴至50毫巴的范围内,更优选在110℃至190℃和0.01毫巴至20毫巴的范围内,甚至更优选在120℃至170℃和0.1毫巴至10毫巴的范围内。过热蒸汽可以例如用于增加盘式或填充式蒸馏柱上的甘油的去除。

[0103]

如上所述,本发明的方法可以任选地包括使第一蒸馏剩余物经受蒸馏以进一步富集甘油单酯,从而提供甘油单酯富集的第二馏出物和甘油二酯贫化的第二蒸馏剩余物的步骤c)。

[0104]

因此,在本发明的一些优选实施方案中,本发明的方法包括使第一蒸馏剩余物经受蒸馏以进一步富集甘油单酯,从而提供甘油单酯富集的第二馏出物和甘油二酯贫化的第二蒸馏剩余物的步骤c)。

[0105]

然而,在本发明的另一些优选实施方案中,所述方法不包括步骤c)。

[0106]

步骤c)的蒸馏可以例如实施为使用150℃至250℃和0.0001毫巴至10毫巴,优选160℃至230℃和0.001毫巴至1毫巴,甚至更优选170℃至220℃和0.001毫巴至0.1毫巴范围内的温度和压力的连续短程蒸馏。

[0107]

如上所述,本发明的方法任选地包括d)进一步纯化第一蒸馏剩余物和/或第二馏出物。

[0108]

因此,在本发明的一些优选实施方案中,本发明的方法包括步骤d)。然而,在本发明的另一些优选实施方案中,所述方法不包括步骤d)。

[0109]

进一步纯化可以例如涉及在填充式或盘式蒸馏柱上进行汽提,使用吸附性漂白剂(例如漂白土)和/或还原性漂白剂(例如过氧化氢、硼氢化钠或次磷酸钠)进行漂白。

[0110]

在本发明的一些优选实施方案中,所述方法至少包括步骤i),并且步骤i)在步骤b)期间或之前进行。

[0111]

在本发明的一些优选实施方案中,所述方法至少包括步骤i)和步骤c),并且步骤i)在步骤c)的蒸馏之前进行。

[0112]

在本发明的一些优选实施方案中,所述方法至少包括步骤i)和步骤d),并且步骤i)在步骤d)的进一步纯化之前进行。

[0113]

在本发明的一些优选实施方案中,本发明的方法至少包括步骤ii),并且步骤ii)在步骤b)之后进行,并且如果步骤c)和/或d)构成所述方法的一部分,则优选在步骤c)和/或d)之后进行。

[0114]

本发明人已经发现,对具有相对低浓度的甘油的组合物进行步骤ii)是有利的。因此优选的是,mcc2的甘油含量为至多10%w/w,更优选为至多5%w/w,甚至更优选为至多1%w/w,并且最优选为至多0.5%w/w。

[0115]

如果在生产之后不直接使用,则优选将含甘油单酯的产品包装在合适的容器中。所述合适的容器可以例如为卡车中的散装运输集装箱、中型散装集装箱、桶、罐、袋、或箱。如果使用箱,则其优选地具有内部与含甘油单酯的产品接触的聚合物内衬。如果将含甘油单酯的产品转移至卡车中的散装运输集装箱中,则通常优选的是将含甘油单酯的产品保持在足以在储存和运输期间使其保持液态的温度下。

[0116]

本发明的另一个方面涉及例如可根据本文中所述的方法获得的含甘油单酯的产品。

[0117]

含甘油单酯的产品优选地包含:

[0118]-至少80%w/w甘油单酯,

[0119]-至多1ppm缩水甘油等同物,以及

[0120]-任选地,甘油、甘油二酯和甘油三酯。

[0121]

在本发明的一些优选实施方案中,含甘油单酯的产品包含至少50%w/w,更优选至少60%w/w,甚至更优选至少70%,并且最优选至少75%w/w的甘油单酯。

[0122]

可以优选甚至更高浓度的甘油单酯,并且在本发明的一些优选实施方案中,含甘油单酯的产品包含至少80%w/w,更优选至少90%w/w,甚至更优选至少95%,并且最优选至少97%w/w的甘油单酯。

[0123]

在本发明的一些优选实施方案中,含甘油单酯的产品包含至多5%w/w,更优选至多2%w/w,甚至更优选至多0.5%,并且最优选至多0.1%w/w的甘油。

[0124]

在本发明的一些优选实施方案中,含甘油单酯的产品包含至多2%w/w,更优选至多1%w/w,甚至更优选至多0.3%,并且最优选至多0.1%w/w的总量的水。

[0125]

在本发明的一些优选实施方案中,含甘油单酯的产品包含至多5%w/w的甘油三酯,更优选至多2%w/w的甘油三酯,甚至更优选至多0.5%w/w的甘油三酯,并且最优选至多0.1%w/w的甘油三酯。

[0126]

在本发明的一些优选实施方案中,含甘油单酯的产品包含至少70%w/w,更优选至少60%w/w,甚至更优选至少70%,并且最优选至少80%w/w的总量的甘油单酯和甘油二酯。

[0127]

可以优选甚至更高浓度的甘油单酯,并且在本发明的一些优选实施方案中,含甘油单酯的产品包含至少80%w/w的甘油单酯,更优选至少90%w/w,甚至更优选至少95%,并且最优选至少97%w/w的总量的甘油单酯和甘油二酯。

[0128]

在本发明的一些优选实施方案中,含甘油单酯的产品的缩水甘油等同物含量为至多10ppm,更优选为至多5ppm,甚至更优选为至多1ppm,并且最优选为至多0.5ppm。

[0129]

本发明人已经证明,本发明使得可以实现甚至更低的缩水甘油等同物含量,并且在本发明的一些优选实施方案中,含甘油单酯的产品的缩水甘油等同物含量为至多0.3ppm,更优选为至多0.1ppm,甚至更优选为至多0.05ppm,并且最优选为至多0.02ppm。

[0130]

在本发明的一些优选实施方案中,含甘油单酯的产品的碘值为至少20,更优选为至少40,甚至优选为至少60,并且最优选为至少75。例如可以优选的是,含甘油单酯的产品的碘值为20至200,更优选为40至150,甚至更优选为60至140,并且最优选为75至120。

[0131]

在本发明的另一些优选实施方案中,含甘油单酯的产品的碘值小于20,更优选为至多15,甚至优选为至多10,并且最优选为至多5。

[0132]

在本发明的一些优选实施方案中,含甘油单酯的产品的过氧化值为至多10meq/kg,更优选为至多5meq/kg,甚至优选为至多2meq/kg,并且最优选为至多1meq/kg。

[0133]

本发明人已经发现,本发明对于生产具有高的甘油单酯含量、低的缩水甘油当量含量的含甘油单酯的产品特别有用。

[0134]

因此,在本发明的一些特别优选的实施方案中,含甘油单酯的产品包含:

[0135]-至少90%w/w甘油单酯,更优选95%w/w甘油单酯,并且甚至更优选至少97%w/w甘油单酯,以及

[0136]-至多10ppm,更优选至多5ppm,甚至更优选至多1ppm,并且最优选至多0.5ppm的缩水甘油等同物含量。

[0137]

本发明人还发现,本发明对于生产具有高的甘油单酯含量、低的缩水甘油当量含量和低过氧化值的含甘油单酯的产品特别有用。这在生产更易于形成过氧化物的具有高不饱和度的含甘油单酯的产品时甚至更为明显。

[0138]

因此,在本发明的一些特别优选的实施方案中,含甘油单酯的产品包含:

[0139]-至少90%w/w甘油单酯,更优选95%w/w甘油单酯,并且甚至更优选至少97%w/w甘油单酯,

[0140]-至多10ppm,更优选至多5ppm,甚至更优选至多1ppm,并且最优选至多0.5ppm的缩水甘油等同物,

[0141]

并且具有:

[0142]-至多10meq/kg,更优选至多5meq/kg,甚至优选至多2meq/kg,并且最优选至多1meq/kg的过氧化值。

[0143]

在本发明的另一些优选实施方案中,含甘油单酯的产品包含:

[0144]-至少90%w/w甘油单酯,更优选95%w/w甘油单酯,并且甚至更优选至少97%w/w甘油单酯,

[0145]-至多10ppm,更优选至多5ppm,甚至更优选至多1ppm,并且最优选至多0.5ppm的缩水甘油等同物含量,

[0146]

并且具有:

[0147]-至多10meq/kg,更优选至多5meq/kg,甚至优选至多2meq/kg,并且最优选至多1meq/kg的过氧化值,

[0148]-至少20,更优选至少40,甚至优选至少60,并且最优选至少75的碘值。

[0149]

本发明的又一个方面涉及步骤i)和/或步骤ii)用于生产包含至少25%w/w甘油单酯并且具有低的缩水甘油等同物含量的含甘油单酯的产品的用途;其中步骤i)包括对包含至少25%w/w甘油单酯的第一含甘油单酯的组合物进行热处理,所述热处理涉及将含甘油单酯的组合物加热至90℃至210℃范围内的温度,优选持续足以将缩水甘油等同物总含量降低至少50%的持续时间,以及其中

步骤ii)包括使包含至少25%w/w甘油单酯的第二含甘油单酯的组合物与优选不溶于甘油单酯的固体酸性材料接触。

[0150]

上述用途优选地用于降低mcc中的缩水甘油等同物含量,并因此降低了最终含甘油单酯的产品中的缩水甘油等同物含量。

[0151]

以上已经参照具体实施方案和方面描述了本发明。然而,在本发明的范围内,除上述之外的另一些实施方案同样是可能的。除非另有说明,否则本发明的多个实施方案和方面的不同特征和步骤可以以本文中所述方式以外的其他方式组合。

[0152]

实施例

[0153]

分析1.1:缩水甘油等同物含量的测定

[0154]

缩水甘油等同物含量根据2017年重新批准的aocs official method cd 29b-13测定。

[0155]

分析1.2:甘油单酯、甘油二酯、甘油三酯、游离甘油和游离脂肪酸的量的测定

[0156]

甘油单酯(mag)、甘油二酯(diglyceride,dag)、甘油三酯(triglyceride,tag)、游离甘油和游离脂肪酸(free fatty acids,ffa)的量根据2009年重新批准的aocs official method cd 11b-91测定。

[0157]

分析1.3:过氧化值的测定

[0158]

样品的过氧化值根据aocs official method cd 8b-90测定。过氧化值以单位meq h2o2/kg样品提供。

[0159]

分析1.4:碘值的测定

[0160]

样品的碘值(iv)根据aoac official method 993.20测定。碘值表示为100g的测试部分按照规定程序吸收的碘克数。

[0161]

分析1.5:lovibond颜色的测定

[0162]

lovibond颜色根据aocs cc 13j-97测量。样品在25.4mm(1英寸)池通路长度的比色皿中测量。

[0163]

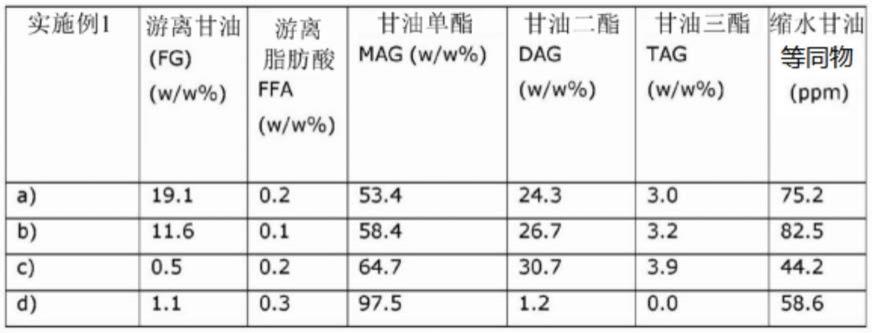

实施例1:用于生产甘油单酯和甘油二酯的传统方法

[0164]

传统的含甘油单酯的产品使用步骤a)、b)、c)和d)来生产。a)将90g甘油、210g高油酸葵花籽油(碘值=80)和0.75g naoh(s)放置在三颈圆底烧瓶中并搅拌。在500毫巴下将反应混合物加热至250℃在达到反应温度之后持续60分钟。将热的反应混合物在冰/水浴中迅速冷却至80℃。在搅拌下添加0.72g h3po4(85%水溶液),并通过过滤除去形成的沉淀物。分析反应混合物的组成和总缩水甘油含量。b)使来自步骤a)的反应混合物在分液漏斗中在80℃下的加热箱中分离60分钟。除去并丢弃下层甘油相,并且收集上层甘油酯相并分析其组成和总缩水甘油含量。c)在130℃和0.3毫巴压力下将来自步骤b)的产物在uic kdl 5短程真空蒸馏设备上蒸馏,并收集产物作为剩余物。分析产物的组成和总缩水甘油含量。d)在170℃和0.001毫巴压力下将来自步骤c)的产物在uic kdl 5短程真空蒸馏设备上蒸馏,并收集产品作为馏出物。分析产品的组成和缩水甘油等同物含量。

[0165]

结果总结如下:

[0166]

实施例2:不同温度下的热处理效果

[0167]

在n2下将如实施例1b)中所述制备的产物加热至110℃、150℃、180℃、210℃、230℃和250℃持续10分钟,然后迅速冷却至25℃。分析产物的组成和缩水甘油等同物含量。结果总结如下并示于图1中:

[0168]

结论:

[0169]

用于减少缩水甘油的最有效温度为约180℃。此外观察到,在180℃至250℃的温度范围内操作时,mag的含量降低。

[0170]

实施例3:140℃下的不同持续时间的热处理

[0171]

在n2下将如实施例1d)中所述制备的产品加热至140℃,并在n2下于0小时、4小时、8小时和12小时时取样,然后迅速冷却至25℃。分析产品的组成和缩水甘油等同物含量。结果总结如下并示于图2中:

[0172]

结论:

[0173]

在8小时之后,缩水甘油显著减少,然而mag的含量从98.1%降低至95.2%,这降低了成品的品质。

[0174]

实施例4:不同固体酸性材料的缩水甘油减少效果

[0175]

将来自实施例1d)的产品加热至110℃并添加1%或2%的多相催化剂,并在n2下将混合物在110℃下搅拌10分钟。通过过滤除去催化剂并将反应混合物迅速冷却至25℃。分析产品的组成和缩水甘油等同物含量。结果总结如下并示于图3中:

[0176]

结论:

[0177]

通过添加各种酸性催化剂加速了缩水甘油的减少,然而根据所使用的酸性催化剂的类型,mag含量以不同的速率降低。

[0178]

实施例5:固体酸性材料的浓度对缩水甘油去除的影响

[0179]

将来自实施例1d)的产品加热至110℃并添加0.25%、0.50%或1.00%siral 40,并在n2下将混合物在110℃下搅拌10分钟。通过过滤除去催化剂并将反应混合物迅速冷却至25℃。分析产品的组成和缩水甘油等同物含量。结果总结如下并示于图4中:

[0180]

结论:

[0181]

缩水甘油的减少随着较高量的siral 40而显著增加,但仅观察到非常有限的mag的降解。

[0182]

实施例6:低甘油环境中的热处理与固体酸性材料之间的协同作用

[0183]

将来自实施例1d)的产品加热至110℃、150℃或180℃并添加1.00%siral 40,并在n2下将混合物在110℃、150℃或180℃下搅拌10分钟。通过过滤除去催化剂并将反应混合物迅速冷却至25℃。在不添加催化剂的情况下,使用完全相同的程序对每个温度进行参考试验。分析产品的组成、总lovibond颜色和缩水甘油等同物含量。结果总结如下:

[0184]

结论:

[0185]

该实施例表明,缩水甘油的降解在110℃至180℃下加速,并且通过添加siral 40减少了mag的降解。此外,lovibond红色和黄色在150℃和180℃下通过添加siral 40而减少。

[0186]

实施例7:蒸馏之前和之后的热处理

[0187]

1)如实施例1的步骤a)和b)中所述制备产物,并在n2下取步骤b)-产物的样品,然后迅速冷却至25℃。分析样品的缩水甘油。

[0188]

2)在n2下将来自步骤1)的产物加热至150℃持续60分钟的持续时间。在n2下取样,然后迅速冷却至25℃。分析样品的缩水甘油。

[0189]

3)如实施例1的步骤c)和d)中所述蒸馏步骤2)的产物。在n2下取所得产物的样品,然后迅速冷却至25℃。分析样品的缩水甘油。

[0190]

4)在n2下将来自步骤3)的产物加热至100℃。在n2下于240分钟、480分钟、720分钟和1440分钟时取样,然后迅速冷却至25℃。分析产品的组成和缩水甘油等同物含量。结果总结如下。

[0191]

结论:

[0192]

本发明人已经发现,在甘油单酯生产过程中的多个阶段应用热处理是有益的。

[0193]

实施例8:蒸馏之前热处理,然后通过固体酸性材料处理

[0194]

1)如实施例1的步骤a)和b)中所述制备产物,并在n2下取步骤b)-产物的样品,然后迅速冷却至25℃。分析样品的缩水甘油。

[0195]

2)在n2下将来自步骤1)的产物加热至150℃持续60分钟的持续时间。在n2下取样,然后迅速冷却至25℃。分析样品的缩水甘油。

[0196]

3)如实施例1的步骤c)和d)中所述蒸馏步骤2)的产物。在n2下取步骤d)产物的样品,然后迅速冷却至25℃。分析样品的缩水甘油。

[0197]

4)将来自步骤3)的产物加热至150℃并添加1w/w%siral 40,并在n2下将混合物在150℃下搅拌10分钟。随后通过过滤除去siral 40并将反应混合物迅速冷却至25℃。分析产品的缩水甘油等同物含量。

[0198]

结论:

[0199]

本发明人已经发现,在蒸馏之前应用热处理然后在蒸馏之后用siral 40处理是有益的。

[0200]

实施例9.大规模生产-蒸馏之前热处理

[0201]

在工业甘油单酯/甘油单酯-甘油二酯生产设备中进行了一系列实验,以大规模地证明本发明的方法。过程设置的概要示于图6中。

[0202]

在倾析甘油之后插入热处理单元,因为预期这将提供成品的最佳产品品质。热处理作为使用可以容纳相当于2小时流向蒸馏设备的中间产物的量的中间罐的连续过程来进行。该罐为具有保护性氮气气氛的标准非搅拌不锈钢类型。将由倾析产生的中间产物通过板式热交换器加热,并进给至罐的顶部至罐的内侧壁上,以使与罐中产物的混合最小化。将产物从罐的底部泵出,并泵送至正常的蒸馏过程。通过使用入口泵和出口泵控制罐中的量来调节热处理时间。罐中的量由标准雷达液位传感器测量。或者可以使用称重传感器。设备中的最佳热处理条件为在约150℃至160℃下约110分钟至130分钟。

[0203]

以下典型结果是基于用每种含甘油单酯的组合物进行的3个独立实验的平均值而获得的。

[0204]

结论:本发明人已经证明,热处理过程可以应用于基于多种原材料的甘油单酯组合物,并且其可以大规模实施。

[0205]

实施例10.大规模生产-蒸馏之后热处理

[0206]

在工业甘油单酯/甘油单酯-甘油二酯生产设备中进行了一系列实验,以大规模地证明本发明的方法。过程设置的概要示于图7中。

[0207]

在蒸馏单元之后插入热处理单元以证明从经蒸馏的甘油单酯产品中除去缩水甘油的可能性。热处理作为使用可以容纳相当于2小时流向蒸馏设备的中间产物的量的中间罐的连续过程来操作。该罐为具有保护性氮气气氛的标准非搅拌不锈钢类型。将经蒸馏的产物通过板式热交换器加热,并进给至罐的顶部至罐的内侧壁上,以使与罐中产物的混合最小化。在分析之前,将产物从罐的底部泵出。通过使用入口泵和出口泵控制罐中的量来调节热处理时间。在以下实施例中,热处理涉及2小时的反应时间和155℃的热处理温度。

[0208]

以下典型结果是基于用每种含甘油单酯的组合物进行的2个独立实验的平均值而获得的。

[0209]

结论:本发明人已经证明,热处理过程可以应用于基于多种原材料的经蒸馏的甘油单酯组合物,并且其可以大规模实施32。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1