一种制备对二甲苯同时联产低碳烯烃的方法

1.本发明属于化学化工技术领域,具体涉及一种低碳芳烃与合成气直接制备对二甲苯同时联产低碳烯烃的方法。

背景技术:

2.对二甲苯(px)是最重要的二甲苯异构体,其主要用于生产对苯二甲酸,进一步生产各种聚酯。低碳烯烃包括乙烯、丙烯、丁烯,是重要的化工原料,全球年需求量超过2亿吨。目前,px以及低碳烯烃的工业生产主要依赖于石油,而由于我国富媒贫油的能源结构,我国石油大量依赖于进口。随着我国经济的快速发展,原油需求量逐年增加,原油对外依存度接近70%。合成气(co和h2的混合气)是煤、天然气、生物质等非石油资源转化的重要平台。因此如能从合成气出发同时制备对二甲苯和低碳烯烃两种重要的化工产品,具有重要的意义。

3.以往通过苯或者甲苯与合成气直接反应,可以获得对二甲苯,但是非芳烃的低碳烃产物中,以附加值低的低碳烷烃为主,高附加值的低碳烯烃的选择性低,造成了碳源的浪费。若想同时获得对二甲苯和低碳烯烃,通常是以甲醇与低附加值的甲苯为原料的烷基化反应来同时制备对二甲苯和低碳烯烃(bi等,chemcatchem 2014,6,713;cn 101417235a),若采用合成气作为原料,在制备前必须先将合成气转化为甲醇。

4.因此,开发甲苯或者苯与合成气直接制备对二甲苯同时联产低碳烯烃的技术具有十分重要的意义。

技术实现要素:

5.针对上述问题,本发明提供了一种催化剂及低碳芳烃(包括苯和甲苯,即碳六和碳七的芳烃)与合成气(即co和h2的混合气)直接制备对二甲苯同时联产低碳烯烃的方法。

6.本发明技术手段如下:

7.一种低碳芳烃与合成气制备对二甲苯同时联产低碳烯烃的方法,以甲苯或者苯中的一种或者两种,以及合成气为反应原料,在固定床、流化床或者移动床上进行转化反应,在催化剂的作用下同时制备对二甲苯以及低碳烯烃;

8.所述催化剂为双功能催化剂i+ii;组分i的活性成份为金属氧化物,组分ii为改性的沸石分子筛。

9.基于以上技术方案,优选的,所述的组分i金属氧化物为zro2、zncr

xo(1+1.5x)

、znal

xo(1+1.5x)

、zncr

x

alyo

(1+1.5x+1.5y)

、znzr

xo(1+2x)

、znga

xo(1+1.5x)

、znin

xo(2+1.5x)

、mncr

x

oy中的一种或二种以上;所述x的取值范围是1~3.5,y的取值范围是0.1~10。

10.基于以上技术方案,优选的,所述的组分ii沸石分子筛的种类包括zsm-5、zsm-22、zsm-35、sapo-11、mcm-49、zsm-11中的至少一种。所述的上述分子筛可以是商业途径购买所得,也可以是自身合成的分子筛。

11.基于以上技术方案,优选的,所述的对于组分ii的改性元素为硅、磷、镁、硼、钙、

锶、钡、钛、铈、镧、钒、锆、钨中一种或者多种元素。

12.所述沸石分子筛采用硅改性的试剂为硅烷或者硅氧烷;

13.所述硅烷分子式为:

[0014][0015]

其中r1,r2,r3,r4独立的选自于氢、卤素、羟基、烷基、卤代烷基、芳香基、卤代芳香基;

[0016]

所述硅氧烷分子式为:

[0017][0018]

其中r5,r6独立的选自于氢、卤素、羟基、烷基、卤代烷基、芳香基、卤代芳香基,n为2~1000。

[0019]

所述磷的改性试剂可以是但不局限于磷酸、磷酸铵、磷酸一氢铵、磷酸二氢铵、三甲氧基膦、三乙氧基膦、三丙甲氧基膦、三丁氧基膦、甲基二乙氧基膦中的一种或多种;所述硼的改性试剂可以是但不局限于硼酸、硼酸铵;所述镁、钙、锶、钡、钛、铈、镧、钒、锆、钨的改性试剂可以是但不局限于相应的醋酸盐、硝酸盐、碳酸盐、碳酸氢盐、氯化物、溴化物、氟化物。改性方法可以但不局限于浸渍法、离子交换法。所述改性元素的在分子筛中的质量比为0.5%~40%。

[0020]

基于以上技术方案,优选的,所述组分i与组分ii的混合方式可以是通过浸渍法将组分i浸渍于组分ii,也可以是物理混合,还可以是床层堆叠:组分i床层堆于组分ii床层上方。

[0021]

基于以上技术方案,优选的,所述组分i与组分ii的质量比是0.2~5:1。

[0022]

基于以上技术方案,优选的,所述原料中h2/co体积比为0.2~5,优选为1~3;co与h2压力为0.5~10mpa,优选为1~8mpa;co与h2气体空速为300~10000ml/g

cat

/h,优选为500~6000ml/g

cat

/h;低碳芳烃的液时空速为0.01~5h-1

,优选为0.1~2h-1

;反应温度为300~600℃,优选为350~500℃。

[0023]

作为一种实施方式,所述的反应器的数目至少一个,所述反应器为固定床、流化床或者移动床上的至少一种。

[0024]

较现有技术相比,本发明具有以下优点:

[0025]

1、本技术采用低附加值的低碳芳烃(苯、甲苯)为原料之一,生产高附加值的对二甲苯,具有很好的应用前景。

[0026]

2、采用该技术可同时高选择性地获得对二甲苯和低碳烯烃两种重要化学品。

[0027]

3、由低碳芳烃与合成气为反应原料一步法直接转化的催化剂为双功能催化剂,其中金属氧化物负责co加氢生成含氧中间体,改性的沸石分子筛则负责低碳芳烃以及该中间体的转化生成对二甲苯和低碳烯烃。

[0028]

4、单独分别使用本发明中所述的组分i或者组分ii皆不能完全实现本发明的功

能,例如单独使用i组分产物中甲烷选择性非常高,且转化率很低,而单独使用ii组不能活化转化合成气。只有i组分和ii组分协同催化才能实现低碳芳烃与合成气转化为对二甲苯同时联产低碳烯烃。

[0029]

5、相比于常规的沸石分子筛,改性沸石分子筛的表面酸浓度减弱,因而抑制了对二甲苯的异构化反应以及烷基化反应,使得产物中具有较高的对二甲苯选择性;另外,与常规的沸石分子筛相比,改性沸石分子筛的酸强度和酸量明显降低,有利于低碳烯烃的生成。

[0030]

6、将改性的沸石分子筛作为复合催化剂的组分应用本发明的反应中;反应过程具有很高的产品收率和选择性,对二甲苯在二甲苯中的选择性高达50%至99%,低碳烯烃在脂肪烃中的选择性高达50%~90%,具有很好的应用前景。

具体实施方式

[0031]

下面通过实施例对本发明做进一步阐述,但是本发明的权利要求范围不受这些实施例的限制。同时,实施例只是给出了实现此目的的部分条件,但并不意味着必须满足这些条件才可以达到此目的。

[0032]

实施例中分析方法以及转化率、选择性计算如下:

[0033]

一氧化碳转化率=[(进料中的一氧化碳的碳摩尔数)-(出料中的一氧化碳的碳摩尔数)]

÷

(进料中的一氧化碳的碳摩尔数)

×

100%,

[0034]

苯转化率=[(进料中的苯的碳摩尔数)-(出料中的苯的碳摩尔)]

÷

(进料中的苯的碳摩尔数)

×

100%,

[0035]

甲苯转化率=[(进料中的甲苯的碳摩尔数)-(出料中的甲苯的碳摩尔)]

÷

(进料中的甲苯的碳摩尔数)

×

100%,

[0036]

对二甲苯选择性=(出料中的对二甲苯碳摩尔数)

÷

(出料中的对二甲苯产物碳摩尔数+出料中的间二甲苯产物碳摩尔数+出料中的邻二甲苯产物碳摩尔数)

×

100%,

[0037]

低碳烯烃选择性=(出料中的低碳烯烃碳摩尔数)

÷

(出料中的所有非芳烃的烃类产物的碳摩尔数)

×

100%。

[0038]

组分i的制备

[0039]

(一)、沉淀法合成zro2材料:

[0040]

称取0.5g硝酸氧锆于容器中,再称取0.795g(7.5mmol)加入上述硝酸氧锆容器中,再量取30ml去离子水加入到容器中,70℃搅拌0.5h以上使溶液混合均匀,自然冷却至室温。反应液离心分离,收集离心分离后的沉淀物,用去离子水洗涤2次获得zro2金属氧化物前驱体;上述获得的产物在空气中烘干以后,在空气中500度焙烧3h,即得到zro2材料。记为ox-1。

[0041]

(二)沉淀法合成zncr

xo(1+1.5x)

、znal

xo(1+1.5x)

、zncr

x

alyo

(1+1.5x+1.5y)

、znzr

xo(1+2x)

、znga

xo(1+1.5x)

、znin

xo(2+1.5x)

、mncr

x

oy:

[0042]

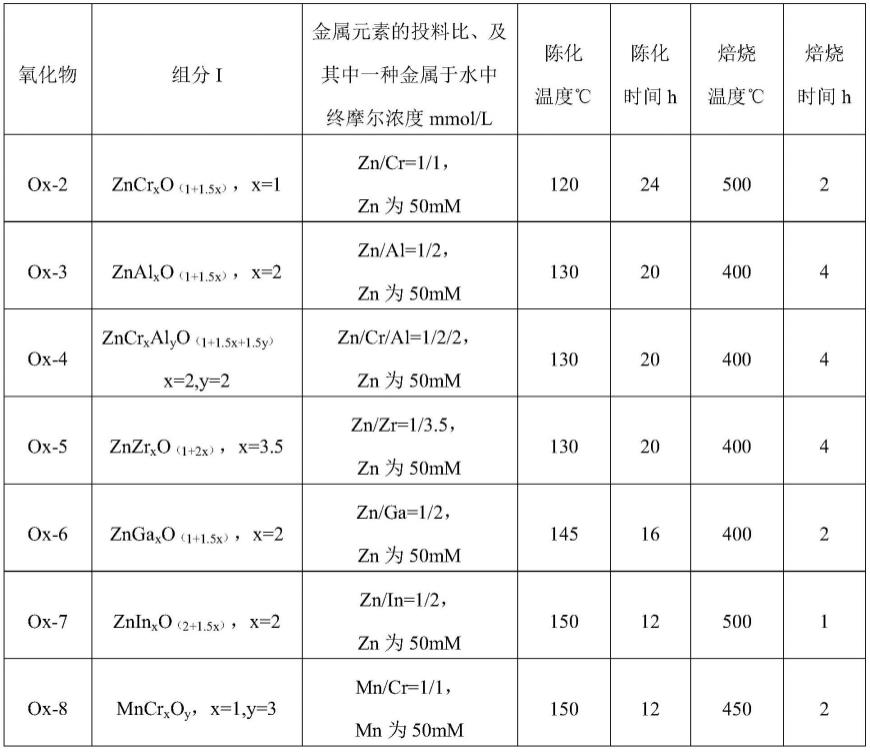

采用硝酸锌、硝酸铝、硝酸铬、硝酸锰、硝酸锆、硝酸镓、硝酸铟为前驱体,与碳酸铵,在室温下于水中相互混合(其中碳酸铵作为沉淀剂,投料比例为碳酸铵过量或者优选铵离子与金属离子的比例为1:1);将上述混合液陈化,然后取出洗涤、过滤和干燥,所得的固体在空气气氛下焙烧,获得金属氧化物,具体样品及其制备条件如下表1。

[0043]

表1金属氧化物的制备

[0044][0045]

组分ii的制备

[0046]

本发明组分ⅱ的分子筛可以是购买的商品化产品(选择其中符合权利要求的的分子筛),也可以是自行制备的分子筛。

[0047]

硅改性的zsm-5分子筛:取6g teos溶于100ml正己烷中,置于三口烧瓶中,加入10g zsm-5分子筛,70摄氏度回流处理3h,随后蒸发掉正己烷,110摄氏度干燥样品,500摄氏度空气中焙烧样品。记为z-1。

[0048]

以z-1为原料重复上述步骤,获得的样品记为z-2,z-2为硅改性的分子筛。

[0049]

以z-2为原料采用浸渍法制备z-3:2.3g磷酸溶于10毫升蒸馏水中,加入8g z-3搅拌均匀,室温浸渍12h,110摄氏度干燥12h,500摄氏度马弗炉中焙烧4h。获得的产品记为z-3,z-3为硅和磷改性的分子筛。

[0050]

以z-2为原料采用浸渍法制备z-4:3g六水硝酸镧溶于10毫升蒸馏水中,加入8g z-3搅拌均匀,室温浸渍12h,110摄氏度干燥12h,500摄氏度马弗炉中焙烧4h。获得的产品记为z-4,z-4为硅和镧改性的分子筛。

[0051]

采用浸渍法制备改性的分子筛:将一定量的金属盐溶于10ml水中,加入10g的分子筛,室温浸渍12h,110摄氏摄氏度干燥12h,550摄氏度马弗炉中焙烧4h。所采用的分子筛以及具体的实验条件和所得的样品编号如表2所示。

[0052]

表2浸渍法制备改性的分子筛

[0053]

样品命名分子筛盐的种类与质量

z-510g zsm-56g硝酸镧z-610g zsm-125.2g硝酸镁z-710g zsm-354.8g硝酸锶z-810g sapo-113.2g硝酸氧锆z-910g mcm-495.1g六水硝酸铈z-1010g zsm-117.3g硝酸镁

[0054]

取10g teos溶于100ml正己烷中,置于三口烧瓶中,加入10g z-8,70摄氏度回流处理3h,随后蒸发掉正己烷,110摄氏度干燥样品,500摄氏度空气中焙烧样品。记为z-11。

[0055]

取8g聚硅氧烷(dow corning-550)溶于40ml环己烷中,置于烧杯中,加入10g z-9,室温搅拌均匀,随后蒸发掉环己烷,110摄氏度干燥样品,500摄氏度空气中焙烧样品。记为z-12。

[0056]

对比分子筛的制备:

[0057]

取10g teos溶于100ml正己烷中,置于三口烧瓶中,加入10g丝光沸石分子筛,70摄氏度回流处理3h,随后蒸发掉正己烷,110摄氏度干燥样品,500摄氏度空气中焙烧样品。记为z-13,z-13为硅改性的丝光沸石分子筛。

[0058]

以z-13为原料采用浸渍法制备z-14:3g硝酸锶溶于10毫升蒸馏水中,加入8g z-13搅拌均匀,室温浸渍12h,110摄氏度干燥12h,500摄氏度马弗炉中焙烧4h。获得的产品记为z-14,z-14为硅和锶改性的丝光沸石分子筛。

[0059]

取8g聚硅氧烷(dow corning-550)溶于40ml环己烷中,置于烧杯中,加入10g sapo-34分子筛,室温搅拌均匀,随后蒸发掉环己烷,110度干燥样品,500摄氏度空气中焙烧样品。记为z-15,z-15为硅改性的sapo-34分子筛。

[0060]

催化剂的制备

[0061]

物理混合:将所需比例的组分i和组分ii加入容器中,利用这些物料和/或容器的高速运动产生的挤压力、撞击力、裁剪力、摩擦力等中的一种或两种以上作用实现分离、破碎、混匀等目的,通过调变温度与载气气氛实现机械能、热能与化学能的转换,进一步调节不同组分间的相互作用。

[0062]

机械混合可采用机械搅拌、球磨、摇床混合、机械研磨中的一种或二种以上进行复合,具体如下:

[0063]

机械搅拌:在搅拌槽中,采用搅拌棒将组分i和组分ii进行混合,通过控制搅拌时间(5min-120min)和速率(30-300转/min),可以调节组分i和组分ii的混合程度和相对距离。

[0064]

球磨:利用磨料与催化剂在研磨罐内高速翻滚,对催化剂产生强烈冲击、碾压,达到分散、混合组分i和组分ii的作用。通过控制磨料(材质可以是不锈钢、玛瑙、石英。尺寸范围:5mm-15mm)与催化剂的比例(质量比范围:20-100:1),可以调节催化剂的粒度及相对距离。

[0065]

摇床混合法:将催化剂a和b预混合,并装入容器中;通过控制摇床的往复振荡或圆周振荡,实现组分i和组分ii的混合;通过调节振荡速度(范围:1-70转/分)和时间(范围:5min-120min),实现均匀混合并调节其相对距离。

[0066]

机械研磨法:将组分i和组分ii预混合,并装入容器中;在一定的压力(范围:5公

斤-20公斤)下,通过研具与混合的催化剂进行相对运动(速率范围:30-300转/min),达到调节催化剂粒度、相对距离和实现均匀混合的作用。

[0067]

具体的催化剂制备及其参数特征如表3所示。

[0068]

表3 i+ii复合催化剂的制备及其参数特征

[0069][0070][0071]

cat-13制备:采用浸渍法。将2g六水硝酸铬和1g硝酸氧锆溶于10ml溶于10ml水中,加入10g的z-2,室温浸渍12h,110摄氏度干燥12h,550摄氏度度马弗炉中焙烧5h,获得的催化剂记为cat-13。

[0072]

cat-14制备:床层堆叠:在固定床反应器中,按照反应原料流动方向为下,1gox-6置于1g z-5的上方。

[0073]

对比催化剂制备:1g ox-1与1g未改性的原始zsm-5采用摇床混合的方式均匀混合。产品记为cat-15。

[0074]

对比催化剂制备:1g ox-1与1g z-13采用摇床混合的方式均匀混合。产品记为cat-16。

[0075]

对比催化剂制备:1g ox-1与1g z-14采用机械搅拌的混合方式均匀混合。产品记为cat-17。

[0076]

对比催化剂制备:1g ox-1与1g z-15采用摇床混合的方式均匀混合。产品记为cat-18。

[0077]

催化反应实例

[0078]

该固定床反应装置配备气体质量流量计、在线产物分析色谱(反应器的尾气直接与色谱的定量阀连接,进行周期实时采样分析)。

[0079]

将上述本发明的催化剂在固定床中评价其性能,反应条件和反应结果如表4所示。

[0080]

表4催化剂的具体应用及其效果数据

[0081][0082][0083][0084]

注:表中

“‑‑”

表示该参数在此实验中无意义。

[0085]

对比例1采用的催化剂仅含有组分i,其苯转化率为0。

[0086]

对比例2采用的催化剂仅含有组分ii,co不转化。

[0087]

对比例3采用的催化剂中组分ii分子筛不经过任何改性,对二甲苯选择性和低碳烯烃选择性很低,不具备本发明所述的优异反应性能。

[0088]

对比例4采用的催化剂中组分ii分子筛为硅改性的丝光沸石分子筛,其对二甲苯选择性和低碳烯烃选择性很低,不具备本发明所述的优异反应性能。

[0089]

对比例5采用的催化剂中组分ii分子筛为硅和锶改性的丝光沸石分子筛,其对二甲苯选择性很低,不具备本发明所述的优异反应性能。

[0090]

对比例6采用的催化剂中组分ii分子筛为硅改性的sapo-34分子筛,其甲苯转化率和对二甲苯选择性很低,不具备本发明所述的优异反应性能。

[0091]

由上表可以看出氧化物的组成、结构,分子筛的种类以及改性,以及催化剂组分i和ii之间的匹配至关重要,与相关反应条件一起作用,直接影响一氧化碳的转化率、甲苯/苯转化率、对二甲苯选择性以及低碳烯烃选择性。

[0092]

以上所述,仅是本发明的几个实施例,并非对本发明做任何形式的限制,虽然本发明以较佳实施例揭示如上,然而并非用以限制本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1