一种膨胀模块的制备方法与流程

1.本发明一种膨胀模块的制备方法。

背景技术:

2.为了减少火灾对核电站带来的损失,核电站运用被动防火保护装置对现场的电缆、电气柜,传感器,电动阀等电气机械设备进行保护。但是对于电缆和电缆桥架的保护还需要考虑到电缆的散热问题,因此需要一种带膨胀模块的电缆和电缆桥架防火保护装置。当遇到火灾时,该膨胀模块能够迅速闭合,不影响桥架内电缆正常工作,由于发生火灾时的特殊环境,需要膨胀模块能够具有很好的防火能力,以及能够快速散热的散热性能。

3.目前对于膨胀模块的制备成型工艺主要是注塑成型,而对于注塑成型容易在成型过程中使产品产生气泡、空洞、变色、烧焦,此外如果在注塑过程中温度过高会使材料发生降解,使材料强度降低,影响使用性能,不能很好的满足核电站火灾时对于该膨胀模块的高性能要求。

技术实现要素:

4.本发明为了解决电缆和电缆桥架防火保护装置既能具有防火保护能力又能散除电缆产生的热量,提供一种膨胀模块挤压成型的制备方法,能有效地解决电缆和电缆桥架防火保护装置对电缆的散热问题。

5.一种膨胀模块的制备方法,其特征在于,制备步骤如下:

6.步骤1、备料:按照质量比例称量原材料,备用;

7.步骤2、混合:在多功能混合机中进行混合,按照107基胶、颜料、膨胀阻燃体系、增塑剂、交联剂、协效剂、催化剂的次序加入原材料,每次加入原材料后都按照先低速搅拌10~15min,低速搅拌参数为15~20hz,再高速搅拌25~40min,高速搅拌参数为35~40hz;混合均匀后按每块的量分装;

8.步骤3、压制:用四柱式液压机进行压制,在液压机中的模具中依次放置钢板、pe条、混合料、pe条;然后进行压制,在压制后要保压2~5min,压制好后取出;

9.步骤4、固化:将压制好的模块放于干燥阴凉处固化后拆除pe条和钢板;得到膨胀体,膨胀体呈长条状;

10.步骤5、安装:将膨胀体一侧与长条状的硅酸钙板进行粘接,养护2~5h,得到膨胀模块,再将粘接好的两组模块用u型卡扣和自攻螺丝进行固定,最后打包装箱

11.进一步的,所述步骤1中的原材料,其组成成份按质量份数计如下:

12.107基胶 100份

13.膨胀阻燃体系 360~380份

14.协效剂 12~20份

15.增塑剂 10~20份

16.颜料 20~35份

17.交联剂 8~16份

18.催化剂 1~3份

19.进一步的,所述107基胶为α,ω

‑

二羟基聚二甲基硅氧烷。

20.进一步的,所述膨胀阻燃体系为聚磷酸铵、三聚氰胺、季戊四醇中一种或多种的组合物。

21.进一步的,所述膨胀阻燃体系为聚磷酸铵、三聚氰胺、季戊四醇的组合物,聚磷酸铵、三聚氰胺、季戊四醇的质量比例为1:1:1。

22.进一步的,所述协效剂为氢氧化铝。

23.进一步的,所述增塑剂为二甲基硅油。

24.进一步的,所述颜料为黑色色浆。

25.进一步的,所述交联剂为甲基三丁酮肟基硅烷。

26.进一步的,所述催化剂为有机锡催化剂,为二丁基锡二月桂酸酯。

27.相比于现有技术,本发明的有益效果在于:

28.本发明区别于现有技术中的注塑成型。采用了挤压成型的方法,将原料混合制备好后,送入对应模具中,用液压机进行压制成型,并保压一定的时间使材料完全成型。这样的成型方式能够使材料很好的成型且使表面光洁无需二次修整,成型后的模块厚度均匀也不会产生气泡、变色等问题,且便于操作能快速成型。

29.本发明一种膨胀模块,应用于在电缆和电缆桥架防火保护装置上,作为电缆的通风散热口使用,而且可在遇火后快速闭合,保证内部电缆能够正常稳定工作3小时。

30.本发明采用三种阻燃材料配合使用的膨胀阻燃体系,能有效的提高膨胀模块的阻燃性能且能在受热情况下快速膨胀,磷系阻燃剂(聚磷酸铵)与氮系阻燃剂(三聚氰胺)有着优异的协同效应,而季戊四醇由于分子结构中含有多个羟基官能团,且结构对称含碳量高,非常适合膨胀性阻燃体系。除了膨胀阻燃体系外还配合使用协效剂可以将膨胀阻燃体系的功能发挥到最大。

具体实施方式

31.为使本发明的技术方案更加清晰明确,下面对本发明进行进一步描述,任何对本发明技术方案的技术特征进行等价替换和常规推理得出的方案均落入本发明保护范围。

32.实施例1

33.一种膨胀模块的制备方法,其特征在于,制备步骤如下:

34.步骤1、备料:按照质量比例称量原材料,备用;

35.步骤2、混合:在多功能混合机中进行混合,按照107基胶、颜料、膨胀阻燃体系、增塑剂、交联剂、协效剂、催化剂的次序加入原材料,每次加入原材料后都按照先低速搅拌10min,低速搅拌参数为15hz,再高速搅拌25min,高速搅拌参数为35hz;混合均匀后按每块的量分装;

36.步骤3、压制:用四柱式液压机进行压制,在液压机中的模具中依次放置钢板、pe条、混合料、pe条;压制时压力定值为100吨,然后进行压制,在压制后要保压2min,压制好后取出;

37.步骤4、固化:将压制好的模块放于干燥阴凉处固化48h后拆除pe条和钢板;得到膨

胀体,膨胀体呈长条状;

38.步骤5、安装:将膨胀体一侧与长条状的硅酸钙板进行粘接,养护2h,得到膨胀模块,再将粘接好的两组模块用u型卡扣和自攻螺丝进行固定,最后打包装箱。

39.所述步骤1中的原材料,其组成成份按质量份数计如下:

40.107基胶100份、膨胀阻燃体系365份、氢氧化铝14份、增塑剂12份、黑色色浆24份、甲基三丁酮肟基硅烷9份、有机锡1份;

41.107基胶为α,ω

‑

二羟基聚二甲基硅氧烷;膨胀阻燃体系为聚磷酸铵、三聚氰胺、季戊四醇的组合物,聚磷酸铵、三聚氰胺、季戊四醇的质量比例为1:1:1;增塑剂为二甲基硅油;有机锡催化剂为二丁基锡二月桂酸酯。

42.实施例2

43.一种膨胀模块的制备方法,其特征在于,制备步骤如下:

44.步骤1、备料:按照质量比例称量原材料,备用;

45.步骤2、混合:在多功能混合机中进行混合,按照107基胶、颜料、膨胀阻燃体系、增塑剂、交联剂、协效剂、催化剂的次序加入原材料,每次加入原材料后都按照先低速搅拌15min,低速搅拌参数为20hz,再高速搅拌40min,高速搅拌参数为40hz;混合均匀后按每块的量分装;

46.步骤3、压制:用四柱式液压机进行压制,在液压机中的模具中依次放置钢板、pe条、混合料、pe条;压制时压力定值为100吨,然后进行压制,在压制后要保压5min,压制好后取出;

47.步骤4、固化:将压制好的模块放于干燥阴凉处固化48h后拆除pe条和钢板;得到膨胀体,膨胀体呈长条状;

48.步骤5、安装:将膨胀体一侧与长条状的硅酸钙板进行粘接,养护5h,得到膨胀模块,再将粘接好的两组模块用u型卡扣和自攻螺丝进行固定,最后打包装箱。

49.所述步骤1中的原材料,其组成成份按质量份数计如下:

50.107基胶100份、膨胀阻燃体系370份、氢氧化铝18份、增塑剂14份、黑色色浆30份、甲基三丁酮肟基硅烷15份、有机锡2份;

51.107基胶为α,ω

‑

二羟基聚二甲基硅氧烷;膨胀阻燃体系为聚磷酸铵、三聚氰胺、季戊四醇的组合物,聚磷酸铵、三聚氰胺、季戊四醇的质量比例为1:1:1;增塑剂为二甲基硅油;有机锡催化剂为二丁基锡二月桂酸酯。

52.实施例3

53.一种膨胀模块的制备方法,其特征在于,制备步骤如下:

54.步骤1、备料:按照质量比例称量原材料,备用;

55.步骤2、混合:在多功能混合机中进行混合,按照107基胶、颜料、膨胀阻燃体系、增塑剂、交联剂、协效剂、催化剂的次序加入原材料,每次加入原材料后都按照先低速搅拌12min,低速搅拌参数为18hz,再高速搅拌30min,高速搅拌参数为38hz;混合均匀后按每块的量分装;

56.步骤3、压制:用四柱式液压机进行压制,在液压机中的模具中依次放置钢板、pe条、混合料、pe条;压制时压力定值为100吨,然后进行压制,在压制后要保压3min,压制好后取出;

57.步骤4、固化:将压制好的模块放于干燥阴凉处固化48h后拆除pe条和钢板;得到膨胀体,膨胀体呈长条状;

58.步骤5、安装:将膨胀体一侧与长条状的硅酸钙板进行粘接,养护3h,得到膨胀模块,再将粘接好的两组模块用u型卡扣和自攻螺丝进行固定,最后打包装箱。

59.所述步骤1中的原材料,其组成成份按质量份数计如下:

60.107基胶100份、膨胀阻燃体系377份、氢氧化铝13份、增塑剂19份、黑色色浆27份、甲基三丁酮肟基硅烷13份、有机锡3份;

61.107基胶为α,ω

‑

二羟基聚二甲基硅氧烷;膨胀阻燃体系为聚磷酸铵、三聚氰胺、季戊四醇的组合物,聚磷酸铵、三聚氰胺、季戊四醇的质量比例为1:1:1;增塑剂为二甲基硅油;有机锡催化剂为二丁基锡二月桂酸酯。

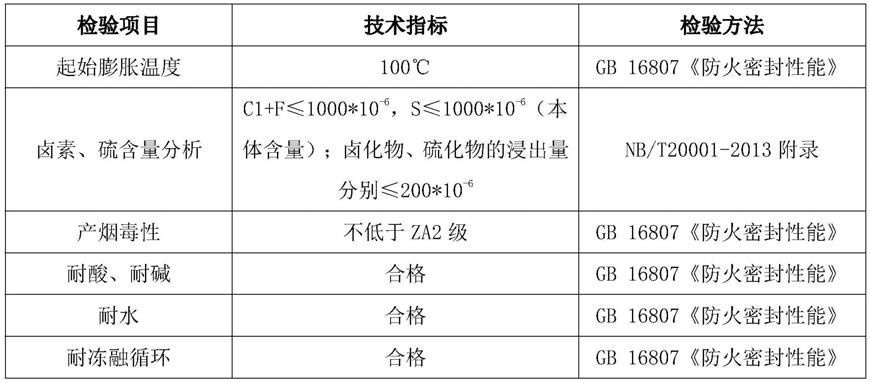

62.本发明制备的膨胀模块。具体性能指标,如下表所示:

[0063][0064]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1