一种再生利用废旧线路板非金属粉末所形成的填充料及其制备方法与流程

1.本发明属于废弃物再生利用技术领域,具体涉及一种再生利用废旧线路板非金属粉末所形成的填充料及其制备方法。

背景技术:

2.环境污染是指自然的或人为的破坏,向环境中添加某种物质而超过环境的自净能力而产生危害的行为,从而对生物的生长繁殖和人类的正常生活产生有害影响,破坏生态系统和人类正常生产和生活条件。

3.我国每年产生废旧线路板有600至800万吨,废电子线路板是玻璃纤维强化树脂和多种金属的混合物,最典型的电子废弃物,属危险废物一类,如不妥善处理与处置,不但会造成有用资源的大量流失,而且还会对环境产生严重危害,故对废电路板的全资源利用具有重大经济回收价值和环境保护意义。对废电子线路板中的金属物质被提取回收后,剩余的废电子线路板粉即热固性树脂粉及玻璃纤维粉末,实属危险废物,被当作无用垃圾丢弃或填埋或焚烧都不是合理的办法,都会对土壤大气等环境造成污染。且废电子线路板粉的物质成分中包括环氧树脂及骨架材料玻璃纤维等,其化学稳定性较高,在自然环境中不易降解,从而给废电子线路板粉的处理也带来治理难度。而废旧线路板中所含有的主要成分为热固性树脂,热固性树脂因其具有刚性大、硬度高、耐温高、制品尺寸稳定性好等优点,被广泛应用于家电行业、汽车制造、建筑材料等。

4.而如今,在垃圾分类的大力推行下,对废弃物进行分流处理,利用现有生产制造能力,回收利用回收品,实现垃圾的无害化处理越来越受到重视。其中,尤其是废旧固体塑料和废弃电子线路板的回收再利用的无害化加工,尤为受到关注。

5.如cn201110350720.7中公开了一种电路板的无害化处理以及资源综合回收的方法,其中采用电解法脱焊锡有效分离回收其他金属和非金属成分,同时使用有机溶剂萃取非金属部分,实现对非金属资源的有效回收,从而防止了非金属成分对环境的破坏,由此得到环氧树脂,环氧树脂作为一种危险废物,在焚烧时会产生有害气体且对大气造成污染,而在该专利中并没有对分离所得的环氧树脂提出进一步利用的技术方法,并且目前多数对于废旧电子线路板中的非金属成分采用打粉的模式回收,该专利的回收方法操作复杂,且成本较高。又如cn201810335615.8中公开了一种利用废旧热固性树脂制备柔性应变传感器的方法,其中利用废旧热固性树脂制备柔性应变传感器的方法,将废旧热固性树脂在惰性气氛中进行高温碳化处理制得碳化材料;在碳化材料上安装电极并连接外部导线,再使用聚合物弹性体进行封装固化,即得到柔性应变传感器,从而再生利用了热固性树脂,但该种方法条件严苛,需要在惰性气体中进行高温碳化处理,工艺成本较高,并且废旧热固性树脂大多就来源于废旧电子线路板等电子部件的非金属部分,故废旧线路板的再生利用应该也寻求更多样的方法方式。cn2020103335146.7中公开了一种具有阻燃性的改型再生塑料颗粒,其中包含聚乙烯15

‑

40份、聚碳酸酯8

‑

25份、转基因小鼠模型聚乙内酯12

‑

30份、六溴环十二

烷1

‑

8份、三氧化二锑2

‑

6份、五氧化二锑3

‑

5份、纳米二氧化硅4

‑

8份、玻璃纤维2

‑

12份、颜填料8

‑

20份、偶联剂3

‑

8份、分散剂3

‑

8份、稳定剂2

‑

6份、增塑剂4

‑

10份、抗氧化剂1

‑

5份、膨胀型阻燃剂5

‑

15份,其中通过在原料中加入膨胀型阻燃剂与抗氧化剂配合使用,能够增加改性再生塑料的阻燃性,该发明作为一种塑料颗粒亦可以作为填充料使用,但其仅仅是对塑料的再生利用提出了方案,对于阻燃性的优化还可得到进一步的改进方案。

技术实现要素:

6.本发明的第一目的是针对现有技术的不足,提供一种再生利用废旧线路板非金属粉末所形成的填充料及其制备方法,以解决现有技术中没有提出对废弃电子线路板非金属粉末的回收再利用的多样、低成本、操作简单的无害化加工方法的问题。

7.为解决上述技术问题,本发明采用的一个技术方案是:提供一种再生利用废旧线路板非金属粉末所形成的填充料,所述填充料由按重量计的以下各组分组成:25%

‑

65%固体塑料、25%

‑

65%废旧线路板非金属粉末、8

‑

12%加工助剂。

8.在上述技术方案中,所述废旧线路板非金属粉末主要来源于覆铜板厂的边角料,线路板加工厂的边角料和钻孔粉,以及回收废旧线路板的打粉厂。部分被回收废旧线路板的打粉厂打粉处理后提取铜、金、银、镍、钯等其他稀有金属以作它用,而剩余的废旧线路板的非金属成分一般占60%以上,打粉处理后的非金属部分中所含的废环氧树脂粉,由于具有无法彻底分离干净的金属粉末和卤素物质,在处置不当的情况下会有造成重金属污染或有毒物质析出的环境污染的可能性,因此属于危险废物。如不妥善处理与处置,不但会造成有用资源的大量流失,而且还会对环境产生严重危害,故对废电路板的全资源利用具有重大经济回收价值和环境保护意义。

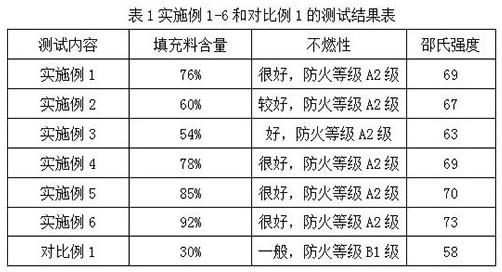

9.而在本技术方案中,采用上述的质量百分数配比,使得各个组分充分混合,进入平行双螺杆造粒机中后,塑料能够充分熔融,而废旧线路板非金属粉末中含有的是热固性树脂,其耐热性好,且受力不会变形,在平行双螺杆造粒机旋转螺杆作用下,并且在加工助剂的作用下,熔融的塑料和废旧线路板非金属粉末再次进一步被混合,并且在加工助剂的作用下塑料与废旧线路板非金属粉末之间产生非质变的力的作用,如范德华力等,在力的作用下,熔融的塑料能够充分流延废旧线路板非金属粉末的表面,以确保固体塑料对废旧线路板非金属粉末的包覆,达到无害化的目的。而本技术方案得到的产品对于固体塑料以及废旧线路板非金属粉末充分利用,环保且成本低,并且可用于塑料行板材及塑料制品作为填充,亦可用于喷塑和涂料中,采用上述的质量百分数配比的组分,能够提高本发明填充料在板材中的填充量,且能够提高原产本的性能强度和防火阻燃性,降低成本,形成再生资源利用循环经济。加工助剂选用一般常用的润滑剂、稳定剂、相容剂、色粉等。

10.作为优选,所述填充料由按重量计的以下各组分组成:30%固体塑料、60%废旧线路板非金属粉末、10%加工助剂。

11.其中,所述固体塑料为废旧固体塑料。在上述技术方案中,所述废旧固体塑料来源于生活固废和工业固废,垃圾分类后得以分拣出不同种类的塑料;还有塑料产品及其相关行业在工业生产过程中产生的各种边角料下脚料等塑料废弃物,对这些塑料废弃物进行分拣破碎清洗后,经过平行双螺杆造粒机在120℃至300℃的温度下混炼剪切塑化造粒成不同种类的塑料小颗粒。目前市场上专门分拣造粒回收塑料的厂家很多,只需采购不同种类的

回收塑料颗粒即可。该技术方案同时利用废旧固体塑料和废旧线路板非金属粉末,环保性能大大提高。

12.作为优选,所述固体塑料中为pe、pp、pvc、ps、pet、pa中的任意一种。

13.作为优选,所述加工助剂中含有偶联剂,所述偶联剂为硅烷偶联剂、钛酸酯偶联剂、钛铝酸酯偶联剂中的任意一种或多种混合物。

14.进一步优选,所述偶联剂的添加重量为所述填充量重量的0.3%

‑

1%。

15.在上述技术方案中,偶联剂作为一种在塑料配混中,改善合成树脂与无机填充剂或增强材料的界面性能的一种塑料添加剂,能够塑料加工过程中可降低合成树脂熔体的粘度,改善填充剂的分散度以提高加工性能,进而使制品获得良好的表面质量及机械、热和电性能,在本技术方案中,使用硅烷偶联剂,能够促进废旧线路板非金属粉末中的玻璃纤维等与塑料成分充分偶联,从而大幅度提高本填充料的物理性能;而钛酸酯偶联剂的亲有机部分通常为长链烃基,它与塑料聚合物链通过分子间的范德华力结合在一起,这种偶联左右尤其适用于pp、pe、pet等聚烯烃之类的热塑性塑料,同时长链的缠绕可转移应力应变,提高冲击强度、伸长率和剪切强度,同时可在保持拉伸强度的情况下,增加填充量;钛铝酸酯偶联剂是以铝代替了部分作为偶联剂的中心原子,减少了价格较高的钛的含量,降低成本,同时钛铝酸酯偶联剂兼具钛系和铝系偶联剂的特点,热稳定性更佳,同时使得无机填料与基体树脂之间产生偶联,有利于废旧线路板非金属粉末中的各个成分之间互相产生偶联,同时钛酸酯类偶联剂与硅烷偶联剂混合使用可以产生协同效果,使得固体塑料、废旧线路板非金属粉末、加工助剂各个成分之间产生充分的偶联,以改善填充料的分散度以提高加工性能,进而使制品获得良好的表面质量及机械、热和电性能。

16.作为优选,所述加工助剂中含有增塑剂。

17.进一步优选,所述增塑剂为邻苯二甲酸酯类增塑剂、磷酸酯类、偏苯三酸酯和氯化石蜡中的任意一种。

18.进一步优选,所述增塑剂的添加重量为所述填充料重量的0.1%

‑

2%。

19.增塑剂是在工业生产上被广泛使用的高分子材料助剂,从而提高聚合物材料即塑料的塑性,增塑剂的使用可以改善高分子材料的性能,降低生产成本,提高生产效益。增塑剂的作用主要是减弱树脂分子间的次价键,增加树脂分子键的移动性,降低树脂分子的结晶性,增加树脂分子的可塑性,使其柔韧性增强,容易加工,并在一定程度上与聚合物混溶的低挥发性有机物,它们基于削弱增塑剂分子对聚合物分子链间引力,能够降低聚合物熔体的粘度以及产物的玻璃化温度和弹性模量。

20.在上述技术方案中所述的增塑剂使用外增塑剂,不与聚合物起化学反应,不成为聚合物链段的一部分,如邻苯二甲酸酯类增塑剂是最常用的塑料增塑剂,而磷酸酯类增塑剂和氯化石蜡都具有阻燃作用,更加适合本发明工况,并且同废旧线路板非金属粉末中的卤族元素以及玻璃纤维工作增加本发明填充料的阻燃性能;而偏苯三酸酯具有较好的耐热性,能够适合在造粒条件下继续发挥增塑作用。使用增塑剂不仅能够在造粒过程中减少加热的成本,同时能够带给本发明填充料更好的阻燃性能。

21.本发明的第二目的是提供上述填充料的制备方法,所述方法包含备料、混合、上料、造粒,其中所述造粒过程中使用平行双螺杆造粒机进行剪切塑化,且在所述造粒前需要对所述平行双螺杆造粒机进行预热,设置预热温度为120℃

‑

250℃,设置造粒温度为130℃

‑

300℃。

22.在上述技术方案中,使用平行双螺杆造粒机进行本新型填料的造粒:本新型填充料中包含危险废物环氧树脂,环氧树脂是一种热固型树脂,故需要利用其它成分对其进行包覆,如此隔断环氧树脂与空气及外界的接触,实现无害化处理,所以选择使用平行双螺杆造粒机,平行双螺杆造粒机的料筒和螺杆均按积木式原理设计,可按需要进行不同组合。当物料经过加料口,在旋转螺杆的作用下,被搓成团状并沿螺槽滚动前进,因螺杆的剪切、压缩与搅拌作用,物料受到进一步的混炼和塑化,温度和压力逐步升高,呈现出粘流状态,并以一定的压力和温度通过机头,最后得到所需形状的制品。在平行双螺杆造粒机的作用下,所得到的新型填充料呈现固体塑料外层完全包覆内层废旧线路板非金属粉末的形状,从而实现了对废旧固体塑料和废旧线路板非金属粉末无害化的回收利用。由上述技术方案得到的新型填充料,可用于塑料型板材及其他制品,以及喷塑和涂料中,形成再生资源利用循环经济。

23.同时在造粒前对平行双螺杆造粒机进行预热,根据使用的固体塑料不同,所设置的预热温度也有相应的调整,进而进一步减少成本,以及获得更优性能的填充料,并且设置预热温度,在后续造粒过程中,塑料熔融时间会缩短,从而也减少造粒所用时间,降低平行双螺杆造粒机运行成本。并且所述预热温度小于所用固体塑料的熔点,从而避免出现进入造粒过程前常温或近似常温的混合料在突然遇到熔融温度的高温环境出现焦料,造成材料的损耗,增加成本,同时温度过高也可能造成加工助剂的挥发,从而影响本发明填充料的成品质量,而设置造粒温度稍稍高于各种塑料熔融温度,控制造粒温度高出各种塑料熔融温度5℃左右,首先能够加速造粒过程,节约时间成本和设备运行成本,其次能够保证本发明填充料中塑料材料充分熔融、不出现生料,保证产品质量,若造粒温度控制不当,会影响成品填充料的颗粒表面光泽度、密度,出现表面无光泽、颗粒疏松等表现,从而达不到产品验收的标准。

24.另外混合过程中应该按照固体塑料、加工助剂、废旧线路板非金属粉末的顺序最佳,如此更够保证加工助剂与固体塑料的充分混合,有利于加工助剂中如偶联剂、增塑剂等成分与固体塑料充分接触,以此有利于造粒的进行,以及保证本发明填充料最后的产品质量。

25.作为优选,在所述固体塑料种类为pe时,设置预热温度为120℃

‑

125℃;固体塑料种类为pvc时,设置预热温度为130℃

‑

175℃;固体塑料种类为pa时,设置预热温度为200℃

‑

240℃;固体塑料种类为pet时,设置预热温度为230℃

‑

240℃;固体塑料种类为pp时,设置预热温度为130℃

‑

155℃;固体塑料种类为ps时,设置预热温度为130

‑

160℃。

26.废旧线路板非金属粉末从上游提炼金属的打粉厂收集,运输到危废仓库,而危废仓库是严格按照环保部门的危废仓库要求建设,需确保无害化储存。处置车间严格按照环保部门要求建设,封闭式加工,通过管道输送至混料机确保输送过程中无害化;其他原材料(pe、pvc等不同塑料;稳定剂;润滑剂;色粉;以及其他加工助剂)都属于非危险物料,本身就不会造成有害污染,即便是采用回收废旧塑料也是属于固废而无害,而且上游加工厂已经完成造粒,从原材料上控制了无害化。混料机更是全封闭混料加工,确保混料时不会产生粉尘。然后是预混料通过螺旋输送管道输送至造粒机,确保无害化输送。在造粒机加工生产出填充料成品环节,通过高温,在双螺杆的剪切压力下,使塑料完全熔融塑化,将环氧树脂粉

末完全包覆,选择长径比不小于40:1的造粒机,这样塑化的塑料确保有足够的时间和空间通过螺杆机筒时将环氧树脂粉末包覆,生产出填充料成品符合欧盟rohs强制性标准:rohs指令中对六种有害物规定的上限浓度:镉:小于100ppm;铅:小于1000ppm;汞:小于1000ppm;六价铬:小于1000ppm,故所得产品是一种低碳环保的绿色新型填充料成品。在造粒过程中由于环氧树脂粉受潮等原因有极少的水分,在高温和剪切力作用下,在造粒机的排气孔会形成水蒸气蒸发,避免非甲烷总烃排入大气,采用uv光氧和活性炭将水蒸气等非甲烷总烃进行处理后再排入大气,因此整个生产加工过程中不会产生废水废气废渣等有害物质,生产的产品也是无害的低碳环保的绿色产品。真正地完全做到无害化处置。

27.本发明提供的填充料,使用时填充料大,不影响产品性能,降低产品成本。例如,在木塑复合板材中的填充量可以大于90%。在塑料制品、喷塑和涂料,以及塑料及高分子复合型材复合板材生产中、通常采用碳酸钙、滑石粉、木粉纤维、硫酸钡、高岭土、膨润土,甚至玻璃微珠纤维等,一般填充量都不高,因为高填充量会严重影响产品的性能和使用寿命,尤其是增加脆性。而本产品相比常规填充料,可以成倍高填充,因为它内部本身具有塑料,塑形材料在外力作用下,不易被破坏,故性能增加,成本降低。而在木塑复合型板材的填充中,采用本产品作为填充料,添加量可以达到90%以上,并且增加了其木塑材料的性能强度,和防火阻燃性,同时回收利用废弃物作为原材料,综合成本下降,形成再生资源利用循环经济。

28.本发明还提供一种无害化处置废旧线路板非金属粉末的方法,将废旧线路板非金属粉末制成上述的填充料,作为木塑复合板材等产品的填充料。

29.本发明的有益之处在于:1、本技术方案利用固体塑料和废旧线路板非金属粉末,再生为由固体塑料包覆废旧线路板非金属粉末形状的新型填充料,实现了对废旧线路板非金属粉末的无害化回收利用,同时还可回收利用废旧固体塑料作为原料,提高环保性能;2、本发明提供的填充料,用途广泛,使用时填充量大,不影响产品性能,降低产品成本,例如,在木塑复合板材中的填充量可以大于90%;3、本发明制备工艺简单、操作方便、成本低廉。

具体实施方式

30.本发明公开了一种再生利用废旧线路板非金属粉末的方法及其产品,以下结合实施例更详细地描述本发明。

31.实施例1:一种再生利用废旧线路板非金属粉末的填充料,其中由按重量计的以下各组分组成:30%固体塑料、60%20目的废旧线路板非金属粉末、10%加工助剂,其中固体塑料为pe,直径小于5mm,加工助剂为2%润滑剂、3%稳定剂、3%相容剂、2%色粉。

32.实施例2:一种再生利用废旧线路板非金属粉末的填充料,其中由按重量计的以下各组分组成:64%固体塑料、27.7%20目的废旧线路板非金属粉末,8.3%加工助剂,其中固体塑料为废旧pvc,加工助剂为2%润滑剂、2%稳定剂、2%相容剂、2%色粉、0.3%钛酸酯偶联剂。

33.实施例3:一种再生利用废旧线路板非金属粉末的填充料,其中由按重量计的以下各组分组

成:45%固体塑料、46%20目的废旧线路板非金属粉末,9%加工助剂,其中固体塑料为废旧pa,加工助剂为2%润滑剂、2%稳定剂、2%相容剂、2%色粉、1%钛铝酸酯偶联剂。

34.实施例4:一种再生利用废旧线路板非金属粉末的填充料,其中由按重量计的以下各组分组成: 27%固体塑料、64%20目的废旧线路板非金属粉末,9%加工助剂,其中固体塑料为废旧pet,加工助剂为2%润滑剂、2%稳定剂、2%相容剂、2%色粉、1%氯化石蜡增塑剂。

35.实施例5:一种再生利用废旧线路板非金属粉末的填充料,其中由按重量计的以下各组分组成:30%固体塑料、60%20目的废旧线路板非金属粉末,10%加工助剂,其中固体塑料为废旧pp,加工助剂为2%润滑剂、2%稳定剂、2%相容剂、2%色粉、2%磷酸酯类增塑剂。

36.实施例6:一种再生利用废旧线路板非金属粉末的填充料,其中由按重量计的以下各组分组成:30%固体塑料、60%20目的废旧线路板非金属粉末,10%加工助剂,其中固体塑料为废旧ps,加工助剂为2%润滑剂、2%稳定剂、2%相容剂、2%色粉、1%邻苯二甲酸酯类增塑剂、0.5%硅烷偶联剂、0.5%钛酸酯偶联剂。

37.实施例7:一种再生利用废旧线路板非金属粉末的填充料的制备方法,其中包含备料、混合、上料、造粒:备料:按照实施例1所述的重量计组分备料;混合:开启混合机,依次将固体塑料、加工助剂、废旧线路板非金属粉末倒入混合机,接着将其搅拌混合10分钟左右充分混合均匀;上料:使用螺旋上料机,将其混合料输送到造粒机的料桶中;造粒:造粒前预热平行双螺杆造粒机,预热温度设置为120℃

‑

125℃,预热完成后按照操作规程开启造粒机,使混合料通过平行双螺杆造粒机,设置造粒温度为135℃

‑

140℃,出料时就形成新型多用途填充料,经过风冷得到颗粒状带粉状的成品。

38.混合机使用常州金纬挤出机械制造有限公司生产的,规格为1000l混料机,电机220kw的产品;螺旋上料机使用常州市源盛机械制造有限公司生产的,规格为螺杆直径159mm,料仓650l,电机3kw的产品;平行双螺杆造粒机使用常州市源盛机械制造有限公司生产的,规格为75/40同向平行双螺杆挤出机造粒生产线。

39.实施例8:与实施例7不同之处在于,备料按照实施例2所述的重量计组分备料,造粒前设置预热温度为130℃

‑

175℃,造粒温度为185℃

‑

190℃。

40.实施例9:与实施例7不同之处在于,备料按照实施例3所述的重量计组分备料,造粒前设置预热温度为200℃

‑

240℃,造粒温度为255℃

‑

285℃。

41.实施例10:与实施例7不同之处在于,备料按照实施例4所述的重量计组分备料,造粒前设置预热温度为230℃

‑

240℃,造粒温度为255℃

‑

265℃。

42.实施例11:

与实施例7不同之处在于,备料按照实施例5所述的重量计组分备料,造粒前设置预热温度为130℃

‑

155℃,造粒温度为170℃

‑

175℃。

43.实施例12:与实施例7不同之处在于,备料按照实施例6所述的重量计组分备料,造粒前设置预热温度为130

‑

160℃,造粒温度为190℃

‑

230℃。

44.对比例1:一种填充料,采用现有技术中的木粉纤维,使用临安市明珠木竹粉有限公司60目杂木粉。

45.测试实施例1

‑

6和对比例1:将实施例1

‑

6和对比例1的填充料分别制成木塑板材,参考《建筑材料不燃性试验方法gb/t5464

‑

2010》、《木塑地板gb/t24508

‑

2009》、《木塑装饰板gb/t20137

‑

2009》进行测试。

46.【不燃性】:使用不燃性测试炉测试被测物体,计算被测物体的质量损失、火焰持续时间和温升。

47.【邵氏强度】:用邵氏d硬度计插入被测材料,表盘上的指针通过弹簧与一个刺针相连,用针刺入被测物体的表面,表盘上所显示的数值即为硬度值。

48.测试结果如表1所示:分析表1:塑料及高分子复合型材复合板材生产中、通常采用碳酸钙、滑石粉、木粉纤维、硫酸钡、高岭土、膨润土,甚至玻璃微珠纤维等,一般填充量都不高,高填充量会严重影响产品的性能和使用寿命,尤其是增加脆性,如对比例1中所用的木粉纤维,在制成的木塑板材中的填充料只有30%,由于木粉纤维本身的材质的特点,如增加继续增加其填充量,则会明显增加所制得板材的脆性,严重影响所制板材的性能和使用寿命。而本发明如实施例1

‑

6,相比于对比例1等常规填充料,可以成倍高填充,由于实施例填充料使用塑料作为主要组分,所以在增加实施例填充量的时候,几乎不用考虑脆性的问题,并且较之对比例1中使用的木粉纤微,实施例1

‑

6明显降低了成本,还增加了环保性能,同时所制得的木塑板材的邵氏硬度和防火阻燃性性能都得到了提高。可见:实施例1

‑

6填充料的性能明显优于对比例1填充料的性能。且比较实施例1

‑

6可以看出:配比采用30%固体塑料、60%的废旧线路板非

金属粉末,10%加工助剂(2%润滑剂、2%稳定剂、2%相容剂、2%色粉、1%邻苯二甲酸酯类增塑剂、0.5%硅烷偶联剂、0.5%钛酸酯偶联剂)的实施例6所得到的木塑板材性能最优,在木塑板材中的填充量可以达到92%,邵氏硬度较之对比例1提高了26%。

49.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都会受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1