一种液体组合物和由其制备的预浸料和复合材料的制作方法

1.本发明涉及聚氨酯复合材料领域,具体而言,涉及一种液体组合物和由其制备的预浸料和复合材料,尤其是涉及制备该预浸料和复合材料的方法。

背景技术:

2.聚氨酯树脂具有优异的耐疲劳性,聚氨酯树脂制备过程中,通过树脂基体在一定条件下浸渍连续纤维或者纤维织物,制备成预浸料,在需要的时候通过加热熔融,形成所需的形状,再进行固化得到聚氨酯复合材料。该方法制备的预浸料在很短的时间内就会固化,不利于裁剪,也不利于将其铺放在具有一定形状的模具中以压制形状比较复杂的制品,并且这种方式制成的聚氨酯复合材料一方面整体力学性能较低,在受力的情况下易产生内部开裂,在受到温度变化的情况下机械性能会受损,使用寿命短,易产生事故。

技术实现要素:

3.本技术提供了一种液体组合物和由其制备的预浸料和复合材料,以及其制备方法,包括如下实施方式:

4.实施方式1.一种可用于制备预浸料的液体组合物,其包含聚氨酯生成组分、反应催化剂和增强材料,其中,

5.所述聚氨酯生成组分包括a)异氰酸酯组分和b)异氰酸酯反应性组分,

6.所述a)异氰酸酯组分包括选自以下的一种或多种:二异氰酸酯和多异氰酸酯;

7.所述b)异氰酸酯反应性组分包括:

8.b1)一种或多种有机多元醇,羟值为10-1000mg koh/g,官能度为2-6;

9.b2)一种或多种环氧化物,该环氧化物的环氧当量为100-500g/eq,

10.其中,所述液体组合物在25℃下的初始粘度为50-5000mpa.s(根据din en 53019测量),且所述a)异氰酸酯组分中nco基团数与b)异氰酸酯反应性组分中oh基团数的比例为0.5:1

–

1.2:1。

11.实施方式2.根据实施方式1所述的可用于制备预浸料的液体组合物,还包括选自以下的至少一种助剂:消泡剂、脱模剂、流平剂、耐久性助剂、流动助剂、有机色粉、无机色粉和色浆。

12.实施方式3.根据实施方式1所述的可用于制备预浸料的液体组合物,其中所述反应催化剂为潜伏性催化剂,其在60℃至100℃的温度下起催化作用,所述反应催化剂的重量含量为0.01至6重量份,以100重量份的聚氨酯生成组分计算。

13.实施方式4.根据实施方式1所述的可用于制备预浸料的液体组合物,其中所述b2)一种或多种环氧化物包括选自以下的一种或多种:基于双酚a二缩水甘油醚的环氧树脂,基于双酚f二缩水甘油醚的环氧树脂。

14.实施方式5.根据实施方式1所述的可用于制备预浸料的液体组合物,其中所述b1)一种或多种有机多元醇包括选自以下的一种或多种:季戊四醇、乙二醇(eg)、1,2-丙二醇、

1,4-丁二醇、1,6-己二醇、新戊二醇(npg)、二缩二乙二醇(eg)、一缩二丙二醇、三羟甲基丙烷(tmp)、甘油、一缩二乙二醇、甲基丙二醇、聚醚多元醇、聚醚碳酸酯多元醇、聚酯多元醇、聚碳酸脂二醇或基于植物油的多元醇。

15.实施方式6.根据实施方式1所述的可用于制备预浸料的液体组合物,其中所述二异氰酸酯包括选自以下的至少一种:甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、赖氨酸二异氰酸酯(ldi);

16.所述多异氰酸酯包括选自以下的至少一种:多苯基多亚甲基多异氰酸酯(papi)、三苯基甲烷三异氰酸酯、l-赖氨酸三异氰酸酯、含有多个异氰酸酯基团的低聚物。

17.实施方式7.根据实施方式1所述的可用于制备预浸料的液体组合物,其中所述增强材料包括选自以下的一种或多种:无机填料,短纤维,纤维粉末,玻璃微珠;其中所述增强材料的重量含量为0.01至100重量份,以100重量份的聚氨酯生成组分计算。

18.实施方式8.根据实施方式1所述的可用于制备预浸料的液体组合物,还包括纤维基材,所述纤维基材包括选自以下的一种或多种:玻璃纤维、碳纤维、天然纤维,矿物纤维,(芳族)聚酰胺纤维或聚酯纤维,任选地所述纤维基材包含长纤维,任选地所述纤维基材呈片状纺织结构的形式,任选地所述片状纺织结构由以下形式的至少一种织物形成:非织造物,针织物,成圈针织物,拉圈针织物,非针织结构如机织物、铺设网格布或编结物。

19.实施方式9.一种制备聚氨酯预浸料的方法,其包括:

20.制备液体组合物的步骤:将实施方式1至7中任一项的液体组合物中的组分在基本上不发生化学反应的条件下进行混合,得到液体组合物;

21.纤维基材接触步骤:在基本上不发生化学反应的条件下,使所述液体组合物在过量的情况下与纤维基材接触并充分浸润所述纤维基材得到浸润的纤维基材,

22.除去过量的液体组合物:将所述浸润的纤维基材进行挤压,除去过量的所述液体组合物,得到挤压的纤维基材,其包含所述液体组合物,

23.预固化:使所述挤压的纤维基材中的所述液体组合物在生成聚氨酯的条件下发生预固化反应,得到聚氨酯预浸料。

24.实施方式10.根据实施方式9所述的制备聚氨酯预浸料的方法,其中,

25.所述制备液体组合物的步骤包括:首先混合所述b)异氰酸酯反应性组分、所述反应催化剂和所述增强材料获得组分一,将所述a)异氰酸酯组分与所述组分一混合,获得所述液体组合物。

26.实施方式11.根据实施方式9所述的制备聚氨酯预浸料的方法,其中,所述在基本上不发生化学反应的条件下是指在以下的至少一种条件下;环境温度、环境大气压。

27.实施方式12.根据实施方式9所述的制备聚氨酯预浸料的方法,其中,所述在基本上不发生化学反应的条件下是指在10℃至60℃的条件下。

28.实施方式13.根据实施方式9所述的制备聚氨酯预浸料的方法,其中,所述在生成聚氨酯的条件下是指使所述异氰酸酯和异氰酸酯反应性组分反应的条件,例如在加热、电磁辐射或者等离子等条件中的一种或多种。

29.实施方式14.根据实施方式9所述的制备聚氨酯预浸料的方法,其中,所述聚氨酯预浸料中所述纤维基材的含量为50至90wt%,优选60至80wt%。

30.实施方式15.根据实施方式9所述的制备聚氨酯预浸料的方法,还包括在纤维基材接触步骤之后,在预固化步骤之前,在纤维基材的两侧覆盖上离型纸或离型薄膜。

31.实施方式16.根据实施方式9至15中任一项所述的方法制备的预浸料。

32.实施方式17.一种制备聚氨酯复合材料的方法,其包括

33.使根据实施方式9至15中任一项所述的方法制备的预浸料经受高温高压完全固化,得到聚氨酯复合材料。

34.实施方式18.根据实施方式17所述的制备聚氨酯复合材料的方法,其中所述高温为80至160℃,所述高压为2至100bar,固化步骤进行的时间为1至10分钟。

35.由本技术公开的液体组合物制备的聚氨酯预浸料,采用过量包含未聚合单体的液体组合物浸润纤维基材,由于单体粘度低,流动性好,且采用过量配比,因此纤维基材在短时间内能够得到良好的浸润,制备工艺简单,且能够储存较长时间。生产的复合材料具有极好的低温性能,以及优异的机械性能。

附图说明

36.为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见的,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

37.图1示出了制备聚氨酯预浸料的工艺流程。

具体实施方式

38.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

39.本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

40.为此,本发明的一个方面在于,提供了一种可用于制备预浸料的液体组合物,其包含聚氨酯生成组分、反应催化剂和增强材料,其中,所述聚氨酯生成组分包括a)异氰酸酯组分和b)异氰酸酯反应性组分,

41.所述a)异氰酸酯组分包括选自以下的一种或多种:二异氰酸酯和多异氰酸酯;

42.所述b)异氰酸酯反应性组分包括:

43.b1)一种或多种有机多元醇,羟值为10-1000mg koh/g,官能度为2-6;

44.b2)一种或多种环氧化物,该环氧化物的环氧当量为100-500g/eq,

45.其中,所述液体组合物在25℃下的初始粘度为50-5000mpa.s(根据din en 53019测量),且所述a)异氰酸酯组分中nco基团数与b)异氰酸酯反应性组分中oh基团数的比例为0.5:1

–

1.2:1。在一些实施方式中,所述液体组合物在25℃下的初始粘度为50-1000mpa.s(根据din en 53019测量)。所述液体组合物在25℃下的初始粘度也可以为任何其他值,例如50-100mpa.s,150-200mpa.s,250-500mpa.s,600-1000mpa.s,1000-1500mpa.s,2000-3000mpa.s等。在本技术中,b)异氰酸酯反应性组分中oh基团数按照羟基的数量计算,并且一个环氧基团也计算为一个oh基团。本领域技术人员理解,所述a)异氰酸酯组分中nco基团数与b)异氰酸酯反应性组分中oh基团数的比例为1:1的条件下能够以最好的化学配比完成

化学反应。然而,聚氨酯生成反应非常复杂,除了异氰酸酯与羟基之间的反应之外,异氰酸酯相互之间,羟基相互之间也可能发生一些化学反应,因此,在1:1的范围之外,仍然能够形成聚氨酯高分子树脂。在一些实施方式中,所述a)异氰酸酯组分中nco基团数与b)异氰酸酯反应性组分中oh基团数的比例为0.7:1

–

0.8:1,或者在0.75:1至1.1:1的范围内。

46.在一些实施方式中,所述的可用于制备预浸料的液体组合物,还包括选自以下的至少一种助剂:消泡剂、脱模剂、流平剂、耐久性助剂、流动助剂、有机色粉、无机色粉和色浆。

47.在一些实施方式中,所述的可用于制备预浸料的液体组合物,其中所述反应催化剂为潜伏性催化剂,其在60℃至100℃的温度下起催化作用,所述反应催化剂的重量含量为0.01至6重量份,以100重量份的聚氨酯生成组分计算。所述的温度范围还可以是70至80℃,90至100℃等。所述反应催化剂的重量含量还可以为0.05至5重量份,0.1至4重量份,0.5至3重量份,1至2重量份,1.5至2.5重量份。本技术中所采用的催化剂种类没有限制,只要适合本技术中的化学反应即可,在一些实施方式中,反应催化剂可以是芳香胺类,咪唑类,酸酐类,双氰胺类,有机酰肼类化合物,例如氰基胍,4,4

’‑

二氨基二苯砜,n-酰基咪唑类化合物,氰基乙酰基化合物的一种或几种,例如购自亨斯迈先进化工材料有限公司的aradur 3380是本技术实施例中采用的酸酐类固化剂。

48.在一些实施方式中,所述的可用于制备预浸料的液体组合物,其中所述b2)一种或多种环氧化物包括选自以下的一种或多种:基于双酚a二缩水甘油醚的环氧树脂,基于双酚f二缩水甘油醚的环氧树脂。

49.在一些实施方式中,所述的可用于制备预浸料的液体组合物,其中所述b1)一种或多种有机多元醇包括选自以下的一种或多种:季戊四醇、乙二醇(eg)、1,2-丙二醇、1,4-丁二醇、1,6-己二醇、新戊二醇(npg)、二缩二乙二醇(eg)、一缩二丙二醇、三羟甲基丙烷(tmp)、甘油、一缩二乙二醇、甲基丙二醇、聚醚多元醇、聚醚碳酸酯多元醇、聚酯多元醇、聚碳酸脂二醇或基于植物油的多元醇。这些有机多元醇的实例可以参考cn10899426a。

50.聚醚多元醇可以通过已知的工艺过程制备,例如,在催化剂存在下,由烯烃氧化物与起始剂反应制得。

51.聚醚碳酸酯多元醇可以通过使用双金属氰化物催化剂使二氧化碳和环氧烷化物在包含活性氢的起始物上加成而制备。

52.聚脂多元醇由二元羧酸或二元羧酸酐与多元醇反应制得。二元羧酸优选但不限于含2—12个碳原子的脂肪族羧酸。

53.聚碳酸脂二醇,可以由二元醇与二羟基碳酸脂或二芳基碳酸脂或光气反应制得。

54.基于植物油的多元醇包括植物油、植物油多元醇或其改性产物。植物油是由不饱和脂肪酸和甘油制备的化合物或者是从植物的果实、种子、胚芽中提取的油脂,优选但不限于花生油、豆油、亚麻油、蓖麻油、菜子油、棕榈油。所述植物汕多元醇,是由一种或几种植物油起始的多元醇。合成植物油多元醇的起始剂包括但不限大豆油、棕桐油、花生油、低芥酸菜子油和蓖麻油。植物油多元醇的起始剂可通过裂解、氧化或酯交换等工艺引入羟基,再通过本领域技术人员熟知的制备有机多元醇的工艺制备相应的植物油多元醇。

55.在一些实施方式中,所述的可用于制备预浸料的液体组合物,其中所述二异氰酸酯包括选自以下的至少一种:甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基

甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、赖氨酸二异氰酸酯(ldi);

56.所述多异氰酸酯包括选自以下的至少一种:多苯基多亚甲基多异氰酸酯(papi)、三苯基甲烷三异氰酸酯、l-赖氨酸三异氰酸酯、含有多个异氰酸酯基团的低聚物。

57.在一些实施方式中,所述的可用于制备预浸料的液体组合物,其中所述增强材料包括选自以下的一种或多种:无机填料,短纤维,纤维粉末,玻璃微珠;其中所述增强材料的重量含量为0.01至100重量份例如为1至80重量份,2至70重量份,3至60重量份,4至50重量份,5至40重量份,10至30重量份,25至35重量份,以100重量份的聚氨酯生成组分计算。

58.在一些实施方式中,所述的可用于制备预浸料的液体组合物,还包括纤维基材,所述纤维基材包括选自以下的一种或多种:玻璃纤维、碳纤维、天然纤维,矿物纤维,(芳族)聚酰胺纤维或聚酯纤维,任选地所述纤维基材包含长纤维,任选地所述纤维基材呈片状纺织结构的形式,任选地所述片状纺织结构由以下形式的至少一种织物形成:非织造物,针织物,成圈针织物,拉圈针织物,非针织结构如机织物、铺设网格布或编结物。

59.本发明的再一个方面在于,提供了一种制备聚氨酯预浸料的方法。其包括:

60.制备液体组合物的步骤:将前述任一项的液体组合物中的组分在基本上不发生化学反应的条件下进行混合,得到液体组合物;

61.纤维基材接触步骤:在基本上不发生化学反应的条件下,使所述液体组合物在过量的情况下与纤维基材接触并充分浸润所述纤维基材得到浸润的纤维基材,

62.除去过量的液体组合物:将所述浸润的纤维基材进行挤压,除去过量的所述液体组合物,得到挤压的纤维基材,其包含所述液体组合物,

63.预固化:使所述挤压的纤维基材中的所述液体组合物在生成聚氨酯的条件下发生预固化反应,得到聚氨酯预浸料。

64.在一些实施方式中,所述制备液体组合物的步骤包括:首先混合所述b)异氰酸酯反应性组分、所述反应催化剂和所述增强材料获得组分一,将所述a)异氰酸酯组分与所述组分一混合,获得所述液体组合物。

65.在一些实施方式中,所述在基本上不发生化学反应的条件下是指在以下的至少一种条件下;环境温度、环境大气压。

66.在一些实施方式中,所述在基本上不发生化学反应的条件下是指在10℃至低于60℃的条件下。本技术所述在基本上不发生化学反应是指所述液体组合物中的异氰酸酯组分和异氰酸酯反应性组分之间反应的量在5%以下,本领域技术人员理解,温度越高,反应容易进行,为了防止化学反应过度进行,可以通过降低环境温度和/或缩短反应时间来控制,温度越高,则液体组合物的混合以及纤维基材的接触应该更快速的进行。

67.在一些实施方式中,所述在生成聚氨酯的条件下是指使所述异氰酸酯和异氰酸酯反应性组分反应的条件,例如在加热、电磁辐射或者等离子等条件中的一种或多种。

68.在一些实施方式中,所述聚氨酯预浸料中所述纤维基材的含量为50至90wt%,优选60至80wt%,例如55至85wt%,65至75wt%等。

69.在一些实施方式中,所述的制备聚氨酯预浸料的方法,还包括在纤维基材接触步骤之后,在预固化步骤之前,在纤维基材的两侧覆盖上离型纸或离型薄膜。

70.本发明的第三个方面在于,提供了一种预浸料,所述预浸料采用任一项前述的方

法制备。

71.本发明的第四个方面在于,提供了一种制备聚氨酯复合材料的方法。其包括使根据任一项前述的方法制备的预浸料经受高温高压完全固化,得到聚氨酯复合材料。

72.在一些实施方式中,所述高温为80至160℃例如90至150℃,100至140℃,110至130℃,115至125℃,所述高压为2至100bar例如5至80bar,10至70bar,20至60bar,30至50bar,35至45bar,固化步骤进行的时间为1至10分钟,例如1.5分钟至9分钟,2分钟至8分钟,3分钟至7分钟,4分钟至6分钟。

73.采用本发明的组合物和方法制备的复合材料具有优异的低温性能和机械性能,不受理论限制,认为本发明的组合物在低粘度的状态下与纤维基材接触,能够充分浸润纤维基材,组合物在固化之后,同时形成聚氨酯高分子网络和环氧树脂高分子网络,从而使得整个复合材料形成互穿高分子网络,从而极大地提高了复合材料的机械性能,以及适应温度变化的能力,复合材料在经历低温之后甚至机械性能有所提高。

74.以上所述的范围可以单独使用或者组合使用。通过下面实施例,能够更容易理解本技术。

75.实施例

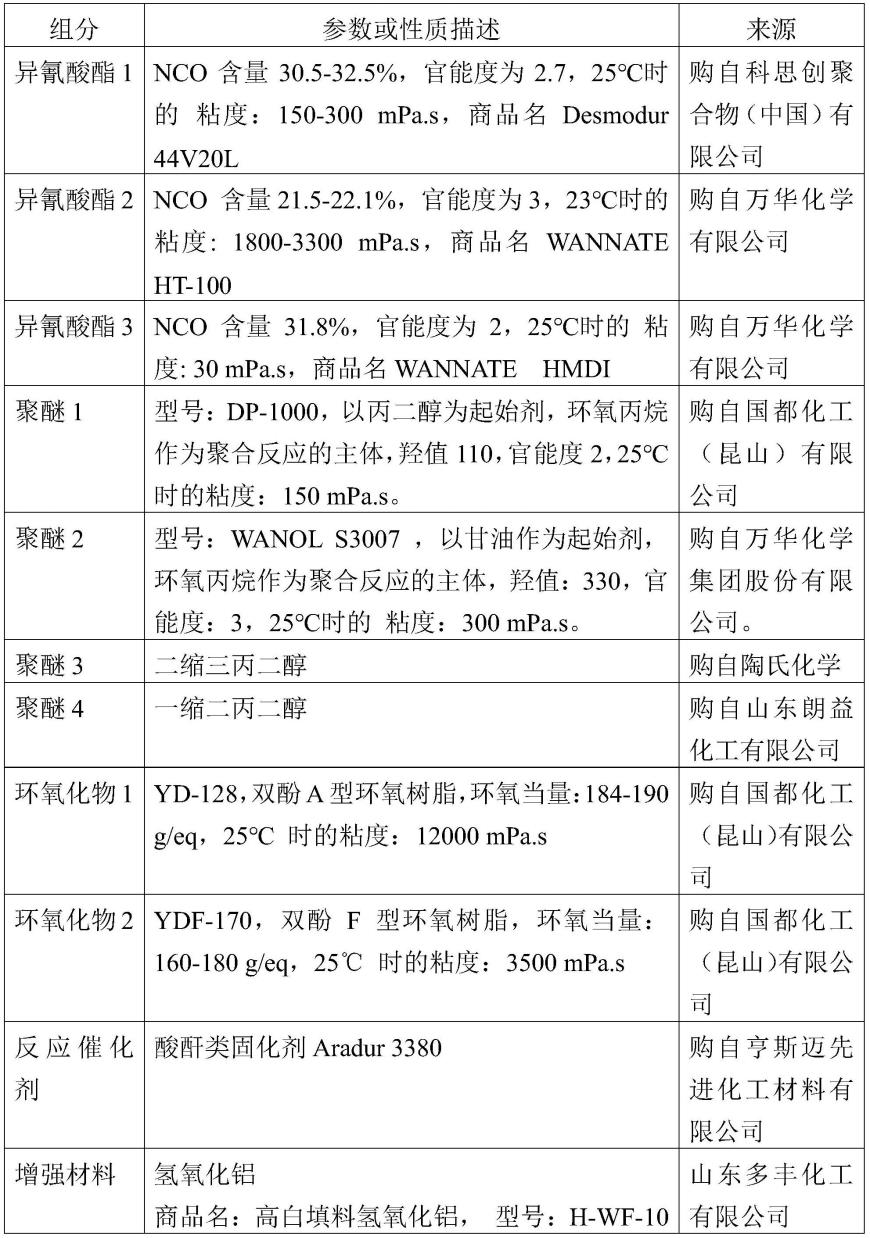

76.本实施例采用的原料及来源如下表1所示:

77.表1

[0078][0079]

[0080]

实施例1(制备液体组合物的方法)

[0081]

本实施例公开了一种可用于制备预浸料的液体组合物的制备方法。

[0082]

所述液体组合物由聚氨酯生成组分、反应催化剂、增强材料和助剂混合而成,其中所述聚氨酯生成组分包括a)异氰酸酯组分和b)异氰酸酯反应性组分。所述a)异氰酸酯组分包括二异氰酸酯和多异氰酸酯。所述b)异氰酸酯反应性组分包括b1)有机多元醇和b2)环氧化物。

[0083]

本实施例中,多异氰酸酯组分包括异氰酸酯1和异氰酸酯2;所述b1)有机多元醇采用聚醚1和聚醚4;所述b2)环氧化物为环氧化物2;

[0084]

所述反应催化剂为酸酐类固化剂aradur 3380;

[0085]

所述增强材料为氢氧化铝;

[0086]

所述助剂为消泡剂byk-a 535。

[0087]

所述液体组合物按如下配比(以重量份计):

[0088]

35份聚醚1,35份聚醚4,30份环氧化物2,0.3份反应催化剂,0.5份消泡剂,35份异氰酸酯1,35份异氰酸酯2,5份增强材料。异氰酸酯组分中nco基团数与异氰酸酯反应性组分中oh基团数的比例为约0.7-0.8:1。

[0089]

所述液体组合物按如下方法制备:

[0090]

步骤1,在10℃至60℃的条件下,将所述b)异氰酸酯反应性组分、反应催化剂、增强材料、助剂充分混合获得组分一。

[0091]

步骤2,在约15℃的条件下,将所述a)异氰酸酯组分与所述组分一充分混合,获得所述液体组合物。

[0092]

对所得液体组合物在25℃下的初始粘度进行测试,根据din en 53019测量,结果为500mpa.s。

[0093]

实施例2(制备液体组合物的方法)

[0094]

本实施例公开了一种可用于制备预浸料的液体组合物的制备方法。

[0095]

所述液体组合物由聚氨酯生成组分、反应催化剂、增强材料和助剂混合而成,其中所述聚氨酯生成组分包括a)异氰酸酯组分和b)异氰酸酯反应性组分。所述b)异氰酸酯反应性组分包括b1)有机多元醇和b2)环氧化物。

[0096]

本实施例中,异氰酸酯组分包括异氰酸酯1和异氰酸酯3;所述b1)有机多元醇采用聚醚1、聚醚3和聚醚4;所述b2)环氧化物为环氧化物2;

[0097]

所述反应催化剂酸酐类固化剂aradur 3380;

[0098]

所述增强材料为氢氧化铝。

[0099]

所述助剂为消泡剂byk-a 535。

[0100]

所述液体组合物按如下配比(以重量份计):

[0101]

35份聚醚1,5份聚醚3,30份聚醚4,30份环氧化物2,0.7份反应催化剂,0.5份消泡剂,30份增强材料,50份异氰酸酯1,20份异氰酸酯3。异氰酸酯组分中nco基团数与异氰酸酯反应性组分中oh基团数的比例为约0.8-0.9:1。

[0102]

所述液体组合物按如下方法制备:

[0103]

步骤1,在10℃至60℃的条件下,将所述b)异氰酸酯反应性组分、反应催化剂、增强材料、助剂充分混合获得组分一。

[0104]

步骤2,在10℃至60℃的条件下,将所述a)异氰酸酯组分与所述组分一混合,获得所述液体组合物。

[0105]

对所得液体组合物在25℃下的初始粘度进行测试根据din en 53019测量,结果为900mpa.s。

[0106]

实施例3(过量的液体组合物与纤维基材接触,预固化生成聚氨酯,制备预浸料)

[0107]

本实施例公开了一种制备聚氨酯预浸料的方法。包括如下步骤:

[0108]

如附图1所示,步骤1,采用实施例1所述方法制备液体组合物,制备好的液体组合物马上连续供料进入浸料槽,控制进料量,液体组合物液面不宜过低,以能够完全浸渍进料槽内纤维基材为宜,本实施例中,液面高度为浸料槽高度的三分之二以上,从而能够保持过量的液体组合物完全浸没纤维基材,所述纤维基材为双轴向玻璃纤维布。

[0109]

步骤2,纤维基材接触步骤:在浸料槽内,在基本上不发生化学反应的条件下,使所述纤维基材在浸料槽内与过量的液体组合物充分接触,得到浸润的纤维基材。所述在基本上不发生化学反应的条件下是指20℃至30℃的条件。

[0110]

步骤3,将所述浸润的纤维基材通过压辊进行挤压,除去过量的所述液体组合物,得到挤压的纤维基材,其包含所述液体组合物。

[0111]

步骤4,通过压辊在挤压的纤维基材两侧覆上pe膜。

[0112]

步骤5,预固化,使所述挤压的纤维基材中的所述液体组合物在加热、电磁辐射或等离子等生成聚氨酯的条件下发生预固化反应,得到聚氨酯预浸料,并收集于收料辊。所述聚氨酯预浸料中所述纤维基材的含量为70wt%,该预浸料可以在常温常压下保存12天。

[0113]

实施例4

[0114]

本实施例公开了一种制备聚氨酯预浸料的方法。包括如下步骤:

[0115]

如附图1所示,步骤1,采用实施例2所述方法制备液体组合物,制备好的液体组合物马上连续供料进入浸料槽,控制进料量,液体组合物液面不宜过低,以能够完全浸渍进料槽内纤维基材为宜,本实施例中,液面高度为浸料槽高度的三分之二以上,从而能够保持过量的液体组合物完全浸没纤维基材,所述纤维基材为双轴向玻璃纤维布。

[0116]

步骤2,纤维基材接触步骤:在浸料槽1内,在基本上不发生化学反应的条件下,使所述纤维基材在浸料槽内与过量的液体组合物充分接触,得到浸润的纤维基材。所述在基本上不发生化学反应的条件下是指10℃至20℃的条件。

[0117]

步骤3,将所述浸润的纤维基材通过压辊进行挤压,除去过量的所述液体组合物,得到挤压的纤维基材,其包含所述液体组合物。

[0118]

步骤4,通过压辊在挤压的纤维基材两侧覆上pe膜。

[0119]

步骤5,预固化,使所述挤压的纤维基材中的所述液体组合物在加热、电磁辐射或等离子等生成聚氨酯的条件下发生预固化反应,得到聚氨酯预浸料,并收集于收料辊。所述聚氨酯预浸料中所述纤维基材的含量为70wt%,该预浸料在常温常压下可以保存7天。

[0120]

实施例5(完全固化制备制品-模压平板)

[0121]

本实施例公开了一种制备聚氨酯复合材料的方法。包括如下步骤:

[0122]

采用实施例3的聚氨酯预浸料,将其铺放在模具中压制,并在高温高压条件下进行完全固化,得到聚氨酯复合材料,为模压板。所述高温为100℃,所述高压为20bar,固化时间为10分钟。

[0123]

实施例6(完全固化制备制品-模压平板)

[0124]

采用实施例4的聚氨酯预浸料,将其铺放在模具中压制,并在高温高压条件下进行完全固化,得到聚氨酯复合材料,为模压板。所述高温为100℃,所述高压为20bar,固化时间为10分钟。

[0125]

对比例1

[0126]

采用和实施例1一致的液体组合物配比和方法,制备好的液体组合物马上连续供料进入浸料槽1,在10℃至60℃的条件下,控制进料量,使得液面高度保持在浸料槽高度约二分之一左右,从而能够使不过量的液体组合物浸没部分纤维基材,例如使纤维基材下表面接触液面,得到浸润的纤维基材。

[0127]

将所述浸润的纤维基材进行挤压,得到挤压的纤维基材,其包含所述液体组合物。

[0128]

使所述挤压的纤维基材中的所述液体组合物在加热、电磁辐射或等离子等生成聚氨酯的条件下发生预固化反应,得到聚氨酯预浸料,并收集于收料辊。所述聚氨酯预浸料中所述纤维基材的含量为70wt%。该预浸料在常温常压下仅可以保存2天。

[0129]

将所述聚氨酯预浸料铺放在模具中压制,并在高温高压条件下进行完全固化,得到聚氨酯复合材料,为模压板。所述高温为100℃,所述高压为20bar,固化时间为10分钟。

[0130]

性能检测

[0131]

将样品送至上海高分子材料研究开发中心根据gb/t1447-2005《纤维增强塑料拉伸性能试验方法》、根据gb/t1449-2005《纤维增强塑料拉伸性能试验方法》、根据gb/t1451-2005《纤维增强塑料简支梁式冲击韧性试验方法》、gb/t 1043.1-2008《塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验》、gb/t 2411-2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》、gb/t 3960-2016《塑料滑动摩擦磨损试验方法》、gb/t 1633-2000《热塑性塑料维卡软化温度(vst)的测定》、gb/t 1034-2008《塑料吸水性的测定》进行检测,测试条件如下:

[0132]

1.冲击韧性(缺口):冲击能量7.5j;

[0133]

2.低温试验后性能保留率=低温试验后性能/低温试验前性能

×

100%,其中低温试验后性能是指式样在-196℃

×

48h后取出,立即在实验室环境(23℃,53

±

2%rh)测试;

[0134]

3.缺口冲击强度(-50℃):-50℃下放置3小时后,逐一取出在实验室环境温度(23℃)下测试。冲击能量为21j,样品尺寸为1型,厚度为2.90mm;

[0135]

4.缺口冲击强度(23℃):冲击能量为23j,样品尺寸为1型,厚度为2.90mm;

[0136]

5.摩擦系数:样品尺寸为30mm

×

7mm

×

3.1mm;

[0137]

6.邵d硬度:二层叠加,15s读数。

[0138]

得到的检测结果如表2所示:

[0139]

表2

[0140][0141][0142]

实施例7

[0143]

与实施例2、4和6类似制备液体组合物、预浸料和聚氨酯复合材料。

[0144]

本实施例中,制备液体组合物时,异氰酸酯组分包括异氰酸酯1和异氰酸酯2;所述b1)有机多元醇采用聚醚1、聚醚2和聚醚4;所述b2)环氧化物为环氧化物1。

[0145]

所述反应催化剂酸酐类固化剂aradur 3380。

[0146]

所述增强材料为氢氧化铝。

[0147]

所述助剂为消泡剂byk-a 535。

[0148]

所述液体组合物按如下配比(以重量份计):

[0149]

20份聚醚1,10份聚醚2,30份聚醚4,30份环氧化物1,0.1份反应催化剂,0.5份消泡剂,30份增强材料,70份异氰酸酯1。异氰酸酯组分中nco基团数与异氰酸酯反应性组分中oh基团数的比例为约0.9-1.0:1。

[0150]

对所得液体组合物在25℃下的初始粘度进行测试,根据din en 53019测量,结果为950mpa.s。

[0151]

将液体组合物与实施例4类似地制备预浸料。

[0152]

然后将预浸料与实施例6类似制备聚氨酯复合材料,为模压板。

[0153]

本实施例制备的模压板的机械性能和低温性能等都与实施例6中测得的相当。

[0154]

以上所述仅是本公开的示范性实施方式,而非用于限制本公开的保护范围,本公开的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1