一种具有抗焦烧性能的绝缘料及其制备方法与流程

1.本发明属于绝缘材料技术领域,具体涉及一种具有抗焦烧性能的绝缘料及其制备方法。

背景技术:

2.交联聚乙烯(xlpe)高压挤包绝缘电缆的发展晚于浸渍纸绝缘电缆和充油电缆。由于其具有良好的机械性能和绝缘性能,安装维护方便,生产工艺简单,使xlpe在电力系统中应用日益广泛。

3.最早的110kv电缆始于20世纪50年代,但早期的挤塑电缆故障频发,直到60年代发现了绝缘的空间电荷问题和电树枝老化问题,自1972年以后更高电压等级的挤塑绝缘超高压电缆才相继被研制。1977年,日本研制出交流187kv xlpe电缆,同年,法国研制出交流245kv xlpe电缆,均挂网运行。随后,日本在挤塑电缆的研发方面取得领先优势,在1980年成功研发出交流275kv xlpe电缆并投入使用;1988年研制成功的交流500kv xlpe电缆在日本今市与下乡抽水蓄能电站使用,这是最早交流500kv挤塑电缆的应用。但此时的挤塑电缆受电缆附件技术水平的限制,仅能应用于较短距离的电力传输。后来的发展围绕着电缆附件展开,随着电缆附件可靠性的提高,高压挤塑电缆才逐渐在城市电网中广泛应用,并向海底电缆等较长距离的输电领域推广。

4.焦烧,指的是胶料在加工过程中出现的早期硫化行为,焦烧的发生,会导致胶料粘度的上升,降低胶料的加工性。绝缘材料的抗焦烧性能是保证大长度直流海缆制造的关键技术,可以有效控制海缆绝缘内部的杂质和缺陷,并实现长时间连续挤出。现有技术中,为了提高绝缘材料的抗焦烧性能,一般需要额外添加抗焦烧剂,其组成中会存在caco3+silica载体,针对高压电缆绝缘料来说,在挤出过程中产生缺陷的概率会大大增加,最终导致绝缘发生击穿。因此,如何在不使用额外功能性添加剂的情况下提升交联聚乙烯绝缘材料的抗焦烧性能,对于生产直流海缆长时稳定挤出具有重要意义。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的绝缘材料抗焦烧剂的使用容易在材料中产生缺陷,而不适用抗焦烧剂的话材料的抗焦烧性能差,从而影响胶料的长时间连续挤出等缺陷,从而提供一种具有抗焦烧性能的绝缘料及其制备方法。

6.为此,本发明提供如下技术方案:

7.本发明提供一种具有抗焦烧性能绝缘料,包括如下重量份的组分,

8.低密度聚乙烯90

‑

100份;

9.复配抗氧剂0.1

‑

1.5份;

10.复配交联剂1

‑

5份;

11.增塑剂0.01

‑

0.3份;

12.其中,所述复配抗氧剂为硫代双酚类抗氧剂和亚磷酸酯类抗氧剂的混合物;

13.所述复配交联剂为常温状态为固体的过氧化物类交联剂和常温状态为液体的交联剂的混合物。

14.可选的,所述复配抗氧剂中硫代双酚类抗氧剂和亚磷酸酯类抗氧剂二者的重量比为0.08

‑

1.2:0.02

‑

0.3;

15.所述复配交联剂中常温状态为固体的过氧化物类交联剂和常温状态为液体的交联剂二者的质量比为0.8

‑

4:0.2

‑

1。

16.可选的,所述硫代双酚类抗氧剂的熔点为150

‑

170℃,亚磷酸酯类抗氧剂的熔点为170

‑

190℃;

17.所述常温状态为固体的过氧化物类交联剂的熔点为60

‑

90℃。

18.可选的,所述常温状态为固体的过氧化物类交联剂的密度为1.01

‑

1.11g/cm3;

19.所述常温状态为液体的交联剂的密度为0.5

‑

1.0g/cm3。

20.可选的,所述低密度聚乙烯分子量分布为5.0

‑

6.0、熔融指数为1.9

‑

2.1g/min和体积电阻率≥10

15

ω

·

cm。

21.可选的,所述硫代双酚类抗氧剂为抗氧剂300;所述亚磷酸酯类抗氧剂为抗氧剂168;

22.所述常温状态为固体的过氧化物类交联剂为过氧化二异丙苯,所述常温状态为液体的交联剂为过氧化二叔丁基;

23.所述增塑剂为邻苯二甲酸酯类化合物,如邻苯二甲酸二甲酯(dmp),邻苯二甲酸二乙酯(dep),邻苯二甲酸二正丁酯(dbp),邻苯二甲酸二辛酯(dop),邻苯二甲酸丁苄酯(bbp)中的至少一种。

24.本发明还提供一种上述具有抗焦烧性能绝缘料的制备方法,包括如下步骤:

25.s1,将复配抗氧剂混合均匀,与低密度聚乙烯、增塑剂进行混炼,去除杂质,挤出、造粒,得中间料;

26.s2,将所述复配交联剂与所得中间料混合均匀,进行交联剂后吸收,得到所述具有抗焦烧性能绝缘料。

27.可选的,所述混炼温度为115

‑

125℃、混炼时间为35

‑

40min。

28.可选的,所述挤出温度为120℃

‑

180℃,螺杆转速为100r/min

‑

300r/min。

29.可选的,所述交联剂后吸收的温度为60

‑

90℃,时间为16

‑

20h。

30.本发明技术方案,具有如下优点:

31.本发明提供的具有抗焦烧性能绝缘料,包括如下重量份的组分,低密度聚乙烯96

‑

98份;复配抗氧剂0.15

‑

0.3份;复配交联剂2

‑

3.5份;增塑剂0.05

‑

0.1份;其中,所述复配抗氧剂硫代双酚类抗氧剂和亚磷酸酯类抗氧剂的混合物;所述复配交联剂为常温状态为固体的过氧化物类交联剂和常温状态为液体的交联剂的混合物。本发明通过各组分之间的协同配合作用,在不需要额外添加抗焦烧剂的情况下,大大提高材料的抗焦烧性能,避免了常规添加抗焦烧剂容易造成产品缺陷,最终导致绝缘发生击穿等问题,同时,节约了成本。具体的,本发明通过选用特定的复配抗氧剂体系,使得材料的扭矩随温度随时间的变化保持在一个较低的水平,同时采用特定的复配交联剂,使得材料的交联效率更高,它们之间的协同效应使得交联剂和抗氧剂的匹配性能更好,在抗焦烧性能提升的同时材料的电气性能保持在较高的水平;另外,增塑剂的添加使得材料的整个体系的抗焦烧性能更加稳定可靠。

32.本发明提供的具有抗焦烧性能绝缘料,通过对各组分的限定,协同作用效果更加优异,能够使得材料具有优异挤出性能的同时,具有保持长期稳定的效果。

33.2.本发明提供的具有抗焦烧性能绝缘料的制备方法,包括如下步骤:s1,将复配抗氧剂混合均匀,与低密度聚乙烯、增塑剂进行混炼,去除杂质,挤出、造粒,得中间料;s2,将所述复配交联剂与所得中间料混合均匀,进行交联剂后吸收,得到所述具有抗焦烧性能绝缘料。该方法使得交联剂的吸收更加均匀,具有保持材料性能稳定的效果。采用该方法能够制备成杂质含量低、加工性能良好、可确保材料较长时间开机生产、击穿场强高和介电损耗低的高压电缆绝缘料。

34.本发明提供的具有抗焦烧性能绝缘料的制备方法,通过对各步骤反应条件的进一步限定,具有使材料稳定可靠的效果。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

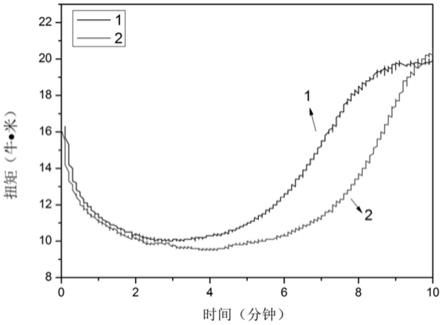

36.图1为本发明实施例1和对比例1所得绝缘材料的扭矩

‑

时间曲线;(1号曲线为对比例1,2号曲线为实施例1,下同)

37.图2为本发明实施例1和对比例1所得绝缘材料常温下的击穿场强的威布尔分布图;

38.图3为本发明实施例1和对比例1所得绝缘材料的介电损耗图;

39.图4为本发明实施例1和对比例1所得绝缘材料的介电常数图。

具体实施方式

40.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

41.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

42.实施例1

43.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

44.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,复配抗氧剂为4,4'

‑

硫代双(6

‑

叔丁基

‑3‑

甲基苯酚)和抗氧剂168按照4:1称量0.4kg,过氧化二异丙苯和三烯丙基异三聚氰酸酯(4:1)1.6kg,增塑剂(邻苯二甲酸二甲酯)0.08kg。

45.将两种抗氧剂,在30℃,150r/min条件下通过高速搅拌进行预混合;然后将低密度聚乙烯、抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混炼40min,通

过熔体过滤系统(500目滤网)过滤杂质后,所得物料进入单螺杆挤出机,由模头挤出,挤出机一区(120℃)、二区(130℃)、三区(150℃)、四区(160℃)和料温(180℃),转速为200r/min,然后通过空气冷却系统,造粒制备中间料;

46.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

47.实施例2

48.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

49.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,复配抗氧剂为4,4'

‑

硫代双(6

‑

叔丁基

‑3‑

甲基苯酚)和抗氧剂168按照4:1称量0.8kg,过氧化二异丙苯和三烯丙基异三聚氰酸酯1.8kg(4:1),增塑剂(邻苯二甲酸二甲酯)0.08kg。

50.将两种抗氧剂,在80℃,150r/min条件下通过高速搅拌进行预混合;然后将低密度聚乙烯、复配抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混炼40min,通过熔体过滤系统(500目滤网)过滤杂质后所得物料进入单螺杆熔融,由模头挤出,挤出机一区(110℃)、二(130℃)、三(150℃)、四区(160℃)和料温(160℃),转速为200r/min,然后通过空气冷却系统,造粒制备中间料;

51.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

52.实施例3

53.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

54.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,复配抗氧剂4,4'

‑

硫代双(6

‑

叔丁基

‑3‑

甲基苯酚)和抗氧剂168按照4:1称量1.5kg,过氧化二异丙苯和三烯丙基异三聚氰酸酯1.8kg(4:1),增塑剂(邻苯二甲酸二甲酯)0.08kg。

55.将两种抗氧剂,在30℃,150r/min条件下通过高速搅拌进行预混合;然后将预混物、低密度聚乙烯、抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混炼40min,通过熔体过滤系统(500目滤网)过滤杂质后,,所得物料进入单螺杆熔融,由模头挤出,挤出机一区(115℃)、二(150℃)、三(165℃)、四区(175℃)和料温(180℃),转速为250r/min,然后通过空气冷却系统,造粒制中间料;

56.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

57.实施例4

58.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

59.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,复配抗氧剂4,4'

‑

硫代双(6

‑

叔丁基

‑3‑

甲基苯酚)和抗氧剂168按照4:1称量1.8kg,硫代双酚类抗氧剂的熔点为180℃,亚磷酸酯类抗氧剂的熔点为190℃,过氧化二异丙苯和三烯丙基异三聚氰酸酯2.0kg(4:1),增塑剂(邻苯二甲酸二甲酯)0.2kg。

60.将两种抗氧剂,在30℃,150r/min条件下通过高速搅拌进行预混合;然后将预混物、低密度聚乙烯、抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混炼40min,通过熔体过滤系统(500目滤网)过滤杂质后,所得物料进入单螺杆熔融,由模头挤出,挤出机一区(115℃)、二(150℃)、三(165℃)、四区(175℃)和料温(180℃),转速为250r/min,然后通过空气冷却系统,造粒制中间料;

61.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

62.实施例5

63.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

64.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,复配抗氧剂2.2

‑

硫代双

‑6‑

叔丁基对甲酚和抗氧剂168按照4:1称量1.5kg,过氧化二异丙苯和三烯丙基异三聚氰酸酯1.8kg(4:1),过氧化物熔点50℃,增塑剂(邻苯二甲酸二甲酯)0.08kg。

65.将两种抗氧剂,在30℃,150r/min条件下通过高速搅拌进行预混合;然后将预混物、低密度聚乙烯、抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混炼40min,通过熔体过滤系统(500目滤网)过滤杂质后,所得物料进入单螺杆熔融,由模头挤出,挤出机一区(115℃)、二(150℃)、三(165℃)、四区(175℃)和料温(180℃),转速为250r/min,然后通过空气冷却系统,造粒制中间料;

66.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

67.实施例6

68.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

69.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,复配抗氧剂4,4'

‑

硫代双(6

‑

叔丁基

‑3‑

甲基苯酚)和抗氧剂168按照4:1称量1.5kg,硫代双酚类抗氧剂的熔点为160℃,亚磷酸酯类抗氧剂的熔点为170℃,过氧化二异丙苯和三烯丙基异三聚氰酸酯5kg(4:1),过氧化物熔点70℃,固体过氧化物类交联剂的密度为0.98g/cm3;液体的过氧化物类交联剂的密度为0.4g/cm3,增塑剂(邻苯二甲酸二甲酯)0.08kg。

70.将两种抗氧剂,在30℃,150r/min条件下通过高速搅拌进行预混合;然后将预混物、低密度聚乙烯、抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混

炼40min,通过熔体过滤系统(500目滤网)过滤杂质后,所得物料进入单螺杆熔融,由模头挤出,挤出机一区(115℃)、二(150℃)、三(165℃)、四区(175℃)和料温(180℃),转速为250r/min,然后通过空气冷却系统,造粒制中间料;

71.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

72.实施例7

73.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

74.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,复配抗氧剂4,4'

‑

硫代双(6

‑

叔丁基

‑3‑

甲基苯酚)和抗氧剂168按照4:1称量1.5kg,过氧化二异丙苯和三烯丙基异三聚氰酸酯3kg(4:1),增塑剂(己二酸二(2

‑

乙基己)酯doa)0.08kg。

75.将两种抗氧剂,在30℃,150r/min条件下通过高速搅拌进行预混合;然后将预混物、低密度聚乙烯、抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混炼40min,通过熔体过滤系统(500目滤网)过滤杂质后,所得物料进入单螺杆熔融,由模头挤出,挤出机一区(115℃)、二(150℃)、三(165℃)、四区(175℃)和料温(180℃),转速为250r/min,然后通过空气冷却系统,造粒制中间料;

76.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

77.对比例1

78.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

79.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,单一抗氧剂4,4'

‑

硫代双(6

‑

叔丁基

‑3‑

甲基苯酚)称量1.5kg,过氧化二异丙苯和三烯丙基异三聚氰酸酯1.8kg(4:1),增塑剂(邻苯二甲酸二甲酯))0.08kg。

80.然后将预混物、低密度聚乙烯、抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混炼40min,通过熔体过滤系统(500目滤网)过滤杂质后,所得物料进入单螺杆熔融,由模头挤出,挤出机一区(115℃)、二(150℃)、三(165℃)、四区(175℃)和料温(180℃),转速为250r/min,然后通过空气冷却系统,造粒制中间料;

81.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

82.对比例2

83.本实施例提供一种具有抗焦烧性能绝缘料,其制备方法如下:

84.称取按质量份计的下述物料:超净电缆料用低密度聚乙烯ldpe(分子量分布为

5.6、熔融指数为2.1g/min和体积电阻率2

×

10

17

ω

·

cm)100kg,复配抗氧剂4,4'

‑

硫代双(6

‑

叔丁基

‑3‑

甲基苯酚)1.5kg,单一过氧化物类交联剂过氧化二异丙苯,增塑剂(邻苯二甲酸二甲酯))0.08kg。

85.将两种抗氧剂,在30℃,150r/min条件下通过高速搅拌进行预混合;然后将预混物、低密度聚乙烯、抗氧剂和增塑剂依次加入到密炼机在转速60r/min温度120℃下熔融混炼40min,通过熔体过滤系统(500目滤网)过滤杂质后,所得物料进入单螺杆熔融,由模头挤出,挤出机一区(115℃)、二(150℃)、三(165℃)、四区(175℃)和料温(180℃),转速为250r/min,然后通过空气冷却系统,造粒制中间料;

86.聚乙烯中间料通过自重式称量系统进入后吸收装置,称量复配过氧化物交联剂,以雾化喷入的方式注入到后吸收装置与聚乙烯树脂均匀混合,在吸收保温料仓确保交联剂的完全吸收,温度为70℃,时间为18h,冷却后经过杂质在线检测系统对物料进行抽样检查,最后成品包装。

87.实验例

88.测试方法:

89.将本发明实施例和对比例得到的绝缘料用平板硫化机热压成型:130℃下预压5分钟后,180℃和15mpa条件下加压20分钟,得到半径为15mm、厚度为0.2mm的圆形薄片试样。所得试样在70℃下脱气处理后,进行介电和击穿场强测试。绝缘料击穿强度测试采用球

‑

球电极,参照gb/t 1408.2

‑

2006规定。介电常数和介电损耗测试参照gb/t1409

‑

2006中的规定。

90.具体测试结果见图1

‑

图4。

91.由图1得出,1号为单一抗氧体系和2号为复配抗氧体系,2号的抗焦烧性能优于1号,在相同的挤出时间内2号样品的扭矩低于1号样品;从图2得出本发明绝缘材料(0.2mm片状试样)在90℃条件下的击穿场强,从图中得出2号材料击穿场强的威布尔分布大于1号样品;从图3和图4得出,两种材料的介电常数和介电损耗存差距不大,但实施例的性能是明显优于对比例的。

92.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1