一种整合丙烷脱氢装置与乙烯装置的冷剂的系统和方法与流程

1.本发明属于石油化工技术领域,特别涉及一种整合丙烷脱氢装置与乙烯装置的冷剂的系统和方法。

背景技术:

2.现有丙烷脱氢(pdh)技术所普遍采用的装置均由反应器、分离单元和制冷单元组成。丙烷脱氢反应器是气相反应器,丙烷单程转化率一般在30-40%,产品气中碳三的质量含量大于90%。分离单元流程采用逐级冷凝、分离碳三的过程,整个加工流程将未反应的循环丙烷分离,与新鲜丙烷汇合,再气化后,返回至反应器。反应器操作压力较低,循环丙烷作为液相,需加热气化,才能进入反应器。以60万吨的丙烷脱氢装置为例,新鲜丙烷与循环丙烷的总进料约250吨/小时,气化温位可以控制在0-15℃范围内,是非常宝贵的冷剂,冷剂负荷约15mw。丙烷脱氢的制冷单元一般是由制冷压缩机组提供冷量,制冷压缩组一般由乙烯制冷压缩机和丙烯制冷压缩机构成,提供-100~7℃不同温位的冷剂。

3.在乙烯装置中,同样大致可以分为裂解炉、分离单元和制冷单元。

4.在目前的生产中丙烷脱氢和乙烯装置各自独立设置一套制冷单元,导致建设投资成本高,综合能耗高等问题。

技术实现要素:

5.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的整合丙烷脱氢装置与乙烯装置的冷剂的系统和方法。

6.本发明实施例提供了一种整合丙烷脱氢装置与乙烯装置的冷剂的系统,所述系统包括:

7.丙烷脱氢装置,所述丙烷脱氢装置包括第一冷剂用户,

8.乙烯装置,所述乙烯装置包括第二冷剂用户,

9.制冷单元,所述制冷单元包括丙烯制冷压缩机和乙烯制冷压缩机,所述丙烯制冷压缩机同时连通第一冷剂用户和第二冷剂用户,用以为所述第一冷剂用户和所述第二冷剂用户提供丙烯冷剂;所述乙烯制冷压缩机同时连通所述第一冷剂用户和所述第二冷剂用户,用以为所述第一冷剂用户和所述第二冷剂用户提供乙烯冷剂。

10.可选的,所述丙烷脱氢装置还包括循环丙烷管路,所述同时连通所述第一冷剂用户和所述第二冷剂用户,用以为所述第一冷剂用户和所述第二冷剂用户提供丙烷冷剂。

11.基于同一发明构思,本发明实施例还提供了一种整合丙烷脱氢装置与乙烯装置的冷剂的方法,所述方法包括:

12.采用如上所述的整合丙烷脱氢装置与乙烯装置的冷剂的系统;

13.将所述丙烯制冷压缩机的丙烯冷剂提供至所述第一冷剂用户和所述第二冷剂用户使用;

14.将所述乙烯制冷压缩机的乙烯冷剂提供至所述第一冷剂用户和所述第二冷剂用

户使用;

15.以整合所述丙烷脱氢装置与所述乙烯装置的冷剂使系统温位合理匹配。

16.可选的,所述丙烯冷剂为所述第一冷剂用户和所述第二冷剂用户提供的温位为-40℃~10℃。

17.可选的,所述乙烯冷剂为所述第一冷剂用户和所述第二冷剂用户提供的温位为-101℃~-60℃。

18.可选的,所述方法还包括:

19.将所述丙烷脱氢装置的循环丙烷提供至所述第一冷剂用户和所述第二冷剂用户使用;以使循环丙烷替代部分所述丙烯冷剂和乙烯冷剂。

20.可选的,所述循环丙烷为所述第一冷剂用户和所述第二冷剂用户提供的温位为-15℃~35℃。

21.可选的,所述循环丙烷的气化压力为2barg~12barg。

22.可选的,所述丙烯制冷压缩机为所述第一冷剂用户和所述第二冷剂用户提供四个温位,所述丙烷脱氢装置的循环丙烷为所述第一冷剂用户和所述第二冷剂用户提供一个温位。

23.可选的,所述丙烯制冷压缩机为所述第一冷剂用户和所述第二冷剂用户提供-40℃温位、-21℃温位、-7℃温位和7℃温位,所述丙烷脱氢装置的循环丙烷为所述第一冷剂用户和所述第二冷剂用户提供0℃温位。

24.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

25.本发明实施例提供的整合丙烷脱氢装置与乙烯装置的冷剂的系统,所述系统包括:丙烷脱氢装置,所述丙烷脱氢装置包括第一冷剂用户,乙烯装置,所述乙烯装置包括第二冷剂用户,制冷单元,所述制冷单元包括丙烯制冷压缩机和乙烯制冷压缩机,所述丙烯制冷压缩机同时连通第一冷剂用户和第二冷剂用户,用以为所述第一冷剂用户和所述第二冷剂用户提供丙烯冷剂;所述乙烯制冷压缩机同时连通所述第一冷剂用户和所述第二冷剂用户,用以为所述第一冷剂用户和所述第二冷剂用户提供乙烯冷剂;通过整合丙烷脱氢装置和乙烯装置的制冷单元,使两个装置公用一套丙烯压缩机和乙烯压缩机,使两台机组大型化,效率更高,实现了丙烷脱氢装置和乙烯装置两套装置的冷剂系统温位合理匹配。

26.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

27.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

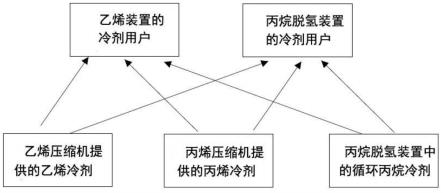

28.图1是本发明实施例提供的系统的原理图;

29.图2是本发明实施例2提供的循环丙烷利用的工艺流程图;

30.图3是本发明对比例1提供的循环丙烷利用的工艺流程图;

31.图4是本发明对比例2提供的丙烷脱氢装置的工艺流程图。

具体实施方式

32.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

33.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

34.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

35.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

36.申请人在发明过程中发现,将丙烷脱氢装置的循环丙烷冷量及冷剂系统和乙烯装置的冷剂系统有效的整合,明显地提高冷剂的利用效率,降低两个装置的综合能耗和投资,并且两个装置之间的互相的影响较小。

37.根据本发明一种典型的实施方式,提供了一种整合丙烷脱氢装置与乙烯装置的冷剂的系统,所述系统包括:

38.丙烷脱氢装置,所述丙烷脱氢装置包括第一冷剂用户,需要说明的是,第一冷剂用户为丙烷脱氢装置中所有使用冷剂的单元;

39.乙烯装置,所述乙烯装置包括第二冷剂用户,需要说明的是,第二冷剂用户为乙烯装置中所有使用冷剂的单元;

40.制冷单元,所述制冷单元包括丙烯制冷压缩机和乙烯制冷压缩机,所述丙烯制冷压缩机同时连通第一冷剂用户和第二冷剂用户,用以为所述第一冷剂用户和所述第二冷剂用户提供丙烯冷剂;所述乙烯制冷压缩机同时连通所述第一冷剂用户和所述第二冷剂用户,用以为所述第一冷剂用户和所述第二冷剂用户提供乙烯冷剂。

41.采用以上设计,通过整合丙烷脱氢装置和乙烯装置的制冷单元,使两个装置公用一套丙烯压缩机和乙烯压缩机,使两台机组大型化,效率更高,实现了丙烷脱氢装置和乙烯装置两套装置的冷剂系统温位合理匹配。

42.根据本发明另一种典型的实施方式,提供了一种整合丙烷脱氢装置与乙烯装置的冷剂的方法,所述方法包括:

43.采用如上所述的整合丙烷脱氢装置与乙烯装置的冷剂的系统;

44.s1.将所述丙烯制冷压缩机的丙烯冷剂提供至所述第一冷剂用户和所述第二冷剂用户使用;

45.具体而言,丙烯制冷压缩机同时为所述丙烷脱氢装置中的冷剂用户(即第一冷剂用户)和所述乙烯装置中的冷剂用户(即第二冷剂用户)提供-40℃~10℃温位的丙烯冷剂,通常,典型的乙烯装置丙烯冷剂温位是-40℃,-21℃,-7℃,7℃。

46.s2.将所述乙烯制冷压缩机的乙烯冷剂提供至所述第一冷剂用户和所述第二冷剂用户使用;

47.具体而言,乙烯制冷压缩机同时为所述丙烷脱氢装置中的冷剂用户和所述乙烯装

置中的冷剂用户提供-101℃~-60℃温位的乙烯冷剂。

48.以整合所述丙烷脱氢装置与所述乙烯装置的冷剂使系统温位合理匹配。

49.s3.将所述丙烷脱氢装置的循环丙烷提供至所述第一冷剂用户和所述第二冷剂用户使用;以使循环丙烷替代部分所述丙烯冷剂和乙烯冷剂。

50.具体而言,丙烷脱氢装置中的所述循环丙烷同时为所述丙烷脱氢装置中的冷剂用户和所述乙烯装置中的冷剂用户提供-15℃~35℃温位的丙烷冷剂。循环丙烷的气化压力在2barg~12barg间,其作用在于提供-15℃~35℃温位的冷剂。

51.下面将结合实施例、对照例及实验数据对本技术的整合丙烷脱氢装置与乙烯装置的冷剂的系统和方法进行详细说明。

52.实施例1

53.本实施例提供了一种丙烷脱氢装置与乙烯装置的整合冷剂装置,如图1所示,其包括丙烷脱氢装置和乙烯装置,所述丙烷脱氢装置和所述乙烯装置均为常规装置,但公用一个制冷单元,且所述丙烷脱氢装置中具有循环丙烷;

54.其中,所述制冷单元包括丙烯制冷压缩机和乙烯制冷压缩机及其他辅助设施;

55.其中,所述丙烯制冷压缩机同时为所述丙烷脱氢装置中的冷剂用户和所述乙烯装置中的冷剂用户提供-40℃~7℃温位的丙烯冷剂;

56.其中,所述乙烯制冷压缩机同时为所述丙烷脱氢装置中的冷剂用户和所述乙烯装置中的冷剂用户提供-101℃~-60℃温位的乙烯冷剂;

57.其中,所述丙烷脱氢装置中的所述循环丙烷同时为所述丙烷脱氢装置中的冷剂用户和所述乙烯装置中的冷剂用户提供0℃~15℃温位的丙烷冷剂。

58.实施例2

59.一种合理利用冷剂的具体实施例,如图2所示,冷剂用户1拆为冷剂用户11(热侧温位3~10℃)和冷剂用户12(热侧温位-4~3℃),0℃丙烷冷剂直接为冷剂用户11提供冷量,可节省-7℃的丙烯冷剂用量。与对比例1相比,节省了-7℃的丙烯冷剂用量,降低了压缩机的功率。

60.对比例1

61.一种传统方法回收丙烷冷剂冷量的方法。图3中的丙烯压缩机示意的为丙烯机三段和四段压缩,冷剂用户1和冷剂用户2为-7℃的丙烯冷剂用户,其中冷剂用户1的热侧温位为-4~10℃,设置一个冷量回收设备,通过丙烷冷剂冷凝四段入口的气相丙烯为液相来回收冷量。

62.实施例2和对比例1的丙烯压缩机三段功率如下表所示:

[0063] 对比例1实施例2丙烯压缩机三段功率kw65905960

[0064]

由表可得,利用本发明提供的合理整合冷剂后丙烯压缩机三段压缩的功率减少630kw,降幅约9.6%。

[0065]

对比例2

[0066]

本对比例提供了一种未与乙烯装置冷剂整合的常规丙烷脱氢装置,以解释常规丙烷脱氢装置中循环丙烷冷量的富裕,如图4所示,其包括反应单元、预冷单元、分离单元和制冷单元四个部分。

[0067]

新鲜丙烷进料从分离单元进入系统。由于丙烷脱氢反应的单程转化率一般只有30~40%,因此在系统中循环的丙烷量比较大,循环丙烷由分离单元3以液相的形式分离出,可以提供0~15℃温位的冷量,并分为两个部分。第一部分的循环丙烷进入预冷单元,用于对反应单元出口的产品气进行预冷,自身则被气化;第二部分的循环丙烷进入冷量回收装置,将丙烯气液化(换热温差约为7~10℃),自身则被气化。两个部分的循环丙烷最终汇合后进入到反应单元。第二部分中被液化的丙烯再作为冷剂提供给冷剂用户(换热温差约3~5℃)。其中,第二部分的循环丙烷冷剂需要经过两次换热才能将冷量传递给冷剂用户,温差增加至1~15℃,冷量利用效率下降,部分功耗损失在制冷机组中。

[0068]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0069]

(1)本发明实施例提供的系统通过整合丙烷脱氢装置和乙烯装置的制冷单元,使两个装置公用一套丙烯压缩机和乙烯压缩机,使两台机组大型化,效率更高;

[0070]

(2)本发明实施例提供系统和方法实现了丙烷脱氢装置和乙烯装置两套装置的冷剂系统温位合理匹配,充分利用丙烷脱氢装置循环丙烷气化所产生的冷量,即丙烷冷剂,替代一定级位的丙烯冷剂与乙烯冷剂,减少了丙烯压缩机和乙烯压缩机的功率,合理匹配冷剂温位,达到充分利用冷量、降低能耗、减少设备投资与占地的目的;

[0071]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0072]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0073]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1