一种医用聚酯及其生产方法与流程

1.本发明涉及聚酯领域,具体涉及一种医用聚酯及其生产方法。

背景技术:

2.近年来,伴随医药科学及生物技术的不断发展突破,聚对苯二甲酸乙二醇酯(pet)在医学设备和包装行业中的应用增长迅速,具有稳定的化学性质,不易与包装内物质发生化学反应,质轻、透明、阻隔性优异、无毒不易破碎等特点。2020年全球爆发新冠疫情,大克重pet采血管作为病毒采样管需求量暴增,相较于传统普通玻璃采血管来说,具有质量轻不易碎,便于运输存储;管壁破损几率极小,样本发生泄漏的可能性极小;使用后可直接高压灭菌或焚烧销毁处理,无需消毒再利用;成本低,易加工等优点。

3.药瓶、一次性采血管等聚酯医用容器属于大流长比的制品,这些制品一般较小,壁厚薄,相对普通pet聚酯材料的加工工艺存在很大差异,在进行注塑生产时要求聚酯材料流动性好,容易脱模,有良好的外观质量和尺寸稳定性,并且能承受较大的静态载荷,生产过程中重点要考虑制品的外观及可制造性。针对材料的高流动性,一般要求聚酯特性黏度小于0.70dl/g,又由于需要承受较大的静态载荷,特性黏度不宜太低,介于0.55-0.70dl/g比较合适。

4.中国专利cn104448720a公开了一种医用改性聚酯母粒及其制备方法。该发明以医用聚酯切片为载体,在医用聚酯切片中添加润滑剂聚乙烯蜡,该聚乙烯蜡数均分子量为500-10000,含量为聚酯重量的3%-15%,进行注塑时易脱模且制品合格率上升。

5.中国专利cn104017338a公开了一种用于制造真空采血管的聚酯切片及其制备方法。该专利采用聚酯切片中加入0.1%-5%的硬脂酸盐和0.1%-1%的聚乙烯蜡,使聚酯切片具有高流动性、高稳定性且能快速脱模的优点。

6.中国专利cn105860038a公开了一种新型医用切片的生产工艺。该生产工艺是将硬脂酸盐与乙二醇调配混合溶液后加入pet酯化体系,在终缩釜出口熔体管线加入聚乙烯蜡后进行造粒,旨在提高生产效率,提高产品合格率。

7.此外,中国专利cn106589857a公开了一种采血管用聚酯切片母粒、制备方法及应用。该发明利用流变改性剂聚酯多元醇、硬脂酸盐、褐煤酸及其衍生物、聚乙二醇和流变改性促进剂有机硅树脂来提高采血管用聚酯切片的熔体流动性。

8.现有专利主要通过在医用聚酯载体中加入硬脂酸盐、褐煤酸、聚乙二醇、聚酯多元醇和有机硅树脂、聚乙烯蜡,这些流动促进剂存在分子量小,性质不稳定,不耐高温,易提高聚酯材料雾度等问题。

技术实现要素:

9.本发明的目的就是为了解决现有医用聚酯制备过程中材料流动性不足、不易脱模、产品偏心、流痕、产品合格率不高等问题,提出一种医用聚酯生产方法。

10.本发明的目的可以通过以下技术方案实现:

11.一种医用聚酯的制备方法,该方法以二元酸和二元醇为原料b将原料、聚合催化剂、调色剂、磷系稳定剂调配成浆料投入酯化釜,经酯化反应后,进入终缩釜进行缩聚反应,在终缩釜出口的熔体管线侧端加入流动促进剂与聚合物充分混合均匀,出料得到特性黏度为0.55-0.70dl/g的聚酯切片。

12.一种医用聚酯,该医用聚酯是通过如下方法制备得到:

13.以二元酸和二元醇为原料b,将原料b、聚合催化剂、调色剂、磷系稳定剂调配成浆料投入酯化釜,经酯化反应后,进入终缩釜进行缩聚反应,在终缩釜出口的熔体管线侧端加入流动促进剂与聚合物充分混合均匀,出料得到特性黏度为0.55-0.70dl/g的聚酯切片。

14.本发明技术方案中:所述的流动促进剂通过如下方法制备得到:以脂肪醇和三元羧酸为原料a,在酸性催化剂的条件下进行酯化反应,得到流动促进剂;或:所述的流动促进剂为脂肪醇。

15.本发明技术方案中:所述的脂肪醇为c16-c24的脂肪醇;优选:所的脂肪醇为十八烷醇、十六烷醇、二十四醇、c16-18醇和c20-22醇中的至少一种。

16.本发明技术方案中:三元羧酸为偏苯三酸酐、磷酸或者柠檬酸。

17.本发明技术方案中:脂肪醇和三元羧酸的摩尔比为1~8:1。

18.进一步的:脂肪醇和三元羧酸的摩尔比为2~5:1。

19.本发明技术方案中:所述的酸性催化剂为浓硫酸,催化剂用量为原料a的0.01%-3%。

20.本发明技术方案中:流动促进剂单体的添加量为医用聚酯材料重量的0.01%-3%。

21.进一步的:流动促进剂单体的添加量为医用聚酯材料重量的0.02%-0.4%。

22.本发明解决了现有技术中流动促进剂存在分子量小,性质不稳定,不耐高温,易提高聚酯材料雾度影响外观等问题。采用一种流动促进剂单体,能大大提高医用聚酯材料流动性,同时提高脱模能力,所得制品外观透明性好尺寸稳定,与相同特性黏度的普通医用聚酯对比,熔融指数提高30%以上,雾度下降20%-50%,解决了采血管偏心、表面流痕等问题,产品合格率高达99.5%,满足当前绿色环保节能降耗的产业趋势,具有很大的市场前景。

23.本发明的有益效果:

24.本发明采用一种流动促进剂单体,解决了现有技术中流动促进剂存在分子量小,性质不稳定,不耐高温,易提高聚酯材料雾度影响外观等问题,能大大提高医用聚酯材料流动性,同时提高脱模能力,所得制品外观透明性好尺寸稳定,与相同特性黏度的普通医用聚酯对比,熔融指数提高30%以上,雾度下降20%-50%,解决了采血管偏心、表面流痕等问题,产品合格率高达99.5%,满足当前绿色环保节能降耗的产业趋势,具有很大的市场前景。

具体实施方式

25.下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

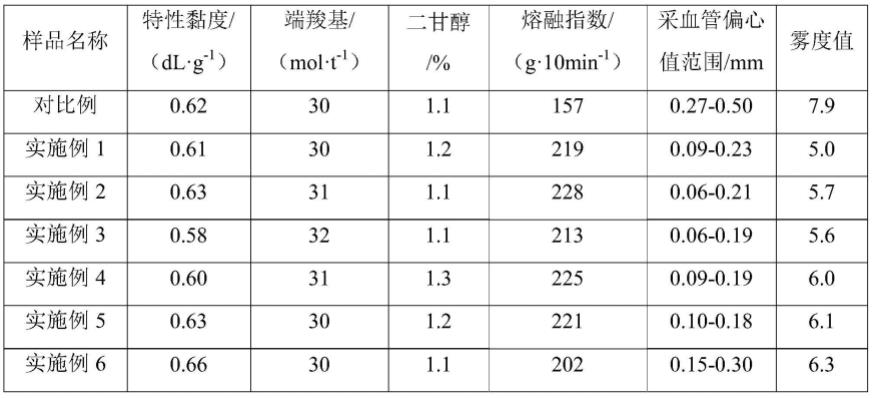

26.对比例:

27.在聚酯生产线上,以精对苯二甲酸、乙二醇为原料,乙二醇锑作为聚合催化剂、红

蓝调色剂、磷酸热稳定剂调配成浆料投入酯化釜,精对苯二甲酸与乙二醇的摩尔比为1:1.2;乙二醇锑的添加量为聚酯总量的180μg/g;红度剂和蓝度剂的添加量分别占聚酯总量的0.6μg/g、1.4μg/g;磷酸热稳定剂的添加量为聚酯总量的15μg/g。酯化反应温度为220-260℃,经酯化反应后,进入终缩釜进行缩聚反应,缩聚温度为275-285℃,聚合反应结束后进入造粒系统造粒打包,经180℃干燥预结晶4h后得到医用聚酯切片,参照聚酯测试标准(gb/t14190-2009)测得相关指标数据如下表。

28.实施例1:

29.(1)以摩尔比为3:1十六烷醇和偏苯三酸酐为原料b,在浓硫酸催化剂用量为原料b的0.05wt%条件下加热到120℃,回流1.2h制得流动促进剂单体偏苯三酸十六醇酯;

30.(2)在聚酯生产线上,以精对苯二甲酸、乙二醇为原料,乙二醇锑作为聚合催化剂、红蓝调色剂、磷酸热稳定剂调配成浆料投入酯化釜,所述精对苯二甲酸与乙二醇的摩尔比为1:1.2;乙二醇锑的添加量为聚酯总量的180μg/g;红度剂和蓝度剂的添加量分别占聚酯总量的0.6μg/g、1.4μg/g;磷酸热稳定剂的添加量为聚酯总量的15μg/g。酯化反应温度为220-260℃,经酯化反应后,进入终缩釜进行缩聚反应,缩聚温度为275-285℃,在终缩釜出口的熔体管线侧端利用在线添加技术-螺杆塑化方法加入流动促进剂单体偏苯三酸十六醇酯,螺杆塑化温度为120℃,流动促进剂单体添加量为聚酯总量的0.4%,与聚合物充分搅拌均匀,随后进入造粒系统造粒打包,经180℃干燥预结晶4h后得到医用聚酯切片,测得相关指标数据如下表。

31.实施例2:

32.(1)以摩尔比为3:1十八烷醇和柠檬酸为原料b,在浓硫酸催化剂用量为原料b的0.02wt%条件下加热到155℃,回流1.5h制得流动促进剂单体柠檬酸十八醇酯;

33.(2)在聚酯生产线上,以精对苯二甲酸、乙二醇为原料,乙二醇锑作为聚合催化剂、红蓝调色剂、磷酸热稳定剂调配成浆料投入酯化釜,所述精对苯二甲酸与乙二醇的摩尔比为1:1.2;乙二醇锑的添加量为聚酯总量的180μg/g;红度剂和蓝度剂的添加量分别占聚酯总量的0.6μg/g、1.4μg/g;磷酸热稳定剂的添加量为聚酯总量的15μg/g。酯化反应温度为220-260℃,经酯化反应后,进入终缩釜进行缩聚反应,缩聚温度为275-285℃,在终缩釜出口的熔体管线侧端利用在线添加技术-螺杆塑化方法加入流动促进剂单体柠檬酸十八醇酯,螺杆塑化温度为160℃,流动促进剂单体添加量为聚酯总量的0.30%,与聚合物充分搅拌混合,随后进入造粒系统造粒打包,经180℃干燥预结晶4h后得到医用聚酯切片,测得相关指标数据如下表。

34.实施例3:

35.(1)以摩尔比为3:1的二十四烷醇和偏苯三酸酐为原料b,在浓硫酸催化剂用量为原料b的0.01wt%条件下加热到125℃,回流2h制得流动促进剂单体偏苯三酸二十四醇酯;

36.(2)在聚酯生产线上,以精对苯二甲酸、乙二醇为原料,乙二醇锑作为聚合催化剂、红蓝调色剂、磷酸热稳定剂调配成浆料投入酯化釜,所述精对苯二甲酸与乙二醇的摩尔比为1:1.2;乙二醇锑的添加量为聚酯总量的180μg/g;红度剂和蓝度剂的添加量分别占聚酯总量的0.6μg/g、1.4μg/g;磷酸热稳定剂的添加量为聚酯总量的15μg/g。酯化反应温度为220-260℃,经酯化反应后,进入终缩釜进行缩聚反应,缩聚温度为275-285℃,在终缩釜出口的熔体管线侧端利用在线添加技术-螺杆塑化方法加入流动促进剂单体偏苯三酸二十四

醇酯,螺杆塑化温度为120℃,流动促进剂单体添加量为聚酯总量的0.12%,与聚合物充分混合均匀,随后进入造粒系统造粒打包,经180℃干燥预结晶4h后得到医用聚酯切片,测得相关指标数据如下表。

37.实施例4:

38.(1)以摩尔比为3:1的c16-18醇和磷酸为原料b,在浓硫酸催化剂用量为用量为原料b的0.1wt%条件下加热到90℃,回流30min制得流动促进剂单体十六十八醇磷酸酯c16-18p;

39.(2)在聚酯生产线上,以精对苯二甲酸、乙二醇为原料,乙二醇锑作为聚合催化剂、红蓝调色剂、磷酸热稳定剂调配成浆料投入酯化釜,所述精对苯二甲酸与乙二醇的摩尔比为1:1.2;乙二醇锑的添加量为聚酯总量的180μg/g;红度剂和蓝度剂的添加量分别占聚酯总量的0.6μg/g、1.4μg/g;磷酸热稳定剂的添加量为聚酯总量的15μg/g。酯化反应温度为220-260℃,经酯化反应后,进入终缩釜进行缩聚反应,缩聚温度为275-285℃,在终缩釜出口的熔体管线侧端利用在线添加技术-螺杆塑化方法,加入流动促进剂十六十八醇磷酸酯c16-18p,螺杆塑化温度为70℃,流动促进剂单体添加量为聚酯总量的0.2%,与聚合物充分搅拌均匀,随后进入造粒系统造粒打包,经180℃干燥预结晶4小时后得到医用聚酯切片,测得相关指标数据如下表。

40.实施例5:

41.(1)以摩尔比为3:1的c20-22醇和磷酸为原料b,在浓硫酸催化剂用量为用量为原料b的0.06wt%条件下加热到80℃,回流1h制得流动促进剂单体c20-22醇磷酸酯c20-22p;

42.(2)在聚酯生产线上,以精对苯二甲酸、乙二醇为原料,乙二醇锑作为聚合催化剂、红蓝调色剂、磷酸热稳定剂调配成浆料投入酯化釜,所述精对苯二甲酸与乙二醇的摩尔比为1:1.2;乙二醇锑的添加量为聚酯总量的180μg/g;红度剂和蓝度剂的添加量分别占聚酯总量的0.6μg/g、1.4μg/g;磷酸热稳定剂的添加量为聚酯总量的15μg/g。酯化反应温度为220-260℃,经酯化反应后,进入终缩釜进行缩聚反应,缩聚温度为275-285℃,在终缩釜出口的熔体管线侧端利用在线添加技术-螺杆塑化方法,加入流动促进剂c20-22醇磷酸酯c20-22p,螺杆塑化温度为70℃,流动促进剂单体添加量为聚酯总量的0.02%,与聚合物充分搅拌均匀,随后进入造粒系统造粒打包,经180℃干燥预结晶4小时后得到医用聚酯切片,测得相关指标数据如下表。

43.实施例6:

44.在聚酯生产线上,以精对苯二甲酸、乙二醇为原料,乙二醇锑作为聚合催化剂、红蓝调色剂、磷酸热稳定剂调配成浆料投入酯化釜,所述精对苯二甲酸与乙二醇的摩尔比为1:1.2;乙二醇锑的添加量为聚酯总量的180μg/g;红度剂和蓝度剂的添加量分别占聚酯总量的0.6μg/g、1.4μg/g;磷酸热稳定剂的添加量为聚酯总量的15μg/g。酯化反应温度为220-260℃,经酯化反应后,进入终缩釜进行缩聚反应,缩聚温度为275-285℃,在终缩釜出口的熔体管线侧端利用在线添加技术-螺杆塑化方法加入流动促进剂单体十六十八醇,螺杆塑化温度为70℃,流动促进剂单体添加量为聚酯总量的0.15%,与聚合物充分搅拌均匀,随后进入造粒系统造粒打包,经180℃干燥预结晶4小时后得到医用聚酯切片,测得相关指标数据如下表。

[0045][0046]

注:相关指标数据测试参照聚酯测试标准(gb/t14190-2009)和一次性使用人体静脉血样采集容器标准(yy0314-2007),其中熔融指数测试条件为280℃、负荷为2.16kg。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1