一种耐重物冲击的凝胶电解质及锂离子电池的制作方法

1.本发明属于化学电源技术领域,具体涉及一种耐重物冲击的凝胶电解质及锂离子电池。

背景技术:

2.随着各国对环境保护、技术进步和能源安全重视程度的加深,大量消耗化石能源的内燃机在公路交通领域的应用正逐渐被其他能源的动力系统所取代,以电动化为技术背景的新能源汽车行业迎来发展良机。在此新时期,我国新能源汽车快速发展并取得了系列不俗的成绩,但也面临着新能源汽车安全的重大考验。近年来,新能源汽车产品技术不断突破和成熟,但是汽车安全事故却面临着倍增的局面。为了避免电动汽车在发生碰撞后,车内的锂离子电池包发生起火爆炸引起驾驶员及乘客的二次伤害的问题,对电池的耐重物冲击安全性的提升势在必行。提高电池耐冲击性能的关键在于增加体系的对载荷的吸收能力。锂离子电池中常用的液态电极液的载荷吸收能力较差,如果提升电解液的载荷吸收能力将对整个体系的抗冲击性能大有裨益。

3.采用传统液体电解质的锂离子电池受到重物冲击时,由于液体的机械强度较低,受到的冲击载荷绝大部分被箔材、隔膜吸收,进而发生失效使正负极短接引起起火爆炸问题。因此,对锂离子电池电解质进行改性是有必要的。相比传统的液态电解液,凝胶电解液体系将游离态的溶剂分子固定在高分子凝胶骨架之中,不存在或较少存在游离态的溶剂,因而不容易产生漏液现象,大大降低了体系的燃烧性,因而具有良好的安全性。随着社会的发展,人们日益重视电池的安全性,凝胶电解液必将成为今后电解液发展的趋势,也将成为动力电池必须采纳的方向。近年来,人们投入了大量的精力来研制锂离子电池凝胶电解液,发展了多种制备凝胶电解液的方法,概括起来,主要有原位凝胶法和涂布热压法两种。原位凝胶法是将高分子单体溶解在液态电解液中,通过灌注的方式加入电芯,之后在电芯内部热聚合形成凝胶电解液。涂布热压法则是将高分子聚合物分散在液态电解液中,之后涂覆在电极膜片表面,最后通过高温热压的方式使电芯形成凝胶电解液。其中,原位凝胶法是一种比较简单易行的方法,但是现有技术中的原位凝胶法普遍存在制备工艺严苛的缺点,而且由于其所采用的凝胶电解液的组成配方并不是十分恰当,因此导致了制备得到的凝胶电解液电化学性能较差和安全性能不佳等问题。

4.有鉴于此,确有必要提供一种制造工艺简单、易控、电化学性能优良以及安全性优异的锂离子电池凝胶电解质及其制备方法。

技术实现要素:

5.本发明的一个目的在于有效解决目前采用液态电解质的锂离子电池存在的受到重物冲击发生的起火爆炸问题,提供一种耐重物冲击的凝胶电解质。

6.本发明的另一个目的在于提供一种采用上述含耐重物冲击的凝胶电解质的三元圆柱锂离子电池。

7.为达到上述发明目的,本发明采用以下技术方案:一种耐重物冲击的凝胶电解液及锂离子电池,其特征在于:所述凝胶电解质包括液态电解液、聚合物单体、交联剂和引发剂。其中,所述聚合物单体包括具有丙烯酸官能团的芳香族或脂肪族化合物,所述引发剂为偶氮类化合物,所述交联剂为聚乙二醇烯酸酯类低聚物及其衍生物。

8.并且上述各组成成分所占质量比依次为:液态电解液60wt%-90wt%,聚合物单体5wt%-30wt%,交联剂0.1wt%-10wt%,引发剂0.05wt%-5wt%。

9.作为优选方案,所述一种耐重物冲击的凝胶电解质,其引发剂为偶氮异丁氰基甲酰胺、偶氮二异丁酸二甲酯、偶氮二异丁脒盐酸盐、偶氮二异丁腈、偶氮二异庚腈中的至少一种。

10.作为优选方案,所述一种耐重物冲击的凝胶电解质,其交联剂聚乙二醇烯酸酯类低聚物及其衍生物聚合度为5-2000。

11.作为优选方案,所述一种耐重物冲击的凝胶电解质,其电池注液工段电解质处于液体状态,并在注液完成后0~168小时内所处环境温度不超过30℃,不低于0℃。

12.作为优选方案,所述一种耐重物冲击的凝胶电解质,其所用的液态电解液主体溶剂为非水有机溶剂,其为碳酸乙烯脂、碳酸二甲酯、碳酸甲乙酯按照质量比5-20:20-70:5-15的混合而成。

13.作为优选方案,所述一种耐重物冲击的凝胶电解质,其制备过程包括以下步骤:步骤一,配制凝胶电解液前驱溶液:将液态电解液、聚合物单体、交联剂、和引发剂按质量比混合均匀,制得凝胶电解液的前驱液;步骤二,凝胶化:将步骤一得到的凝胶电解液前驱溶液灌注入已滚槽待注液电芯中,封口后室温静置24-120小时使凝胶电解液前驱溶液在液态下充分浸润电极电解质界面,浸润完成后化成,并在电芯化成完成后,将电芯置于 45-70℃环境下1-48h,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成所需凝胶电解液。

14.作为优选方案,所述一种耐重物冲击的凝胶电解质,其原位热聚合为一步聚合,聚合时间为1-48h。

15.一种锂离子电池,包括正极、负极、隔膜、外壳和上述制备的凝胶电解质组成。

16.由于采用了上述技术方案,本发明的有益效果为:通过采用一种聚乙烯醇类化合物作为交联剂,腈类化合物作为引发剂,利用加热引发、聚合形成凝胶态电解质,当电池受到重物冲击时,其具有高的机械强度可以吸收大量的冲击载荷,保证电池不起火爆炸。

具体实施方式

17.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

18.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

19.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指

同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

20.实施例1在手套箱内(水分<0.01ppm,氧含量<0.01ppm)内配置锂离子电池电解液:首先将15wt%碳酸乙烯酯(ec)、52.5wt%碳酸二甲酯(dmc)、7.5wt%碳酸甲乙酯(emc)、18wt%的六氟磷酸锂、2wt%成膜添加剂碳酸亚乙烯酯(vc)、5wt%成膜添加剂氟代碳酸乙烯酯(fec)混合均匀后制得所需凝胶电解液前驱溶液。取83wt%上述液态电解液,加入聚合物单体甲基丙烯酸甲酯15wt%,交联剂聚乙二醇二丙烯酸酯(分子量200)1wt%,引发剂偶氮二异丁腈1wt%混合均匀后制得所需电解液。

21.将上述得到的电解液灌注入已滚槽待注液电芯中,封口后室温静置168小时后化成,并在电芯化成完成后,将电芯置于60℃环境下8h,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成凝胶电解液。

22.实施例2在手套箱内(水分<0.01ppm,氧含量<0.01ppm)内配置锂离子电池电解液:首先将15wt%碳酸乙烯酯(ec)、52.5wt%碳酸二甲酯(dmc)、7.5wt%碳酸甲乙酯(emc)、18wt%的六氟磷酸锂、2wt%成膜添加剂碳酸亚乙烯酯(vc)、5wt%成膜添加剂氟代碳酸乙烯酯(fec)混合均匀后制得所需凝胶电解液前驱溶液。取89wt%上述液态电解液,加入聚合物单体丙烯酸甲酯10wt%,交联剂四臂聚乙二醇丙烯酸酯0.5wt%(分子量200),引发剂偶氮二异庚腈0.5wt%混合均匀后制得所需电解液。

23.将上述得到的电解液灌注入已滚槽待注液电芯中,封口后室温静置168小时后化成,并在电芯化成完成后,将电芯置于60℃环境下8h,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成凝胶电解液。

24.实施例3在手套箱内(水分<0.01ppm,氧含量<0.01ppm)内配置锂离子电池电解液:首先将15wt%碳酸乙烯酯(ec)、52.5wt%碳酸二甲酯(dmc)、7.5wt%碳酸甲乙酯(emc)、18wt%的六氟磷酸锂、2wt%成膜添加剂碳酸亚乙烯酯(vc)、5wt%成膜添加剂氟代碳酸乙烯酯(fec)混合均匀后制得所需凝胶电解液前驱溶液。取78.9wt%上述液态电解液,加入聚合物单体丙烯酸甲酯20wt%,交联剂聚乙二醇二丙烯酸酯(分子量200)1wt%,引发剂偶氮二异庚腈0.1wt%混合均匀后制得所需电解液。

25.将上述得到的电解液灌注入已滚槽待注液电芯中,封口后室温静置168小时后化成,并在电芯化成完成后,将电芯置于60℃环境下8h,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成凝胶电解液。

26.实施例4在手套箱内(水分<0.01ppm,氧含量<0.01ppm)内配置锂离子电池电解液:首先将15wt%碳酸乙烯酯(ec)、52.5wt%碳酸二甲酯(dmc)、7.5wt%碳酸甲乙酯(emc)、18wt%的六氟磷酸锂、2wt%成膜添加剂碳酸亚乙烯酯(vc)、5wt%成膜添加剂氟代碳酸乙烯酯(fec)混合均匀后制得所需凝胶电解液前驱溶液。取78.9wt%上述液态电解液,加入聚合物单体丙烯酸甲酯15wt%,交联剂聚乙二醇二丙烯酸酯(分子量2000)0.2wt%,引发剂偶氮二异庚腈1.0wt%混合均匀后制得所需电解液。

27.将上述得到的电解液灌注入已滚槽待注液电芯中,封口后室温静置168小时后化

成,并在电芯化成完成后,将电芯置于60℃环境下8h,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成凝胶电解液。

28.对比例1在手套箱内(水分<0.01ppm,氧含量<0.01ppm)内配置锂离子电池电解液:将15wt%碳酸乙烯酯(ec)、52.5wt%碳酸二甲酯(dmc)、7.5wt%碳酸甲乙酯(emc)、18wt%的六氟磷酸锂、2wt%成膜添加剂碳酸亚乙烯酯(vc)、5wt%成膜添加剂氟代碳酸乙烯酯(fec)混合均匀后制得所需电解液。

29.将上述得到的电解液灌注入已滚槽待注液电芯中,封口后室温静置168小时后化成,并在电芯化成完成后,将电芯置于60℃环境下8h,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成所需凝胶电解液。

30.对比例2在手套箱内(水分<0.01ppm,氧含量<0.01ppm)内配置锂离子电池电解液:首先将15wt%碳酸乙烯酯(ec)、52.5wt%碳酸二甲酯(dmc)、7.5wt%碳酸甲乙酯(emc)、18wt%的六氟磷酸锂、2wt%成膜添加剂碳酸亚乙烯酯(vc)、5wt%成膜添加剂氟代碳酸乙烯酯(fec)混合均匀后制得所需凝胶电解液前驱溶液。

31.取79.9wt%上述液态电解液,加入聚合物单体丙烯酸甲酯20wt%,引发剂偶氮二异庚腈0.1wt%混合均匀后制得所需电解液。

32.将上述得到的电解液灌注入已滚槽待注液电芯中,封口后室温静置72h后化成,并在电芯化成完成后,将电芯置于60℃环境下8h,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成凝胶电解液。

33.对比例3在手套箱内(水分<0.01ppm,氧含量<0.01ppm)内配置锂离子电池电解液:首先将15wt%碳酸乙烯酯(ec)、52.5wt%碳酸二甲酯(dmc)、7.5wt%碳酸甲乙酯(emc)、18wt%的六氟磷酸锂、2wt%成膜添加剂碳酸亚乙烯酯(vc)、5wt%成膜添加剂氟代碳酸乙烯酯(fec)混合均匀后制得所需凝胶电解液前驱溶液。

34.取79wt%上述液态电解液,加入聚合物单体丙烯酸甲酯20wt%,交联剂聚乙二醇二丙烯酸酯1wt%混合均匀后制得所需电解液。

35.将上述得到的电解液灌注入已滚槽待注液电芯中,封口后室温静置168小时后化成,并在电芯化成完成后,将电芯置于60℃环境下8h,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成凝胶电解液。

36.对比例4在手套箱内(水分<0.01ppm,氧含量<0.01ppm)内配置锂离子电池电解液:首先将15wt%碳酸乙烯酯(ec)、52.5wt%碳酸二甲酯(dmc)、7.5wt%碳酸甲乙酯(emc)、18wt%的六氟磷酸锂、2wt%成膜添加剂碳酸亚乙烯酯(vc)、5wt%成膜添加剂氟代碳酸乙烯酯(fec)混合均匀后制得所需凝胶电解液前驱溶液。

37.取78.9wt%上述液态电解液,加入聚合物单体丙烯酸甲酯20wt%,交联剂聚乙二醇二丙烯酸酯1wt%,引发剂偶氮二异庚腈0.1wt%混合均匀后制得所需电解液。

38.将上述得到的电解液灌注入已滚槽待注液电芯中,封口后不做室温静置,直接将电芯置于60℃环境下8h后化成,使电芯内的凝胶电解液前驱溶液经原位热聚合转化成凝胶

电解液。

39.电池的制备:正极的制备:用171g pvdf溶解在2272g的nmp中制备固含量为7wt%的pvdf胶液备用。将10kgncm523三元材料和0.3kg导电炭黑进行干料混合搅拌均匀,再将前述制得pvdf胶液加入混合干料中,搅拌均匀后调节浆料到合适的粘度和固含量再进行涂布得干燥到正极片。

40.负极的制备:用100gcmc溶解在667g的去离子水中制备固含量为1.5wt%的胶液备用。将5kg石墨和0.17kg导电剂进行干料混合搅拌均匀,再加入适量的cmc胶液和sbr,搅拌均匀后调节浆料到合适的粘度和固含量再进行涂布得干燥到负极片。

41.将正负极片经过碾压、分切、干燥后在一体式圆柱电池卷绕机进行卷绕,再进行装配、注入各实施例、对比例所制得的凝胶电解液后封口、清洗、套壳。

42.电池组装完成后室温搁置渗液72h后60℃高温8h引发电解液成胶最终制成inr18650-2.0ah的圆柱型锂离子电池。

43.每个实施例、对比例均制备5支电池备用。

44.重物冲击测试标准1(参照un38.3标准):25℃下,取每个实施例、对比例的5支电池,将电池1c恒流恒压充电,截止电压4.2v,截止电流0.02c后,25℃搁置2h,采用一条直径为15.8

±

0.1mm的钢制圆棒与电池呈90℃角水平放置在电池中央,将一9.1

±

0.46kg的重锤从610

±

25mm的高度垂直自由落体在电池的中心位置。测试结束后静置2h,不起火、不爆炸、不漏液即判定为通过测试。

45.重物冲击测试标准2:25℃下,取每个实施例、对比例的5支电池,将电池1c恒流恒压充电,截止电压4.2v,截止电流0.02c后,25℃搁置2h,采用一条直径为15.8

±

0.1mm的钢制圆棒与电池呈90度角水平放置在电池中央,将一9.1

±

0.46kg的重锤从810

±

25mm的高度垂直自由落体在电池的中心位置。测试结束后静置2h,不起火、不爆炸、不漏液即判定为通过测试。

46.电池循环性能测试:在25℃下,将锂离子电池以1c恒流恒压充电至4.2v(截止电流0.02c),然后以1c恒流放电至2.75v,如此反复进行充电和放电,分别计算锂离子电池循环100次、200次和500次后的容量保持率。

47.锂离子电池循环n次后的容量保持率=(第n次循环后的放电容量/首次循环的放电容量)

×

100%。

48.将每组5支锂离子电池的n次循环后的容量保持率的平均值作为该锂离子电池的循环n次后的容量保持率。

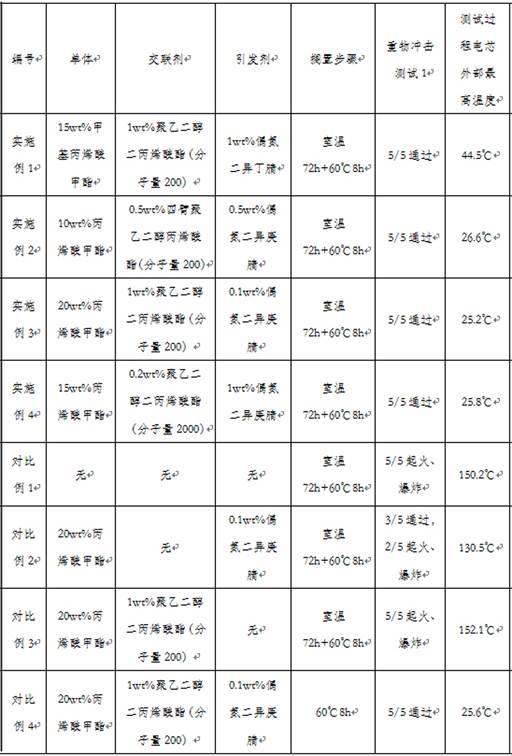

49.本发明在研究过程中,探究单体、引发剂和交联剂种类及加入量对锂离子电池重物冲击安全性的影响,详见表1和2.表1

ꢀ

表2

在un38.3标准下测试1时,对比例2仍然存在部分通过,在高于标准参数的测试2下,对比例1-4全部不通过,实施例1-3具有较好的耐冲击性能。

50.与对比例1-3所制得的锂离子电池相比,本发明实施例1-4所制得的锂离子电池的重物冲击测试过程中温升明显降低,耐重物冲击性能明显提高,且锂离子电池的循环性能几乎没有变化。

51.与实施例1-4相比,在相同测试条件下,对比例4虽然也具有较好的耐重物冲击性能,但是循环后的容量保持率为零。这是由于对比例4直接采用高温搁置,无室温浸润过程,致使凝胶电解液前驱溶液过早被引发成凝胶态,电解液未完全浸润极片,电极电解质界面

电阻过大导致循环跳水。

52.与实施例1相比,在相同测试条件下,实施例3温升明显降低,这是由于实施例3具有更高的单体浓度,聚合物网络交联密度更高,具有更高的杨氏模量。但实施例3循环保持率略有下降,这是由于交联密度升高后电解液离子电导率下降所导致的。

53.与实施例1相比,在相同测试条件下,实施例2温升明显降低而循环保持率无明显变化,这是由于小分子量多臂型交联剂中具有更多交联用碳碳双键,使得最终形成的聚合物网络在保持相似交联密度的情况下具有更高的机械强度,从而提升锂离子电池的耐重物冲击性能。

54.与实施例1相比,在相同测试条件下,实施例4温升明显降低,这是由于更高分子量的交联剂提供了更强韧的交联骨架,从而提升了聚合物交联强度。但实施例4循环保持率略有下降,这是由于交联密度升高后电解液离子电导率下降所导致的。

55.值得注意的是,在实施例1-4中,重物冲击测试过后,电池仍能继续安全放电且拥有较高的放电容量,这说明本发明使用的凝胶电解质使得在极端机械冲击的条件下,电池单次可安全放电,仍能保障设备短时间内无需更换电池的正常使用。

56.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1