一种低成本且环保的双酚S的制备工艺的制作方法

一种低成本且环保的双酚s的制备工艺

技术领域

1.本发明涉及化工合成技术领域,具体涉及一种低成本且环保的双酚s的制备工艺。

背景技术:

2.双酚s,化学名称为4,4'

‑

二羟基二苯砜,有时也简称bps,是一种重要的农药、染料、助剂、高分子化合物的合成原料。在双酚s生产过程中,需要将苯酚和浓硫酸加至反应釜中进行磺化反应,反应时要不停的搅拌反应液以使其反应充分,由于搅拌叶片和反应液接触的面积不够,搅拌不够均匀,往往导致反应不够彻底,此外粘在釜体侧壁上的原料若得不到及时刮除,易产生高温结碳现象,从而影响反应效率,降低原料利用率。

3.在以往的双酚s的生产工艺中,采用的是将苯酚和硫酸在均三甲苯中进行回流,并不断分离出磺化反应过程产生的水,反应结束,冷却,离心出产品双酚s,该工艺过程,反应温度比较稳定,容易控制,缺点是使用了价格较贵的均三甲苯溶剂,并且需要蒸馏回收套用,产生较大的能耗,并产生较大含苯的难以降解的废气和废水。

4.现有生产工艺存在使用了价格较贵的均三甲苯溶剂,并且需要蒸馏回收套用,原材料利用率低,能耗及废水废气排放中存在一定的浪费。且在制备过程需要使用到酸性物质使得反应釜受腐蚀严重,进而增加了生产成本。

技术实现要素:

5.本发明的目的在于提供一种低成本且环保的双酚s的制备工艺。

6.本发明的目的可以通过以下技术方案实现:

7.一种低成本且环保的双酚s的制备工艺,包括如下步骤:

8.步骤s1:将苯酚加入反应釜中,在转速为200

‑

300r/min,温度为110

‑

120℃的条件下,进行搅拌加入浓硫酸,在温度为120

‑

130℃的条件下,进行反应1

‑

1.5h;

9.步骤s2:再次加入苯酚,在温度为150

‑

160℃的条件下,进行反应;

10.步骤s3:反应结束后,在温度为110

‑

120℃的条件下,进行蒸馏去除反应产生的水,再在185℃的条件下,进行蒸馏回收苯酚,制得双酚s。

11.进一步,步骤s1所述的苯酚和浓硫酸的用量摩尔比为1:1.1,浓硫酸的质量分数为95%,步骤s2所述的苯酚用量与步骤s1相同。

12.进一步,所述的反应釜内壁侧壁喷涂有耐腐蚀涂料,该耐腐蚀涂料包括如下重量份原料:丙烯酸树脂70

‑

80份、聚丙烯酸1.5

‑

3份、强化填料10

‑

15份、消泡剂1

‑

1.5份、成膜助剂2

‑

5份、流平剂1

‑

1.5份;

13.该耐腐蚀涂料由上述原料混合制得。

14.进一步,所述的消泡剂为脂肪酸甲酯、硅油、聚二甲基硅氧烷中的一种或多种任意比例混合,成膜助剂为丙二醇丁醚、丙二醇甲醚醋酸酯、丙二醇乙醚中的一种或多种任意比例混合,流平剂为聚二甲基硅氧烷和硅油中的一种或两种任意比例混合。

15.进一步,所述的强化填料由如下步骤制成:

16.步骤a1:将石墨、硝酸钠、浓硫酸加入反应釜中,在转速为150

‑

200r/min,温度为0

‑

5℃的条件下,进行搅拌并加入高锰酸钾,进行反应2

‑

3h后,升温至温度为30

‑

40℃,进行搅拌3

‑

5h,加入去离子水,在温度为90

‑

95℃的条件下,进行反应30

‑

40min,加入过氧化氢,至无气泡产生,洗涤反应液,至反应液无so

42

‑

离子,过滤并将滤饼烘干,制得氧化石墨烯,将氧化石墨烯分散在去离子水中,加入正硅酸乙酯和乙醇,在转速为150

‑

200r/min,温度为60

‑

70℃的条件下,进行反应3

‑

4h后,过滤并烘干,制得改性石墨烯;

17.步骤a2:将3,5

‑

二硝基甲苯、锡粉、盐酸加入反应釜中,在转速为150

‑

200r/min的条件下,进行搅拌1

‑

1.5h后,调节反应液ph值为10

‑

11,制得中间体1,将丙烯酸喹啉酯、三乙胺、无水氯仿加入反应釜中,在冰水浴的条件下,滴加丙烯酰氯并用氮气保护,进行反应10

‑

15h,制得中间体2,将中间体1、中间体2、三氟乙醇加入反应釜中,在转速为120

‑

150r/min,温度为50

‑

55℃的条件下,进行反应40

‑

50h,制得中间体3;

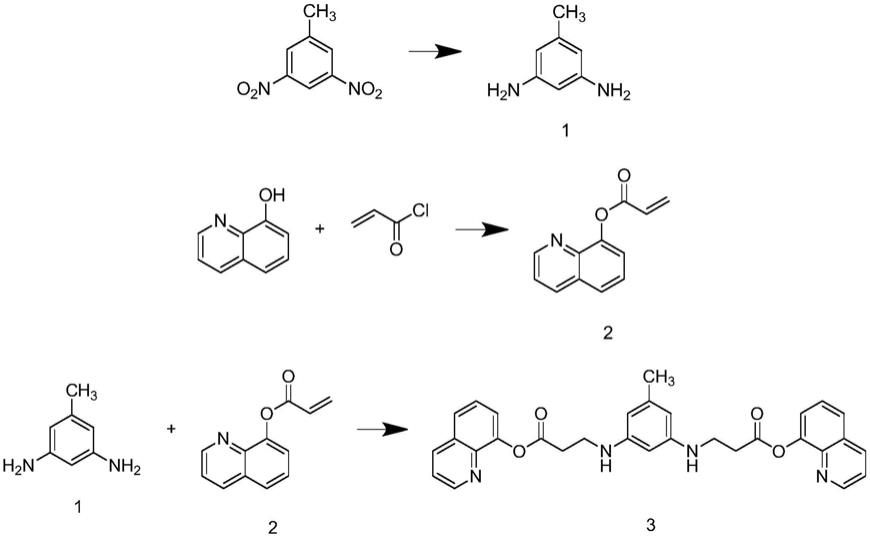

18.反应过程如下:

[0019][0020]

步骤a3:将中间体3、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为80

‑

90℃的条件下,进行反应8

‑

10h,制得中间体4,将中间体4、碳酸钾、去离子水、溴化四乙基铵加入反应釜中,进行回流反应2

‑

3h,制得中间体5,将中间体5、甲苯

‑

3,5

‑

二异氰酸酯、二氯甲烷加入反应釜中,通入氮气进行保护,在转速为120

‑

150r/min,温度为80

‑

85℃的条件下,进行搅拌并加入三乙胺,进行反应,制得中间体6;

[0021]

反应过程如下:

[0022]

[0023][0024]

步骤a4:将改性石墨烯、2,2

‑

二羟甲基丁酸、乙二胺、去离子水加入反应釜中,在转速为150

‑

200r/min的条件下,进行搅拌并加入1

‑

羟基苯并三唑,进行反应,制得改性载体,将中间体6、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为80

‑

90℃的条件下,进行反应8

‑

10h,制得中间体7,将中间体7、改性载体、钠粉、甲苯加入反应釜中,通入氮气保护,在温度为3

‑

5℃的条件下,进行反应8

‑

10h,制得中间体8,将中间体8、双酚a型环氧树脂e

‑

44、丙酮加入反应釜中,在转速为200

‑

300r/min,温度为80

‑

85℃的条件下,加入三乙胺,进行反应3

‑

5h后,过滤并烘干,制得强化填料。

[0025]

反应过程如下:

[0026]

[0027][0028]

进一步,步骤a1所述的石墨、硝酸钠、浓硫酸、高锰酸钾、去离子水、过氧化氢的用量比为4g:2g:98ml:25g:100ml:15ml,浓硫酸的质量分数为95%,氧化石墨烯、去离子水、正硅酸乙酯、乙醇的用量比为5g:20ml:2ml:10ml。

[0029]

进一步,步骤a2所述的3,5

‑

二硝基甲苯、锡粉、盐酸的用量比为3g:2.8g:20ml,浓盐酸的质量分数为37%,丙烯酸喹啉酯、三乙胺、无水氯仿、丙烯酰氯的用量比为35mmol:42mmol:30ml:38mmol,中间体1、中间体2、三氟乙醇的用量比为1mmol:2mmol:10ml。

[0030]

进一步,步骤a3所述的中间体3、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳的

用量比为0.1mol:0.1mol:0.25g:200ml,中间体4、碳酸钾、去离子水、溴化四乙基铵的用量比为3.5g:9g:80ml:5ml,中间体5、甲苯

‑

3,5

‑

二异氰酸酯、三乙胺的用量摩尔比为1:1.1:1。

[0031]

进一步,步骤a4所述的改性石墨烯、2,2

‑

二羟甲基丁酸、乙二胺的用量质比为5g:0.01mol:0.01mol,中间体6、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳的用量比为0.1mol:0.12mol:0.25g:200ml,中间体7、改性载体、钠粉、甲苯的用量比为0.01mol:3g:0.01mol:30ml,中间体8、双酚a型环氧树脂e

‑

44、丙酮、三乙胺的用量比为5g:1.2g:50ml:2.8g。

[0032]

本发明的有益效果:本发明在制备双酚s的过程中,直接用苯酚代替均三甲苯,苯酚既是反应物又作为溶剂使用,在磺化反应过程中,分次加入苯酚,通过蒸馏将反应产生的水带出,达到反应完全的目的,分次蒸馏出的苯酚直接回收套用,废水再进行生化处理,达标排放,减少了离心分离带来的废气废液的处理,并且减少了含苯使用的种类,减轻了废水处理的压力,同时提升了反应产率,并在制备过程中使用了涂有耐腐蚀涂料反应釜,该耐腐蚀涂料内含有强化填料,该强化填料以石墨为原料进行处理,制得氧化石墨烯,再用正硅酸乙酯水解,将纳米二氧化硅嵌于氧化石墨烯的凹槽中,再将3,5

‑

二硝基甲苯进行还原,制得中间体1,将丙烯酸喹啉酯和丙烯酰氯进行反应,制得中间体2,将中间体1和中间体2进行反应,制得中间体3,将中间体3与氮

‑

溴代丁二酰亚胺进行反应,制得中间体4,将中间体4进一步处理,制得中间体5,将中间体5和甲苯

‑

3,5

‑

二异氰酸酯进行反应,制得中间体9,将改性石墨烯与2,2

‑

二羟甲基丁酸进行反应,制得改性载体,将中间体6用氮

‑

溴代丁二酰亚胺进行处理,制得中间体7,将中间体7和改性载体进行反应,制得中间体8,将中间体8上异氰酸酯基与双酚a型环氧树脂e

‑

44上的羟基进行反应,制得强化填料,当耐腐蚀涂料喷涂在反应釜内部时强化填料的上n原子和o原子能够与金属离子相互作用形成螯合物,吸附在金属基体表面,使得漆膜的附着效果更好,同时防止硫酸侵蚀,纳米二氧化硅和石墨烯的存在进一步加强的涂料的耐腐蚀性,使得反应釜的耐酸性能更高,进一步减少了制备成本。

具体实施方式

[0033]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0034]

实施例1

[0035]

一种低成本且环保的双酚s的制备工艺,包括如下步骤:

[0036]

步骤s1:将苯酚加入反应釜中,在转速为200r/min,温度为110℃的条件下,进行搅拌加入浓硫酸,在温度为120℃的条件下,进行反应1h;

[0037]

步骤s2:再次加入苯酚,在温度为150℃的条件下,进行反应;

[0038]

步骤s3:反应结束后,在温度为110℃的条件下,进行蒸馏去除反应产生的水,再在185℃的条件下,进行蒸馏回收苯酚,制得双酚s。

[0039]

所述的反应釜内壁侧壁喷涂有耐腐蚀涂料,该耐腐蚀涂料包括如下重量份原料:丙烯酸树脂70份、聚丙烯酸1.5份、强化填料10份、脂肪酸甲酯1份、丙二醇丁醚2份、硅油1份;

[0040]

该耐腐蚀涂料由上述原料混合制得。

[0041]

所述的强化填料由如下步骤制成:

[0042]

步骤a1:将石墨、硝酸钠、浓硫酸加入反应釜中,在转速为150r/min,温度为0℃的条件下,进行搅拌并加入高锰酸钾,进行反应2h后,升温至温度为30℃,进行搅拌3h,加入去离子水,在温度为90℃的条件下,进行反应30min,加入过氧化氢,至无气泡产生,洗涤反应液,至反应液无so

42

‑

离子,过滤并将滤饼烘干,制得氧化石墨烯,将氧化石墨烯分散在去离子水中,加入正硅酸乙酯和乙醇,在转速为150r/min,温度为60℃的条件下,进行反应3h后,过滤并烘干,制得改性石墨烯;

[0043]

步骤a2:将3,5

‑

二硝基甲苯、锡粉、盐酸加入反应釜中,在转速为150r/min的条件下,进行搅拌1h后,调节反应液ph值为10,制得中间体1,将丙烯酸喹啉酯、三乙胺、无水氯仿加入反应釜中,在冰水浴的条件下,滴加丙烯酰氯并用氮气保护,进行反应10h,制得中间体2,将中间体1、中间体2、三氟乙醇加入反应釜中,在转速为120r/min,温度为50℃的条件下,进行反应40h,制得中间体3;

[0044]

步骤a3:将中间体3、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为80℃的条件下,进行反应8h,制得中间体4,将中间体4、碳酸钾、去离子水、溴化四乙基铵加入反应釜中,进行回流反应2h,制得中间体5,将中间体5、甲苯

‑

3,5

‑

二异氰酸酯、二氯甲烷加入反应釜中,通入氮气进行保护,在转速为120r/min,温度为80℃的条件下,进行搅拌并加入三乙胺,进行反应,制得中间体6;

[0045]

步骤a4:将改性石墨烯、2,2

‑

二羟甲基丁酸、乙二胺、去离子水加入反应釜中,在转速为150r/min的条件下,进行搅拌并加入1

‑

羟基苯并三唑,进行反应,制得改性载体,将中间体6、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为80℃的条件下,进行反应8h,制得中间体7,将中间体7、改性载体、钠粉、甲苯加入反应釜中,通入氮气保护,在温度为3℃的条件下,进行反应8h,制得中间体8,将中间体8、双酚a型环氧树脂e

‑

44、丙酮加入反应釜中,在转速为200r/min,温度为80℃的条件下,加入三乙胺,进行反应3h后,过滤并烘干,制得强化填料。

[0046]

实施例2

[0047]

一种低成本且环保的双酚s的制备工艺,包括如下步骤:

[0048]

步骤s1:将苯酚加入反应釜中,在转速为200r/min,温度为120℃的条件下,进行搅拌加入浓硫酸,在温度为120℃的条件下,进行反应1.5h;

[0049]

步骤s2:再次加入苯酚,在温度为150℃的条件下,进行反应;

[0050]

步骤s3:反应结束后,在温度为120℃的条件下,进行蒸馏去除反应产生的水,再在185℃的条件下,进行蒸馏回收苯酚,制得双酚s。

[0051]

所述的反应釜内壁侧壁喷涂有耐腐蚀涂料,该耐腐蚀涂料包括如下重量份原料:丙烯酸树脂75份、聚丙烯酸2份、强化填料13份、脂肪酸甲酯1.2份、丙二醇丁醚4份、硅油1.2份;

[0052]

该耐腐蚀涂料由上述原料混合制得。

[0053]

所述的强化填料由如下步骤制成:

[0054]

步骤a1:将石墨、硝酸钠、浓硫酸加入反应釜中,在转速为150r/min,温度为5℃的条件下,进行搅拌并加入高锰酸钾,进行反应2h后,升温至温度为40℃,进行搅拌3h,加入去

离子水,在温度为95℃的条件下,进行反应30min,加入过氧化氢,至无气泡产生,洗涤反应液,至反应液无so

42

‑

离子,过滤并将滤饼烘干,制得氧化石墨烯,将氧化石墨烯分散在去离子水中,加入正硅酸乙酯和乙醇,在转速为200r/min,温度为60℃的条件下,进行反应4h后,过滤并烘干,制得改性石墨烯;

[0055]

步骤a2:将3,5

‑

二硝基甲苯、锡粉、盐酸加入反应釜中,在转速为150r/min的条件下,进行搅拌1.5h后,调节反应液ph值为10,制得中间体1,将丙烯酸喹啉酯、三乙胺、无水氯仿加入反应釜中,在冰水浴的条件下,滴加丙烯酰氯并用氮气保护,进行反应15h,制得中间体2,将中间体1、中间体2、三氟乙醇加入反应釜中,在转速为120r/min,温度为55℃的条件下,进行反应40h,制得中间体3;

[0056]

步骤a3:将中间体3、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为90℃的条件下,进行反应8h,制得中间体4,将中间体4、碳酸钾、去离子水、溴化四乙基铵加入反应釜中,进行回流反应3h,制得中间体5,将中间体5、甲苯

‑

3,5

‑

二异氰酸酯、二氯甲烷加入反应釜中,通入氮气进行保护,在转速为120r/min,温度为85℃的条件下,进行搅拌并加入三乙胺,进行反应,制得中间体6;

[0057]

步骤a4:将改性石墨烯、2,2

‑

二羟甲基丁酸、乙二胺、去离子水加入反应釜中,在转速为150r/min的条件下,进行搅拌并加入1

‑

羟基苯并三唑,进行反应,制得改性载体,将中间体6、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为90℃的条件下,进行反应8h,制得中间体7,将中间体7、改性载体、钠粉、甲苯加入反应釜中,通入氮气保护,在温度为5℃的条件下,进行反应8h,制得中间体8,将中间体8、双酚a型环氧树脂e

‑

44、丙酮加入反应釜中,在转速为300r/min,温度为80℃的条件下,加入三乙胺,进行反应5h后,过滤并烘干,制得强化填料。

[0058]

实施例3

[0059]

一种低成本且环保的双酚s的制备工艺,包括如下步骤:

[0060]

步骤s1:将苯酚加入反应釜中,在转速为300r/min,温度为120℃的条件下,进行搅拌加入浓硫酸,在温度为130℃的条件下,进行反应1.5h;

[0061]

步骤s2:再次加入苯酚,在温度为160℃的条件下,进行反应;

[0062]

步骤s3:反应结束后,在温度为120℃的条件下,进行蒸馏去除反应产生的水,再在185℃的条件下,进行蒸馏回收苯酚,制得双酚s。

[0063]

所述的反应釜内壁侧壁喷涂有耐腐蚀涂料,该耐腐蚀涂料包括如下重量份原料:丙烯酸树脂80份、聚丙烯酸3份、强化填料15份、脂肪酸甲酯1.5份、丙二醇丁醚5份、硅油1.5份;

[0064]

该耐腐蚀涂料由上述原料混合制得。

[0065]

所述的强化填料由如下步骤制成:

[0066]

步骤a1:将石墨、硝酸钠、浓硫酸加入反应釜中,在转速为200r/min,温度为5℃的条件下,进行搅拌并加入高锰酸钾,进行反应3h后,升温至温度为40℃,进行搅拌5h,加入去离子水,在温度为95℃的条件下,进行反应40min,加入过氧化氢,至无气泡产生,洗涤反应液,至反应液无so

42

‑

离子,过滤并将滤饼烘干,制得氧化石墨烯,将氧化石墨烯分散在去离子水中,加入正硅酸乙酯和乙醇,在转速为200r/min,温度为70℃的条件下,进行反应4h后,过滤并烘干,制得改性石墨烯;

[0067]

步骤a2:将3,5

‑

二硝基甲苯、锡粉、盐酸加入反应釜中,在转速为200r/min的条件下,进行搅拌1.5h后,调节反应液ph值为11,制得中间体1,将丙烯酸喹啉酯、三乙胺、无水氯仿加入反应釜中,在冰水浴的条件下,滴加丙烯酰氯并用氮气保护,进行反应15h,制得中间体2,将中间体1、中间体2、三氟乙醇加入反应釜中,在转速为150r/min,温度为55℃的条件下,进行反应50h,制得中间体3;

[0068]

步骤a3:将中间体3、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为90℃的条件下,进行反应10h,制得中间体4,将中间体4、碳酸钾、去离子水、溴化四乙基铵加入反应釜中,进行回流反应3h,制得中间体5,将中间体5、甲苯

‑

3,5

‑

二异氰酸酯、二氯甲烷加入反应釜中,通入氮气进行保护,在转速为150r/min,温度为85℃的条件下,进行搅拌并加入三乙胺,进行反应,制得中间体6;

[0069]

步骤a4:将改性石墨烯、2,2

‑

二羟甲基丁酸、乙二胺、去离子水加入反应釜中,在转速为200r/min的条件下,进行搅拌并加入1

‑

羟基苯并三唑,进行反应,制得改性载体,将中间体6、氮

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为90℃的条件下,进行反应10h,制得中间体7,将中间体7、改性载体、钠粉、甲苯加入反应釜中,通入氮气保护,在温度为5℃的条件下,进行反应10h,制得中间体8,将中间体8、双酚a型环氧树脂e

‑

44、丙酮加入反应釜中,在转速为300r/min,温度为85℃的条件下,加入三乙胺,进行反应5h后,过滤并烘干,制得强化填料。

[0070]

对比例1

[0071]

本对比例与实施例1相比所述的耐腐蚀涂料在制备过程中用石墨烯代替,强化填料,其余步骤相同。

[0072]

对比例2

[0073]

本对比例为中国专利cn103173100a公开的耐腐蚀涂料。

[0074]

将实施例1

‑

3和对比例1

‑

2的耐腐蚀涂料涂布在铁板上,用质量分数5%的硫酸溶液,在温度为25℃的条件下,浸泡50、100、200、300h,观察漆膜和铁板情况,结果如下表1所示;

[0075]

表1

[0076][0077]

由上表1可知实施例1

‑

3制得耐腐蚀涂料在硫酸浸泡300h后仍未出现漆膜起泡脱

落,且铁板未出现锈蚀,表面本发明制备的耐腐蚀涂料具有很好的防酸腐蚀效果。

[0078]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1