一种形状记忆复合材料及其制备方法与应用

1.本发明属于高分子材料技术领域,具体涉及一种形状记忆复合材料及其制备方法与应用。

背景技术:

2.3d打印(3d printing)技术,也叫增材制造技术,即快速成型技术的一种,它是一种以数字模型文件为基础,通过计算机辅助,运用粉末状金属、塑料或者上述复合材料等可粘合材料,通过逐层打印的方式来构造物体的技术。与传统制造工艺相比,它可以更快、更灵活、更便宜,尤其是在生产相对少量的零件时,更重要的是,它可以制造传统工艺无法制造的结构非常复杂的模型。打印设备包括直接成形技术(diw)、喷墨打印、选择性激光烧结(sls)、数字光处理技术(dlp)、立体光固化成形技术(sla)、熔融沉积成形(fdm)等。3d打印主要应用集中在交通运输、航空航天、工业装备、消费级电子产品、医疗五大领域。

3.传统形状记忆聚合物材料(smps),是基于使用甲基丙烯酸酯基单体和交联剂的永久交联共价网络结构来实现的,这些结构具有一定的形状记忆的能力,但是不具备自修复的能力。一旦这些共价网络由于热、机械、化学和/或紫外线辐射刺激而在聚合物材料中发生的任何损伤很难检测,也很难修复,只能丢弃,造成额外的材料成本和环境负担。

技术实现要素:

4.本发明所要解决的第一个技术问题是:

5.提供一种形状记忆复合材料。

6.本发明所要解决的第二个技术问题是:

7.提供一种上述用于3d打印的复合材料的制备方法。

8.本发明所要解决的第三个技术问题是:

9.上述用于3d打印的复合材料的应用。

10.为了解决上述第一个技术问题,本发明采用的技术方案为:

11.一种形状记忆复合材料:

12.包括固定相和可逆相,所述固定相和可逆相交联形成了互穿聚合物网络结构;

13.所述固定相为具有光固化能力及记忆和恢复原始形状功能的材料;

14.所述可逆相为具有形变能力的材料。

15.互穿聚合物网络结构(ipn)是由两种或两种以上的共混聚合物在分子水平上相互贯穿缠结,并产生以化学键方式交联而形成的聚合物网络结构。

16.根据本发明的一种实施方式,上述固定相包括聚氨酯丙烯酸酯。

17.聚氨酯丙烯酸酯(pua)是一种综合性能优异的光固化材料,它是利用聚氨酯,分子中含有丙烯酸官能团和氨基甲酸酯键,丙烯酸官能团在光照和光引发剂的共同作用下,发生双键交联反应后形成的一种低聚物,是3d打印中常用的自由基成型的官能团;氨基甲酸酯键其特点是高聚物分子链间能形成多种的氢键,使得聚氨酯膜具有优异的机械耐磨性和

柔韧性,断裂伸长率高。

18.根据本发明的一种实施方式,上述包括半结晶型聚己内酯。

19.聚己内酯(polycaprolactone,pcl)是一种被广泛使用的生物可降解高分子材料,是由ε

‑

己内酯(ε

‑

cl)在催化剂或引发剂存在下,在本体或溶液中开环聚合得到的线性脂肪族聚酯;它是一种半结晶型的高聚物,热稳定性较好,而且分子链比较规整,具有很好的柔性;良好的生物相容性、柔性、生物降解性以及渗透性,使其在生物材料领域中应用极为广泛。

20.聚己内酯(pcl)表面的羟基与聚氨酯丙烯酸酯(pua)的羧基之间形成氢键,有利于形成互穿交联结构的互穿聚合物网络结构 (ipn)复合材料。

21.上述聚氨酯丙烯酸酯(pua)作为固定相,具有记忆和回复原始形状的功能,上述聚己内酯(pcl)作为可逆相,可以改变形状。

22.此外,聚己内酯(pcl)线型聚合物还赋予4d打印结构自愈合能力,以半结晶型聚己内酯(pcl)中存在的结晶区充当物理交联位点,聚己内酯(pcl)中大量的羟基与聚氨酯的氨基甲酸酯键之间通过氢键相互作用,形成了可逆动态氢键交联的互穿聚合物网络结构 (ipn)。

23.在3d打印中添加“时间”维度即为4d打印。

24.上述用于3d打印的复合材料的形状记忆机理为:形状记忆聚合物材料包括固定相和可逆相,固定相具有记忆和恢复原始形状功能;可逆相则保证模塑产品可以改变形状。脂肪族聚氨酯丙烯酸酯作为固定相,聚己内酯(pcl)作为可逆相,通过将温度升高至玻璃化转变温度(tg)以上时,可逆相聚己内酯(pcl)的分子链微观布朗运动加剧,而固定相聚聚氨酯丙烯酸酯(pua)仍处于固化状态,此时以一定外力使复合材料发生变形,并保持外力使之冷却,可逆相聚己内酯 (pcl)固化得到稳定的新形状即临时形态。当温度再升高至tg以上时,可逆相聚己内酯(pcl)软化,固定相保持固化,可逆相聚己内酯(pcl)的分子链运动复活,在固定相聚聚氨酯丙烯酸酯(pua) 的恢复应力作用下逐步达到热力学平衡状态,即宏观表现为恢复原状。

25.上述用于3d打印的复合材料的自修复机理为:在加热时,上述用于3d打印的复合材料的结晶度会剧烈下降,聚聚氨酯丙烯酸酯 (pua)与聚己内酯(pcl)之间的氢键将被打开,冷却时,聚己内酯(pcl)中的羟基又会与聚氨酯丙烯酸酯(pua)的氨基甲酸酯键之间通过氢键相互作用,损伤结构的力学性能在动态可逆的氢键作用下,室温至固定相的熔点tr温度之间都可以实现完全自修复,且温度越高可逆相的聚己内酯(pcl)链段运动能力越强,修复的越快。

26.根据本发明的一种实施方式,上述复合材料的粘度为1000cps~ 3000cps。

27.市售的pcl分子量都很高,mw≈80000,100℃下流动性很差,会造成与pua之间不能很好地混合均匀,不能获得具有流动性能且性能均一的光固化树脂。

28.为了解决上述第二个技术问题,本发明采用的技术方案为:

29.一种制备上述用于3d打印的复合材料方法,包括以下步骤:

30.将所述固定相、所述可逆相和光引发剂混合,加入稀释剂,得到混合溶液;

31.将混合溶液置于紫外灯下,选择紫外光透光区域,经紫外光引发聚合,形成互穿聚合物网络结构的复合材料。

32.根据本发明的一种实施方式,上述光引发剂包括二苯基

‑

(4

‑

苯基硫)苯基锍六氟锑酸盐、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮和2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦。

33.根据本发明的一种实施方式,上述稀释剂包括4

‑

乙酰丙烯酰吗啉 (acmo)。

34.聚己内酯(pcl)分子链段与聚氨酯丙烯酸酯(pua)分子链段首先通过物理共混将其两种聚合物混合均匀后,在紫外光引发聚合下,将聚氨酯丙烯酸酯(pua)中的双键与单体acmo进行聚合,形成分子量更大的交联网络结构,而具有自修复、形状记忆特征的实验室自制聚合物聚己内酯(pcl)穿插在聚氨酯丙烯酸酯(pua)与 acmo的交联网络中,形成互穿聚合物网络结构(ipn)结构的复合材料。

35.上述制备过程运用了选择性区域光固化技术(liquid crystaldisplay):上述选择性区域光固化技术基于数字光处理技术(dlp) 研究开发。选择性区域光固化技术(lcd)技术利用计算机控制选择性区域光固化技术(lcd)屏幕的选择性透光区域,然后使辐射光透过透明区将上述复合材料进行曝光固化,以此层层凝固、叠加,打印出所需的产品。

36.上述选择性区域光固化技术能够实现特征尺寸从1μm到100μm 的复杂三维结构的快速制造,打印的样件的精度更高,能够制备更加复杂的几何3d样品。

37.上述制备方法,除了提高了该复合材料的性能,还简化了整个制备工艺的基础上,又降低了生产成本。因此,将3d打印技术与物理共混方法相结合,不仅降低聚己内酯(pcl)/聚氨酯丙烯酸酯(pua) 材料的制备难度,还提高了4d打印形状记忆聚合物制备的精确度和制备三维组件的几何复杂性。

38.一种制备上述聚己内酯的方法,以质量份数记,包括以下步骤:

39.在50~200份ε

‑

己内酯中加入0.5~6份催化剂和1.5~10份所述光引发剂,经汞灯照射1.5h

‑

5.5h,得所述聚己内酯。

40.根据本发明的一种实施方式,上述催化剂包括草酸。

41.上述制备的聚己内酯(pcl),一方面,在原料上降低了原料成本,另一方面,制备的分子量只有5000~11000,分子量适中,不需要通过有机溶剂溶解就可以实现与其他树脂复配。

42.本发明的另一个方面,还涉及上述一种形状记忆复合材料在传感器和半导体中的应用。

43.本发明的再一个方面,还提供一种形状记忆复合材料在3d医疗器械中的应用。

44.上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

45.(1)聚己内酯(pcl)作为可逆相,聚聚氨酯丙烯酸酯(pua) 作为固定相。通过将温度升高至玻璃化转变温度(tg)以上时,可逆相聚己内酯(pcl)的分子链微观布朗运动加剧,而固定相聚聚氨酯丙烯酸酯(pua)仍处于固化状态,此时以一定外力使复合材料发生变形,并保持外力使之冷却,可逆相聚己内酯(pcl)固化得到稳定的新形状即临时形态。当温度再升高至tg以上时,可逆相聚己内酯 (pcl)软化,固定相保持固化,可逆相聚己内酯(pcl)的分子链运动复活,在固定相聚聚氨酯丙烯酸酯(pua)的恢复应力作用下逐步达到热力学平衡状态,即宏观表现为恢复原状。基于此,本发明上述复合材料具有形状记忆功能。

46.(2)以半结晶型聚己内酯(pcl)中存在的结晶区充当物理交联位点,聚己内酯(pcl)中的羟基与聚氨酯的氨基甲酸酯键之间通过氢键相互作用,形成了可逆动态氢键交联的互穿聚合物网络结构 (ipn),加热时,上述氢键将被打开,冷却时,上述氢键又重新交

联,上述复合材料损伤的结构在动态可逆的氢键作用下,室温至固定相的熔点tr温度之间都可以实现完全自修复,且温度越高可逆相的聚己内酯(pcl)链段运动能力越强,修复的越快。

47.(3)将选择性区域光固化技术运用到了上述制备过程中从而实现复合材料特征尺寸从1μm到100μm的复杂三维结构的快速制造,打印的样件的精度更高,能够制备更加复杂的几何3d样品。

48.(4)常规制备的聚己内酯(pcl)的方法中还需要用到dmf, ch2cl2等极性大的有机溶剂将pcl溶解,而本发明上述制备的聚己内酯(pcl),在55~60℃下即可形成熔融状态与pua互相配合,一方面,在原料上降低了原料成本,另一方面,市售聚己内酯(pcl) 的分子量为mw=60000~80000,而本发明制备的聚己内酯(pcl)的分子量只有5000~11000,分子量适中,不需要通过有机溶剂溶解就可以实现与其他树脂复配。

49.(5)市售的pcl分子量都很高,mw≈60000~80000,100℃下流动性很差,会造成与pua之间不能很好地混合均匀,不能获得具有流动性能且性能均一。而本发明上述制备的聚己内酯(pcl),用于制备上述复合材料,60℃下可以得到粘度为1000cps~3000cps复合材料。

附图说明

50.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

51.图1选择性区域光固化技术(lcd)所用3d打印机实物图。

52.图2c=c(810cm

‑

1)双键峰的实时曲线图。

53.图3随聚己内酯(pcl)增加互穿聚合物网络结构(ipn)弹性体的双键转化率曲线图。

54.图4随聚己内酯(pcl)增加互穿聚合物网络结构(ipn)弹性体的应力

‑

应变曲线图。

55.图5聚氨酯丙烯酸酯(pua)

‑

聚己内酯(pcl)

‑

30互穿聚合物网络结构(ipn)弹性体划痕自愈合测试图。

具体实施方式

56.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

57.下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

58.在本发明的描述中,如果有描述到第一、第二、第三等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

59.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

60.本发明的描述中,需要说明的是,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定词语在本发明中的具体含义。

61.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式予以说明。

62.(一)先对不同分子量的聚己内酯(pcl)制备条件探索:

63.以草酸做催化剂,阳离子光引发剂uv6976(二苯基

‑

(4

‑

苯基硫) 苯基锍六氟锑酸盐)做光引发剂,以催化引发ε

‑

己内酯单体开环聚合,通过上述原料制备聚ε

‑

己内酯(pcl)。按重量计,以水浴加热10h、汞灯照射(35min~5.5h)两种方法分别制备聚己内酯(pcl)。

64.实施例1

65.s1称量两份15.00gε

‑

己内酯,在上述第一份中加入2%的草酸、 5%的光引发剂6976,在60℃水浴加热下反应10h,编号为聚己内酯 (pcl)

‑

1;在上述第二份中不加入上述原料,在60℃水浴加热10h,编号为聚己内酯(pcl)

‑

2。其中得到的聚己内酯(pcl)

‑

2为液体,认为没有得到聚己内酯(pcl)或者得到的聚己内酯(pcl)分子量很小。

66.s2对上述获得的聚己内酯(pcl)

‑

1进行1h nmr表征,确认生成的乳白色固体是否为聚己内酯(pcl)。测试结果:化学位移(δ) =3.7为

‑

ch2‑

o

‑

co

‑

上氢原子的吸收峰,δ=1.2处为

‑

c

‑

c

‑

h

‑

上氢原子的吸收峰,两个吸收峰的面积比为2:3;δ=4.25处为

‑

ch2‑

o

‑

上的氢质子的吸收峰;δ=2.6处为

‑

o

‑

co

‑

ch2‑

上氢原子的吸收峰;δ=1.7处有一个重叠吸收峰,与聚己内酯的结构单元相吻合。

67.s3对上述获得的聚己内酯(pcl)

‑

1进行红外光谱表征,进一步确认生成的乳白色固体是否为聚己内酯(pcl)。测试结果:在波数1727.93cm

‑1处为c=o的特征吸收峰;在2944.14~2866.40cm

‑1处为

‑

ch2‑

的伸缩振动吸收峰;在1468.39~1364.32cm

‑1处的吸收峰为c

‑

h面内弯曲振动吸收峰;在1291.60~1182.51cm

‑1为c

‑

c伸缩振动吸收峰;在3434.47cm

‑1处的吸收峰为o

‑

h伸缩振动吸收峰;在726.68cm

‑1处的吸收峰为o

‑

h弯曲振动吸收峰。

68.s4对上述获得的聚己内酯(pcl)

‑

1进行dsc表征,测试范围是室温~80℃,升温速率为2℃/min。测得聚己内酯(pcl)

‑

1的吸收峰即熔点为59.30。

69.实施例2

70.s1称量四份15.00gε

‑

己内酯,分别以草酸,阳离子光引发剂 uv6976,时间(3.5min

‑

5.5h)为变量。

71.其中:在上述第一份ε

‑

己内酯中加入2%的草酸,并通过汞灯照射35min,编号为聚己内酯(pcl)

‑

3;

72.其中:在上述第二份ε

‑

己内酯中加入2%的草酸,汞灯照射5.5h,编号为聚己内酯(pcl)

‑

4;

73.其中:在上述第三份ε

‑

己内酯中加入5%阳离子光引发剂 uv6976,汞灯照射1.5h,编号为聚己内酯(pcl)

‑

5;

74.其中:在上述第四份ε

‑

己内酯中加入5%阳离子光引发剂 uv6976,汞灯照射5.5h,编号为聚己内酯(pcl)

‑

6。

75.其中,当加入5%阳离子光引发剂uv6976,并在汞灯下照射 3.5min时,所得产物还是液体,认为没有得到聚己内酯(pcl)或者得到的聚己内酯(pcl)分子量很小。当增加汞灯光照时间为1.5h 时,冷却下来是乳白色固体,认为是聚己内酯(pcl)在阳离子光引发剂在

汞灯照射条件下的最少光照时长。

76.s2对本实施例获得的聚己内酯(pcl)

‑

3,聚己内酯(pcl)

‑

4,聚己内酯(pcl)

‑

5,聚己内酯(pcl)

‑

6进行1h nmr表征,确认生成的乳白色固体是否为聚己内酯(pcl)。

77.1h nmr表征测试结果:化学位移(δ)=3.7为

‑

ch2‑

o

‑

co

‑

上氢原子的吸收峰,δ=1.2处为

‑

c

‑

c

‑

h

‑

上氢原子的吸收峰,两个吸收峰的面积比为2:3;δ=4.25处为

‑

ch2‑

o

‑

上的氢质子的吸收峰;δ=2.6处为

ꢀ‑

o

‑

co

‑

ch2‑

上氢原子的吸收峰;δ=1.7处有一个重叠吸收峰,与聚己内酯的结构单元相吻合。

78.s3对本实施例获得的聚己内酯(pcl)

‑

3,聚己内酯(pcl)

‑

4,聚己内酯(pcl)

‑

5,聚己内酯(pcl)

‑

6进行红外光谱表征,进一步确认生成的乳白色固体为聚己内酯(pcl)。

79.红外光谱表征测试结果,在波数1727.93cm

‑1处为c=o的特征吸收峰;在2944.14~2866.40cm

‑1处为

‑

ch2‑

的伸缩振动吸收峰;在 1468.39~1364.32cm

‑1处的吸收峰为c

‑

h面内弯曲振动吸收峰;在 1291.60~1182.51cm

‑1为c

‑

c伸缩振动吸收峰;在3434.47cm

‑1处的吸收峰为o

‑

h伸缩振动吸收峰;在726.68cm

‑1处的吸收峰为o

‑

h 弯曲振动吸收峰;

80.s4对本实施例获得的聚己内酯(pcl)

‑

3,聚己内酯(pcl)

‑

4,聚己内酯(pcl)

‑

5,聚己内酯(pcl)

‑

6进行dsc表征,测试范围是室温~80℃,升温速率为2℃/min。测得聚己内酯(pcl)

‑

3的吸收峰即熔点为56.21,聚己内酯(pcl)

‑

4的吸收峰即熔点为58.12。聚己内酯(pcl)

‑

5的吸收峰即熔点为58.31。聚己内酯(pcl)

‑

6的吸收峰即熔点为55.78。

81.实施例3

82.s1称量四份15.00gε

‑

己内酯,在2%的草酸、5%的阳离子光引发剂uv6976的相同条件下,以水浴加热、汞灯照射以及汞灯照射时间(3.5h

‑

5.5h)为变量制备聚己内酯(pcl)。

83.其中,在上述第一份ε

‑

己内酯中加入2%的草酸、5%的阳离子光引发剂uv6976,然后在60℃水浴下加热10h,编号聚己内酯(pcl)

ꢀ‑

7;

84.其中,在上述第二份ε

‑

己内酯中加入2%的草酸、5%的阳离子光引发剂uv6976,然后在汞灯下照射3.5h,编号聚己内酯(pcl)

‑

8;

85.其中,在上述第三份ε

‑

己内酯中加入2%的草酸、5%的阳离子光引发剂uv6976,然后在汞灯下照射5h,编号聚己内酯(pcl)

‑

9;

86.其中,在上述第四份ε

‑

己内酯中加入2%的草酸、5%的阳离子光引发剂uv6976,然后在汞灯下照射5.5h,编号聚己内酯(pcl)

‑

10;

87.s2对本实施例获得的聚己内酯(pcl)

‑

7,聚己内酯(pcl)

‑

8,聚己内酯(pcl)

‑

9,聚己内酯(pcl)

‑

10进行1h nmr表征,确认生成的乳白色固体为聚己内酯(pcl)。

[0088]1h nmr表征测试结果:化学位移(δ)=3.7为

‑

ch2‑

o

‑

co

‑

上氢原子的吸收峰,δ=1.2处为

‑

c

‑

c

‑

h

‑

上氢原子的吸收峰,两个吸收峰的面积比为2:3;δ=4.25处为

‑

ch2‑

o

‑

上的氢质子的吸收峰;δ=2.6处为

ꢀ‑

o

‑

co

‑

ch2‑

上氢原子的吸收峰;δ=1.7处有一个重叠吸收峰,与聚己内酯的结构单元相吻合。

[0089]

s3对本实施例获得的聚己内酯(pcl)

‑

7,聚己内酯(pcl)

‑

8,聚己内酯(pcl)

‑

9,聚己内酯(pcl)

‑

10进行红外光谱表征,进一步确认生成的乳白色固体为聚己内酯(pcl)。

[0090]

红外光谱表征测试结果,在波数1727.93cm

‑1处为c=o的特征吸收峰;在2944.14~2866.40cm

‑1处为

‑

ch2‑

的伸缩振动吸收峰;在 1468.39~1364.32cm

‑1处的吸收峰为c

‑

h面内弯曲振动吸收峰;在 1291.60~1182.51cm

‑1为c

‑

c伸缩振动吸收峰;在3434.47cm

‑1处的吸

收峰为o

‑

h伸缩振动吸收峰;在726.68cm

‑1处的吸收峰为o

‑

h 弯曲振动吸收峰;

[0091]

s4对本实施例获得的聚己内酯(pcl)

‑

7,聚己内酯(pcl)

‑

8,聚己内酯(pcl)

‑

9,聚己内酯(pcl)

‑

10进行dsc表征,测试范围是室温~80℃,升温速率为2℃/min。测得聚己内酯(pcl)

‑

7的吸收峰即熔点为50.31,聚己内酯(pcl)

‑

8的吸收峰即熔点为59.34,聚己内酯(pcl)

‑

9的吸收峰即熔点为51.25,聚己内酯(pcl)

‑

10 的吸收峰即熔点为55.06。

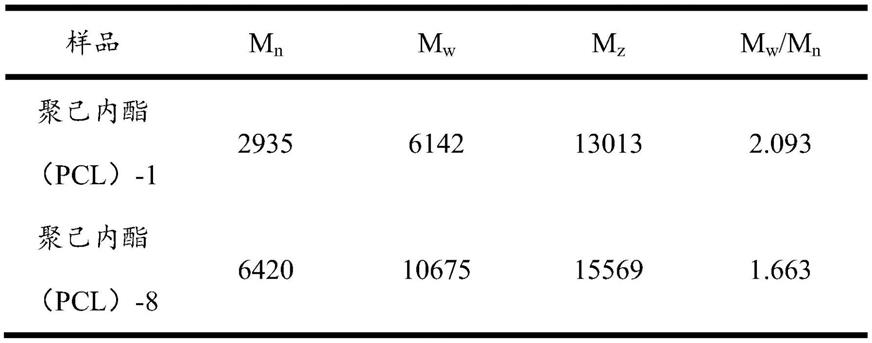

[0092]

实施例4

[0093]

上述聚己内酯(pcl)

‑

1和上述聚己内酯(pcl)

‑

8的峰较窄,而dsc曲线的峰越窄纯度越高,说明制备的pcl纯度高;此外上述吸收峰即熔点最高,说明2%草酸、60℃水浴加热10h和2%草酸、 5%阳离子光引发剂uv6976、汞灯照射3.5h这两种制备条件获得的聚己内酯(pcl)性能最佳,具有较高的分子量。

[0094]

上述熔点越高即玻璃化转变温度越高,如果熔点低,在室温下就软化,变形,这样没有实际应用的必要或者说应用场景非常有限,只能在低温环境下应用。

[0095]

实施例5

[0096]

对聚己内酯(pcl)

‑

1和聚己内酯(pcl)

‑

8进行进一步测试。

[0097]

s1对聚己内酯(pcl)

‑

1和聚己内酯(pcl)

‑

8进行gpc测试,测试结果如表1所示,聚己内酯(pcl)

‑

8条件下聚合的分子量明显大于聚己内酯(pcl)

‑

1,合成的聚己内酯(pcl)分子量为6420,同时分散度也更小,即分子量分布集中,pdi值为1.663。

[0098]

s2对本实施例得到的聚己内酯(pcl)

‑

8与市售的分子量为 mw=60000的聚己内酯(pcl)进行xrd表征,测试结果通过对比,实验室自制的聚己内酯(pcl)

‑

8和市售的聚己内酯(pcl)的xrd 谱图中两者特征峰的吸收峰位置以及峰形基本一致,2θ=21.5

±

0.1

°

、 22

±

0.1

°

和23.8

±

0.1

°

处均有结晶衍射特征峰,分别对应聚己内酯晶体中的(110)、(111)和(200)3个结晶面。

[0099]

(二)再对上述用于3d打印的复合材料制备条件进行探索:

[0100]

现将光引发剂1173(2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮)和tpo(2,4,6

‑ꢀ

三甲基苯甲酰基

‑

二苯基氧化膦)以质量份1:1混合。将聚氨酯丙烯酸酯、稀释剂acmo(4

‑

丙烯酰吗啉)与上述合成的最优聚己内酯(pcl) (0

‑

50%)按照一定的比例进行调试。

[0101]

实施例6

[0102]

s1称量聚氨酯丙烯酸酯,acmo,光引发剂1173+tpo(1:1),以聚己内酯(pcl)

‑

8(质量百分比浓度为0

‑

50%)剂量的不同为变量,将材料称量好后放入烧杯中进行磁搅拌混合,倒入聚四氟乙烯模具中,在履带式紫外光进行光固化,冷却后又光照5min进行后固化,得到聚己内酯/聚氨酯丙烯酸酯互穿聚合物网络结构(ipn)弹性体的复合材料,上述组分配比如表2。

[0103]

s2对聚己内酯(pcl)掺杂量为10%时,聚氨酯丙烯酸酯(pua)

ꢀ‑

聚己内酯(pcl)互穿聚合物网络结构(ipn)弹性体进行实时红外表征,在16s左右光固化完成,测试结果如图3所示。

[0104]

s3如图3所示:对聚己内酯(pcl)掺杂从0

‑

30%的实时红外进行c=c双键的转化率计算,转化率都能达到90%以上,最高转化率高达98.4%,说明制备的上述复合材料具有很好的光(紫外光)固化能力。

[0105]

s4如图4所示:对聚己内酯(pcl)

‑

8从0

‑

50%梯度变化进行拉伸。以观察聚己内酯

(pcl)的梯度变化的物理机械力学性能,随着聚己内酯(pcl)含量的增加,聚氨酯丙烯酸酯(pua)

‑

聚己内酯(pcl)互穿聚合物网络结构(ipn)弹性体的断裂伸长率逐渐增大,达到614%,但拉伸强度逐渐减弱,最高只有9.2mpa左右。

[0106]

s5如图4所示:将聚己内酯(pcl)

‑

8从0

‑

50%梯度变化进行应力

‑

应变测试,随着聚己内酯(pcl)含量的增加,相同的应变下,应变值逐渐呈现下降趋势。

[0107]

s6如图5所示:对聚己内酯(pcl)

‑

8含量为30%时,互穿聚合物网络结构(ipn)弹性体划痕自愈合测试,其中,聚己内酯(pcl) 中的羟基与聚氨酯的氨基甲酸酯键之间通过氢键相互作用,形成了可逆动态氢键交联的互穿聚合物网络结构,使得聚氨酯丙烯酸酯(pua)

ꢀ‑

聚己内酯(pcl)互穿聚合物网络结构(ipn)弹性体具有自修复的性能。

[0108]

性能测试:

[0109]

表1实验室自制聚己内酯(pcl)的分子量分布和分散度

[0110][0111]

表2 3d打印树脂配方表

[0112][0113]

表3.选择性区域光固化技术(lcd)3d打印机参数

[0114]

[0115][0116]

混合上述复合材料体系中,光敏聚合物是因为双键打开聚合形成高分子物质,所以在光(紫外光)聚合过程中,以双键转化率作为聚氨酯丙烯酸酯(pua)与聚己内酯(pcl)光聚合的聚合程度的参考标准。

[0117]

如图1所示,图1为本发明所用的选择性区域光固化技术(lcd) 所用3d打印机实物图,该打印机所用参数如表3所示。

[0118]

如图2所示,通过实时红外监测c=c(810cm

‑1)双键的吸收峰值随时间的变化,以计算其转化率。图3为的聚己内酯(pcl)掺杂量为10%时聚氨酯丙烯酸酯(pua)

‑

聚己内酯(pcl)互穿聚合物网络结构(ipn)弹性体的双键转化率曲线,从图中可以看出,在16s 左右光固化已经完成。

[0119]

如图3所示,上述复合材料中掺杂的聚己内酯(pcl)从0

‑

30%的c=c双键的转化率都能达到90%以上,最高转化率高达98.4%,说明制备的上述复合材料具有很好的光固化能力。

[0120]

如图4所示,随聚己内酯(pcl)增加互穿聚合物网络结构(ipn) 弹性体的应力

‑

应变曲线可知,各弹性体的应力

‑

应变曲线的趋势基本一致,随着聚己内酯(pcl)含量的增加,相同的应变下,应变值逐渐呈现下降趋势,可能是由于聚氨酯丙烯酸酯(pua)和聚己内酯 (pcl)呈现两相分离的状态,相分离程度越大,导致聚氨酯丙烯酸酯(pua)和聚己内酯(pcl)两相界面相互作用力变差,从而使弹性体的拉伸强度减弱。

[0121]

如图5所示,图5为聚己内酯(pcl)掺杂量为30%时互穿聚合物网络结构(ipn)弹性体划痕自愈合测试。图5(a)为划有划痕的弹性体,将划有划痕的弹性体放入70℃烘箱加热3min后取出,发现划痕完全消失,如图5(b)所示。聚己内酯(pcl)中大量的羟基与聚氨酯的氨基甲酸酯键之间通过氢键相互作用,形成了可逆动态氢键交联的互穿聚合物网络结构(ipn)。加热时,复合材料中聚己内酯 (pcl)的结晶度会剧烈下降,聚氨酯与聚己内酯(pcl)之间的氢键将被打开,冷却时,聚己内酯(pcl)中的羟基又会与聚氨酯的氨基甲酸酯键之间通过氢键相互作用,损伤结构的力学性能在动态可逆的氢键作用下,室温至固定相的熔点tr(169.3)温度之间都可以实现完全自修复,且温度越高可逆相的聚己内酯(pcl)链段运动能力越强,修复的越快。同时说明产品的划痕自愈合性能良好。

[0122]

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说

明书内容所做的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1