一种盐酸头孢唑兰的纯化方法与流程

1.本发明涉及盐酸头孢唑兰的制备技术领域,特别涉及一种盐酸头孢唑兰的纯化方法。

背景技术:

2.盐酸头孢唑兰,其化学名称为:[[(6r,7r)

‑7‑

[(z)

‑2‑

(5

‑

氨基

‑

1,2,4

‑

噻二唑

‑3‑

基)

‑2‑

甲氧亚氨基乙酰氨基]

‑2‑

羧基

‑8‑

氧代

‑5‑

硫杂

‑1‑

氮杂双环[4.2.0]辛

‑2‑

烯

‑3‑

基]甲基]咪唑并[1,2

‑

b]哒嗪鎓氢氧化物内盐单盐酸盐,分子式:c19h17n9o5s2﹒hcl,分子量:551.99,结构式为:

[0003][0004]

盐酸头孢唑兰,是日本武田药品工业公司研发的第四代注射用头孢菌素,目前在日本已作为院外感染初期的首选药物被广泛应用于包括新生儿感染在内的各科感染症的治疗。

[0005]

在盐酸头孢唑兰的制备过程中,从中间体(6r,7r)

‑7‑

[(z)

‑2‑

(5

‑

氨基

‑

1,2,4

‑

噻二唑

‑3‑

基)

‑2‑

甲氧基亚氨基乙酰胺基]

‑3‑

(1h

‑

咪唑[1,2

‑

b]哒嗪

‑4‑

鎓

‑1‑

基)甲基

‑8‑

氧代

‑5‑

硫代

‑1‑

氮杂双环[4.2.0]辛基

‑2‑

烯基

‑2‑

羧酸(以下简称头孢唑兰)到(6r,7r)

‑7‑

[(z)

‑2‑

(5

‑

氨基

‑

1,2,4

‑

噻二唑

‑3‑

基)

‑2‑

甲氧基亚氨基乙酰胺基]

‑3‑

(1h

‑

咪唑[1,2

‑

b]哒嗪

‑4‑

鎓

‑1‑

基)甲基

‑8‑

氧代

‑5‑

硫代

‑1‑

氮杂双环[4.2.0]辛基

‑2‑

烯基

‑2‑

羧酸.单盐酸盐(以下简称盐酸头孢唑兰)的合成过程中,很容易产生水分超标的现象。

[0006]

另外在盐酸头孢唑兰的制备过程中也会出现由于溶剂化的产生导致产品溶残超标的现象,头孢唑兰在盐酸和水的作用下,使用甲醇、乙醇、异丙醇、丙酮中的一种或几种为溶剂,溶解得到盐酸头孢唑兰溶液,然后再用大量的甲醇、乙醇、异丙醇、丙酮中的一种或几种的混合溶剂进行(约500倍)析晶、过滤、洗涤,得到盐酸头孢唑兰,该方法中不仅溶剂用量太大,生产成本高,而且存在溶剂不易去除的现象。若用加热方法除溶剂,对于丙酮,验证证明需80℃真空干燥方可去除,但由于盐酸头孢唑兰非常不稳定,实验证明盐酸头孢唑兰在高于40℃真空干燥,会发生分解反应,颜色加深,纯度降低;如需要除去这些溶剂十分困难,得到溶剂化的盐酸头孢唑兰后,采用超临界技术去除残留溶剂,此方法过程复杂,且超临界成本高,属非常见设备,使其应用无法满足需求;另外此专利中还公开了利用hcl气体通入至头孢唑兰的有机溶剂悬浮液中,得到盐酸头孢唑兰,但是头孢唑兰中的水分在制备过程中很难严格控制,所以也不容易得到水分含量合格的盐酸头孢唑兰产品。

技术实现要素:

[0007]

鉴以此,本发明的目的在于提出一种盐酸头孢唑兰的纯化方法,以期通过简易的方法获得高纯度的盐酸头孢唑兰。本发明的技术方案是这样实现的:

[0008]

一种盐酸头孢唑兰的纯化方法,依次包括以下步骤:

[0009]

(1)盐酸头孢唑兰粗品与一元碱以1:2.1

‑

3.0摩尔比混合,生成头孢唑兰盐溶液;盐酸头孢唑兰粗品与一元碱以1:2.1

‑

3.0摩尔比混合,主要是为了碱过量,进而达到以下三个目的:第一是盐酸头孢唑兰溶解并碱化成盐,第二是防止头孢唑兰形成内盐而析出,第三是将酯类等遇碱水解的杂质分解;

[0010]

(2)将所述头孢唑兰盐溶液过滤掉固体杂质,再加入盐酸调节ph至中性后,加水析出头孢唑兰固体;所述水添加量为直到头孢唑兰固体不再析出为止;

[0011]

上述步骤(2)通过过滤去掉不溶于水的固体杂质;另外,头孢唑兰固体析出原理是头孢唑兰4

‑

位上的羧基容易与3

‑

位咪唑并哒嗪基中的氮形成内盐;头孢唑兰固体析出,从而除去盐酸头孢唑兰制备过程中用过的易溶于水的溶剂甲醇、乙醇、异丙醇、丙酮、四氢呋喃等有机溶残物质;

[0012]

(3)将析出的头孢唑兰固体和盐酸反应制成盐酸头孢唑兰初级精品(含有溶剂化的水分子);

[0013]

(4)所述盐酸头孢唑兰初级精品再经真空干燥,制得盐酸头孢唑兰精品。通过真空干燥使得盐酸头孢唑兰初级精品中的水分子挥发,制得更纯的盐酸头孢唑兰。

[0014]

进一步的技术方案是,所述一元碱为氢氧化钠、氢氧化钾、氨水中的一种。

[0015]

进一步的技术方案是,所述一元碱的质量分数为30

‑

80%。

[0016]

进一步的技术方案是,所述步骤(2)和(3)的盐酸质量浓度为10

‑

30%。

[0017]

进一步的技术方案是,所述步骤(2)是在0

‑

5℃的温度下进行操作的,以便头孢唑兰固体更容易析出。

[0018]

进一步的技术方案是,所述步骤(3)是在0

‑

40℃的温度下进行操作的,以确保头孢唑兰稳定,防止头孢唑兰的内盐结构在高温下破坏。

[0019]

进一步的技术方案是,所述真空干燥是将盐酸头孢唑兰初级精品在25

‑

35℃的真空条件下,搅拌干燥4

‑

10h。

[0020]

与现有技术相比,本发明的有益效果为:

[0021]

(1)本发明利用头孢唑兰的水溶性差的原理(4

‑

位上的羧基容易与3

‑

位咪唑并哒嗪基中的氮形成内盐),将盐酸头孢唑兰粗品碱化再析出,降低有机物溶残量,通过真空干燥除去多余水分,以得到更纯的盐酸头孢唑兰精品。

[0022]

(2)根据本发明所述的盐酸头孢唑兰的纯化方法纯化后的盐酸头孢唑兰精品收率为97.05

‑

97.21%,纯度为99.07

‑

99.13%。

[0023]

(3)本发明所述的盐酸头孢唑兰的纯化方法,解决了盐酸头孢唑兰溶残超标问题,制成高纯度的盐酸头孢唑兰,减少其作为药物的副作用,降低了药物剂量,同时该纯化方法易于工业化生产。

具体实施方式

[0024]

为对本发明中的技术方案进行清楚、完整地描述,显然,发明人结合实施例进行说

明,但以下实施例所描述的仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

实施例1

[0026]

一种盐酸头孢唑兰的纯化方法,依次包括以下步骤:

[0027]

(1)盐酸头孢唑兰粗品与一元碱以1:2.1摩尔比混合,生成头孢唑兰钠溶液;

[0028]

(2)将所述头孢唑兰钠溶液过滤掉固体杂质,再加入盐酸调节ph至中性后,加水析出头孢唑兰固体;

[0029]

(3)将析出的头孢唑兰固体和盐酸反应制成盐酸头孢唑兰初级精品;

[0030]

(4)所述盐酸头孢唑兰初级精品再经真空干燥,制得盐酸头孢唑兰。

[0031]

所述过量碱中的碱质量浓度为30%为氢氧化钠溶液。所述盐酸质量浓度为10%。所述步骤(2)是在0℃的温度下进行操作的。所述步骤(3)是在0℃的温度下进行操作的。所述真空干燥是将盐酸头孢唑兰初级精品在25℃的真空条件下,搅拌干燥4h。

[0032]

实施例2

[0033]

一种盐酸头孢唑兰的纯化方法,依次包括以下步骤:

[0034]

(1)盐酸头孢唑兰粗品与一元碱以1:3.0摩尔比混合,生成头孢唑兰钠溶液;

[0035]

(2)将所述头孢唑兰钠溶液过滤掉固体杂质,再加入盐酸调节ph至中性后,加水析出头孢唑兰固体;

[0036]

(3)将析出的头孢唑兰固体和盐酸反应制成盐酸头孢唑兰初级精品;

[0037]

(4)所述盐酸头孢唑兰初级精品再经真空干燥,制得盐酸头孢唑兰精品。

[0038]

所述过量碱中的一元碱为质量浓度为80%氢氧化钾溶液。所述盐酸质量浓度为30%。所述步骤(2)是在5℃的温度下进行操作的。所述步骤(3)是在40℃的温度下进行操作的。所述真空干燥是将盐酸头孢唑兰初级精品在35℃的真空条件下,搅拌干燥10h。

[0039]

实施例3

[0040]

一种盐酸头孢唑兰的纯化方法,依次包括以下步骤:

[0041]

(1)盐酸头孢唑兰粗品与一元碱以1:2.5摩尔比混合,生成头孢唑兰钠溶液;

[0042]

(2)将所述头孢唑兰钠溶液过滤掉固体杂质,再加入盐酸调节ph至中性后,加水析出头孢唑兰固体;

[0043]

(3)将析出的头孢唑兰固体和盐酸反应制成盐酸头孢唑兰初级精品;

[0044]

(4)所述盐酸头孢唑兰初级精品再经真空干燥,制得盐酸头孢唑兰精品。

[0045]

所述过量碱中的一元碱为质量浓度为50%氢氧化钾溶液。所述盐酸质量浓度为20%。所述步骤(2)是在2℃的温度下进行操作的。所述步骤(3)是在20℃的温度下进行操作的。所述真空干燥是将盐酸头孢唑兰初级精品在30℃的真空条件下,搅拌干燥8h。

[0046]

对比例1

[0047]

与实施例1相比,将一元碱替换为过量的碳酸钠,其他与实施例1相同。一种盐酸头孢唑兰的纯化方法,依次包括以下步骤:

[0048]

(1)盐酸头孢唑兰粗品与碳酸钠以1:3.1摩尔比混合,生成头孢唑兰钠溶液;

[0049]

(2)将所述头孢唑兰钠溶液过滤掉固体杂质,再加入盐酸调节ph至中性后,加水析出头孢唑兰固体;

[0050]

(3)将析出的头孢唑兰固体和盐酸反应制成盐酸头孢唑兰初级精品;

[0051]

(4)所述盐酸头孢唑兰初级精品再经真空干燥,制得盐酸头孢唑兰。

[0052]

所述过量碱中的碱质量浓度为30%为氢氧化钠溶液。所述盐酸质量浓度为10%。所述步骤(2)是在0℃的温度下进行操作的。所述步骤(3)是在0℃的温度下进行操作的。所述真空干燥是将盐酸头孢唑兰初级精品在25℃的真空条件下,搅拌干燥4h。

[0053]

对比例2

[0054]

与实施例1相比,将一元碱替换为过量的醋酸钠,其他与实施例1相同。

[0055]

对比例3

[0056]

与实施例1相比,步骤(2)中无过滤固体杂质,其他与实施例1相同。具体为:一种盐酸头孢唑兰的纯化方法,依次包括以下步骤:

[0057]

(1)盐酸头孢唑兰粗品与一元碱以1:2.1摩尔比混合,生成头孢唑兰钠溶液;

[0058]

(2)将所述头孢唑兰钠溶液中加入盐酸调节ph至中性后,加水析出头孢唑兰固体;

[0059]

(3)将析出的头孢唑兰固体和盐酸反应制成盐酸头孢唑兰初级精品;

[0060]

(4)所述盐酸头孢唑兰初级精品再经真空干燥,制得盐酸头孢唑兰精品。

[0061]

所述过量碱中的碱质量浓度为30%为氢氧化钠溶液。所述盐酸质量浓度为10%。所述步骤(2)是在0℃的温度下进行操作的。所述步骤(3)是在0℃的温度下进行操作的。所述真空干燥是将盐酸头孢唑兰初级精品在25℃的真空条件下,搅拌干燥4h。

[0062]

对比例4

[0063]

与实施例1相比,步骤(4)中没有进行真空冷冻干燥,其他与实施例1相同。具体为:一种盐酸头孢唑兰的纯化方法,依次包括以下步骤:

[0064]

(1)盐酸头孢唑兰粗品与一元碱以1:2.1摩尔比混合,生成头孢唑兰钠溶液;

[0065]

(2)将所述头孢唑兰钠溶液过滤掉固体杂质,再加入盐酸调节ph至中性后,加水析出头孢唑兰固体;

[0066]

(3)将析出的头孢唑兰固体和盐酸反应制成盐酸头孢唑兰精品;

[0067]

所述过量碱中的碱质量浓度为30%为氢氧化钠溶液。所述盐酸质量浓度为10%。所述步骤(2)是在0℃的温度下进行操作的。所述步骤(3)是在0℃的温度下进行操作的。

[0068]

收率与纯度检测

[0069]

计算公式:收率=(m1/m0)*100%,其中m1为利用本发明所述盐酸头孢唑兰纯化方法纯化后的盐酸头孢唑兰质量,m0为利用本发明所述盐酸头孢唑兰纯化方法纯化前的盐酸头孢唑兰质量;并采用hplc法检测盐酸头孢唑兰纯度、异丙醇和丙酮含量。

[0070]

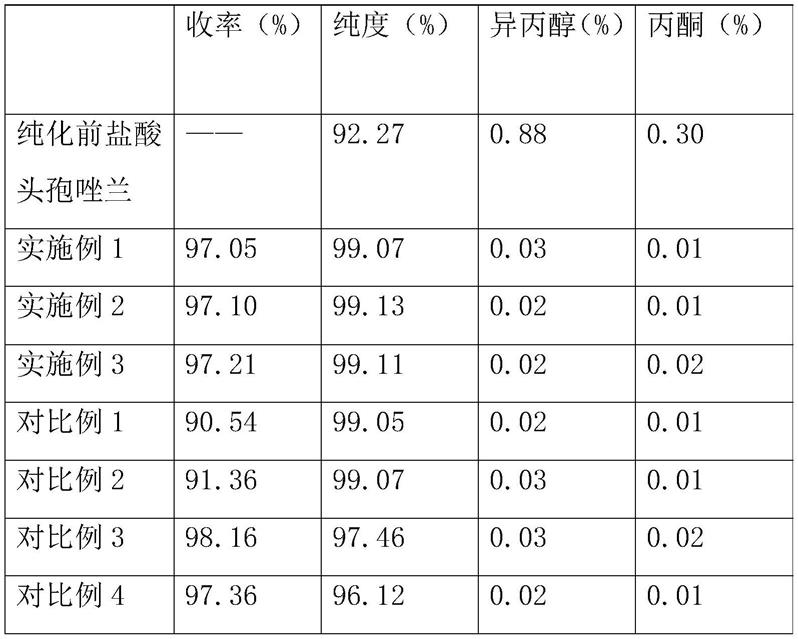

由表1可知,实施例1

‑

3的盐酸头孢唑兰纯度明显高于纯化前,实施例1

‑

3的盐酸头孢唑兰收率为97.05

‑

97.21%。实施例1

‑

3的盐酸头孢唑兰纯度为99.07

‑

99.13%,而对比例1

‑

4的盐酸头孢唑兰纯度在96.12

‑

99.07%.通过比较对比例1

‑

2的盐酸头孢唑兰的收率和纯度,可知对比例1

‑

2的纯度与实施例1接近,但是对比例1

‑

2的收率却明显低于实施例1,原因是头孢唑兰形成内盐而析出,被当做固体杂质过滤掉了,证明碱溶液比起碱性盐溶液更能防止头孢唑兰内盐的形成。

[0071]

对比例3的收率高于实施例1,而纯度却低于实施例1,说明对比例3中由于没有进行固体杂质过滤,纯化后的盐酸头孢唑兰中含有固体杂质,导致收率高而纯度低。

[0072]

对比例5的收率高于实施例1,但纯度却低于实施例1,主要原因是对比例5没有进

行真空干燥,使得盐酸头孢唑兰中含有较多的水分,所以实际纯度是较低的。

[0073]

表1

[0074][0075]

经过hplc检测,实施例1

‑

3纯化后的盐酸头孢唑兰中的异丙醇和丙酮含量均低于纯化前的盐酸头孢唑兰,说明本技术所述的盐酸头孢唑兰纯化方法,能够大大降低盐酸头孢唑兰中的溶残含量。

[0076]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1