一种赤铁矿渣一锅合成长条状草酸亚铁的方法

1.本发明属于湿法冶金渣综合回收技术领域,具体涉及一种采用赤铁矿渣合成草酸亚铁的方法。

背景技术:

2.湿法炼锌是我国大多锌冶炼企业选择的冶炼工艺,而湿法炼锌中不管采用常规法和热酸除铁法,生产过程中均伴随产生大量含锌浸出渣。然而,由于热酸浸出时,焙砂中的铁也同锌一起进入溶液,后续为保证锌液的品质,需将锌液中的铁离子除去。目前沉铁工艺按除铁方法的不同大致可分为黄钾铁矾法、针铁矿法和赤铁矿法等。其中赤铁矿法工艺优点是渣率低,原料的综合利用效果好,金属回收率高,适于处理含au、ag、cu和in高的原料,且产出的赤铁矿渣含铁大于60%。然而,采用赤铁矿法除铁得到的赤铁矿渣中仍含有4.1%左右的s,且带有一定的腐蚀性,导致其难以直接用来炼铁。目前赤铁矿渣的处理主要为外售水泥厂或者钢铁厂等低值化利用为主,因此,如何无害高值化地处理锌冶炼过程产生的赤铁矿渣,是当今有色冶金工业面临的重要环保课题。

3.草酸亚铁是纳米磁性材料、超级电容器用多孔材料及锂电池用磷酸亚铁锂正极材料所需的主要原材料。其晶形、水合离子组成,纯度对合成磷酸亚铁锂的性能有很大的影响。目前,制备磷酸铁锂正极材料的铁源主要为草酸亚铁、磷酸铁。然而,现有草酸亚铁通常采用分析纯原料进行制备,草酸亚铁价格昂贵。

4.现有技术中还没有以赤铁矿渣为铁源制备高值化草酸亚铁的技术。

技术实现要素:

5.针对行业内还没有通过赤铁矿渣高值化生产草酸亚铁的问题,本发明提供一种采用溶解重结晶的方法将赤铁矿渣一步转化为草酸亚铁,旨在温和条件下实现草酸亚铁的一锅制备,并改善一锅反应的转化率,解决赤铁矿渣低值化利用的问题。

6.本发明旨在提出采用赤铁矿渣一锅制备草酸亚铁的技术构思,然而,研究发现,成功实施该技术构思需要解决一锅制备过程不断合成的草酸亚铁沉淀附着在未反应的赤铁矿渣的表面,堵塞反应通道,进而导致反应转化率低、产物纯度不高等技术难题,针对该一锅合成面临的技术问题,本发明经过深入研究提供以下技术方案:

7.一种赤铁矿渣一锅合成长条状草酸亚铁的方法,向赤铁矿渣的浆料中同步添加草酸和还原剂,混合后在大于或等于40℃的温度下进行一锅反应,随后分离得到具有长条状形貌的草酸亚铁。

8.本发明经过研究发现,创新地在草酸浸出过程中添加还原剂,实现草酸浸出以及还原晶化的一锅同步进行,进一步配合处理过程的温度以及用量比例的联合控制,能够产生协同,能够意外地获得具有特殊长条状形貌的草酸亚铁,其不会封堵原料表面的反应通道,还有助于促进一锅反应的正向移动。本发明中,通过所述的草酸和还原剂一锅同步以及温度和比例的协同控制,可以在常压、温和条件下实现赤铁矿渣一锅合成长条状草酸亚铁,

并有助于改善一锅转化率以及产物的纯度。本发明以赤铁矿渣为原料制备电池前驱体二水草酸亚铁,制备过程简单,生产的产品纯度大,既能充分地利用赤铁矿渣,又能实现二水草酸亚铁的低成本工业化生产。

9.本发明中,浆料中的溶剂为水;

10.优选地,所述的浆料中,溶剂和赤铁矿渣的质量比为16:1~40:1。

11.本发明中,所述的草酸和还原剂的一锅同步使用以及温度和比例的联合控制是协同改善原料转化率、纯度和长条状形貌的关键。

12.本发明中,向赤铁矿渣的矿浆中同步添加包含草酸和还原剂。例如,可以是向赤铁矿渣的浆料中添加包含草酸和还原剂的混合溶液。

13.本发明中,所述的还原剂为抗环血酸。

14.本发明中,所述的还原剂与赤铁矿渣(以干重计)的重量比大于或等于1,优选为1~2:1。

15.本发明中,草酸不低于将赤铁矿渣中的铁完全反应的理论量;

16.优选地,草酸与赤铁矿渣(以干重计)的重量比大于或等于1.5:1;进一步优选为1.5~2.5:1。

17.本发明中,一锅反应在敞口条件下反应;

18.优选地,一锅反应在搅拌下进行,优选的搅拌转速为100~350r/min。

19.本发明中,一锅反应的温度优选为40~60℃。

20.优选地,一锅反应的时间大于或等于2h;进一步优选为2~4h。

21.本发明中,一锅反应后,进行固液分离,随后再经过水洗、醇洗、干燥处理,得到所述的长条状形貌的草酸亚铁。

22.本发明一种优选的方法,包括以下步骤:

23.(1):将赤铁矿渣加入水中,溶剂与赤铁矿渣的质量比为16:1~40:1;搅拌5~10min;

24.(2):向赤铁矿渣-溶剂体系同步加入还原剂和浸出剂,还原剂(抗坏血酸)、浸出剂与赤铁矿渣的质量比为1~2:1.5~2.5:1;将上述混合后得到的体系混合搅拌均匀后,40~60℃的温度下反应2~4h即可得到反应产物;所述的反应条件均为常压空气气氛。

25.(3):将步骤(2)反应后获得的产物采用蒸馏水或者无水乙醇洗涤3~5次,将洗涤后的产物采用冷冻真空干燥或者采用真空烘箱干燥的方法获得干燥后产物;

26.本发明所述的方法,还可以延伸至其他类似物料的制备应用中。例如,可采用含有fe2o3的其他物料替换所述的赤铁矿渣。

27.与现有技术相比,本发明的特点和有益效果是:

28.为解决赤铁矿一锅制备草酸亚铁过程中面临的反应进程过程中反应通道堵塞导致转化率不高、产物纯度不高等技术问题,本发明通过草酸和还原剂一锅同步协同,进一步配合反应温度以及物料比例的联合控制,能够意外地获得具有长条状形貌的草酸亚铁,其不会封闭反应通道,并能够有效促进反应正向移动,改善转化率以及产物的纯度。通过上述手段的协同控制,本发明可以获得高达95%左右的原料转化率,此外,产物具有良好均一长条状形貌且纯度高。

29.本发明整个反应都在常温常压空气气氛中进行,反应条件温和,操作简单,实现了

赤铁矿渣的无害化低成本处理和增值利用,工业化应用前景广泛。

30.本发明的有益效果在于,能够规模高值化利用赤铁矿渣,既消除了环境风险,又实现了其高值资源化利用。

附图说明

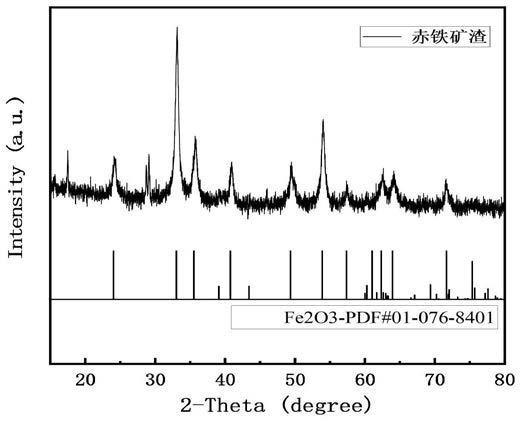

31.图1和图2分别是赤铁矿渣的xrd与sem图;

32.图3和图4分别是实施例1制得的产物的xrd与sem图;

33.图5为实施例2得到产物的sem(左图为2:1;右图为2.5:1);

34.图6为实施例3(重量比为2:1)所得产物的sem;

35.图7为实施例4(温度为50℃)所得产物的sem图;

36.图8和9分别为对比例1制得的产物的xrd图以及sem图;

37.图10和11分别为对比例2产物的xrd图;

38.图12和13为对比例3制得的产物的sem图与xrd图。

39.图14是对比例4和对比例5所得产物的xrd图;

40.图15是对比例6得到产物的sem图。

具体实施方式

41.下面结合实施例对本发明作进一步详细说明。

42.本发明实施例中的赤铁矿渣来自湿法炼锌过程中用赤铁矿除铁法产生的赤铁矿渣,其中铁含量百分比为77.1%。

43.表1赤铁矿渣与水浴产物草酸亚铁主要元素含量

44.元素(%)feosaszncaalk赤铁矿渣77.116.44.10.80.40.30.20.2草酸亚铁79.919.30.5/0.50.040.040.04

45.实施例1

46.本实施例采用锌冶炼产生的赤铁矿渣(xrd见图1,sem见图2)合成二水草酸亚铁的方法,按照以下步骤进行:

47.(1)取赤铁矿渣3g加入到溶剂水当中搅拌均匀得到浆料,溶剂水与赤铁矿渣的质量比为16:1;

48.(2)在步骤(1)的浆料中同步加入浸出剂草酸与还原剂抗坏血酸(添加草酸和抗坏血酸的混合溶液);浸出剂、还原剂与赤铁矿渣的质量比为1.5:1:1,混合均匀,得到前驱物体系;

49.(3)前驱物体系在60℃下搅拌(搅拌转速为250r/min)反应,反应过程在敞口容器中进行,反应时间为2h,反应后采用蒸馏水或者无水乙醇洗涤,倒掉上清液,重复3次,获得反应产物;

50.(4)将步骤(3)获得的反应产物在空气中干燥或者采用真空冷冻干燥,得到淡黄色产物粉体。反应产物的xrd和sem图谱见附图3和附图4。研究发现,所述的产物具有均一特定的长条状形貌,并且具有优异的晶相纯度,不仅如此,本技术具有优异的转化率(以铁计,原料的转化率为96%),具有优异的产业价值。

51.实施例2

52.和实施例1相比,区别仅在于,改变草酸的比例,其中,草酸和赤铁矿的重量比例分别为(a)2:1;(b)2.5:1(赤铁矿渣用量同实施例1)。

53.通过测定发现,处理后的产物均具有和实施例1相似长条状结构形貌的产物。其sem图见图5(左图为a号案例;右图为b号案例),以铁计,原料的转化率分别为96%,97%。

54.实施例3

55.和实施例1相比,区别仅在于,改变抗坏血酸的比例,其中,抗坏血酸和赤铁矿渣的重量比例分别为:(a)1.5:1;(b)2:1(赤铁矿渣用量同实施例1);

56.通过测定发现,处理后的产物均具有和实施例1相似长条状结构形貌的产物。例如,a组实验的sem图见图6。另外,以铁计,原料的转化率分别为95%,96%。

57.实施例4

58.和实施例1相比,区别仅在于,改变步骤(3)的反应温度(一锅反应温度),分别为50℃、40℃。

59.通过测定发现,处理后的产物均具有和实施例1相似长条状结构形貌的产物。例如,50℃产物的sem图见图7。另外,以铁计,原料的转化率分别为95%,96%。

60.对比例1

61.和实施例1相比,区别仅在于,未进行草酸和还原剂的一锅同步处理,具体操作在于:

62.(1)取赤铁矿渣(同实施例1)3g加入到溶剂水当中搅拌均匀得到浆料,溶剂水与赤铁矿渣的质量比为16:1;

63.(2)在步骤(1)的浆料中加入浸出剂草酸,浸出剂与赤铁矿渣的质量比为1.5:1,反应温度为60℃,浸出时间为2h,混合均匀得到前驱物体系;

64.(3)取步骤(2)中浸出液加入抗坏血酸(抗坏血酸:赤铁矿渣的质量比为1:1),反应后采用蒸馏水或者无水乙醇洗涤,倒掉上清液,重复3次,获得反应产物;

65.(4)将步骤(3)获得的反应产物在空气中干燥或者采用真空冷冻干燥,将干燥后样品放入研钵中研磨,得到淡黄色产物粉体。产物的xrd图以及sem图分布见附图8和附图9。浸出渣的主要成分为三氧化二铁,赤铁矿渣向草酸亚铁的转化率较低,为65%。可见,通过本发明所述的一锅浸出同步晶化处理,可以获得特殊形貌的材料,并有助于改善转化率。

66.对比例2

67.和实施例1相比,区别仅在于,降低抗坏血酸的含量,也即是,将抗坏血酸和赤铁矿渣的比例控制在1:5和1:3(赤铁矿渣用量同实施例1)。

68.该案例的xrd图如图10(抗坏血酸:赤铁矿为1:5)和图11(抗坏血酸:赤铁矿为1:3)所示,结果表明产物中还含有fe2o3物相,说明还原剂添加量较少,难以促进fe2o3完全转化为二水草酸亚铁。可见,未控制在本技术要求的范围内,产物的晶相纯度较差。

69.对比例3

70.和实施例1相比,区别仅在于,降低草酸的的含量,也即是,将草酸和赤铁矿渣的比例控制在1:3(赤铁矿渣用量同实施例1)。

71.该案例的sem图与xrd分别如图12和13所示,图12表明该案例未形成本发明所述的长条状形貌材料,图13表明该产物的结晶度也较差。

72.对比例4

73.和实施例1相比,区别仅在于,步骤(2)中,仅添加抗坏血酸,不添加草酸。

74.该案例的xrd见图14,未形成本发明所述的材料,与原始赤铁矿渣相比,产物中主要物相仍为fe2o3。

75.对比例5

76.和实施例1相比,区别仅在于,步骤(2)中,仅添加草酸,不添加抗坏血酸。

77.该案例的xrd见图14,产物中主要物相为fe2o3,未形成本发明所述的材料。

78.对比例6

79.和实施例1相比,区别仅在于反应温度为常温(25℃),该案例的sem见图15,未形成本发明所述的形貌的材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1