微流控芯片、其核酸提取方法及核酸提取装置与流程

1.本公开涉及微流控技术领域,尤其涉及一种微流控芯片、其核酸提取方法及核酸提取装置。

背景技术:

2.将样品中的核酸与其他生物大分子进行分离以及纯化技术是分子检测所需样品制备过程中的基础,属于生命科学研究应用以及体外诊断领域的关键技术。传统核酸提取方式主要采用离心管内提取方式,无论是人工还是机器自动,都不免会造成空间和试剂的浪费,进而增加成本。随着微流控技术的发展应用,微流控技术可以有效降低样本量,降低成本,且有着便携的优势,在体外床旁诊断方面具有得天独厚的优势,基于微流控的核酸提取方法得到了发展,但一般的微流控核酸提取方法只是把二氧化硅、硅藻等吸附核酸的物质固定在通道内壁,然后手动的方式加入试剂和移除废液,方法步骤繁琐,耗时耗力,造成结果提取率和重复性都较差。鉴于此,有必要提供一种高效、自动、方便使用的基于微流控技术的集成式核酸提取芯片。

技术实现要素:

3.本公开实施例提供的微流控芯片、其核酸提取方法及核酸提取装置,具体方案如下:

4.一方面,本公开实施例提供的一种微流控芯片,包括:

5.沟道板层,所述沟道板层包括:进液凹槽、混合裂解沟道、核酸提取沟道、第一气压驱动口和第二气压驱动口,其中,所述进液凹槽、所述混合裂解沟道、所述核酸提取沟道和所述第一气压驱动口依次连通形成一条液体流动通道,所述进液凹槽、所述混合裂解沟道和所述第二气压驱动口依次连通形成另一条液体流动通道;

6.盖板层,与所述沟道板层相对设置,所述盖板层包括与所述进液凹槽对应设置的进液通孔;

7.溶液贮存腔,位于所述盖板层背离所述沟道板层的一侧,所述溶液贮存腔包括与所述进液通孔对应设置的出液通孔。

8.可选地,在本公开实施例提供的上述微流控芯片中,所述溶液贮存腔包括磁珠缓冲液贮存腔、结合液贮存腔、清洗液贮存腔和洗脱液贮存腔;

9.所述进液通孔包括磁珠缓冲液进液通孔、结合液进液通孔、清洗液进液通孔和洗脱液进液通孔;

10.所述进液凹槽包括:磁珠缓冲液进液凹槽、结合液进液凹槽、清洗液进液凹槽和洗脱液进液凹槽;

11.其中,所述磁珠缓冲液贮存腔、所述磁珠缓冲液进液通孔与所述磁珠缓冲液进液凹槽依次连通;

12.所述结合液贮存腔、所述结合液进液通孔与所述结合液进液凹槽依次连通;

13.所述清洗液贮存腔、所述清洗液进液通孔与所述清洗液进液凹槽依次连通;

14.所述洗脱液贮存腔、所述洗脱液进液通孔与所述洗脱液进液凹槽依次连通。

15.可选地,在本公开实施例提供的上述微流控芯片中,所述混合裂解沟道包括混合裂解凹槽,直接连通所述混合裂解凹槽与所述磁珠缓冲液进液凹槽的第一沟道,直接连通所述混合裂解凹槽与所述结合液进液凹槽的第二沟道,直接连通所述混合裂解凹槽与所述清洗液进液凹槽的第三沟道,直接连通所述混合裂解凹槽与所述洗脱液进液凹槽的第四沟道,间接连通所述混合裂解凹槽与所述第二气压驱动口的第五沟道,以及直接连通所述混合裂解凹槽与所述核酸提取沟道的第六沟道。

16.可选地,在本公开实施例提供的上述微流控芯片中,还包括:用于控制所述第一沟道中的液体是否流通的第一阀门,用于控制所述第二沟道中的液体是否流通的第二阀门,用于控制所述第三沟道中的液体是否流通的第三阀门,用于控制所述第四沟道中的液体是否流通的第四阀门,用于控制所述第五沟道中的液体是否流通的第五阀门,以及用于控制所述第六沟道中的液体是否流通的第六阀门。

17.可选地,在本公开实施例提供的上述微流控芯片中,在所述第五阀门与所述第二气压驱动口之间的所述第五沟道为折线形。

18.可选地,在本公开实施例提供的上述微流控芯片中,折线形的所述第五沟道包括交叉设置且相互导通的第一部分和第二部分,其中,所述第一部分与所述第五阀门直接导通,所述第二部分与所述第二气压驱动口间接导通,所述第一部分的长度大于所述第二部分的长度。

19.可选地,在本公开实施例提供的上述微流控芯片中,所述第一部分和所述第二部分的夹角为30

°

~150

°

。

20.可选地,在本公开实施例提供的上述微流控芯片中,所述第一阀门、所述第二阀门、所述第三阀门、所述第四阀门、所述第五阀门和所述第六阀门中的任一个包括:在所述沟道板层上的第一限位通孔,在所述盖板层上与所述第一限位通孔对应设置的第二限位通孔,在所述第一限位通孔与所述第二限位通孔之间移动的阀芯,在所述沟道板层背离所述盖板层的一侧密封所述第一限位通孔的底膜,以及在所述盖板层面向所述沟道板层一侧承载所述阀芯的弹性膜,且所述弹性膜覆盖所述第二限位通孔。

21.可选地,在本公开实施例提供的上述微流控芯片中,所述第一阀门、所述第二阀门、所述第三阀门、所述第四阀门、所述第五阀门和所述第六阀门中的任一个包括:在所述沟道板层上的限位凹槽,在所述盖板层上与所述限位凹槽对应设置的第二限位通孔,在所述限位凹槽与所述第二限位通孔之间移动的阀芯,以及在所述盖板层面向所述沟道板层一侧承载所述阀芯的弹性膜,且所述弹性膜覆盖所述第二限位通孔。

22.可选地,在本公开实施例提供的上述微流控芯片中,所述沟道板层包括依次层叠设置的第一沟道层、第一胶层和第二沟道层,其中,所述第一沟道层靠近所述盖板层;

23.所述第一沟道层包括第一混合裂解凹槽,直接连通所述第一阀门与所述磁珠缓冲液进液凹槽的第一子沟道,直接连通所述第二阀门与所述结合液进液凹槽的第二子沟道,直接连通所述第三阀门与所述清洗液进液凹槽的第三子沟道,以及直接连通第四阀门与所述洗脱液进液凹槽的第四子沟道;

24.所述第一胶层包括相互独立的第二混合裂解凹槽和第一核酸提取沟道;

25.所述第二沟道层包括第三混合裂解凹槽,第二核酸提取沟道,直接连通所述第一阀门与所述第三混合裂解凹槽的第五子沟道,直接连通所述第二阀门与所述第三混合裂解凹槽的第六子沟道,直接连通所述第三阀门与所述第三混合裂解凹槽的第七子沟道,直接连通所述第四阀门与所述第三混合裂解凹槽的第八子沟道,直接连通所述第三混合裂解凹槽与所述第五阀门的第九子沟道,间接连通所述第五阀门与所述第二气压驱动口的第十子沟道,直接连通所述第三混合裂解凹槽与所述第六阀门的第十一子沟道,以及直接连通所述六阀门与所述第二核酸提取沟道的第十二子沟道;

26.其中,所述第一子沟道和所述第五子沟道构成所述第一沟道,所述第二子沟道和所述第六子沟道构成所述第二沟道,所述第三子沟道和所述第七子沟道构成所述第三沟道,所述第四子沟道和所述第八子沟道构成所述第四沟道,所述第九子沟道和所述第十子沟道构成所述第五沟道,所述第十一子沟道和所述第十二子沟道构成所述第六沟道;

27.所述第一混合裂解凹槽、所述第二混合裂解凹槽、所述第三混合裂解凹槽依次直接贯通构成所述混合裂解凹槽,且所述第一混合裂解凹槽在所述盖板层所在平面上的正投影、所述第二混合裂解凹槽在所述盖板层所在平面上的正投影、以及所述第三混合裂解凹槽在所述盖板层所在平面上的正投影大致重合;

28.所述第一核酸提取沟道与所述第二核酸提取沟道直接贯通构成所述核酸提取沟道,所述第一核酸提取沟道在所述盖板层所在平面上的正投影与所述第二核酸提取沟道在所述盖板层所在平面上的正投影大致重合。

29.可选地,在本公开实施例提供的上述微流控芯片中,所述第一阀门、所述第二阀门、所述第三阀门、所述第四阀门、所述第五阀门和所述第六阀门中的任一个包括:在所述第一沟道层上的第一限位通孔,在所述第一胶层上与所述第一限位通孔直接连通的引流孔,在所述盖板层上与所述第一限位通孔对应设置的第二限位通孔,在所述第一限位通孔与所述第二限位通孔之间移动的阀芯,以及在所述盖板层面向所述第一沟道层一侧承载所述阀芯的弹性膜,且所述弹性膜覆盖所述第二限位通孔;

30.其中,所述第一阀门、所述第二阀门、所述第三阀门和所述第四阀门中的任一个设置有一个所述引流孔,所述第五阀门和所述第六阀门中的任一个设置两个所述引流孔。

31.可选地,在本公开实施例提供的上述微流控芯片中,还包括:在所述盖板层背离所述沟道板层的一侧密封所述第二限位通孔的第一保护膜。

32.可选地,在本公开实施例提供的上述微流控芯片中,所述盖板层还包括围绕所述第二限位通孔的扩容凹槽,所述扩容凹槽在所述盖板层所在平面上的正投影与所述弹性膜在所述盖板层所在平面上的正投影相互交叠。

33.可选地,在本公开实施例提供的上述微流控芯片中,所述扩容凹槽包括第一扩容凹槽和/或第二扩容凹槽,其中,所述第一扩容凹槽位于所述盖板层背离所述沟道板层的一侧,所述第二扩容凹槽位于所述盖板层面向所述沟道板层的一侧,所述第一扩容凹槽在所述盖板层所在平面上的正投影与所述弹性膜在所述盖板层所在平面上的正投影大致相同,所述第二扩容凹槽在所述盖板层所在平面上的正投影位于所述弹性膜在所述盖板层所在平面上的正投影内。

34.可选地,在本公开实施例提供的上述微流控芯片中,所述第二扩容凹槽在所述盖板层所在平面上的正投影边界与所述弹性膜在所述盖板层所在平面上的正投影边界之间

的距离为0.5mm~1.0mm。

35.可选地,在本公开实施例提供的上述微流控芯片中,在所述盖板层所在平面的垂直方向上,所述第一扩容凹槽的深度为0.8mm~1.2mm,所述第二扩容凹槽的深度为11μm~50μm。

36.可选地,在本公开实施例提供的上述微流控芯片中,还包括粘结所述盖板层与所述沟道板层的第二胶层,所述第二胶层包括直接连通所述结合液进液通孔与所述磁珠缓冲液进液凹槽的第一过孔,直接连通所述结合液进液通孔与所述结合液进液凹槽的第二过孔,直接连通所述清洗液进液通孔与所述清洗液进液凹槽的第三过孔,直接连通所述洗脱液进液通孔与所述洗脱液进液凹槽的第四过孔,容纳所述弹性膜的容置孔,以及直接连通所述混合裂解凹槽的第五过孔。

37.可选地,在本公开实施例提供的上述微流控芯片中,还包括位于所述混合裂解凹槽内的磁珠。

38.可选地,在本公开实施例提供的上述微流控芯片中,所述混合裂解凹槽包括相互连通的反应凹槽和缓冲凹槽,其中,所述反应凹槽与所述第一沟道、所述第二沟道、所述第三沟道、所述第四沟道、所述第六沟道分别直接连通,所述缓冲凹槽与所述第五沟道直接连通。

39.可选地,在本公开实施例提供的上述微流控芯片中,所述混合裂解凹槽包括相互连通的反应凹槽和缓冲凹槽,其中,所述反应凹槽与所述第一沟道、所述第二沟道、所述第三沟道、所述第四沟道分别直接连通,所述缓冲凹槽与所述第五沟道、所述第六沟道分别直接连通。

40.可选地,在本公开实施例提供的上述微流控芯片中,所述盖板层还包括完全覆盖所述反应凹槽的扩容通孔,以及在所述盖板层背离所述沟道板层的一侧密封所述扩容通孔的第二保护膜。

41.可选地,在本公开实施例提供的上述微流控芯片中,所述缓冲凹槽为纺锤形。

42.可选地,在本公开实施例提供的上述微流控芯片中,在所述纺锤形延伸方向上1/2~3/4的位置处宽度最大。

43.可选地,在本公开实施例提供的上述微流控芯片中,所述混合裂解凹槽还包括直接连通所述混合裂解凹槽与所述缓冲凹槽的导流沟道,所述导流沟道为“s”形。

44.可选地,在本公开实施例提供的上述微流控芯片中,所述沟道板层还包括废液凹槽,所述废液凹槽与所述核酸提取沟道、所述第五沟道和所述第二气压驱动口分别直接连通;

45.所述盖板层还包括与所述废液凹槽对应连通的废液通孔;

46.所述微流控芯片还包括嵌入所述废液通孔的废液腔。

47.可选地,在本公开实施例提供的上述微流控芯片中,所述沟道板层还包括位于所述废液凹槽内的支撑柱;

48.所述微流控芯片还包括位于所述支撑柱上的吸液芯。

49.可选地,在本公开实施例提供的上述微流控芯片中,所述进液凹槽、所述混合裂解沟道和所述核酸提取沟道在第一方向上依次并排设置,所述第一气压驱动口和所述第二气压驱动口分别设置在所述核酸提取沟道在第二方向上的两侧,所述废液凹槽与所述第二气

压驱动口位于所述核酸提取沟道的同侧,所述第二方向与所述第一方向交叉设置。

50.可选地,在本公开实施例提供的上述微流控芯片中,在所述第二方向上,所述沟道板层在所述进液凹槽所在区域的长度、在所述混合裂解沟道所在区域的长度、在所述核酸提取沟道所在区域的长度依次增大。

51.可选地,在本公开实施例提供的上述微流控芯片中,所述沟道板层还包括位于所述废液凹槽远离所述核酸提取沟道一侧、以及位于所述混合裂解沟道在所述第二方向上的两侧的第一定位孔;所述盖板层在第一定位孔对应的位置具有第二定位孔。

52.可选地,在本公开实施例提供的上述微流控芯片中,所述核酸提取沟道为蛇形。

53.可选地,在本公开实施例提供的上述微流控芯片中,所述沟道板层还包括在背离所述盖板层一侧的磁铁容置槽,所述磁铁容置槽位于所述核酸提取沟道所在区域、以及所述混合裂解凹槽所在区域。

54.可选地,在本公开实施例提供的上述微流控芯片中,所述沟道板层还包括在背离所述盖板层一侧的第一卡槽,所述第一卡槽在所述盖板层所在平面上的正投影与所述第一气压驱动口、所述第二气压驱动口在所述盖板层所在平面上的正投影互不交叠;

55.所述盖板层还包括在背离所述沟道板层一侧的第二卡槽,其中所述第二卡槽在所述盖板层所在平面上的正投影与所述第一卡槽在所述盖板层所在平面上的正投影相互交叠;

56.所述微流控芯片还包括爪型连接器,所述爪型连接器的部分嵌入所述第一卡槽和所述第二卡槽,且所述爪型连接器包括与所述第一气压驱动口或所述第二气压驱动口连通的供压通道。

57.可选地,在本公开实施例提供的上述微流控芯片中,所述沟道板层还包括位于所述第一气压驱动口和所述第二气压驱动口下方的第三卡槽;

58.所述盖板层还包括在面向所述沟道板层一侧的第四卡槽,其中所述第四卡槽在所述盖板层所在平面上的正投影与所述第三卡槽在所述盖板层所在平面上的正投影相互交叠;

59.所述爪型连接器的部分嵌入所述第三卡槽和所述第四卡槽。

60.可选地,在本公开实施例提供的上述微流控芯片中,所述溶液贮存腔包括具有排液口的储液腔室、靠近所述排液口一侧的电极释放层和热熔性封堵结构,其中,所述电极释放层在对应所述排液口的位置具有开孔,所述热熔性封堵结构密封所述排液口和所述开孔,所述排液口和所述开孔构成所述出液通孔。

61.可选地,在本公开实施例提供的上述微流控芯片中,所述热熔性封堵结构包括封堵所述开孔的球阀,以及将所述球阀固定于所述电极释放层上的热敏结构。

62.可选地,在本公开实施例提供的上述微流控芯片中,所述储液腔室还包括围绕所述排液口的密封圈容置槽;

63.所述溶液贮存腔还包括密封圈和粘合剂,所述密封圈位于所述密封圈容置槽内,所述粘合剂填充于所述密封圈与所述密封圈容置槽之间。

64.可选地,在本公开实施例提供的上述微流控芯片中,还包括储液腔盖和防水膜,所述储液腔盖上设有排气口,所述防水膜覆盖所述排气口。

65.可选地,在本公开实施例提供的上述微流控芯片中,所述盖板层还包括在背离所

述沟道板层一侧包围所述进液通孔的第五卡槽,所述第五卡槽内嵌有所述电极释放层。

66.另一方面,本公开实施例还提供了一种上述微流控芯片的核酸提取方法,包括:

67.将样品液和裂解试剂混合后加入所述溶液贮存腔,控制所述溶液贮存腔释放所述样品液与裂解试剂的混合液体、以及所述溶液贮存腔中预存的试剂;

68.通过所述第二气压驱动口交替施加正压和负压,以将所述样品液、所述裂解试剂和所述预存的试剂导入所述混合裂解沟道进行混合,并裂解出核酸;

69.通过所述第一气压驱动口交替施加正压和负压,以将裂解出核酸后的混合液导入所述核酸提取沟道进行分离提取核酸。

70.另一方面,本公开实施例还提供了一种核酸提取装置,包括微流控芯片和供磁部件,其中,所述微流控芯片为上述微流控芯片,所述供磁部件位于所述沟道板层背离所述盖板层的一侧。

附图说明

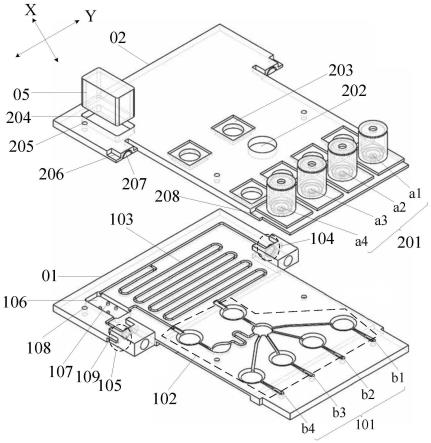

71.图1为本公开实施例提供的微流控芯片的结构示意图;

72.图2为本公开实施例提供的微流控芯片中各层的一种结构示意图;

73.图3为本公开实施例提供的沟道板层的一种结构示意图;

74.图4为本公开实施例提供的盖板层的结构示意图;

75.图5为本公开实施例提供的第五阀门与废液凹槽之间的第五沟道的一种结构示意图;

76.图6为本公开实施例提供的第五阀门与废液凹槽之间的第五沟道的又一种结构示意图;

77.图7为本公开实施例提供的第五阀门与废液凹槽之间的第五沟道的又一种结构示意图;

78.图8为本公开实施例提供的第五阀门与废液凹槽之间的第五沟道的又一种结构示意图;

79.图9为本公开实施例提供的阀门在开启状态下的一种示意图;

80.图10为图9所示阀门在关闭状态下的一种示意图;

81.图11为本公开实施例提供的阀门在开启状态下的又一种示意图;

82.图12为图11所示阀门在关闭状态下的一种示意图;

83.图13为本公开实施例提供的微流控芯片中各层的又一种结构示意图;

84.图14为本公开实施例提供的阀门在开启状态下的又一种示意图;

85.图15为图14所示阀门在关闭状态下的一种示意图;

86.图16为本公开实施例提供的阀门在开启状态下的又一种示意图;

87.图17为图16所示阀门在关闭状态下的一种示意图;

88.图18为本公开实施例提供的微流控芯片的一种简化结构示意图;

89.图19为本公开实施例提供的微流控芯片的又一种简化结构示意图;

90.图20为本公开实施例提供的微流控芯片的又一种简化结构示意图;

91.图21为本公开实施例提供的爪型连接器的结构示意图;

92.图22为本公开实施例提供的溶液贮存腔的结构示意图;

93.图23为本公开实施例提供的核酸提取方法的流程图。

具体实施方式

94.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。需要注意的是,附图中各图形的尺寸和形状不反映真实比例,目的只是示意说明本公开内容。并且自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

95.除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“内”、“外”、“上”、“下”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

96.为了保持本公开实施例的以下说明清楚且简明,本公开省略了已知功能和已知部件的详细说明。

97.本公开实施例提供的一种微流控芯片,如图1至图4所示,包括:

98.沟道板层01,该沟道板层01包括:进液凹槽101、混合裂解沟道102、核酸提取沟道103、第一气压驱动口104和第二气压驱动口105,其中,进液凹槽101、混合裂解沟道102、核酸提取沟道103和第一气压驱动口104依次连通形成一条液体流动通道,进液凹槽101、混合裂解沟道102和第二气压驱动口105依次连通形成另一条液体流动通道;

99.盖板层02,与沟道板层01相对设置,盖板层02包括与进液凹槽101对应设置的进液通孔201;

100.溶液贮存腔03,位于盖板层02背离沟道板层01的一侧,溶液贮存腔03包括与进液通孔201对应设置的出液通孔。

101.在本公开实施例提供的上述微流控芯片中,在将裂解试剂与样品液混合后加入溶液贮存腔03,控制溶液贮存腔03释放样品液与裂解试剂的混合液、以及溶液贮存腔03中预存的试剂;后在第二气压驱动口105交替施加的正压和负压的驱动下,样品液和试剂导入混合裂解沟道102,并在混合裂解沟道102内来回流动而得到充分混合,有效裂解出核酸;最后在第一气压驱动口104交替施加的正压和负压的驱动下,使得裂解出核酸后的混合液导入核酸提取沟道103,并在核酸提取沟道103内来回流动,实现核酸的分离提取。

102.由上述内容可见,在本公开中除加入样品液的步骤之外,整个核酸提取过程均为在微流控芯片中的操作,不仅降低了操作人员接触暴露在外样品液可能产生的危险,还简化了操作流程,减小了人为操作可能产生的误差,同时避免了使用者自己提供操作容器,便携性也得到了提升。

103.在一些实施例中,沟道板层01和盖板层02的材料可以为聚甲基丙烯酸甲酯(pmma)。

104.在一些实施例中,在本公开实施例提供的上述微流控芯片中,为了便于加入不同试剂(例如磁珠缓冲液、结合液、清洗液和洗脱液等),如图2至图4所示,溶液贮存腔03包括

磁珠缓冲液贮存腔301、结合液贮存腔302、清洗液贮存腔303和洗脱液贮存腔304;

105.进液通孔201包括磁珠缓冲液进液通孔a1、结合液进液通孔a2、清洗液进液通孔a3和洗脱液进液通孔a4;

106.进液凹槽101包括:磁珠缓冲液进液凹槽b1、结合液进液凹槽b2、清洗液进液凹槽b3和洗脱液进液凹槽b4;

107.其中,磁珠缓冲液贮存腔301、磁珠缓冲液进液通孔a1与磁珠缓冲液进液凹槽b1依次连通;

108.结合液贮存腔302、结合液进液通孔a2与结合液进液凹槽b2依次连通;

109.清洗液贮存腔303、清洗液进液通孔a3与清洗液进液凹槽b3依次连通;

110.洗脱液贮存腔304、洗脱液进液通孔a4与洗脱液进液凹槽b4依次连通。

111.在一些实施例中,在本公开实施例提供的上述微流控芯片中,为了便于实现不同试剂(例如磁珠缓冲液、结合液、清洗液和洗脱液等)的独立流通,如图2和图3所示,混合裂解沟道102可以包括混合裂解凹槽1021,直接连通混合裂解凹槽1021与磁珠缓冲液进液凹槽b1的第一沟道a,直接连通混合裂解凹槽1021与结合液进液凹槽b2的第二沟道b,直接连通混合裂解凹槽1021与清洗液进液凹槽b3的第三沟道c,直接连通混合裂解凹槽1021与洗脱液进液凹槽b4的第四沟道d,间接连通混合裂解凹槽1021与第二气压驱动口105的第五沟道e,以及直接连通混合裂解凹槽1021与核酸提取沟道103的第六沟道f。

112.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2和图3所示,还可以包括:用于控制第一沟道a中的液体是否流通的第一阀门41,用于控制第二沟道b中的液体是否流通的第二阀门42,用于控制第三沟道c中的液体是否流通的第三阀门43,用于控制第四沟道d中的液体是否流通的第四阀门44,用于控制第五沟道e中的液体是否流通的第五阀门45,以及用于控制第六沟道f中的液体是否流通的第六阀门46。通过在不同沟道处设置阀门,可更好地控制液体在不同沟道内来回流动,增加裂解核酸和分离提取核酸的时间,从而获得纯度较高的核酸。第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门可以是磁阀、气阀。

113.在具体实施时,第一步:可在磁珠缓冲液贮存腔301中预存磁珠缓冲液,在结合液贮存腔302中预存结合液,清洗液贮存腔303中预存清洗液,在洗脱液贮存腔304中贮存洗脱液。

114.第二步:将裂解试剂与样品液混合。然后加入到磁珠缓冲液贮存腔301中,与磁珠缓冲液贮存腔301中磁珠缓冲液混合均匀。打开第一阀门41和第五阀门45,并关闭其余阀门,使得磁珠缓冲液贮存腔301中磁珠缓冲液、裂解试剂与样品液的混合液体通过打开的第一阀门41由第一沟道a导入混合裂解凹槽1021中,裂解出核酸,裂解出的核酸被混合裂解凹槽1021内的磁珠吸附。并可通过电磁铁等供磁部件将磁珠吸附在混合裂解凹槽1021的内壁上,裂解产生的废液通过打开的第五阀门45由第五沟道e排除。

115.第三步:打开第二阀门42和第五阀门45,并关闭其余阀门。此时,结合液贮存腔302中的结合液通过打开的第二阀门42由第二沟道b释放进混合裂解凹槽1021。在第二气压驱动口105的正压和负压交替驱动下吸附有核酸的磁珠在混合裂解凹槽1021内来回流动,以充分增大磁珠与核酸的结合力。接着通过电磁铁等供磁部件将磁珠吸附在混合裂解凹槽1021的内壁上,废液通过打开的第五阀门45由第五沟道e排除。

116.第四步:打开第三阀门43和第六阀门46,并关闭其余阀门。此时,清洗液贮存腔303中的清洗液通过打开的第三阀门43由第三沟道c释放进混合裂解凹槽1021。在第一气压驱动口104的正压和负压交替驱动下,吸附有核酸的磁珠和清洗液通过打开的第六阀门46并经由第六沟道f在混合裂解凹槽1021和核酸提取沟道103内来回流动,以有效清洗吸附有核酸的磁珠。待来回流动多次之后,吸附有核酸的磁珠最终进入核酸提取沟道103内,再通过电磁铁等供磁部件在电磁铁容置凹槽内将磁珠吸附在核酸提取沟道103的内壁上。废液通过第二气压驱动口105的负压驱动排除。

117.第五步:关闭全部阀门,并通过第一气压驱动口104和第二气压驱动口105的正压和负压交替驱动,向核酸提取沟道103内部来回吹吸空气,以将吸附有核酸的磁珠上残留的有机试剂挥发掉。

118.第六步:打开第四阀门44和第六阀门46,并关闭其余阀门。此时,洗脱液贮存腔304中的洗脱液通过打开的第四阀门44由第四沟道d释放进混合裂解凹槽1021,之后通过打开的第六阀门46并经由第六沟道f进入核酸提取沟道103。在第一气压驱动口104的正压和负压交替驱动下,洗脱液和吸附有核酸的磁珠在混合裂解凹槽1021和核酸提取沟道103内来回流动(即保证磁珠处于悬浮状态),在磁珠悬浮的状态下,在56℃温度下孵育5分钟,从而将磁珠与核酸分离,获取纯净的核酸。

119.第七步:关闭全部阀门,并通过电磁铁等供磁部件在电磁铁容置凹槽内将磁珠吸附在核酸提取沟道103的内壁上。并通过第一气压驱动口104的负压驱动,将包含核酸的洗脱液排出核酸提取沟道103。例如,可以在第一气压驱动口104出外接一个产物回收管,以将包含核酸的洗脱液回收至该产物回收管内,便于进行后续检测。

120.在一些实施例中,在本公开实施例提供的上述微流控芯片中,第一沟道a至第六沟道f的宽度和深度范围均为0.3mm~1mm,优选为1mm

×

0.5mm(宽度

×

深度)。

121.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2和图3所示,在第五阀门45与第二气压驱动口之间的第五沟道e为折线形,图3中具体示出了“l”形的折线,该折线形的第五沟道e包括交叉设置且相互导通的第一部分e11和第二部分e12,其中,第一部分e11与第五阀门45直接导通,第二部分e12与第二气压驱动口105间接导通(具体地,第二部分e12与第二气压驱动口105之间具有与二者分别直接导通的废液凹槽106),第一部分e11的长度可以大于第二部分e12的长度。上述设置方式,可以有效防止废液凹槽106中的废液倒灌。

122.另外,考虑到第一部分e11和第二部分e12的夹角过小会增大液体进入废液凹槽106的阻力,而夹角过大则无法起到对液体的缓冲作用,因此,为了改善该技术问题,如图5至图8所示,第一部分e11和第二部分e12的夹角可以为30

°

~150

°

,即大于或等于30

°

且小于或等于150

°

。可选地,在第一部分e11和第二部分e12的夹角位置可以为图5中所示的直线折角,也可以为如图6至图8所示的弧形折角,在此不做限定。

123.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2至图10所示,第一阀门41、第二阀门42、第三阀门43、第四阀门44、第五阀门45和第六阀门46中的任一个包括:在沟道板层01上的第一限位通孔401,在盖板层02上与第一限位通孔401对应设置的第二限位通孔402,在第一限位通孔401与第二限位通孔402之间移动的阀芯403,在沟道板层01背离盖板层02的一侧密封第一限位通孔401的底膜404,以及在盖板层02面向沟道板层

01一侧承载阀芯403的弹性膜405,且弹性膜405覆盖第二限位通孔402。

124.在具体实施时,一方面,如图5所示,在未受到外部磁力的情况下,阀芯403的局部或全部位于第二限位通孔402内,弹性膜405密封第二限位通孔402,使得第一限位通孔401处于连通的状态,保证了液体的正常流动,从而开启阀门。另一方面,如图10所示,可通过电磁铁等供磁部件吸附阀芯403,使得阀芯403的至少部分(即阀芯403的局部或全部)位于第一限位通孔401内而不会发生移位,弹性膜405在阀芯403的压力作用下密封第一限位通孔401,以阻断液体流动,从而关闭阀门。另外,通过在沟道板层01上设置第一限位通孔401,并设置密封第一限位通孔401的底膜404,不仅避免了第一限位通孔401发生漏液,还降低了对沟道板层01的制作工艺要求。

125.在一些实施例中,弹性膜405可以为弹性较好的聚二甲基硅烷(pdms)等柔性薄膜。另外,为了使得阀芯403对弹性膜405的压力较小,以利于弹性膜405正常复位,可选用较小较轻的阀芯403,例如钢柱。

126.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2至图4、图11和图12所示,第一阀门41、第二阀门42、第三阀门43、第四阀门44、第五阀门45和第六阀门46中的任一个包括:在沟道板层01上的限位凹槽401’,在盖板层02上与限位凹槽401’对应设置的第二限位通孔402,在限位凹槽401’与第二限位通孔402之间移动的阀芯403,以及在盖板层02面向沟道板层01一侧承载阀芯403的弹性膜405,且弹性膜405覆盖第二限位通孔402。可以看出,图11和图12所示的阀门类型与图5和图10所示的阀门类型不同的是,沟道板层01的第一限位通孔401可以替换为限位凹槽401’,从而节约了底膜404,但对工艺要求较高。在一些实施例中,底膜404的厚度或凹槽底部的厚度太小不利于加工,厚度太大影响阀门响应度。基于此,底膜404的厚度或凹槽底部的厚度可以在0.5mm~2mm以内,优选1mm,以保证电磁铁的工作距离,增加阀门的响应效果,同时利于工艺加工。

127.需要说明的是,在本公开实施例提供的上述微流控芯片中,沟道板层01不仅可以为图3所示结构较简单的单层结构,还可以为图13所示防漏液性能较好的叠层结构。具体而言,在图13中沟道板层01可以包括依次层叠设置的第一沟道层011、第一胶层012和第二沟道层013,其中,第一沟道层011靠近盖板层02;

128.第一沟道层011包括第一混合裂解凹槽211,直接连通第一阀门41与磁珠缓冲液进液凹槽b1的第一子沟道a1,直接连通第二阀门42与结合液进液凹槽b2的第二子沟道b1,直接连通第三阀门43与清洗液进液凹槽b3的第三子沟道c1,以及直接连通第四阀门44与洗脱液进液凹槽b4的第四子沟道d1;

129.第一胶层012包括相互独立的第二混合裂解凹槽212和第一核酸提取沟道1031;

130.第二沟道层013包括第三混合裂解凹槽213,第二核酸提取沟道1032,直接连通第一阀门41与第三混合裂解凹槽213的第五子沟道a2,直接连通第二阀门42与第三混合裂解凹槽213的第六子沟道b2,直接连通第三阀门43与第三混合裂解凹槽213的第七子沟道c2,直接连通第四阀门44与第三混合裂解凹槽213的第八子沟道d2,直接连通第三混合裂解凹槽213与第五阀门45的第九子沟道e1,间接连通第五阀门45与第二气压驱动口105的第十子沟道e2,直接连通第三混合裂解凹槽213与第六阀门46的第十一子沟道f1,以及直接连通六阀门46与第二核酸提取沟道1032的第十二子沟道f2;

131.其中,第一子沟道a1和第五子沟道a2构成第一沟道a,第二子沟道b1和第六子沟道

b2构成第二沟道b,第三子沟道c1和第七子沟道c2构成第三沟道c,第四子沟道d1和第八子沟道d2构成第四沟道d,第九子沟道e1和第十子沟道e2构成第五沟道e,第十一子沟道f1和第十二子沟道f2构成第六沟道f;

132.第一混合裂解凹槽211、第二混合裂解凹槽212、第三混合裂解凹槽213依次直接贯通构成混合裂解凹槽1021,且第一混合裂解凹槽211在盖板层02所在平面上的正投影、第二混合裂解凹槽212在盖板层02所在平面上的正投影、以及第三混合裂解凹槽213在盖板层02所在平面上的正投影大致重合;

133.第一核酸提取沟道1031与第二核酸提取沟道1032直接贯通构成核酸提取沟道103,第一核酸提取沟道1031在盖板层02所在平面上的正投影与第二核酸提取沟道1032在盖板层02所在平面上的正投影大致重合。

134.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图14至图17所示,第一阀门41、第二阀门42、第三阀门43、第四阀门44、第五阀门45和第六阀门46中的任一个包括:在第一沟道层011上的第一限位通孔401,在第一胶层012上与第一限位通孔401直接连通的引流孔406,在盖板层02上与第一限位通孔401对应设置的第二限位通孔402,在第一限位通孔401与第二限位通孔402之间移动的阀芯403,以及在盖板层02面向沟道板层01一侧承载阀芯403的弹性膜405;

135.其中,如图14和图15所示,第一阀门41、第二阀门42、第三阀门43和第四阀门44中的任一个设置有一个引流孔406;如图16和图17所示,第五阀门45和第六阀门46中的任一个设置两个引流孔406。

136.在具体实施时,如图13所示,液体自进液通孔201注入后,依次流经进液凹槽101及对应的子沟道a1/b1/c1/d1后,到达第一限位通孔401处。如图14所示,在第一阀门41、第二阀门42、第三阀门43和第四阀门44中的任一个开启时,阀芯403的至少部分位于第二限位通孔402内,弹性膜405密封第二限位通孔402,第一限位通孔401处的液体经引流孔406注入子沟道a2/b2/c2/d2后流出至第三混合裂解凹槽213。如图15所示,在第一阀门41、第二阀门42、第三阀门43和第四阀门44中的任一个关闭时,阀芯403的至少部分位于第一限位通孔401内,弹性膜405密封第一限位通孔401,第一限位通孔401处的液体无法流动。在此情况下,第一阀门41、第二阀门42、第三阀门43和第四阀门44为上进下出型阀。

137.另外,如图13所示,液体自进液通孔201注入后,在第一阀门41、第二阀门42、第三阀门43和第四阀门44中任一个的控制下流入第三混合裂解凹槽213。如图16所示,在第五阀门45和第六阀门46中的任一个开启时,阀芯403的至少部分位于第二限位通孔402内,弹性膜106密封第二限位通孔402,第三混合裂解凹槽213处的液体经子沟道e1/f1及其中一个引流孔406(即图13和图16中右侧的引流孔406)注入第一限位通孔401处,再由与第一限位通孔401直接连通的另一个引流孔406(即图13和图16中左侧的引流孔406)流出至子沟道e2/f2。如图17所示,在第五阀门45和第六阀门46中的任一个关闭时,阀芯403的至少部分位于第一限位通孔401内,弹性膜405密封第一限位通孔401,第一限位通孔401处的液体无法流动。在此情况下,第五阀门45和第六阀门46为下进下出型阀。

138.由以上内容可以看出,在沟道板层01为叠层结构的情况下,液体通道的出入口和阀控空间不在同一层,从而在阀门关闭时可以有效防止漏液。

139.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图5至图12、图14

至图17所示,还可以包括:在盖板层02背离沟道板层01的一侧密封第二限位通孔402的第一保护膜407。这样可以防止阀芯403自第二限位通孔402意外脱落。

140.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图4和图13所示,盖板层02还包括围绕第二限位通孔402的扩容凹槽203,扩容凹槽203在盖板层02所在平面上的正投影与弹性膜405在盖板层02所在平面上的正投影相互交叠。扩容凹槽203的存在,可以增大阀门周围的气体空间,减小阀门周围的气压变化,利于提高阀门的稳定性。

141.在一些实施例中,在本公开实施例提供的上述微流控芯片中,为了尽可能增大阀门周围的气体空间,以进一步提高控制阀的稳定性,扩容凹槽203可以包括第一扩容凹槽和/或第二扩容凹槽,其中,第一扩容凹槽位于盖板层02背离沟道板层01的一侧,第二扩容凹槽位于盖板层02面向沟道板层01的一侧,第一扩容凹槽在盖板层02所在平面上的正投影与弹性膜405在盖板层02所在平面上的正投影大致相同,第二扩容凹槽在盖板层02所在平面上的正投影位于弹性膜405在盖板层02所在平面上的正投影内。

142.在一些实施例中,在本公开实施例提供的上述微流控芯片中,第二扩容凹槽在盖板层02所在平面上的正投影边界与弹性膜405在盖板层02所在平面上的正投影边界之间的距离为0.5mm~1.0mm,以保证弹性膜405对第二扩容凹槽203的压边效果。

143.在一些实施例中,在本公开实施例提供的上述微流控芯片中,为了提高阀门的稳定效果,在盖板层02所在平面的垂直方向上,第一扩容凹槽的深度为0.8mm~1.2mm,第二扩容凹槽的深度为11μm~50μm。

144.在一些实施例中,在本公开实施例提供的上述微流控芯片中,沟道板层01与盖板层02可使用热压键合,也可使用双面胶粘贴。

145.具体地,在沟道板层01与盖板层02使用热压键合的情况下,如图1和图2所示,结合液贮存腔302、结合液进液通孔a2与结合液进液凹槽b2依次直接连通;清洗液贮存腔303、清洗液进液通孔a3与清洗液进液凹槽b3依次直接连通;洗脱液贮存腔304、洗脱液进液通孔a4与洗脱液进液凹槽b4依次直接连通。

146.在沟道板层01与盖板层02使用双面胶粘贴的情况下,如图13所示,还可以包括粘结盖板层02与沟道板层01的第二胶层05,第二胶层05包括直接连通结合液进液通孔a1与磁珠缓冲液进液凹槽b1的第一过孔c1,直接连通结合液进液通孔a2与结合液进液凹槽b2的第二过孔c2,直接连通清洗液进液通孔a3与清洗液进液凹槽b3的第三过孔c3,直接连通洗脱液进液通孔a4与洗脱液进液凹槽b4的第四过孔c4,容纳弹性膜405的容置孔d,以及直接连通混合裂解凹槽1021的第五过孔e。

147.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图3和图13所示,微流控芯片还包括位于混合裂解凹槽1021内的磁珠(图中未示出)。

148.在具体实施时,混合裂解凹槽1021内的磁珠带有与核酸相匹配的物质,可以吸附核酸,以实现与核酸的结合。在没有外界磁力的作用下,吸附有核酸的磁珠可以在正压或负压的驱动下在混合裂解凹槽1021内来回流动。在外界磁力存在时,吸附核酸的磁珠会被吸附在混合裂解凹槽1021的内壁上,在此情况下,可以通过负压驱动的方式来移除混合裂解凹槽1021内的废液。

149.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图3和图13所示,混合裂解凹槽1021包括相互连通的反应凹槽021和缓冲凹槽022,其中,反应凹槽021可

以与第一沟道a、第二沟道b、第三沟道c、第四沟道d、第六沟道f分别直接连通,缓冲凹槽022与第五沟道e直接连通,使得缓冲凹槽022通过第五沟道e与第二气压驱动口105导通。这样设置,可以使得在第二气压驱动口105所加载正压或负压的驱动下,液体可在连通的反应凹槽021和缓冲凹槽022内来回流动进行充分混合,并且反应凹槽021和缓冲凹槽022这两个混合区的设计可以减少液体的污染。

150.在另一些实施例中,如图18所示,反应凹槽021还可以与第一沟道a、第二沟道b、第三沟道c、第四沟道d分别直接连通,缓冲凹槽022与第五沟道e、第六沟道f分别直接连通,使得缓冲凹槽022通过第五沟道e与废液凹槽106直接连通、并通过第六沟道f与核酸提取沟道103导通。如此则可在核酸提取沟道103直接连通的第一气压驱动口104或废液凹槽106直接连通的第二气压驱动口105所加载正压或负压的驱动下,使得液体在连通的反应凹槽021和缓冲凹槽022内来回流动进行充分混合。

151.在一些实施例中,缓冲凹槽022与第五阀门45之间的第五通道e可以由图18所示直线型沟道组成,也可以由图19和图20所示直线型沟道加弧形沟道组成,以有效防止废液发生倒灌。

152.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图4和图9所示,盖板层02还包括完全覆盖反应凹槽021的扩容通孔202,使得盖板层02与沟道板层01对合后,反应凹槽021与扩容通孔202可以形成一个体积较大的反应腔,从而容纳更多的液体。在一些实施例中,反应凹槽021和扩容通孔202可以为圆形,以利于液体充分混合从而更有效地裂解出核酸。

153.在一些实施例中,在本公开实施例提供的上述微流控芯片中,还可以在盖板层02背离沟道板层01的一侧具有密封扩容通孔202的第二保护膜(图中未示出)。这样可以保证在使用正压或负压驱动液体时没有空气干扰,从而利于液体在通道内来回流动。

154.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图3和图9所示,缓冲凹槽022可以为两端窄、中间宽的纺锤形。纺锤形的流线造型有利于减少液体的死体积。可选地,在纺锤形约1/2~3/4的位置宽度最大。

155.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图3和图9所示,混合裂解凹槽1021还包括连通反应凹槽021与缓冲凹槽022的导流沟道023,导流沟道1023为“s”形,以增加液体反应时间,更充分地裂解出核酸。

156.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2至图4、以及图9所示,沟道板层01还包括废液凹槽106,该废液凹槽106与核酸提取沟道103、第五沟道e和第二气压驱动口105分别直接连通;盖板层02还包括与废液凹槽106对应连通的废液通孔204;微流控芯片还包括嵌入废液通孔204的废液腔06。在一些实施例中,废液腔06呈盒装,可用粘结剂粘连于废液通孔204处。

157.值得注意的是,在图9中沟道板层01为叠层结构时,可以在第一沟道层011面向盖板层02的一侧设置废液凹槽106,该废液凹槽106具有两个入口,分别与第一胶层012中的第一核酸提取沟道1031、以及第二沟道层013中的第十子沟道e2直接连通,并且该废液凹槽106具有与第二气压驱动口105直接连通的一个出口,在第一胶层012和第二沟道层013中与废液凹槽106正对的位置设有缺角。另外,为了使得沟道板层01收集的废液可以进入盖板层02的废液通孔204,需要将粘结盖板层02与沟道板层01的第二胶层05在废液凹槽106处切割

掉,即第二胶层05在废液凹槽106的正上方存在开口f。同样,为了使得反应凹槽021与扩容通孔202导通,第二胶层05在反应凹槽021的正上方还需要设置相应的开口e。

158.在一些实施例中,在上述第二步、第三步和第四步中,通过第二气压驱动口105的负压驱动排除的废液可进入废液腔06,从而提高微流控芯片的集成度,并且,可避免每次排除废液后更换第二气压驱动口105处的供压管(例如注射器等)。

159.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2至图4、以及图9所示,沟道板层01还包括位于废液凹槽106内的支撑柱107;微流控芯片还包括位于支撑柱107上的吸液芯(图中未示出)。支撑柱107可支撑吸液芯,使吸液芯不会因过度挤压而堵塞废液凹槽106与核酸提取沟道103、缓冲凹槽022和第二气压驱动口105之间的通道。在一些实施例中,吸液芯可以为吸液棉,吸液纸,吸水硅胶等任何可吸收液体的物质,优选为可吸收有机液体和无机液体的吸液棉。吸液棉用量根据所需处理废液体积进行调整,本公开中废液腔06尺寸为17.75mm*7.75mm*12mm,最大储液体积为1.5ml,有效避免污染。

160.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图3和图9所示,进液凹槽101、混合裂解沟道102和核酸提取沟道103在第一方向x上依次并排设置,第一气压驱动口104和第二气压驱动口105分别设置在核酸提取沟道103在第二方向y上的两侧,废液凹槽106与第二气压驱动口105位于核酸提取沟道103的同侧,第二方向y与第一方向x交叉设置。上述设置方式,可以使第一气压驱动口104及第二气压驱动口105与各个通道基本位于同一水平面上,以便于实现通过第一气压驱动口104及第二气压驱动口105快速向各个通道内通气或抽气。

161.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图1所示,在第二方向y上,沟道板层01在进液凹槽101所在区域的长度、在混合裂解沟道102所在区域的长度、在核酸提取沟道103所在区域的长度依次增大,以在将进液凹槽101、混合裂解沟道102、核酸提取沟道103、第一气压驱动口104和第二气压驱动口105集成在同一沟道板层01上的同时,可保证沟道板层01的体积较小,便于携带。相应地,盖板层02与沟道板层01具有基本重合的形状。

162.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图1至图4、以及图9所示,沟道板层01还包括位于废液凹槽106远离核酸提取沟道103一侧、以及位于混合裂解沟道102在第二方向y上的两侧的第一定位孔108;盖板层02在第一定位孔108对应的位置具有第二定位孔205。该定位孔可用于沟道板层01与盖板层02键合对位使用。

163.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图3和图9所示,核酸提取沟道103为蛇形。如此,可以增加液体反应时间,提高核酸提取效率。

164.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图2、图3和图9所示,沟道板层01还包括在背离盖板层02一侧的磁铁容置槽(图中未示出),磁铁容置槽可以位于核酸提取沟道103所在区域、以及混合裂解凹槽1021所在区域,可供电磁铁等供磁部件上升以使磁珠吸附在核酸提取沟道103的管壁上、或吸附在混合裂解凹槽1021的管壁上,便于分离出核酸。

165.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图1至图4、以及图21所示,沟道板层01还包括在背离盖板层02一侧的第一卡槽109,第一卡槽109在盖板层02所在平面上的正投影与第一气压驱动口104、第二气压驱动口105在盖板层02所在平面上的

正投影互不交叠;盖板层02还包括在背离沟道板层01一侧的第二卡槽206,其中第二卡槽206在盖板层02所在平面上的正投影与第一卡槽109在盖板层02所在平面上的正投影相互交叠;微流控芯片还包括爪型连接器07,爪型连接器07的部分(具体为四个长方体型的凸出部701)嵌入第一卡槽109和第二卡槽206,且爪型连接器07包括与第一气压驱动口104或第二气压驱动口105连通的供压通道702。通过在第一气压驱动可和第二气压驱动口105出设置爪型连接器07,可增加整个芯片的气密性。

166.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图1至图4、以及图21所示,为了增强爪型连接器07与沟道板层01和盖板层02之间的牢固性,沟道板层01还包括位于第一气压驱动口104和第二气压驱动口105下方的第三卡槽110;盖板层02还包括在面向沟道板层01一侧的第四卡槽207,其中第四卡槽207在盖板层02所在平面上的正投影与第三卡槽110在盖板层02所在平面上的正投影相互交叠;爪型连接器07的部分(图中的圆形凸出部703)嵌入第三卡槽110和第四卡槽207。

167.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图22所示,溶液贮存腔03包括具有排液口g的储液腔室3011、靠近排液口g一侧的电极释放层3012和热熔性封堵结构(图中未示出),其中,电极释放层3012在对应排液口g的位置具有开孔h,热熔性封堵结构密封排液口g和开孔h,排液口g和开孔h构成出液通孔。

168.在本公开中,可以在储液腔室3011中预先存储一定体积的液体,并用热熔性封堵结构密封以实现长久保存,在需要释放液体时只需使电极释放层3012加电升温,使热熔性封堵结构熔化,打开贯通储液腔室3011和进液凹槽101之间的孔道,液体由于重力作用进入进液凹槽101中即完成液体释放,避免手动添加试剂带来的风险,且溶液贮存腔03的结构简单,便于操作安全。

169.在一些实施例中,在本公开实施例提供的上述微流控芯片中,热熔性封堵结构包括封堵开孔h的球阀,以及将球阀固定于电极释放层3012上的热敏结构。在热敏结构受热熔化后,球阀会由于浮力作用上升至储液腔室3011的上部,从而使得储液腔室3011的液体通过排液口g和开孔h流至混合裂解沟道102。在一些实施例中,球阀的材料可以为聚氯乙烯(pvc),热敏结构的材料可以为石蜡。

170.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图22所示,储液腔室3011还包括围绕排液口g的密封圈3013容置槽i;溶液贮存腔03还包括密封圈3013和粘合剂(图中未示出),密封圈3013位于密封圈容置槽i内,粘合剂填充于密封圈3013与密封圈容置槽i之间,以实现储液腔室3011的良好密封性,避免储液腔室3011中预存的液体挥发。

171.在一些实施例中,密封圈3013可以为直径3mm-4mm(优选为3.5mm)的o型密封圈,材料可选硅胶、丁腈和氟胶等弹性物质,优选为氟胶。组装时o型密封圈放入密封圈容置槽i后略微凸出密封圈容置槽i,涂胶后利用压力使富有弹性的o型密封圈完全填充密封圈容置槽i即达到隔绝储液腔室3011与o型密封圈外粘合剂的作用,同时o型密封圈保证了储液腔室3011中有机试剂对粘合剂带来的危害。

172.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图22所示,还包括储液腔盖3014和防水膜(图中未示出),储液腔盖3014上设有排气口j,防水膜覆盖排气口j。防水膜能够防止外部水汽进入储液腔室3011,以及防止储液腔室3011中的液体挥发,并且能够平衡储液腔室3011的内外气压。在一些实施例中,上述储液腔室3011和储液腔盖3014

可以为一体结构,从而可以从排气口j注入要存储的液体,再在排气口j上设置防水膜,在此不做限定。

173.在一些实施例中,在本公开实施例提供的上述微流控芯片中,如图1和图4所示,盖板层02还包括在背离沟道板层01一侧包围进液通孔201的第五卡槽208,第五卡槽208内嵌有电极释放层3012,实现盖板层02与溶液贮存腔03之间的固定连接。

174.基于同一发明构思,本公开实施例提供了一种上述微流控芯片的核酸提取方法,由于该核酸提取方法解决问题的原理与上述微流控芯片解决问题的原理相似,因此,本公开实施例提供的该核酸提取方法的实施可以参见本公开实施例提供的上述微流控芯片的实施,重复之处不再赘述。

175.具体地,本公开实施例提供的一种上述微流控芯片的核酸提取方法,如图23所示,包括:

176.s2301、将样品液和裂解试剂混合后加入溶液贮存腔,控制溶液贮存腔释放样品液与裂解试剂的混合液体、以及溶液贮存腔中预存的试剂;

177.s2302、通过第二气压驱动口交替施加正压和负压,以将样品液、裂解试剂和预存的试剂导入混合裂解沟道进行混合,并裂解出核酸;

178.s2303、通过第一气压驱动口交替施加正压和负压,以将裂解出核酸后的混合液导入核酸提取沟道进行分离提取核酸。

179.为了更好地理解本公开实施例提供的上述核酸提取方法,以下对其进行详细说明。

180.在具体实施时,本公开实施例提供的上述核酸提取方法具体可以包括以下步骤:

181.第一步:可在磁珠缓冲液贮存腔301中预存175μl磁珠缓冲液,在结合液贮存腔302中预存300μl结合液,清洗液贮存腔303中预存600μl清洗液,在洗脱液贮存100μl洗脱液。

182.第二步:以105个细胞为标准样本量,将细胞用1

×

磷酸缓冲液稀释,作为样品液。将裂解试剂与样品液混合,置于65℃孵育10分钟。然后加入到磁珠缓冲液贮存腔301中,与磁珠缓冲液贮存腔301中磁珠缓冲液混合均匀。打开第一阀门41和第五阀门45,并关闭其余阀门,使得磁珠缓冲液贮存腔301中磁珠缓冲液、裂解试剂与样品液的混合液体通过打开的第五阀门45由第一沟道a导入混合裂解凹槽1021中,裂解出核酸,裂解出的核酸被混合裂解凹槽1021内的磁珠吸附。并可通过电磁铁等供磁部件将磁珠吸附在混合裂解凹槽1021的内壁上,裂解产生的废液通过打开的第五阀门45由第五沟道e进入废液腔06被吸液芯吸收。

183.第三步:打开第二阀门42和第五阀门45,并关闭其余阀门。此时,结合液贮存腔302中的结合液通过打开的第二阀门42由第二沟道b释放进反应凹槽021。在第二气压驱动口105的正压和负压交替驱动下吸附有核酸的磁珠在反应凹槽021和缓冲凹槽022内来回流动,以充分增大磁珠与核酸的结合力。接着静置3分钟后,通过电磁铁等供磁部件将磁珠吸附在反应凹槽021的内壁上,废液通过打开的第五阀门45由第五沟道e进入废液腔06被吸液芯吸收。

184.第四步:打开第三阀门43和第六阀门46,并关闭其余阀门。此时,清洗液贮存腔303中的清洗液通过打开的第三阀门43由第三沟道c释放进反应凹槽021。在第一气压驱动口104的正压和负压交替驱动下,吸附有核酸的磁珠和清洗液通过打开的第六阀门46并经由第六沟道f在反应凹槽021和核酸提取沟道103内来回流动,以有效清洗吸附有核酸的磁珠。

待来回流动多次之后,吸附有核酸的磁珠最终进入核酸提取沟道103内,再通过电磁铁等供磁部件在电磁铁容置凹槽内将磁珠吸附在核酸提取沟道103的内壁上。废液通过第二气压驱动口105的负压驱动进入废液腔06被吸液芯吸收。

185.第五步:关闭全部阀门,并通过第一气压驱动口104和第二气压驱动口105的正压和负压交替驱动,向核酸提取沟道103内部来回吹吸空气,以将吸附有核酸的磁珠上残留的有机试剂挥发掉。

186.第六步:打开第四阀门44和第六阀门46,并关闭其余阀门。此时,洗脱液贮存腔304中的洗脱液通过打开的第四阀门44由第四沟道d释放进反应凹槽021后,通过打开的第六阀门46并经由第六沟道f进入核酸提取沟道103。在第一气压驱动口104的正压和负压交替驱动下,洗脱液和吸附有核酸的磁珠在反应凹槽021和核酸提取沟道103内来回流动(即保证磁珠处于悬浮状态),在磁珠悬浮的状态下,在56℃温度下孵育5分钟,从而将磁珠与核酸分离,获取纯净的核酸。

187.第七步:关闭全部阀门,并通过电磁铁等供磁部件在电磁铁容置凹槽内将磁珠吸附在核酸提取沟道103的内壁上。并通过第一气压驱动口104的负压驱动,将包含核酸的洗脱液排出核酸提取沟道103。例如,可以在第一气压驱动口104出外接一个产物回收管,以将包含核酸的洗脱液回收至该产物回收管内,便于进行后续检测。

188.基于同一发明构思,本公开实施例提供了一种核酸提取装置,包括微流控芯片和供磁部件(例如电磁铁),其中,微流控芯片为本公开实施例提供的上述微流控芯片,供磁部件位于沟道板层背离盖板层的一侧。由于该核酸提取装置解决问题的原理与上述微流控芯片解决问题的原理相似,因此,本公开实施例提供的该核酸提取装置的实施可以参见本公开实施例提供的上述微流控芯片的实施,重复之处不再赘述。

189.尽管已描述了本公开的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本公开范围的所有变更和修改。

190.显然,本领域的技术人员可以对本公开实施例进行各种改动和变型而不脱离本公开实施例的精神和范围。这样,倘若本公开实施例的这些修改和变型属于本公开权利要求及其等同技术的范围之内,则本公开也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1