一种再生纤维素和/或淀粉膜及其制备方法和应用

1.本发明属于纤维素和/或淀粉分离及制膜领域;具体涉及一种再生纤维素和/或淀粉膜及其制备方法和应用。

背景技术:

2.再生纤维素膜是由天然纤维素或者纤维素衍生物经过溶解、加工成型、凝固再生等过程制备的膜材料。其主要原料纤维素是自然界中来源最广泛,资源最丰富的天然高分子材料,具有低成本、可再生、可降解、生物相容性好等优点。再生纤维素膜本身也具有高强、高模量以及多孔结构等特点。随着石油危机、白色污染等问题的日渐突出,再生纤维素膜有望取代石油基塑料膜,可应用于过滤分离,食品包装,生物医药,农业用膜等领域,具有重要的经济前景和社会价值。

3.然而纤维素具有很强的分子间和分子内氢键网络,因此既不能通过加热融化,也不能溶于普通溶剂中。目前大规模工业化生产的玻璃纸仍然采用传统的黏胶工艺,其中利用纤维素与naoh和cs2发生反应生成可以溶解在碱液中的纤维素黄原酸酯,从而可以制膜加工。但是这种工艺会产生h2s和cs2等有毒气体,对环境造成严重污染。因此,迫切需要寻找新型环境友好的纤维素溶剂体系。

4.现有的几种新型溶剂体系,例如n-甲基-吗啉-n-氧化物(nmmo)、离子液体(il)、低温naoh/urea水溶液,均存在缺点。例如,经nmmo溶剂体系生产的lyocell纤维(即天丝),价格昂贵、纺丝温度较高。咪唑类离子液体对纤维素溶解力虽好,但原料成本高,不易制备,且溶剂耐水性差,当水的浓度大于1wt%时,纤维素将不再溶于il。naoh/urea水溶液原料廉价,制备简单,但是需要在低温(-10℃~-5℃)冷冻条件下方可溶解纤维素。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种再生纤维素和/或淀粉膜的制备方法,所述方法包括如下步骤:

6.1)将低共熔溶剂与纤维素和/或淀粉混合,溶解纤维素和/或淀粉,获得铸膜液;

7.2)将步骤1)中的铸膜液成膜,制备再生纤维素和/或淀粉膜;

8.其中,所述低共熔溶剂包括第一溶剂、第二溶剂和水;所述第一溶剂选自式1所示化合物中的至少一种,

[0009][0010]

式1中,r1、r2、r3相同或者不同,各自独立地选自c

1-20

烷基;r4选自c

1-20

烷基、-r-oh、c

6-20

芳基或c

3-40

环烷基,所述r选自c

1-20

亚烷基;

[0011]

所述第二溶剂选自尿素、硫脲或二甲基亚砜(dmso)中的至少一种,所述第二溶剂

的含量可以为零;

[0012]

所述水的含量为0~25wt%。

[0013]

其中,所述低共熔溶剂由所述第一溶剂、所述第二溶剂和水组成,所述第二溶剂的含量可以为零,所述水的含量为0~25wt%。

[0014]

本发明中,所述第二溶剂的引入,可以是降低体系粘度,且可以与第一溶剂共熔。另外,第二溶剂只与第一溶剂之间形成较弱氢键,不会与纤维素形成竞争、即不会影响第一溶剂对纤维素的溶解性能。

[0015]

示例性地,所述r1、r2、r3相同或者不同,选自c

1-12

烷基(选自c

1-12

烷基的主要目的在于保证第一溶剂的沸点不至于过低,蒸发时不会挥发,同时又能与纤维素发生疏水相互作用);r4选自c

3-12

烷基、-r-oh、c

6-10

芳基、c

3-10

环烷基中的一种,所述r选自c

1-6

亚烷基。

[0016]

示例性地,所述r1、r2、r3均为ch3,r4选自-ch

2-ch

2-oh、金刚烷基或苄基。例如,式1所示化合物为氢氧化胆碱、n,n,n-三甲基-1-金刚烷基氢氧化铵或苄基三甲基氢氧化铵。

[0017]

根据本发明,第一溶剂占低共熔溶剂的质量百分比为30~95%。例如为30%、40%、46%、50%、60%、61%、62%、63%、70%、75%、78%、80%、82%、85%、90%、92%、95%或者两两组合范围内的任意一个点值。

[0018]

根据本发明,所述第二溶剂占低共熔溶剂的质量百分比为0~60%,例如为0%~50%。示例性地可以为0、5%、10%、15%、20%、25%、30%、35%、40%、41%、42%、43%、44%、45%、50%、55%、60%或者两两组合范围内的任意一个点值。

[0019]

根据本发明,所述第一溶剂与第二溶剂的摩尔比为1:(0~3),例如为1:(1.0~2.5),再例如为1:(1.4~2.5),还例如为1:(1.6~2.0)。

[0020]

根据本发明,低共熔溶剂中,水的含量不为0,例如水的含量为5~25wt%。例如,可以为0、5wt%、10wt%、15wt%、20wt%、25wt%或者两两组合范围内的任意一个点值。

[0021]

根据本发明,步骤1)中,相对于100质量份低共熔溶剂,所述纤维素的加入量为2~25质量份。例如可以为2、4、5、6、7、8、9、10、15、20、25质量份或者两两组合范围内的任意一个点值。

[0022]

根据本发明,步骤1)中,所述纤维素原料(包括但不限于浆粕)在溶解前,还可以进行粉碎,以提高溶解效率。

[0023]

根据本发明,步骤1)中,溶解的温度为40-120℃。例如可以为40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃或者两两组合范围内的任意一个点值。

[0024]

根据本发明,步骤1)中,纤维素溶解后,所得到的溶液还可以使用但不限于高速离心机离心、双螺杆挤出机、真空薄膜蒸发器脱除气泡,得到脱泡的溶液。

[0025]

根据本发明,步骤1)中,所述纤维素在溶解时,还可以加入添加剂;相对于100质量份纤维素,所述添加剂的加入质量例如为0.1~20质量份。

[0026]

根据本发明,所述添加剂例如为致孔剂、纳米粒子等中的一种,所述致孔剂例如为蒙脱土、二氧化硅等纳米氧化物,所述纳米粒子例如为石墨烯、硫化钼、碳三氮四等中的至少一种。

[0027]

根据本发明,步骤1)中,所述纤维素在溶解时还可以加入增塑剂。

[0028]

根据本发明,相对于100质量份纤维素,所述增塑剂的加入量为1~30质量份。例如1、2、3、5、7、9、10、20、22、24、26、28、30质量份或者两两组合范围内的任意一个点值。

[0029]

根据本发明,所述增塑剂包括但不限于甘油、山梨醇中的至少一种。加入增塑剂是为了改善力学性能。

[0030]

根据本发明,步骤1)中,所述低共熔溶剂的制备方法包括如下步骤:

[0031]

将第一溶剂加入水中,任选加入或者不加入第二溶剂,加热,混合均匀,制备低共熔溶剂;

[0032]

或者,将第一溶剂水溶液浓缩除水,制备低共熔溶剂;

[0033]

或者,将第一溶剂水溶液浓缩除水,加入第二溶剂,加热,混合均匀,制备低共熔溶剂。

[0034]

优选地,所述低共熔溶剂的制备方法为:将第一溶剂加入水中,加入第二溶剂,加热,混合均匀,制备低共熔溶剂。

[0035]

根据本发明,所述加热温度为40~120℃,优选为40~100℃。例如,40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃。

[0036]

根据本发明,所述浓缩除水,可以采用但不限于旋转蒸发仪浓缩除水。

[0037]

根据本发明,若制备的低共熔溶剂中含水量较低,可以加入蒸馏水;若含水量较高,可以继续采用旋转蒸发仪或其他方式浓缩除水,直至达到预定的水含量(0~25wt%)。研究发现,含水量影响纤维素的溶解性能,含水量高,则溶解性能变差,合适的含水量为0~25wt%。例如,所述含水量也可以调整为5~25wt%,因为含水量过低,溶剂粘度升高,并且浓缩时需要消耗的能量也增大,不利于节能的需要。

[0038]

根据本发明,所述低共熔溶剂对于纤维素的溶解度为5-25%。例如可以为5%、8%、10%、12%、15%,20%、25%。

[0039]

根据本发明,所述低共熔溶剂对于淀粉的溶解度为2~40%。例如可以为2%、5%、8%、10%、20%、30%、40%。

[0040]

根据本发明,步骤2)中,所述成膜包括流延法(铺设在基板上)或吹膜法(管状膜)等。

[0041]

根据本发明,所述流延法成膜是:将步骤1)中的铸膜液通过刮涂或通过螺杆增压输送经模口挤出,铺设在基板上,经凝固浴凝固得到凝胶膜;凝胶膜经水洗、单向/双向牵伸、干燥、热定型等工序,制备再生纤维素和/或淀粉膜。

[0042]

根据本发明,所述流延法成膜中,所述基板包括但不限于玻璃板、聚酰亚胺膜、柔性塑料基带或织物基带。

[0043]

根据本发明,所述流延法成膜中,可以采用自动涂布机刮膜或螺杆增压经模口挤出,使铸膜液铺设在基板上,铸膜液铺设时的温度为40-120℃。例如可以为40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃。

[0044]

根据本发明,所述流延法成膜中,铸膜液铺设在基板上后,还可以继续恒温5-60min,消除残余应力。例如可以为5min、10min、20min、30min、40min、50min、60min。

[0045]

根据本发明,所述流延法成膜)中,将涂覆有铸膜液的基板浸没在溶剂中,凝固形成再生纤维素和/或淀粉凝胶膜。

[0046]

其中,所述溶剂包括但不限于水、乙醇或低共熔溶剂的水溶液;凝固的温度为0-95℃,优选5-50℃,最优选为5-30℃。

[0047]

根据本发明,所述流延法成膜中,在溶剂中还可以加入增塑剂。

[0048]

根据本发明,当增塑剂加入溶剂中时,所采用的增塑剂的浓度为5~50%,例如为10~45%,还例如为15-35%。

[0049]

根据本发明,所述流延法成膜中,凝固完成后,对凝胶膜进行水洗处理,以去除凝胶膜中的溶剂。

[0050]

根据本发明,所述再生纤维素和/或淀粉膜的制备方法还包括:

[0051]

3)对再生纤维素和/或淀粉凝胶膜进行单向或双向拉伸,拉伸倍数例如为1-5倍。引入步骤3)的目的在于提高再生纤维素和/或淀粉膜的性能。

[0052]

根据本发明,拉伸前或者拉伸后,可以进行水洗。拉伸和水洗工序的顺序可以根据需要进行调整,例如,可以先进性水洗再进行牵伸,或先进行牵伸在进行水洗。

[0053]

根据本发明,拉伸和水洗工序结束后,继续对凝胶膜进行干燥和热定型,干燥和热定型可以在干燥辊或热箱中进行,干燥温度(干燥辊和热箱中的温度)为100-200℃;干燥箱中可以通过热风系统提高干燥效率。干燥过程中,保持一定的张力,如通过设定干燥收缩率进行调控。

[0054]

根据本发明,步骤2)中,可在溶剂中或水洗工序后对再生纤维素膜进行增塑处理。例如,在溶剂中加入增塑剂。

[0055]

本技术中,增塑剂的加入的时机不受限制,可以在溶解纤维素的过程中加入,或者将凝固浴中生成的再生纤维素和/或淀粉凝胶膜浸泡在含有增塑剂的溶剂中。

[0056]

根据本发明,所述吹膜法成膜是:将步骤1)中的铸膜液通过螺杆增压输送到管状模口挤出,后经吹膜,使铸膜液进行牵伸,之后在溶剂中凝固,得到凝胶膜;凝胶膜经水洗、单向/双向牵伸、干燥、热定型等工序,制备再生纤维素和/或淀粉膜。

[0057]

根据本发明,所述吹膜法成膜中,管状膜模腔中吹入的空气温度为0-100℃,管状膜模腔中可以添加但不限于水、乙醇、甘油、二甘醇、山梨醇等中的一种,以协同控制管状膜的凝固过程,并防止管状膜在后续处理过程中黏连。例如,可以将水、乙醇、甘油、二甘醇、山梨醇等雾化后,加入至管状膜模腔中。

[0058]

根据本发明,所述纤维素选自如下原料中的至少一种:纤维素(例如为微晶纤维素,细菌纤维素)、含有木质素的纤维素、含有纤维素的天然物质(如秸秆、麻秆、木材、麻皮、棉花等)。优选为浆粕。

[0059]

作为本发明的一种优选实施方式,所述再生纤维素膜的制备方法具体包括如下步骤:

[0060]

i)低共熔溶剂的制备:

[0061]

使用旋转蒸发仪将第一溶剂水溶液浓缩至60~95%,任选加入或者不加入第二溶剂,在40~120℃下搅拌至形成透明均匀液体,制备低共熔溶剂;其中,第二溶剂所占低共熔溶剂的质量百分比为0~60%;所述水的含量为0~25wt%;

[0062]

ii)溶解纤维素:

[0063]

纤维素干燥后使用粉碎机粉碎,将纤维素加入步骤i)的低共熔溶剂中,在40-120℃之间搅拌至完全溶解,溶解后使用离心机离心脱除气泡获得铸膜液;相对于100质量份低共熔溶剂,所述纤维素的加入量为4~25质量份;

[0064]

iii)步骤ii)中溶解纤维素时,还可以添加致孔剂、纳米粒子等添加剂;相对于100质量份纤维素,所述添加剂的加入量为0.1~20质量份;

[0065]

iv)再生纤维素凝胶膜制备

[0066]

刮膜:将步骤ii)或步骤iii)中的铸膜液倾倒在玻璃板上,使用自动涂布机刮膜成型,温度为40-70℃,并恒温10分钟,消除残余应力,经干燥后,制备得到再生纤维素和/或淀粉膜。

[0067]

作为本发明的一种优选实施方式,所述再生纤维素膜的制备方法具体包括如下步骤:

[0068]

k1)低共熔溶剂的制备:

[0069]

使用旋转蒸发仪将第一溶剂水溶液浓缩至60~95%,任选加入或者不加入第二溶剂,在40~120℃下搅拌至形成透明均匀液体,制备低共熔溶剂;其中,第二溶剂所占低共熔溶剂的质量百分比为0~60%;所述水的含量为0~25wt%;

[0070]

k2)溶解纤维素:

[0071]

纤维素干燥后使用粉碎机粉碎,将纤维素加入步骤k1的低共熔溶剂中,在40-120℃之间搅拌至完全溶解,溶解后使用离心机离心脱除气泡获得铸膜液;相对于100质量份低共熔溶剂,所述纤维素的加入量为4~25质量份;

[0072]

k3)步骤k2中溶解纤维素时,还可以添加致孔剂、纳米粒子等添加剂;相对于100质量份纤维素,所述添加剂的加入量为0.1~20质量份,制备得到纤维素溶液;

[0073]

(a)将步骤k2)或步骤k3)中的纤维素溶液通过螺杆输送挤出,经窄缝模口挤出到基板上得到再生纤维素膜(即流延膜),所得到的再生纤维素膜的宽度可以通过窄缝模口宽度控制;

[0074]

(b)将步骤k2)或步骤k3)中的纤维素溶液通过螺杆输送挤出,经管状模口挤出进入溶剂,所得到的再生纤维素膜(即管状膜),管状膜的直径可以通过模口尺寸控制;

[0075]

k4)凝固浴成型:步骤k2)或步骤k3)得到的流延膜或管状膜在溶剂中进行凝固,得到再生纤维素凝胶膜;其中,所述溶剂为水、乙醇或低共熔溶剂的水溶液中的一种;以低共熔溶剂水溶液作为溶剂时,溶剂中低共熔溶剂的浓度为0-50%,凝固的温度为0-95℃。调节溶剂的组成和温度,可以调控铸膜液凝固的相分离过程和路径,实现再生纤维素膜和/或淀粉的结构和性能调控;

[0076]

k5)水洗:将步骤k4)中所述纤维素凝胶膜经2-3水洗,洗脱凝胶膜中的溶剂;为了提高水洗效率,水洗浴的温度为10-95℃;

[0077]

k6)牵伸:步骤k5)水洗后的纤维素膜进行单向或双向牵伸,牵伸倍数为1-5倍,以提高再生纤维素膜的性能;为了使牵伸顺利进行,牵伸可以与水洗同时进行;

[0078]

k7)干燥:牵伸后的纤维素膜经过干燥棍或热箱进行干燥,干燥棍或热箱的温度为100-150℃;干燥过程中,可以适当对纤维素膜进行牵伸,牵伸倍数为0.9-1.5倍,以调控再生纤维素膜的结构和性能。

[0079]

进一步,还包括以下步骤:

[0080]

k8)增塑改性:为了提高再生纤维素膜的韧性,可以在步骤k3)-步骤k6)中实施增塑改性;具体地,在溶剂中加入增塑剂,例如,在水洗浴后增加一个浴槽,浴槽中为增塑剂和水的混合液。

[0081]

本发明还提供了采用上述方法制备得到的再生纤维素和/或淀粉膜。

[0082]

本发明还提供了上述再生纤维素和/或淀粉膜的应用,应用于过滤分离,包装,生

物医药,农业用膜等领域。

[0083]

本发明还提供了上述再生纤维素和/或淀粉膜的应用,可以用于纤维素和/或淀粉膜的增强,即所述再生纤维素和/或淀粉膜较待再生的纤维素和/或淀粉膜具有显著增强的力学性能。

[0084]

有益效果

[0085]

(1)本发明不需要对纤维素进行化学改性,对纤维素直接溶解、凝固成型、和/或牵伸、干燥、增塑改性,制备再生纤维素膜,制备过程简单。且低共熔溶剂成本低,可回收利用,耐水性好,有望建立新型绿色工业化加工工艺,具有广阔的应用前景。

[0086]

(2)本技术制备的纤维素和/或淀粉膜可以完全生物降解成水和二氧化碳,参与自然界碳循环、不会产生白色污染,且膜的结构和性能易于调控,可以满足不同的应用需求。

[0087]

(3)本发明制备的再生纤维素和/或淀粉膜的原料来源广泛,除常规的浆粕以外,还可以采用木屑、秸秆等林业和农业废弃物为原料、棉纺工业中梳棉产生的棉短纤和麻纤维制备过程中产生的麻短纤等废弃物、废旧棉织物等。

[0088]

术语定义与说明

[0089]

除非另有说明,本发明上下文中的术语和描述具有下文所述的含义。

[0090]

术语“c

1-20

烷基”应理解为表示具有1~20个碳原子的直链或支链饱和一价烃基。例如,“c

1-10

烷基”表示具有1、2、3、4、5、6、7、8、9或10个碳原子的直链和支链烷基,“c

1-6

烷基”表示具有1、2、3、4、5或6个碳原子的直链和支链烷基。所述烷基是例如甲基、乙基、丙基、丁基、戊基、己基、异丙基、异丁基、仲丁基、叔丁基、异戊基、2-甲基丁基、1-甲基丁基、1-乙基丙基、1,2-二甲基丙基、新戊基、1,1-二甲基丙基、4-甲基戊基、3-甲基戊基、2-甲基戊基、1-甲基戊基、2-乙基丁基、1-乙基丁基、3,3-二甲基丁基、2,2-二甲基丁基、1,1-二甲基丁基、2,3-二甲基丁基、1,3-二甲基丁基或1,2-二甲基丁基等或它们的异构体。

[0091]

术语“c

1-20

亚烷基”应理解为从“c

1-20

烷基”上失去一个h,形成直链或支链亚烷基;所述“c

1-20

烷基”具有如上含义。

[0092]

术语“c

6-20

芳基”应理解为优选表示具有6~20个碳原子的一价芳香性或部分芳香性的单环、双环或三环烃环,优选“c

6-14

芳基”。术语“c

6-14

芳基”应理解为优选表示具有6、7、8、9、10、11、12、13或14个碳原子的一价芳香性或部分芳香性的单环、双环或三环烃环(“c

6-14

芳基”),特别是具有6个碳原子的环(“c6芳基”),例如苯基;或联苯基,或者是具有9个碳原子的环(“c9芳基”),例如茚满基或茚基,或者是具有10个碳原子的环(“c

10

芳基”),例如四氢化萘基、二氢萘基或萘基,或者是具有13个碳原子的环(“c

13

芳基”),例如芴基,或者是具有14个碳原子的环(“c

14

芳基”),例如蒽基。当所述c

6-20

芳基被取代时,其可以为单取代或者多取代。并且,对其取代位点没有限制,例如可以为邻位、对位或间位取代。

[0093]

术语“c

3-40

环烷基”应理解为表示饱和的一价单环、双环烃环或桥环烷烃,其具有3~40个碳原子,优选“c

3-10

环烷基”。术语“c

3-10

环烷基”应理解为表示饱和的一价单环、双环烃环或桥环烷烃,其具有3、4、5、6、7、8、9或10个碳原子。所述c

3-10

环烷基可以是单环烃基,如环丙基、环丁基、环戊基、环己基、环庚基、环辛基、环壬基或环癸基,或者是双环烃基如十氢化萘环。所述环烷基可以是螺环,如螺[3,3]环、螺[3,4]环、螺[3,5]环、螺[4,4]环、螺[4,5]环、螺[5,5]环。

附图说明

[0094]

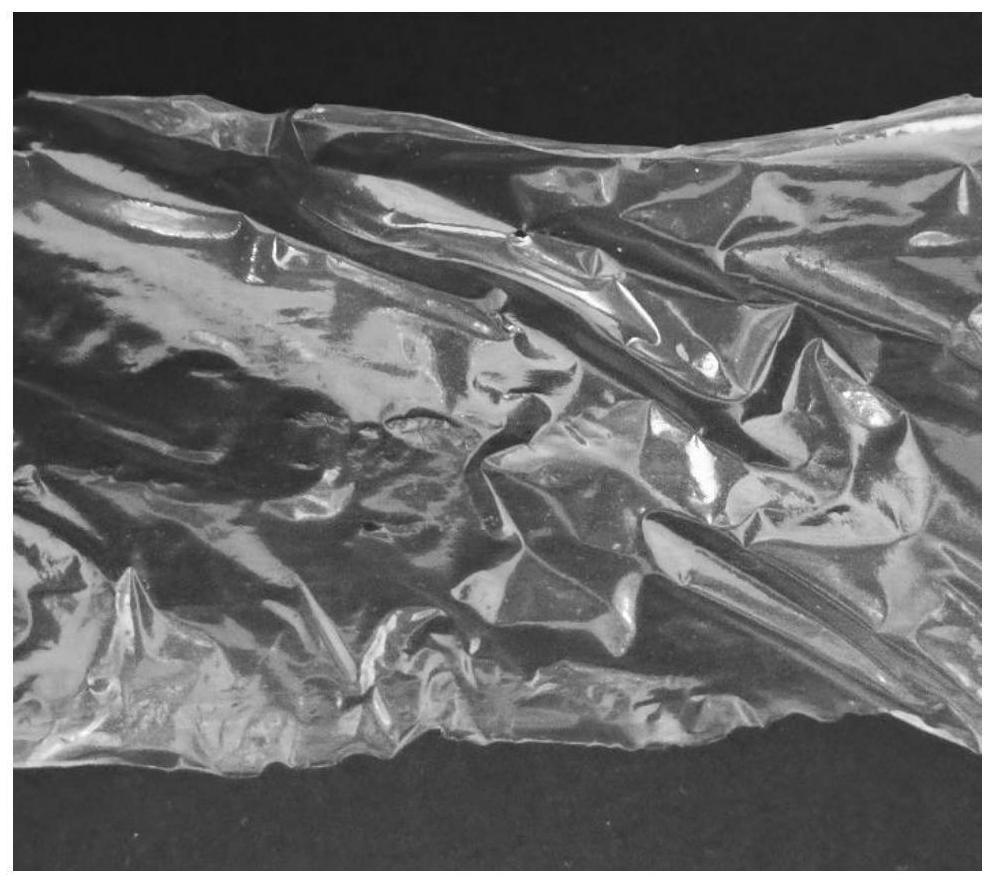

图1为实施例1所述的再生纤维素膜。

[0095]

图2为实施例1中再生纤维素膜的扫描电镜图片,放大倍数4000倍。

[0096]

图3为实施例1、15-16中再生纤维素膜的杨氏模量、断裂伸长率和断裂强度测试图。

具体实施方式

[0097]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0098]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0099]

实施例1

[0100]

制备300g氢氧化胆碱/尿素des,氢氧化胆碱所占质量分数45%,尿素占44%,含水量为11%。其中,氢氧化胆碱与尿素的摩尔比为1:2。

[0101]

低共熔溶剂的具体制备步骤为:

[0102]

(1)称量46%氢氧化胆碱水溶液291g,称量尿素132.7g;

[0103]

(2)将46%氢氧化胆碱水溶液浓缩到80%,得到167.4g浓缩氢氧化胆碱,其中含水33.5g;

[0104]

(3)将80%氢氧化胆碱与尿素混合,搅拌加热至形成澄清均相液体,加热温度60℃,获得300gdes,所制备des在常温下密封保存。

[0105]

des中,氢氧化胆碱所占质量分数为45%,尿素所占质量分数为44%,含水量为11%。

[0106]

再生纤维素膜的制备方法为:

[0107]

(s1)取4g浆粕(聚合度600),粉碎后放入烘箱中70℃干燥24h。

[0108]

(s2)取40g des,加入2.4g(浆粕的浓度为6%,即des与浆粕的质量比为100:6)步骤(1)中的浆粕和0.6g甘油,在温度70℃下搅拌加热2h,得到完全溶解的纤维素溶液。其中,所述低共熔溶剂对于纤维素的溶解度为6g/100g。

[0109]

(s3)将纤维素溶液使用离心机进行离心,转速10000r/min,时长10min。得到脱除气泡的纤维素溶液。

[0110]

(s4)将铸膜液倾倒在玻璃板上,使用自动涂布机刮膜成型,刮膜厚度250μm,刮膜速度300cm/min,温度为60℃,并恒温10分钟,消除残余应力,并进行刮边处理。

[0111]

(s5)使用蒸馏水作为凝固浴,室温下,将玻璃板上的膜浸没在溶剂水中4h,形成凝胶膜。凝胶膜在水洗浴中水洗3次,去除凝胶膜中溶剂。

[0112]

(s6)将凝胶膜取出,在聚酰亚胺膜上铺平待自然风干即可揭膜,制备得到再生纤维素膜。

[0113]

实施例2

[0114]

实施例2与实施例1的区别在于:步骤(s2),浆粕的浓度为8%,即des与浆粕的质量比为100:8。其余步骤与实施例1相同。

[0115]

实施例3

[0116]

实施例3与实施例1的区别在于:步骤(s2)中不加甘油,即在步骤(s5)和(s6)之间增加一个整理浴槽,浴槽中介质为增塑剂的水溶液,增塑剂的质量百分比浓度为30%,其余步骤与实施例1相同。

[0117]

实施例4

[0118]

(1)采用与实施例1相同的方法制备纤维素溶液(即步骤(1)-(3)相同),区别在于:步骤(s2),浆粕的浓度为6%,即des与浆粕的质量比为100:6。

[0119]

(2)将所制备的纤维素溶液经螺杆经计量泵、分配板后经窄缝模口挤出,模口的宽度在50m,挤出温度为90℃。

[0120]

(3)溶液经模口挤出到传送带,进入溶剂水中进行凝固,得到再生纤维素凝胶膜;凝固浴温度为10℃。

[0121]

(4)步骤(3)中的凝胶膜经3个水洗浴槽水洗,去除凝胶膜中的溶剂水,水洗浴槽的温度为10-95℃,其中第一水洗浴槽温度为15℃,第二水洗浴槽的温度为30℃,第三水洗浴槽的温度为80℃。为了提高水洗效率,还可以采用淋洗的方式对纤维素凝胶膜进行水洗。

[0122]

(5)增塑:步骤(4)水洗后得到的再生纤维素膜经过一个后处理浴槽,浴槽中为增塑剂的水溶液;其中增塑剂为山梨醇;后处理浴槽中所采用的增塑剂的浓度为30%。

[0123]

(6)水洗或后处理得到的纤维素膜在热箱中采用热空气吹风方式,风温为135℃;风速为3m/s。

[0124]

实施例5

[0125]

(1)采用实施例4中的纤维素溶液。

[0126]

(2)将所制备的纤维素溶液经螺杆经计量泵、分配板后经管状模口挤出,模口直径为10cm,挤出温度为90℃。管状膜内部通入空气与甘油雾化后的混合气体,气体流量根据管状膜的直径和挤出速度协同调整。气体单位时间的体积流量为单位时间内挤出的管状膜模腔体积的2倍;吹入管状膜模腔内的空气温度控制40℃。

[0127]

(3)步骤(2)的管状膜溶液经模口挤出后经过一个气隙(即空气层)在溶剂中凝固,得到管状再生纤维素凝胶膜;气隙长度为1cm。凝固浴组成为水,凝固浴温度为10℃。

[0128]

(4)步骤(3)中的凝胶膜经3个水洗浴槽水洗,去除凝胶膜中的溶剂,水洗浴槽的温度为0-95℃,其中第一水洗浴槽优选温度为15℃;第二水洗浴槽的优选温度为30℃;第三水洗浴槽的温度为80℃。为了提高水洗效率,还可以采用淋洗的方式对纤维素凝胶膜进行水洗。

[0129]

(5)增塑:步骤(4)水洗后得到的再生纤维素膜经过一个后处理浴槽,浴槽中为增塑剂的水溶液;其中增塑剂为甘油;后处理浴槽中所采用的增塑剂的浓度为30%。

[0130]

(6)水洗或后处理得到的纤维素膜在热箱中采用热空气吹风方式,风温为135℃;风速为3m/s。

[0131]

实施例6

[0132]

实施例6与实施例1不同的是,步骤(s2)中,将6份浆粕(聚合度800)和1份淀粉溶解于100份的des溶剂中,制备得到再生纤维素/淀粉复合膜。

[0133]

实施例7

[0134]

(1)采用与实施例1相同的方法制备纤维素溶液(即步骤(1)-(3)相同),区别在于:

步骤(s2),将6份浆粕(聚合度800)和1份淀粉溶解于100份的des溶剂中。

[0135]

其余步骤与实施例4相同,制备再生纤维素/淀粉复合膜。

[0136]

实施例8

[0137]

(1)采用与实施例1相同的方法制备纤维素溶液(即步骤(1)-(3)相同),区别在于:步骤(s2),将6份浆粕(聚合度800)和1份淀粉溶解于100份的des溶剂中。

[0138]

其余步骤与实施例4相同,制备管状的再生纤维素/淀粉复合膜。

[0139]

实施例9

[0140]

实施例9与实施例1的区别在于:步骤(s2),将相对于溶剂des 0.5%质量分数的石墨烯、硫化钼、碳三氮四等二维纳米材料均匀分散于des溶液中,在100份含有纳米材料的分散液中加入6份浆粕(聚合度800),溶解得到纳米材料浴纤维素的混合溶液;溶液中,纳米材料与浆粕的质量比为1:12;

[0141]

其余步骤与实施例1相同。

[0142]

实施例10

[0143]

(1)采用与实施例1相同的方法制备纤维素溶液(即步骤(1)-(3)相同),区别在于:步骤(s2),将相对于溶剂des 0.3%质量分数的石墨烯、硫化钼、碳三氮四等二维纳米材料均匀分散于des溶液中,在100份含有纳米材料的分散液中加入6份浆粕(聚合度800),溶解得到纤维素溶液;溶液中,纳米材料与浆粕的质量比为1:20;

[0144]

其余步骤与实施例5相同,制备再生纤维素复合膜。

[0145]

实施例11

[0146]

(1)采用与实施例1相同的方法制备纤维素溶液(即步骤(1)-(3)相同),区别在于:步骤(s2),将相对于溶剂des 0.6%质量分数的石墨烯、硫化钼、碳三氮四等二维纳米材料均匀分散于des溶液中,在100份含有纳米材料的分散液中加入6份浆粕(聚合度800),溶解得到纤维素溶液;溶液中,纳米材料与浆粕的质量比为1:10;

[0147]

其余步骤与实施例5相同,制备再生纤维素复合膜。

[0148]

实施例12

[0149]

实施例12与实施例1的区别在于:步骤(s2),将7份的麻皮与100份的des溶液混合,制备纤维素溶液。

[0150]

其余步骤与实施例1相同。

[0151]

实施例3、实施例4的方法,得到再生麻皮膜材料。

[0152]

实施例13

[0153]

(1)采用与实施例1相同的方法制备纤维素溶液(即步骤(1)-(3)相同),区别在于:步骤(s2),将7份的麻皮与100份的des溶液混合,制备纤维素溶液。

[0154]

其余步骤与实施例4相同,制备再生纤维素复合膜。

[0155]

实施例14

[0156]

(1)采用与实施例1相同的方法制备纤维素溶液(即步骤(1)-(3)相同),区别在于:步骤(s2),将7份的麻皮与100份的des溶液混合,制备纤维素溶液。

[0157]

其余步骤与实施例5相同,制备再生纤维素复合膜。

[0158]

实施例15

[0159]

实施例15与实施例1的区别在于:步骤(2),浆粕的浓度为5%,即des与浆粕的质量

比为100:5。其余步骤与实施例1相同。

[0160]

实施例16

[0161]

实施例16与实施例1的区别在于:步骤(2),浆粕的浓度为6%,即des与浆粕的质量比为100:6。其余步骤与实施例1相同。

[0162]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1