一种发泡聚苯乙烯的制备方法与流程

1.本发明涉及聚苯乙烯发泡的领域,尤其是涉及一种发泡聚苯乙烯的制备方法。

背景技术:

2.作为五大通用塑料之一的聚苯乙烯(gpps),广泛用于电子电器、光学仪器和透明模型的生产,如灯罩,仪器罩壳,包装容器等,以及日常用品,如梳子、盒子、牙刷柄、圆珠笔杆、学习用品、儿童玩具等。

3.近年来,gpps另外的用途之一是用来生产聚苯乙烯发泡产品,其中包括聚苯乙烯发泡板材(xps)和聚苯乙烯发泡珠粒(eps),应用均较广泛。聚苯乙烯挤出发泡过程是以gpps为原料,与阻燃剂、成核剂、抗氧剂和其他功能性助剂混合,再将混合物加入挤出机中进行加热熔融共混,同时通过挤出机的剪切混合作用,与在挤出机的前段注入的气体发泡剂充分均匀混合,最后在口模处进行压力释放,从而得到聚苯乙烯发泡产品。

4.但是,上述方法也有明显的劣势,注入的发泡剂很难进入到粘稠的聚苯乙烯熔体中,即使在较高的压力下有部分发泡剂进入聚苯乙烯熔体中,发泡剂在熔体中的分散性也比较差,导致聚苯乙烯发泡产品的泡孔大小不一,分散不均匀,很难做出具有微孔结构的发泡产品。

技术实现要素:

5.为了开发一种泡孔均匀、独立、尺寸一致性佳的的聚苯乙烯发泡产品,本技术提供一种发泡聚苯乙烯的制备方法以及发泡聚苯乙烯产品。

6.第一方面,本技术提供一种发泡聚苯乙烯的制备方法,所述制备方法包括如下步骤:将苯乙烯单体、引发剂进行混合,在惰性气体保护下,在50~180℃温度下进行预聚反应,得苯乙烯的预聚体;其中,引发剂选用低温引发剂与中高温引发剂的组合物;将苯乙烯的预聚体注入挤出机中,进行反应挤出聚合,在挤出机的前段加入发泡剂,苯乙烯单体与发泡剂均匀混合,继续进行聚合反应;再通过发泡模具,在口模外释放压力,制得发泡聚苯乙烯。

7.已有的发泡聚苯乙烯的制备方法通常是以可发性聚苯乙烯(gpps)为原料,添加功能性助剂共混,气体发泡剂在聚苯乙烯熔体中很难分散均匀。

8.本技术改进了现有的发泡聚苯乙烯的制备方法,利用苯乙烯单体、低温引发剂、中高温引发剂在50~180℃下制成预聚体,再将预聚体注入到挤出机中继续反应;由于在挤出机的前段加入发泡剂,发泡剂在高压环境下,有助于均匀分散在液态的预聚体中;待发泡剂与预聚体充分混合后,预聚体在挤出机的剪切以及加热作用下,使聚合反应继续进行,有助于提高苯乙烯单体的充分反应,从而制得泡孔均匀、独立以及泡孔尺寸一致性佳的聚苯乙烯发泡产品。而且本技术直接以苯乙烯单体作为原料,采用一步法直接生成发泡聚苯乙烯,省去了gpps中间品的差价,上述技术方案在世界上属于首创。

9.优选的,所述苯乙烯单体在反应体系中的重量百分比为60%~99.9%;所述引发剂在反应体系中的重量百分比为0.1~20%。

10.优选的,所述低温引发剂选用偶氮类引发剂,所述中高温引发剂选用过氧化物类引发剂。

11.本技术采用过氧化物类引发剂、偶氮类引发剂的组合物,在预聚过程中,温度在130℃以下时,偶氮类引发剂可以引发苯乙烯单体聚合,待温度升至130℃以上时,高温引发剂继续引发单体聚合,有助于提高苯乙烯单体的转化率。

12.优选的,所述步骤中除苯乙烯单体、引发剂外,还添加助剂、共聚单体一起混合;其中,助剂在反应体系中的重量百分比为0~50%;共聚单体在反应体系中的重量百分比为0~50%。

13.优选的,所述助剂包括阻燃剂、成核剂、填充剂、抗菌剂、防霉剂、增韧剂中的一种或者多种组合物;所述共聚单体包括能够与苯乙烯发生自由基共聚反应的各类单体。

14.优选的,所述步骤的预聚反应中,将苯乙烯单体、引发剂、助剂、共聚单体按照一定比例加入到带有在线粘度计的预聚装置中,在惰性气体保护下,通过搅拌或者剪切的方法将各组分混合均匀,然后逐步升温到90~160℃,待体系粘度达到20~800厘泊,停止加热,得到苯乙烯的预聚体。

15.优选的,所述预聚装置包括密炼机和各类反应釜等设备。选取的目的是为了实现反应体系的均匀混合,并进行预聚,因此预聚装置需要有良好的搅拌分散效果,良好的换热效果,它的种类并不做具体的限制。

16.优选的,所述发泡剂选用脂肪族烃类发泡剂或者超临界co2发泡剂。

17.本技术的超临界co2发泡剂具有气体的扩散性与液体的溶解性,同时兼具有低粘度、低表面张力的特性,在溶解于苯乙烯单体反应体系后会起到类似溶剂的作用,从而加快传质传热的作用。另外,超临界co2发泡剂形成的高压环境会加快苯乙烯的链增长反应,从而会进一步缩短聚合反应时间。

18.优选的,所述聚合反应中采用的挤出机类型为双螺杆挤出机、单螺杆挤出机、单螺杆和单螺杆串联的双阶挤出机、双螺杆和双螺杆串联的双阶挤出机、单螺杆和双螺杆挤出机串联的双阶型挤出机、双螺杆和单螺杆串联的双阶挤出机中的任意一种。

19.优选的,所述预聚体在挤出机中的停留时间为30~60分钟。

20.通过采用上述技术方案,当物料在挤出机内的停留时间太短时,会导致苯乙烯单体的转化率降低;当物料在挤出机内的停留时间太长时,会导致设备投资过大,使得产量降低,因此,在本技术中优选物料在挤出机内停留时间为30~60分钟。

21.第二方面,本技术提供一种采用上述发泡聚苯乙烯的制备方法制得的发泡聚苯乙烯产品,包括发泡聚苯乙烯板材、发泡聚苯乙烯片材、发泡聚苯乙烯颗粒、发泡聚苯乙烯藤条、发泡聚苯乙烯扁带、预发泡性聚苯乙烯珠粒中的任意一种。

22.通过采用上述技术方案,采用本技术的制备方法制得的发泡聚苯乙烯产品,产品样式没有限制,可以为板材、片材、颗粒、藤条、扁带或者珠粒中的任意一种,所制备的发泡产品内泡孔均匀、独立、泡孔尺寸一致性佳。

23.综上所述,本技术具有以下有益效果:1、以苯乙烯单体为原料,加入低温引发剂、中高温引发剂复配使用,优选预聚反应

温度90~160℃,使得苯乙烯单体进行一定程度的预聚,然后再将预聚体注入挤出机中,发泡剂能够在液体的预聚体中均匀分散,继续进行聚合反应,有助于苯乙烯单体的转化率显著提高,最高可达97.8%;2、本技术直接以苯乙烯单体作为原料,采用一步法直接生成发泡聚苯乙烯,省去了gpps中间品的差价;3、本技术在预聚体系中加入纳米碳酸钙或者纳米二氧化硅助剂后,纳米碳酸钙或者纳米二氧化硅以原位聚合的方式均匀分散在预聚体系中,起到了异相成核剂的作用,使得发泡聚苯乙烯的泡孔更加细小和密集,具有均匀、独立、微米级的泡孔结构,泡孔直径约为98μm;4、本技术在反应体系中加入共聚单体后,有助于促进苯乙烯单体的转化率,所制得的发泡聚苯乙烯没有苯乙烯单体的味道;5、本技术的预聚体的粘度在200~500厘泊,将该粘度范围的预聚体注入挤出机中,经挤出聚合发泡反应后,苯乙烯单体的转化率维持在98.2%以上;6、本技术的反应体系,优选挤出机螺杆的长径比为65,螺杆转速为30rpm,在该条件下,挤出机中的聚合时间为30~60min即可实现苯乙烯单体较高的转化率,从而有助于制备泡孔均匀、独立、泡孔尺寸一致性佳的发泡聚苯乙烯。

附图说明

24.图1是实施例4的泡孔形貌图。

25.图2是实施例8的泡孔形貌图。

26.图3是对比例1的泡孔形貌图。

27.图4是对比例2的泡孔形貌图。

具体实施方式

28.本实施方式提供一种发泡聚苯乙烯的制备方法,该制备方法包括如下步骤:将苯乙烯单体、引发剂、助剂、共聚单体进行混合,在惰性气体保护下,进行预聚反应,得苯乙烯的预聚体;将苯乙烯的预聚体注入挤出机中,进行反应挤出聚合,在挤出机的前段加入发泡剂,发泡剂与苯乙烯的预聚体均匀混合,继续进行聚合反应;再通过发泡模具,在口模外释放压力,制得发泡聚苯乙烯。

29.对本实施方式的发泡聚苯乙烯的制备方法中提到的苯乙烯单体,没有特别限制,采用市售或者合成的方式获得均可。

30.对本实施方式的发泡聚苯乙烯的制备方法中提到的引发剂,没有特别限制,优先使用过氧化物类引发剂和偶氮类引发剂的组合物;过氧化物类引发剂,例如过氧化氢、过硫酸铵、过硫酸钾、过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮、过氧化二异丙苯、过氧化十二酰、二叔丁基过氧化物、叔丁基过氧化氢、叔丁基过氧化苯甲酸酯、1,4

‑

双(叔丁基过氧化异丙基)苯等;偶氮类引发剂,例如偶氮二异丁腈、偶氮二异丁酸二甲酯、偶氮二异庚腈等。这些引发剂可以单独使用也可以两种或者两种以上联合使用。上述引发剂只是作为说明的例子,并不是对所用的引发剂使用的范围作出限制,能引发自由基聚合反应的其它

引发剂都包含在其中。

31.对本实施方式的发泡聚苯乙烯的制备方法中提到的助剂,是指能够赋予发泡聚苯乙烯产品某些性能的助剂,包含并不限于如阻燃剂、成核剂、填充剂、抗菌剂、防霉剂、增韧剂等。更具体的例子包括各类木粉、木质纤维、各种淀粉、各种贝壳粉、玻璃纤维、碳酸钙、滑石粉、二氧化硅、蒙脱土、分子筛、钛白粉、高岭土、各类溴系阻燃剂、各类磷系阻燃剂、各类膨胀型阻燃剂、玻璃微珠、炭黑、各类石墨、氧化锌、氧化镁、抗菌阴离子、抗菌铜离子、氢氧化锌等;还包括可以用作增韧剂的橡胶,如天然橡胶、丁基橡胶、以及苯乙烯与异戊二烯和丁二烯的各类共聚橡胶等。这些助剂的尺寸不做具体的限定,只要加入其中对反应和最终的聚苯乙烯发泡产品的性能没有明显的影响即可,根据产品需要这些助剂可以单独添加使用也可以两种或者两种以上联合使用。

32.对本实施方式的发泡聚苯乙烯的制备方法中提到的共聚单体,包括能够与苯乙烯发生自由基共聚反应的各类单体,既包含目前市场上商业化的单体,也包含通过合成制备的各种单体,作为例子,这些单体包含但不限于如乙烯、丙烯、氯乙烯、氟乙烯、丁二烯、异戊二烯、二乙烯基苯、α

‑

甲基苯乙烯、乙酸乙烯酯、丙烯酰胺、丙烯酸、甲基丙烯酸、丙烯酸甲酯、甲基丙烯酸甲酯、马来酸酐、甲基丙烯酸乙酯、甲基丙烯酸丁酯、甲基丙烯酸多环降冰片烯酯、甲基丙烯酸戊酯、甲基丙烯酸羟乙酯、n

‑

邻氯苯马来酰亚胺、n

‑

甲基马来酰亚胺、n

‑

甲苯基马来酰亚胺、丙烯腈、n

‑

环己基马来酰亚胺、n

‑

苯基马来酰亚胺、富马酸、富马酸单酯、富马酸二酯、衣康酸、衣康酸酯、山梨酸、山梨酸酯、十一碳烯酸、甲基丙烯酸缩水甘油酯、n

‑

羟甲基丙烯酰胺、丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酸环氧丙酯、甲基丙烯酸双环戊烯酯、甲基丙烯酸苯酯、各类含氟乙烯、各类含氯乙烯、各类不饱和脂肪酸等,这些单体可以单独添加使用也可以两种或者两种以上联合使用。其中优选使用甲基丙烯酸甲酯、马来酸酐、甲基丙烯酸缩水甘油酯中的一种或者组合物。

33.对本实施方式的发泡聚苯乙烯的制备方法中提到的预聚装置,包含密炼机和各类反应釜等设备,它的目的是为了实现反应体系的均匀混合,并进行预聚,因此预聚合装置需要有良好的搅拌分散效果,良好的换热效果,它的种类并不做具体的限制。

34.对于预聚反应的温度,设置范围在50℃

‑

180℃之间,优选为70℃

‑

170℃之间,更优选为90℃

‑

160℃之间,温度太低预聚速度较慢,时间较长;温度太高容易使得预聚反应失控,导致暴聚。

35.对于预聚反应的转化率,本技术用反应体系粘度表示,控制在20~800厘泊之间,优选为200

‑

500厘泊之间,太高的转化率容易使得反应失控导致暴聚。

36.对于本实施方式的发泡聚苯乙烯的制备方法中提到的挤出发泡过程,是将经过预聚的反应体系注入挤出机中,利用挤出机的剪切以及加热作用使反应继续在挤出机中进行;物料在挤出机中反应一段时间后,开始在挤出机的前段部份加入发泡剂,在发泡剂形成的高压环境和协同作用下,苯乙烯单体在挤出机中一边与发泡剂充分混合,一边进一步反应聚合。在反应后期,已经与发泡剂充分均匀混合并完成聚合的聚苯乙烯通过静态混合器和发泡模具后,在口模外通过压力释放,就可以制备具有高性能或者其它定制特殊性能的发泡聚苯乙烯材料。

37.对于本实施方式的发泡聚苯乙烯的制备方法中提到的挤出机类型,可以是普通的双螺杆挤出机、单螺杆挤出机、单螺杆和单螺杆串联的双阶挤出机、双螺杆和双螺杆串联的

双阶挤出机、单螺杆和双螺杆挤出机串联的双阶型挤出机或者双螺杆和单螺杆串联的双阶挤出机。挤出机螺杆的直径(φd)不做具体限制,可以根据产量的大小和扭矩的高低进行确定。

38.对于本实施方式的发泡聚苯乙烯的制备方法中提到的聚合反应,物料在整条生产线中的停留时间优选20

‑

90分钟,优选为30

‑

60分钟。物料在挤出机中的停留时间过短会使单体的转化率降低;从理论上说停留时间越长聚合反应转化率就越高,但是太长的停留时间会导致设备投资过大,也会使产量降低。

39.对于本实施方式的发泡聚苯乙烯的制备方法中提到的,发泡剂在挤出机的前段注入,优选在挤出机的第三或第四个加热段注入,温度为70℃,目的是使得反应体系在此处仍然处于液体状态,以便于发泡剂在反应体系中的充分溶解。

40.对于本实施方式中提到的挤出机中的反应温度,设定范围在20℃

‑

250℃之间,其中优选30℃

‑

200℃,进一步优选为70℃

‑

180℃。所述的挤出机转速设定为1rpm

‑

1000rpm,优选10rpm

‑

500rpm,进一步优选为20rpm

‑

300rpm,过低的转速会降低产量;而过高的转速会使物料在挤出机中的停留时间过短而完不成反应。

41.对本实施方式的发泡聚苯乙烯的制备方法中提到的发泡剂,没有特别限制,可以使用如丙烷、正丁烷、异丁烷、正戊烷、异戊烷、环戊烷、己烷等完全未卤化的脂肪族烃类气体;1,2

‑

二氯四氟乙烷、1,1

‑

二氟乙烷、1

‑

氯四氟乙烷、1,1,1,2

‑

四氟乙烷等氯代烃类气体,以hfc134a、hfc152a、hcfc142b等氟利昂替代物为主的卤化烃类化合物等;偶氮甲酰胺(ac发泡剂),肼衍生物(如对甲苯磺酰肼),氨基脲类,四唑类,亚硝基化合物,碳酸盐类等化学发泡剂;以及超临界co2、和氮气等。其中优选使用戊烷作为发泡剂,进一步优选超临界co2作为发泡剂。

42.对于发泡剂的添加量,发泡剂占单体总重量的比例优选为1%~30%,进一步优选为2%~20%,最优选为4%~15%。发泡剂的用量如果不足1%,会使发泡聚苯乙烯的发泡倍率降低或者泡孔直径变大,而如果发泡剂用量超过30%,则会使挤出机内的压力过大而发生危险。

43.对本实施方式的发泡聚苯乙烯的制备方法中提到的挤出机发泡口模包括但不限于环形口模、t型口模、扁口模、圆形口模、或者水下切粒模具。

44.采用本实施方式的发泡聚苯乙烯的制备方法制得的发泡聚苯乙烯产品,发泡产品包括但不限于发泡聚苯乙烯板材,发泡聚苯乙烯片材、发泡聚苯乙烯颗粒、发泡聚苯乙烯藤条、发泡聚苯乙烯扁带、预发泡性聚苯乙烯珠粒。

45.接着,结合实施例和附图,对本实施方式进行说明。

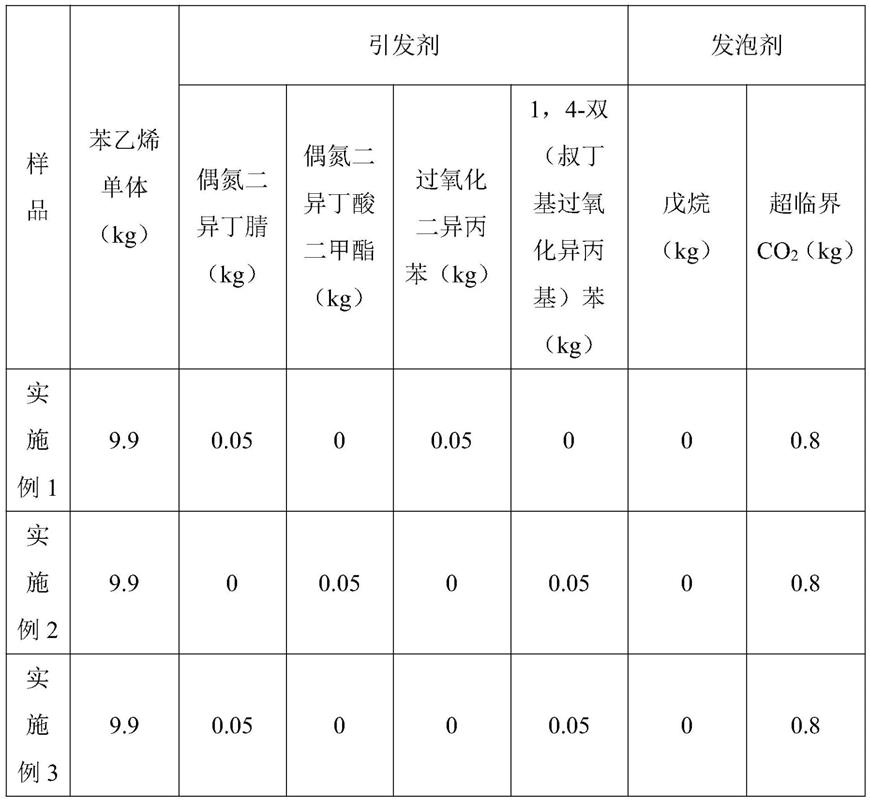

46.实施例1~7:如表1所示,实施例1~7的区别之处在于原料的组成和配比不同。

47.以下以实施例1为例进行说明。

48.实施例1提供的发泡聚苯乙烯的制备方法如下:预聚:将苯乙烯单体、引发剂同时加入到一个容积为20l带有在线粘度计的反应釜中,拧紧反应釜的釜盖,在室温下开启搅拌,搅拌转速为150rpm,搅拌时间为30min;然后升温至90℃,温度稳定后连续搅拌反应1h,然后继续升温至130℃,继续搅拌反应1h,再次升温至160℃,观察在线粘度计的粘度达到200厘泊时,停止加热,并开始冷却降温到60℃,使预

聚反应减缓,但仍保持搅拌状态,得苯乙烯的预聚体。

49.聚合:开启隔膜计量泵以5kg/h的计量速率将预聚体注入到一台螺杆直径φ48,长径比l/d为65的同向旋转紧啮合双螺杆挤出机中,螺杆转速为30rpm,预聚体的注射位置位于挤出机的第二加热段,注入10min后开启超临界co2计量泵开始注入发泡剂,计量泵的注射速度为1000ml/h,发泡剂的注射口位于挤出机第4加热段,挤出机螺筒的温度设定为70~180℃,反应时间约为30min;将完成反应的聚苯乙烯经过一台静态混合器后,在扁口模外压力释放,并经定型辊冷却后得到发泡聚苯乙烯板材。

50.表1实施例1~7中原料的组成与配比

实施例8~10:按照表2所示,实施例8~10与实施例4的区别之处在于向预聚体系中增加了助剂,预聚过程为:将苯乙烯单体、引发剂和助剂按一定比例加入到带有在线粘度计的预聚装置中,在惰性气体保护下,通过搅拌剪切的方法将各组分混合均匀,其余步骤与实施例4保持一致。

51.表2实施例8~10中各原料的组分与配比

实施例11~13:按照表3所示,实施例11~13与实施例8的区别之处在于向预聚体系中增加了共聚单体,预聚过程为:将苯乙烯单体、引发剂、助剂和共聚单体按一定比例加入到带有在线粘度计的预聚装置中,在惰性气体保护下,通过搅拌剪切的方法将各组分混合均匀,其余步骤与实施例8保持一致。

52.表3实施例11~13中各原料的组分与配比实施例14:一种发泡聚苯乙烯的制备方法,与实施例8的区别之处在于:观察在线粘度计的粘度达到20厘泊,停止加热;其余步骤与实施例8保持一致。

53.实施例15:一种发泡聚苯乙烯的制备方法,与实施例8的区别之处在于:观察在线粘度计的粘

度达到500厘泊,停止加热;其余步骤与实施例8保持一致。

54.实施例16:一种发泡聚苯乙烯的制备方法,与实施例8的区别之处在于:观察在线粘度计的粘度达到800厘泊,停止加热;其余步骤与实施例8保持一致。

55.实施例17:一种发泡聚苯乙烯的制备方法,与实施例8的区别之处在于聚合过程所用的挤出机不同,本实施例采用的挤出机选用螺杆直径为φ48,长径比l/d为48的同向旋转紧啮合双螺杆挤出机,螺杆转速为30rpm,反应时间约为18min;其余步骤与实施例8保持一致。

56.实施例18:一种发泡聚苯乙烯的制备方法,与实施例8的区别之处在于聚合过程所用的挤出机不同,本实施例采用的挤出机选用螺杆直径为φ48,长径比l/d为75的同向旋转紧啮合双螺杆挤出机,螺杆转速为30rpm,反应时间约为60min;其余步骤与实施例8保持一致。

57.对比例1:一种发泡聚苯乙烯的制备方法,与实施例8的区别之处在于预聚过程不同,本对比例的预聚过程为:将物料同时加入到一个容积为20l的反应釜中,拧紧反应釜的釜盖后,在室温下开启搅拌,搅拌转速设定为150rpm,搅拌时间3h,此时,所有的引发剂完全溶解在苯乙烯单体中;其余步骤与实施例8保持一致。

58.对比例2:一种发泡聚苯乙烯的制备方法,与实施例8的区别之处在于引发剂仅采用1,4

‑

双(叔丁基过氧化异丙基)苯单一引发剂,添加量为0.1kg,其余方法步骤与实施例8保持一致。

59.性能检测:(1)转化率:通过测试制得的聚苯乙烯发泡材料的核磁共振氢谱得到。在核磁共振图氢谱中,苯乙烯单体双键的亚甲基氢峰位于δ=5.2~5.8,聚苯乙烯主链上亚甲基氢峰位于δ=2.76附近,由两者峰面积的比值就可以计算出两者的比例,进一步计算就可以得到苯乙烯单体的转化率。

60.(2)泡孔结构:将样品切开,然后通过sem扫描电镜进行照射拍照。

61.表4实施例1~18与对比例1~2的性能检测数据表样品转化率(%)实施例196.5实施例296.7实施例396.5实施例497.4实施例597.3实施例697.6实施例797.8实施例898.7实施例998.3实施例1098.5实施例1198.7

实施例1299.3实施例1399实施例1483.3实施例1598.5实施例1698.2实施例1781.6实施例1898.8对比例165.9对比例280.2结合表4和实施例1~7与对比例1的检测结果可知,本技术的制备方法,以苯乙烯单体为原料,加入低温引发剂、中高温引发剂复配使用,优选预聚反应温度90~160℃,使得苯乙烯单体进行一定程度的预聚,然后再将预聚体注入挤出机中,发泡剂能够在液体的预聚体中均匀分散,继续进行聚合反应,有助于苯乙烯单体的转化率显著提高,最高可达97.8%,从而提高挤出发泡产品的发泡效果。以实施例4制样,利用sem扫描电镜观察泡孔形貌,参照图1,发泡结构均匀、独立,泡孔尺寸略大,直径可达200μm。

62.而对比例1的发泡聚苯乙烯,具有浓烈的苯乙烯单体味道,通过核磁共振氢谱得到的苯乙烯单体的转化率仅为65.9%,参照图3,观察对比例1的泡孔结构,泡孔大多是开孔或者坍塌状态,表明对比例1缺少了预聚反应,在相同的挤出聚合时间的前提下,物料在挤出机中停留时间过短,聚合反应不充分,因此发泡产品中残留大量苯乙烯单体,不利于发泡产品的发泡性能。

63.而对比例2的发泡聚苯乙烯,也有较强的苯乙烯单体的味道,转化率达到80.2%;肉眼可明显观察产品表面有明显的塌陷状态;参照图4,观察对比例2的泡孔结构,泡孔大部分也是通孔或破孔结构,而且泡孔分布很不均匀,这种泡孔结构很难支撑产品表面的完整性;这是由于本对比例中缺少了偶氮类引发剂这类低温引发剂,在预聚过程中,温度在130℃以下时,很难在相同时间内使1,4

‑

双(叔丁基过氧化异丙基)苯产生自由基,只有当温度升至高温后,1,4

‑

双(叔丁基过氧化异丙基)苯才能引发苯乙烯单体开始聚合,所以在相同的预聚时间条件下,采用单一引发剂会导致有效预聚时间不足,降低了苯乙烯单体的转化率。

64.结合表4和实施例8~10的检测结果可知,实施例8~10的转化率可达98.3%以上,表明加入纳米碳酸钙或者纳米二氧化硅等助剂后,纳米碳酸钙或者纳米二氧化硅以原位聚合的方式均匀分散在预聚体系中,起到了异相成核剂的作用,使得发泡聚苯乙烯的泡孔更加细小和密集;以实施例8制样,利用sem扫描电镜观察泡孔结构,参照图2可知,实施例8具有均匀、独立、微米级的泡孔结构,泡孔直径约为98μm。针对实施例10,阻燃等级达到b1级,而市售的gpps通过挤出发泡方法得到的板材,需要添加3.5%的六溴阻燃剂才能达到b1级的要求,这也同样可以说明,六溴阻燃剂在反应体系中进行良好分散,大大增强了发泡产品的阻燃性能,同时显著降低了原料添加量以及生产成本。

65.结合表4和实施例11~13的检测结果可知,实施例11~13的转化率最高可达99.3%,表明在反应体系中加入共聚单体后,有助于促进苯乙烯单体的转化率,所制得的发泡聚苯乙烯没有苯乙烯单体的味道。

66.结合表4和实施例14~16的检测结果可知,实施例14的预聚体粘度为20厘泊即停止预聚,此时预聚体粘度较小,在相同的聚合反应时间条件下,苯乙烯单体的转化率略低;实施例15~16的转化率接近,也就是说,预聚体的粘度达到500厘泊或者800厘泊时,经相同时间的聚合反应后,苯乙烯单体的转化率接近,所以预聚体的粘度为500厘泊时即可停止预聚反应。

67.结合表4和实施例17~18的检测结果可知,实施例17中在聚合反应阶段,选用的挤出机螺杆长径比为48时,反应时间约为18min,苯乙烯单体的转化率为80%左右,可见在聚合阶段反应时间不够,还有部分苯乙烯单体没有转化,能闻到较强烈的苯乙烯单体的气味;实施例18选用的挤出机螺杆的长径比为75,在转速一定的条件下,聚合反应时间约为60min,而实施例18的转化率与实施例17接近,因此可以断定,实施例17的反应时间即可实现苯乙烯单体的充分转化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1