一种快速、宏量制备高结晶半导体共价三嗪框架的方法

1.本发明涉及一种共价三嗪框架的制备方法,尤其是涉及一种快速、宏量制备高结晶共价三嗪框架的方法,以及在光催化制氢方向的应用。

背景技术:

2.共价三嗪框架(covalent triazine frameworks,ctfs)是一种通过三嗪单元共价连接的晶态有机多孔材料,其具有丰富的孔隙结构,高氮含量,优异的热稳定性和化学稳定性等特点。这些优异的特性使其能够广泛的用于气体分离,能量存储,光、电、热催化等领域。然而,ctfs的制备方法仍存在巨大挑战,目前大多数报道的方法往往只能得到无定型的或半结晶的产物,这主要是由于氰基(

‑

cn)三聚环化反应的低可逆性导致的。对于框架材料来说结晶性的提升往往利于光电特性的改善,因而制备高结晶半导体ctfs材料是研究者长期追求的目标。

3.目前制备结晶ctfs的方法主要分为三种:(1)高温法(400℃),包括离子热法和五氧化二磷催化法。特点:反应温度高(400℃),时间长(≥40h),产物碳化严重,丧失半导体特性。(2)超酸(三氟甲烷磺酸,cf3so3h)催化法。产物多为无定型或半结晶半导体,且比表面积较低(<200),应用受限。(3)眯盐缩聚反应。方法特点:可制备半导体结晶产物,但所需时间较长(≥60h),且需大量的有机溶剂,不利于规模化制备和产业化应用。另外,对于晶态ctfs的聚合机理尚无认知,这也极大的阻碍了该领域的发展。

4.为了解决该领域存在的问题,本发明提出了一种微波辅助快速合成高结晶ctfs的方法。采用高催化活性和强极性的cf3so3h同时作为吸波剂和催化剂,通过家用微波炉作为能量源进行加热,可在超短的时间(10s)内得到结晶产物。同时采用半原位的表征手段(pxrd,ftir)等进行系统的机制研究,并提出结晶ctfs的有序聚合机制。同时该方法可以快速的制备百克级别的高结晶样品。将快速合成的块体ctfs进行剥离,可得到超薄纳米片,将其用于光催化制氢领域,表现出优异的性能。

技术实现要素:

5.为了解决背景技术中存在的问题,本发明的目的在于提供一种快速、宏量制备高结晶共价三嗪框架的方法,以及在光催化制氢领域的应用。

6.本发明利用强极性、高催化活性的cf3so3h作为吸波剂和催化剂,既可有效的吸收微波能量,并迅速的转移给单体,同时也可以高效的催化单体三聚环化反应,得到结晶的框架材料。由于所制备的ctfs具有高结晶性,丰富的氮含量,可剥离成超薄二维纳米片的特性,以及合适的能带结构,该材料在光催化制氢领域展现出极大的应用前景。

7.由于方法的便捷性,该方法可用于制备百克级高结晶ctfs兼具较高的比表面积。此外,该方法可拓展至不同分子结构的结晶ctfs合成。

8.本发明的实施方法步骤如下:

9.(1)将一定量单体和一定量催化剂放入石英管中,液氮致冷后,在真空状态下进行

熔融密封到密封管中;

10.(2)将上述(1)得到的密封管转移至微波炉中,在一定的微波功率下加热一段时间进行反应;

11.(3)将(2)反应完的产物进行溶剂洗涤,去除残留催化剂、未反应的单体和部分小分子产物,得到块体结晶ctfs,获得了共价三嗪框架。

12.所述步骤(1)中,石英管容积为5

‑

50ml,液氮冷却时间2

‑

20min。

13.所述步骤(1)中,单体用量为10mg

‑

400mg,催化剂用量为0.02ml

‑

2ml。

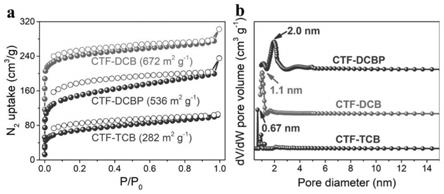

14.所述步骤(1)中,所用单体为1,4

‑

对苯二甲腈、4,4

‑

联苯二甲腈和1,3,5

‑

三氰基苯中的一种。

15.所述催化剂为cf3so3h。

16.所述步骤(2)中,所述微波炉功率控制在220

‑

1000w,反应时间10s

‑

3h,该聚合过程符合有序聚合机制,且可制备百克量级的高结晶ctfs。

17.所述步骤(3)中,所述采用洗涤溶剂为氨水溶液、无水乙醇、n,n

‑

二甲基甲酰胺(dmf)、丙酮、四氢呋喃中的一种或几种。

18.具体实施中可进一步再进行(4),将上述(3)得到的块体结晶ctfs进行物理剥离得到超薄纳米片。

19.所述步骤(4)中,所述的物理剥离法为超声剥离或球磨剥离。

20.本发明所述共价三嗪框架用于光催化制氢。

21.本发明采用强极性、高催化活性的cf3so3h作为催化剂,该催化剂既可以有效的吸收微波能量,并迅速的转移给单体,同时可以高效催化单体三聚环化反应,得到结晶的框架材料。由于所制备的ctfs具有高结晶性,丰富的氮含量,可剥离成超薄二维纳米片的特性,该材料在光催化制氢领域展现出极大的应用前景。

22.本发明的有益效果:

23.本发明目的在于提供一种快速、宏量制备高结晶共价三嗪框架的技术。本发明实施工艺简单,所制备的高结晶样品具有较高的比表面积和半导体特性,可用于光解水产氢。

24.本发明通过家用微波炉辅助加热的方法快速制备高结晶ctfs。高催化活性和强极性的cf3so3h可以迅速吸收微波能量,并将之传递给氰基单体,引发单体的快速高效聚合。由于该过程在较高的能量状态下进行,客服了形核和结晶能垒,快速得到结晶产物。

25.本发明特点:(1)高效、便捷;(2)普适性(单体可拓展);(3)可宏量制备;(4)剥离后的超薄纳米片具有优异的光催化制氢性能。

附图说明

26.图1表示实施例中快速制备得到的高结晶ctfs的分子结构和粉末xrd数据,图1中,(a)、(b)、(c)为通过快速合成的方法制得的三种不同结构的ctfs;(d)、(e)、(f)三种ctfs对应的粉末xrd数据和模拟的堆积方式数据;

27.图2表示实施例中氮气吸附

‑

脱附等温线和孔径分布图,图2中,(a)三种不同结构ctfs的氮气吸附

‑

脱附等温线;(b)孔径分布图;

28.图3表示剥离的超薄纳米片数据结果示意图,图3中,(a)超薄ctf

‑

dcb纳米片的tem图;(b)ctf

‑

dcb纳米片的afm图和高度图;

29.图4表示光催化制氢性能数据结果示意图,具体为块体ctf

‑

dcb和ctf

‑

dcb纳米片光催化性能对比图。(a)块体ctf

‑

dcb和剥离的纳米片光催化产氢性能图;(b)块体ctf

‑

dcb和剥离的纳米片平均每小时光催化产氢速率图以及对应的光催化剂的分散液。

30.图5表示有序聚合支撑数据结果示意图,图5中,(a)不同反应时间粉末xrd数据;(b)不同反应时间ftir数据;

31.图6宏量制备ctfs示意图,图6中,(a)大规模制备的ctf

‑

dcb的光学照片;(b)大规模制备的ctf

‑

dcb重量图;(c)大规模制备的ctf

‑

dcb粉末xrd图;(d)大规模制备的ctf

‑

dcb氮气吸附

‑

脱附等温线和孔径分布图。

具体实施方式

32.以下结合附图和下述实施方式进一步说明本发明,应理解,附图说明以及下述实施方式仅用于说明本发明,而非限制本发明。

33.本发明的实施例如下:

34.实施例1

35.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.05ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为220w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃依次洗涤,120℃真空干燥后可得到结晶产物。将之进一步球磨2h,可得到ctf纳米片,用于光催化水解制氢。

36.实施例2

37.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为220w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。将之进一步球磨2h,可得到ctf纳米片,用于光催化水解制氢。

38.实施例3

39.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.2ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为220w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。将之进一步球磨2h,可得到ctf纳米片,用于光催化水解制氢。

40.实施例4

41.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为220w,反应20min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。将之进一步球磨2h,可得到ctf纳米片,用于光催化水解制氢。

42.实施例5

43.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为220w,反应30min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。将之进一步球磨2h,可得到ctf纳米片,用于光催化水解制氢。

44.实施例6

45.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为440w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。将之进一步球磨2h,可得到ctf纳米片,用于光催化水解制氢。

46.实施例7

47.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为550w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。将之进一步球磨2h,可得到ctf纳米片,用于光催化水解制氢。

48.实施例8

49.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为800w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。ctf

‑

dcb的分子结构如图1(b)所示,为三嗪单元连接的二维平面分子结构,所制备ctf

‑

dcb具有高结晶性,如图1(e)所示,且与模拟的aa堆叠模型匹配较好。其氮气吸附

‑

脱附等温线展示出微孔吸附的特点,如图2(a)所示。孔径分布数据集中在1.1纳米,如图2(b)所示,表明所制备的材料具有精细的孔分布结构特性。另外,所制备的块体ctf

‑

dcb可通过球磨剥离,得到二维超薄ctf

‑

dcb纳米片,如图3(a)(b),厚度分布范围为2

‑

3nm。与块体ctf

‑

dcb相比,ctf

‑

dcb纳米片表现出优异的光催化产氢性能,如图4(a)(b)。性能的提升主要源于纳米片可更好的分散于水中,与反应介质充分接触,同时,二维纳米片结构可暴露更多的活性位点,促进催化过程的进行。

50.实施例9

51.将单体对苯二腈(dcb)(200mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为800w,反应不同的时间(10s

‑

20min),不同反应时间的产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后均可得到结晶产物,如图5(a)所示,在反应初期,10s和30s时,便可观察到有序结构的出现,随着反应时间的延长,结晶性逐渐提升,遵循有序聚合的机制,而不同于大多数cofs所遵循的可逆修复机制。另外,ft

‑

ir数据,图5(b)表明,随反应时间的延长,氰基含量逐渐减少,单体减少,三聚环化反应快速发生,支撑有序聚合的假设。

52.实施例10

53.将单体1,3,5

‑

三氰基苯(tcb)(80mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为800w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。ctf

‑

tcb的分子结构如图1(a)所示,为三嗪单元连接的二维平面分子结构,所制备ctf

‑

tcb具有较好的结晶性,如图1(d)所示,且与模拟的aa堆叠模型匹配较好。其氮气吸附

‑

脱附等温线展示出微孔吸附的特点,如图2(a)所示。孔径分布数据集中在0.67纳米,如图2(b)所示,表明所制备的材料具有精细的孔分布结构特性。

54.实施例11

55.将单体4,4

‑

联苯二腈(dcbp)(100mg)和催化剂cf3so3h(0.1ml)加入10ml石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为800w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。ctf

‑

dcbp的分子结构如图1(c)所示,为三嗪单元连接的二维平面分子结构,所制备ctf

‑

dcbp具有高结晶性,如图1(f)所示,且与模拟的aa堆叠模型匹配较好。其氮气吸附

‑

脱附等温线展示出微孔吸附的特点,如图2(a)所示。孔径分布数据集中在2.0纳米,如图2(b)所示,表明所制备的材料具有精细的孔分布结构特性。

56.实施例12

57.将单体对苯二腈(dcb)(128g)和催化剂cf3so3h(100ml)加入1l石英耐热管中,随后在液氮中冷却10min后,熔融密封。将密封管恢复室温后转入家用微波炉中,控制反应功率为800w,反应10min。反应产物经氨水,无水乙醇,丙酮和四氢呋喃等依次洗涤,120℃真空干燥后可得到结晶产物。大规模制备的ctf

‑

dcb的样品如图6(a)(b)所示,大规模制备的样品具备较好的结晶性,如图6(c)所示,氮气吸附

‑

脱附等温线和孔径分布表明,大规模制备的样品具备明确的精确的孔结构分布。

58.总结,本发明可快速制备(<20min)高结晶兼具高比表面积的半导体ctfs,其制备速度远超已有研究,首次实现半导体ctfs的百克量级制备。所制得的半导体ctfs经过简单的剥离,具备优异的光催化制氢性能,在光催化应用领域具有极大地应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1