弹性形状记忆泡沫材料及其制备方法

1.本发明涉及形状记忆高分子材料技术领域,特别是涉及弹性形状记忆泡沫材料及其制备方法。

背景技术:

2.形状记忆高分子材料具有起记忆原始形状的固定相与保持临时形状的可逆相,对于聚酰胺类弹性体材料,其本身具有较好的回弹性,且分子链内具有硬段与软段交替相联的嵌段结构,其中,硬段的结晶结构可作为固定相,而软段在较低温度下的结晶熔融转变可作为可逆相,是制备形状记忆材料的理想基体。但是,传统技术中得到的聚酰胺弹性体形状记忆材料的固定率却较差,难以满足使用要求。

技术实现要素:

3.基于此,有必要针对上述问题,提供一种弹性形状记忆泡沫材料及其制备方法,所述制备方法得到的弹性形状记忆泡沫材料的形状记忆性能优异。

4.一种弹性形状记忆泡沫材料的制备方法,包括如下步骤:

5.提供弹性形状记忆材料,所述弹性形状记忆材料包括聚酰胺弹性体和与所述聚酰胺弹性体不相容的外加可逆相,所述聚酰胺弹性体与所述外加可逆相的质量比为20:1-3:2;

6.将所述弹性形状记忆材料热压成弹性形状记忆片材;以及

7.将所述弹性形状记忆片材依次进行饱和和发泡,得到弹性形状记忆泡沫材料,其中,所述发泡的温度为t1,所述外加可逆相的熔点为t2,t

1-t2的绝对值为x1,x1≥15℃,所述弹性形状记忆泡沫材料的固定相包括所述聚酰胺弹性体的硬段,可逆相包括所述聚酰胺弹性体的软段和所述外加可逆相。

8.在其中一个实施例中,所述聚酰胺弹性体包括聚酰胺-聚醚弹性体、聚酰胺-聚酯弹性体、聚酰胺-聚醚-聚酯弹性体中的至少一种。

9.在其中一个实施例中,所述外加可逆相包括聚己内酯、聚乳酸中的至少一种。

10.在其中一个实施例中,将所述弹性形状记忆材料热压成弹性形状记忆片材的步骤中,热压的温度为170℃-250℃,压力为2mpa-15mpa。

11.在其中一个实施例中,所述饱和的温度为10℃-40℃,时间为6h-72h,压力为2mpa-10mpa。

12.在其中一个实施例中,所述发泡的温度为80℃-140℃,时间为5s-60s。

13.在其中一个实施例中,所述弹性形状记忆材料的制备方法包括如下步骤:将所述聚酰胺弹性体与所述外加可逆相进行加热混合得到混合溶液,再将所述混合溶液与沉析剂混合进行沉析,得到弹性形状记忆材料。

14.在其中一个实施例中,所述加热混合的温度为80℃-150℃,时间为0.5h-5h。

15.在其中一个实施例中,所述沉析剂包括甲醇、乙醇、去离子水中的至少一种。

16.上述弹性形状记忆泡沫材料的制备方法中,采用聚酰胺弹性体作为基体,在聚酰胺弹性体中引入特定比例且与聚酰胺弹性体不相容的外加可逆相,然后进行发泡,并控制发泡的温度使得聚酰胺弹性体发泡而外加可逆相不发泡,从而,得到的弹性形状记忆泡沫材料中具有聚酰胺弹性体的软段和外加可逆相两个可逆相,进而可以改善弹性形状记忆泡沫材料的固定率,同时,通过发泡能够提高聚酰胺弹性体的结晶度,从而能够提高其物理交联程度,并引入泡孔改善弹性形状记忆泡沫材料的回复率,因此,得到弹性形状记忆泡沫材料的固定率和回复率均较高,具有优异的形状记忆性能。

17.本发明还提供一种弹性形状记忆泡沫材料,所述弹性形状记忆泡沫材料由上述的制备方法得到。

18.本发明弹性形状记忆泡沫材料包括聚酰胺弹性体和特定比例且与聚酰胺弹性体不相容的外加可逆相,该外加可逆相能够和聚酰胺弹性体的软段共同作为弹性形状记忆泡沫材料的可逆相,再结合泡孔的作用,进而能够改善弹性形状记忆泡沫材料固定率和回复率,使弹性形状记忆泡沫材料具备优异的形状记忆性能。

附图说明

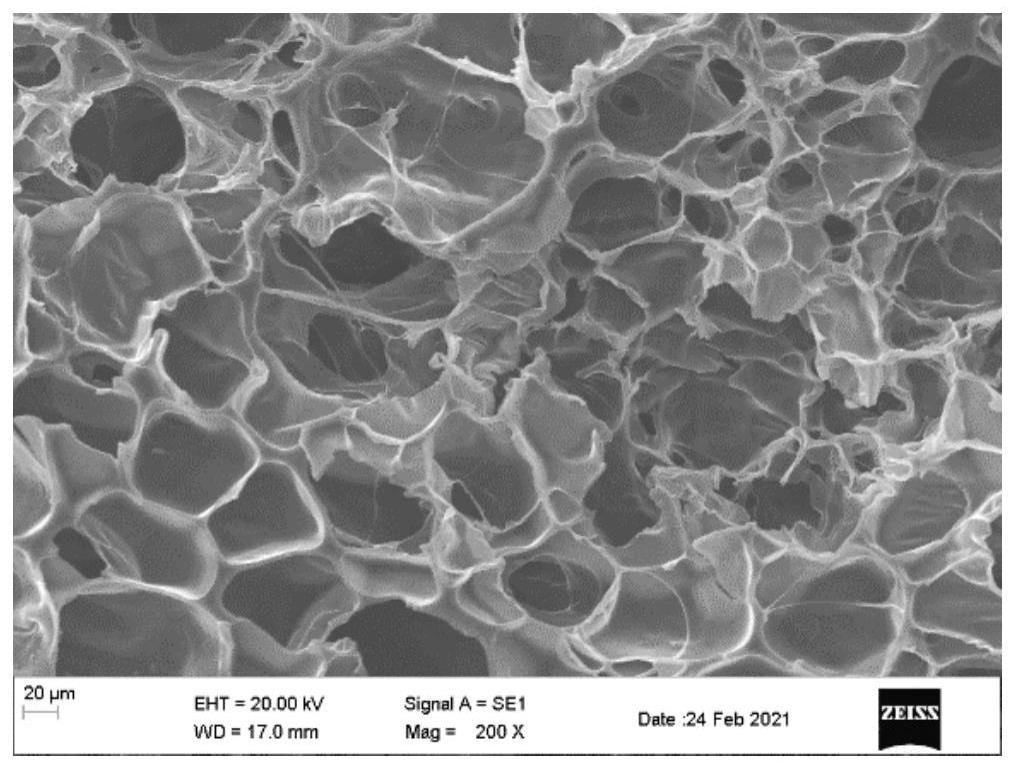

19.图1为本发明实施例1制备的弹性形状记忆泡沫材料的扫描电镜图;

20.图2为本发明实施例5制备的弹性形状记忆泡沫材料的扫描电镜图;

21.图3为对比例1制备的弹性形状记忆泡沫材料的扫描电镜图。

具体实施方式

22.以下将对本发明提供的弹性形状记忆泡沫材料及其制备方法作进一步说明。

23.申请人经过长期而深入的研究发现,聚酰胺弹性体形状记忆材料固定率较差的原因主要在于:聚酰胺弹性体的软段包括聚醚、聚酯等,这些软段的玻璃化转变温度在-50℃左右,低于所选择的固定温度,因此软段链段仍具有活动性。所以,为了提高聚酰胺弹性体形状记忆材料的固定率,本发明引入不易变形且与聚酰胺弹性体不相容的外加可逆相作为新的可逆相,如,聚乳酸、聚已内酯等,但是,发现这类外加可逆相的引入存在降低聚酰胺弹性体形状记忆材料的回复率的可能性。

24.为此,本发明还对聚酰胺弹性体形状记忆材料进行发泡,提供一种弹性形状记忆泡沫材料,其具体制备方法包括:

25.s1,提供弹性形状记忆材料,所述弹性形状记忆材料包括聚酰胺弹性体和与所述聚酰胺弹性体不相容的外加可逆相,所述聚酰胺弹性体与所述外加可逆相的质量比为20:1-3:2;

26.s2,将所述弹性形状记忆材料热压成弹性形状记忆片材;

27.s3,将所述弹性形状记忆片材依次进行饱和和发泡,得到弹性形状记忆泡沫材料,其中,所述发泡的温度为t1,所述外加可逆相的熔点为t2,t

1-t2的绝对值为x1,x1≥15℃,所述弹性形状记忆泡沫材料的固定相包括所述聚酰胺弹性体的硬段,可逆相包括所述聚酰胺弹性体的软段和所述外加可逆相。

28.从而,本发明通过采用聚酰胺弹性体作为基体,在聚酰胺弹性体中引入特定比例且与聚酰胺弹性体不相容的外加可逆相,然后进行发泡,并控制发泡的温度使得聚酰胺弹

性体发泡而外加可逆相不发泡,使得到的弹性形状记忆泡沫材料中具有聚酰胺弹性体的软段和外加可逆相两个可逆相,进而可以改善弹性形状记忆泡沫材料的固定率。

29.同时,通过发泡能够提高聚酰胺弹性体的结晶度,从而能够提高其物理交联程度,并且引入的泡孔可以使硬段晶区分散且尺寸变小,降低应力诱导结晶与晶区破碎的程度,从而能够改善弹性形状记忆泡沫材料的回复率,因此,得到弹性形状记忆泡沫材料的固定率和回复率均较高,具有优异的形状记忆性能。

30.具体的,步骤s1中,所述聚酰胺弹性体包括聚酰胺-聚醚弹性体、聚酰胺-聚酯弹性体、聚酰胺-聚醚-聚酯弹性体中的至少一种,为了使聚酰胺弹性体具有良好的回弹性,所述聚酰胺弹性体的邵氏硬度选自20d-60d。

31.所述外加可逆相包括聚己内酯、聚乳酸中的至少一种,其中,当所述外加可逆相为聚己内酯时,所述聚酰胺弹性体与聚己内酯的质量比优选为20:1-4:1,当所述外加可逆相为聚乳酸时,所述聚酰胺弹性体与聚乳酸的质量比优选为10:1-5:1。

32.将聚酰胺弹性体与外加可逆相制成弹性形状记忆材料的方法有很多,为了使弹性形状记忆材料中聚酰胺弹性体与外加可逆相充分混合均匀,所述弹性形状记忆材料可以采用混合沉析的方法制得,具体制备方法包括如下步骤:将聚酰胺弹性体和与聚酰胺弹性体不相容的外加可逆相进行加热混合得到混合溶液,再将混合溶液引流到沉析剂中进行沉析,得到弹性形状记忆材料。

33.其中,所述加热混合的温度为80℃-150℃,时间为0.5h-5h,加热混合时进行搅拌处理,搅拌速度为300rpm-800rpm。所述沉析剂包括甲醇、乙醇、去离子水中的至少一种,为了使混合溶液与沉析剂充分接触,所述沉析在搅拌下进行,且搅拌速度为600rpm-1500rpm,优选为1000rpm-1200rpm。

34.步骤s2中,热压的温度为170℃-250℃,压力为2mpa-15mpa,得到的弹性形状记忆片材进一步进行饱和和发泡。

35.步骤s3中,所述饱和在发泡气体的气氛氛围下进行,所述发泡气体包括二氧化碳、氮气、甲烷、空气、丁烷、戊烷中的至少一种,所述饱和的温度为10℃-40℃,压力为2mpa-10mpa,时间为6h-72h。饱和完成后,进行卸压,得到饱和后的弹性形状记忆片材,其中所述卸压的速度≥1mpa/s。

36.得到饱和后的弹性形状记忆片材后,将其浸入发泡介质中进行升温发泡,得到弹性形状记忆泡沫材料。

37.具体的,由于聚酰胺弹性体的熔点在140℃左右,聚己内酯的熔点在52℃左右,聚乳酸的熔点在167℃左右,为了使聚酰胺弹性体发泡而外加可逆相不发泡,所述发泡的温度优选为80℃-140℃,所述发泡的时间为5s-60s,所述发泡介质包括甘油、硅油中的至少一种,在该温度范围内聚己内酯熔体强度过低,无法支撑泡孔生长,而聚乳酸为结晶状态,均不会发泡。

38.为了使聚酰胺弹性体发泡而外加可逆相不发泡,进一步控制所述发泡的温度与所述外加可逆相的熔点的差值的绝对值x1≥25℃,更优选≥30℃。

39.因此,本发明还提供一种由上述制备方法得到的弹性形状记忆泡沫材料。所述弹性形状记忆泡沫材料中,外加可逆相能够和聚酰胺弹性体的软段共同作为弹性形状记忆泡沫材料的可逆相,再结合泡孔的作用,进而能够改善弹性形状记忆泡沫材料固定率和回复

率,因此,所述弹性形状记忆泡沫材料具备优异的形状记忆性能。

40.本发明的弹性形状记忆泡沫材料在变形与回复的过程中,固定相保持稳定,而可逆相的玻璃转化温度或熔点需低于变形温度(td)和回复温度(tr)。根据不同外加可逆相的玻璃化转变温度或熔点而设置不同的td和tr,因此在变形与回复过程中外加可逆相的状态不同,这进而影响弹性形状记忆泡沫材料发泡时的膨胀倍率,从而影响弹性形状记忆泡沫材料的形状记忆性能。

41.具体的,当外加可逆相为聚己内酯时,td与tr均大于聚己内酯的熔点(52℃),在变形与回复过程中,聚己内酯融附着在泡壁表面。当所述聚酰胺弹性体与聚己内酯的质量比为20:1-4:1时,聚己内酯在发泡时增加了新的异相成核位点,使膨胀倍率增大,冷却后由于聚己内酯的强度较大,可以起到增强泡壁的作用,因此添加聚己内酯后,弹性形状记忆泡沫材料的固定率和回复率都能有所提高。

42.当外加可逆相为聚乳酸时,td与tr均小于聚乳酸的熔点(167℃),在变形与回复过程中,聚乳酸一直处于结晶状态,大部分聚乳酸会与泡壁剥离,少部分聚乳酸被包裹在泡壁内。当所述聚酰胺弹性体与聚乳酸的质量比为20:1-5:1时,添加的聚乳酸在发泡时增加了新的异相成核位点,使膨胀倍率增大,冷却后由于聚乳酸的强度较大,可以起到增强泡壁的作用,并且由于大部分的聚乳酸与泡壁剥离,使弹性形状记忆泡沫材料的回复率升高,同时,包裹在泡壁内的聚乳酸可以提高弹性形状记忆泡沫材料的固定率,因此弹性形状记忆泡沫材料的固定率和回复率都能有所提高。

43.以下,将通过以下具体实施例对所述弹性形状记忆泡沫材料及其制备方法做进一步的说明。

44.实施例中,扫描电镜图以及泡孔尺寸采用evo18扫描电子显微镜表征,加速电压为20kv。

45.实施例中,膨胀倍率采用gh-300a泡沫密度仪表征。

46.实施例中,形状记忆性能采用dmaq-800动态力学测试仪表征。

47.实施例1:

48.称取10g的邵氏硬度35d的聚酰胺-聚醚弹性体与1.1g的聚己内酯放入100ml的n,n-二甲基甲酰胺中,温度设定为110℃,搅拌速度500rpm,在圆底烧瓶中进行冷凝回流,加热搅拌2h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以1000rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为45℃,时间为7天,得到弹性形状记忆材料。

49.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力10mpa,等温5min后淬火,得到弹性形状记忆片材。

50.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为4mpa,饱和时间12h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为100℃,发泡时间10s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

51.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为60℃,固定温度设定为-10℃。

52.该实施例制得的弹性形状记忆泡沫材料的具体表面形貌参照如图1所示的扫描电镜图,该弹性形状记忆泡沫材料的泡孔表面较为模糊,这是因为加入的聚己内酯在发泡时

完全熔融无法发泡,因此粘附在聚酰胺弹性体泡壁上。

53.实施例2:

54.称取10g的邵氏硬度35d的聚酰胺-聚醚弹性体,与2.2g的聚己内酯放入150ml的n,n-二甲基乙酰胺中,温度设定为120℃,搅拌速度600rpm,在圆底烧瓶中进行冷凝回流,加热搅拌1h进行溶解得到混合溶液,将混合溶剂引流入1l的去离子水中,以800rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,干燥温度设定为45℃,时间为7天,得到弹性形状记忆材料。

55.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为190℃,压力6mpa,等温5min后淬火,得到弹性形状记忆片材。

56.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为3.5mpa,饱和时间15h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为110℃,发泡时间8s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

57.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为60℃,固定温度设定为-10℃。

58.实施例3:

59.称取10g的邵氏硬度35d的聚酰胺-聚醚弹性体,与3.3g的聚己内酯放入120ml的二甲基亚砜中,温度设定为100℃,搅拌速度700rpm,在圆底烧瓶中进行冷凝回流,加热搅拌3h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以700rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为45℃,时间为7天,得到弹性形状记忆材料。

60.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力8mpa,等温5min后淬火,得到弹性形状记忆片材。

61.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为3mpa,饱和时间24h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为90℃,发泡时间15s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

62.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为60℃,固定温度设定为-10℃。

63.实施例4:

64.称取10g的邵氏硬度55d的聚酰胺-聚醚弹性体,与1.0g的聚己内酯放入120ml的二甲基亚砜中,温度设定为100℃,搅拌速度700rpm,在圆底烧瓶中进行冷凝回流,加热搅拌3h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以700rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为45℃,时间为7天,得到弹性形状记忆材料。

65.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力8mpa,等温5min后淬火,得到弹性形状记忆片材。

66.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为3mpa,饱和时间24h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为90℃,发泡时间15s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

67.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度

设定为60℃,固定温度设定为-10℃。

68.实施例5:

69.称取约10g的邵氏硬度35d的聚酰胺-聚醚弹性体,与1g的聚乳酸放入100ml的n,n-二甲基甲酰胺中,温度设定为130℃,搅拌速度500rpm,在圆底烧瓶中进行冷凝回流,加热搅拌2h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以1000rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为50℃,时间为7天,得到弹性形状记忆材料。

70.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力10mpa,等温5min后淬火,得到弹性形状记忆片材。

71.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为4mpa,饱和时间12h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为100℃,发泡时间10s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

72.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为100℃,固定温度设定为-10℃。

73.该实施例制得的弹性形状记忆泡沫材料的具体表面形貌参照如图2所示的扫描电镜图,该弹性形状记忆泡沫材料的泡孔表面清晰,泡孔内有微球结构,这是因为加入的聚乳酸在发泡时为结晶状态,与泡孔表面剥离保留球状相区结构。

74.实施例6:

75.称取10g的邵氏硬度35d的聚酰胺-聚醚弹性体,与2.2g的聚乳酸放入150ml的二甲基亚砜中,温度设定为120℃,搅拌速度600rpm,在圆底烧瓶中进行冷凝回流,加热搅拌1h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以800rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为55℃,干燥时间为7天,得到弹性形状记忆材料。

76.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为190℃,压力6mpa,等温5min后淬火,得到弹性形状记忆片材,得到的弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为3.5mpa,饱和时间15h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为110℃,发泡时间8s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

77.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为100℃,固定温度设定为-10℃。

78.实施例7:

79.称取10g的邵氏硬度35d的聚酰胺-聚醚弹性体,与3.3g的聚乳酸放入150ml的二甲基亚砜中,温度设定为120℃,搅拌速度600rpm,在圆底烧瓶中进行冷凝回流,加热搅拌1h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以800rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为55℃,时间为7天,得到弹性形状记忆材料。

80.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为190℃,压力6mpa,等温5min后淬火,得到弹性形状记忆片材。

81.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为

3.5mpa,饱和时间15h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为110℃,发泡时间8s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

82.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为100℃,固定温度设定为-10℃。

83.实施例8:

84.称取10g的邵氏硬度55d的聚酰胺-聚醚弹性体,与2.2g的聚己内酯放入120ml的n,n-二甲基乙酰胺中,温度设定为90℃,搅拌速度700rpm,在圆底烧瓶中进行冷凝回流,加热搅拌3h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以700rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为55℃,时间为7天,得到弹性形状记忆材料。

85.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力8mpa,等温5min后淬火,得到弹性形状记忆片材。

86.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为3mpa,饱和时间24h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为90℃,发泡时间15s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

87.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为60℃,固定温度设定为-10℃。

88.实施例9:

89.称取10g的邵氏硬度60d的聚酰胺-聚醚-聚酯弹性体,与1g的聚乳酸放入200ml的n,n-二甲基甲酰胺中,温度设定为90℃,搅拌速度900rpm,在圆底烧瓶中进行冷凝回流,加热搅拌3h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以800rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为70℃,时间为7天,得到弹性形状记忆材料。

90.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力8mpa,等温5min后淬火,得到弹性形状记忆片材。

91.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为3mpa,饱和时间24h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为90℃,发泡时间15s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

92.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为100℃,固定温度设定为-10℃。

93.对比例1:

94.称取10g的邵氏硬度35d的聚酰胺-聚醚弹性体放入100ml的n,n-二甲基甲酰胺中,温度设定为110℃,搅拌速度500rpm,在圆底烧瓶中进行冷凝回流,加热搅拌2h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以1000rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为45℃,时间为7天,得到弹性形状记忆材料。

95.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力10mpa,等温5min后淬火,得到弹性形状记忆片材。

96.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为

4mpa,饱和时间12h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为100℃,发泡时间10s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

97.该对比例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为100℃,固定温度设定为-10℃。

98.该对比例制得的弹性形状记忆泡沫材料的具体表面形貌参照如图3所示的扫描电镜图,该弹性形状记忆泡沫材料的泡孔表面清晰,这是因为未加入与聚酰胺弹性体不相容的外加可逆相。

99.对比例2:

100.称取5g的邵氏硬度35d的聚酰胺-聚醚弹性体与5g的聚己内酯放入100ml的n,n-二甲基甲酰胺中,温度设定为110℃,搅拌速度500rpm,在圆底烧瓶中进行冷凝回流,加热搅拌2h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以1000rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为45℃,时间为7天,得到弹性形状记忆材料。

101.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力10mpa,等温5min后淬火,得到弹性形状记忆片材。

102.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为4mpa,饱和时间12h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为100℃,发泡时间10s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

103.该对比例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为100℃,固定温度设定为-10℃。

104.对比例3:

105.称取约5g的邵氏硬度35d的聚酰胺-聚醚弹性体,与5g的聚乳酸放入100ml的n,n-二甲基甲酰胺中,温度设定为130℃,搅拌速度500rpm,在圆底烧瓶中进行冷凝回流,加热搅拌2h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以1000rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为50℃,时间为7天,得到弹性形状记忆材料。

106.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180℃,压力10mpa,等温5min后淬火,得到弹性形状记忆片材。

107.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为4mpa,饱和时间12h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为100℃,发泡时间10s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

108.该实施例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为100℃,固定温度设定为-10℃。

109.对比例4:

110.称取10g的邵氏硬度55d的聚酰胺-聚醚弹性体放入120ml的n,n-二甲基乙酰胺中,温度设定为90℃,搅拌速度700rpm,在圆底烧瓶中进行冷凝回流,加热搅拌3h进行溶解,得到混合溶液,将混合溶剂引流入1l的去离子水中,以700rpm的速率剧烈搅拌,过滤出沉析物后清洗并进行真空干燥,真空干燥的温度设定为55℃,时间为7天,得到弹性形状记忆材料。

111.将弹性形状记忆材料放入模具中,将模具放入模压机中,模压机温度设定为180

℃,压力8mpa,等温5min后淬火,得到弹性形状记忆片材。

112.将弹性形状记忆片材放入高压釜内,通入二氧化碳进行饱和,气体压力设定为3mpa,饱和时间24h,卸压速率为1mpa/s,饱和完成后将样品迅速转移入甘油中,甘油温度设定为90℃,发泡时间15s,发泡完成后放入冰水浴中冷却,得到弹性形状记忆泡沫材料。

113.该对比例制得的弹性形状记忆泡沫材料在进行形状记忆测试时,变形与回复温度设定为100℃,固定温度设定为-10℃。

114.将各实施例以及对比例的弹性形状记忆泡沫材料进行泡孔尺寸、膨胀倍率和形状记忆性能表征,结果见表1。

115.表1

[0116] 平均孔径(μm)膨胀倍率固定率(%)回复率(%)实施例1854.86192实施例2803.972100实施例3942.78367实施例4654.48485实施例5904.772100实施例6844.17697实施例71072.88078实施例8703.48982实施例9673.77981对比例11103.54390对比例2\1.19259对比例3\1.18867对比例41503.16679

[0117]

由表1可知,相较于对比例1,实施例1、2、5和6得到的弹性形状记忆泡沫材料膨胀倍率更大,且形状记忆固定率与回复率都有所提高。这是因为新的可逆相参与了形状记忆过程,提高了固定率,并且特定比例的外加可逆相聚己内酯或聚乳酸在发泡时起到异相成核作用,降低了泡孔尺寸并提高了膨胀倍率,因此回复率也得到了提高,由对比例4、实施例4和实施例8也可得出该结论。

[0118]

相较于实施例1和实施例2,实施例3进一步增加聚己内酯的添加量,固定率虽然有所上升,但回复率却有所下降,进一步的,由对比例2可知,当聚己内酯的添加量达到50%时,固定率虽然进一步上升,但回复率却明显降低。同样的,相较实施例5和实施例6,实施例7进一步增大聚乳酸的添加量,固定率虽然有所上升,但回复率也会有所下降,进一步的,由对比例3可知,当聚乳酸的添加量达到50%时,固定率虽然进一步上升,但回复率却明显降低。这是因为过多的聚己内酯和聚乳酸均会降低膨胀倍率。因此,只有在特定比例的可逆相添加量下,本发明制备方法得到的弹性形状记忆泡沫材料才具有优异的形状记忆性能。

[0119]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0120]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并

不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1