一种四氢呋喃类化合物制备丁二醇酯类化合物的方法

1.本发明属于循环经济领域,具体涉及一种四氢呋喃类化合物制备丁二醇酯 类化合物的方法。

背景技术:

2.通用塑料的大量使用在给人类的生产生活带来极大便利的同时,也造成了 严重的危害:一方面,通用塑料的制造对石油资源的高度依赖造成了石油资源 的日益短缺;另一方面,其制造过程产生大量废气,导致空气中二氧化碳等温 室气体的含量剧增,进而引发了温室效应;更为严重的是,通用塑料的废弃物 在自然界的长期残留对人类赖以生存的自然环境造成了严重的污染。如今人们 的环境保护意识越来越高,世界各国逐渐认识到环保材料应用的重要性,并对 环保材料的研究和开发加大投入。可生物降解塑料应运而生。可生物降解塑料 是指各项性能在储存期内满足使用要求,而使用后可在自然环境条件下降解成 对环境无害物质的一类塑料,是当前公认的解决塑料造成环境问题的一种有效 手段。作为通用塑料的部分替代和有益补充,生物降解塑料,是缓解石油资源 短缺,减少温室气体排放和解决塑料废弃物污染可行的有效途径,是塑料工业 未来发展的重要方向之一。

3.根据原料来源可将其分为两类,一类叫生物基可降解塑料,另一类叫石化 基可降解塑料。以生物资源为原料的塑料称为生物基塑料,而以石油资源为原 料的塑料叫作石油基塑料。生物基可降解塑料有聚乳酸(pla)、聚羟基脂肪酸酯 类聚合物(phas)、全淀粉基、纤维素等;石油基聚酯类生物可降解塑料包括脂 肪族聚酯,如降解塑料聚丁二酸丁二酯/聚丁二酸-己二酸丁二醇酯(pbs/pbsa) 等;脂肪族-芳香族聚酯共聚物,如己二酸丁二醇酯和苯二甲酸丁二醇酯的共聚 物(pbat)。

4.其中pbat——聚己二酸丁二醇酯-对苯二甲酸丁二醇酯,主要以1,4-丁 二醇(bdo)、己二酸(aa)、对苯二甲酸(pta)为原料,通过直接酯化或 酯交换法合成生产。因其100%可生物降解,具有断裂伸长率高、柔韧性、易于 规模化生产等优点,是目前最有前途、最受欢迎的石油基可降解共聚酯,广泛 应用于包装材料(垃圾袋、食品容器、薄膜包装)、卫生用品(尿布背巾、棉签)、 生物医学领域、工业堆肥等。截至2020年底,我国pbat产能为26万吨/年, 占我国可降解塑料总产能的46%,是最主要的石油基可降解塑料。近期pbat 呈井喷式过热发展,截至2021年2月,据不完全统计,我国pbat未来五年新 建及拟建产能已超过600万吨/年。

5.pbs是以丁二酸和1,4-丁二醇为原料制备的一种可生物降解脂肪族聚酯材 料,其熔点为114℃,玻璃化转变温度为-32℃,具有良好的力学性能、加工性 能和热稳定性,负荷变形温度超过100℃。目前,制备高相对分子质量pbs的 技术已经达到工业化生产水平,其中杭州鑫富药业公司产能已达10kt/a。

6.目前pbs已被应用于塑料外壳包装、玩具填充物、食品包装、一次性餐具、 一次性医疗用品、生物医用高分子材料等领域,也可用作体内植入材料、农田 覆膜、大棚用膜和缓释肥料等。pbs优良的物化性质和热稳定性能使其在正常 储存和使用过程中非常稳定,并

且pbs的生物降解性良好,可以在堆肥等接触 微生物的条件下完全降解。pbs作为目前为数不多已实现产业化的聚酯类聚合 物,已成为最有发展前途的生物可降解高分子材料之一,其应用价值已经获得 了认可。

7.pbs的合成主要采用直接酯化法,通过开发高效的安全催化体系、调节丁 二酸和丁二醇的摩尔比、控制反应温度和提高真空度等,丰富pbs原料来源是 大力发展丁二酸丁二醇酯合成技术及产业化关键技术。

8.在合成可降解塑料的过程中不可避免的副产约10%四氢呋喃,数量较大。 而当前四氢呋喃作为溶液,其量已经达到饱和,使得其直接回收利用受限。所 以,一些科学工作者对其开环再利用进行了研究,但目前对四氢呋喃的开环研 究仍然停留在其开环自聚的阶段,而关于四氢呋喃与其他化合物直接开环反应 制备相应化合物的报道鲜少。四氢呋喃类化合物与四氢呋喃具有相似的结构, 均具有环醚的结构,目前对其开环再利用的报道也极少,所以其新用途亟待开 发。四氢呋喃类化合物来源于生物质,也可作为原料合成可降解塑料。探索四 氢呋喃类化合物的再利用及扩展可降解塑料原料来源已经迫在眉睫。合理的回 收再利用四氢呋喃类化合物,不仅可以节约资源同时还可以保护环境。

技术实现要素:

9.针对四氢呋喃类化合物开环困难,再利用途径少以及扩展可降解塑料原料 来源的问题,本发明提供了一种四氢呋喃类化合物制备丁二醇酯类化合物的方 法。

10.在催化剂作用下,四氢呋喃类化合物开环与二元酸发生酯化反应,生成丁 二醇酯类化合物。该产物不仅可以作为原料合成可降解塑料,而且也为四氢呋 喃类化合物的回收再利用提供了一种新途径。

11.为了达到上述目的,本发明采用了下列技术方案:

12.一种四氢呋喃类化合物制备丁二醇酯类化合物的方法,包括以下步骤:四 氢呋喃类化合物与二元酸混合在催化剂的作用下开环发生酯化反应,经粗分离 得到丁二醇酯类化合物。

13.进一步,所述的四氢呋喃类化合物为:四氢呋喃、甲基四氢呋喃、2,2

’‑

二甲 基四氢呋喃和2,5-二甲基四氢呋喃中的任意一种。这类化合物可以在相应催化剂 的作用下,与二元酸反应发生开环作用,生成相应的酯化物。

14.进一步,所述的二元酸为乙二酸、丙二酸、丁二酸、戊二酸、己二酸中的 任意一种。这类化合物可以在相应催化剂的作用下,与四氢呋喃类化合物发生 反应,生成相应的酯化物。

15.进一步,所述催化剂为b酸、l酸或者过渡金属酯化物,具体为:磷钨酸、 硅钨酸、磷钼酸、酸性离子交换树脂、氯化亚锡、辛酸亚锡、草酸锡、氯化锌、 钛酸四正丁酯中的任意一种。酸性催化剂与四氢呋喃类化合物中氧原子上的孤 电子对作用,使得四氢呋喃类化合物中碳氧键更易发生断裂,有助于开环酯化 反应的发生。过渡金属酯化物是合成可降解塑料时所使用的催化剂,其中过渡 金属的特殊性质,可与四氢呋喃结合,促使其开环,进一步与二酸反应,生成 相应酯化物。当再次用于可降解塑料合成时不需要分离催化剂。

16.进一步,所述四氢呋喃类化合物与二元酸的摩尔比为1:(0.2~5)。经试验, 两者的比例低于1:0.2时,四氢呋喃类化合物的转化率较低,随着二元酸量的增 加,四氢呋喃类

化合物的转化率逐渐提高,由于酯化反应存在平衡,所以,二 者比例大于1:5时,四氢呋喃的转化率不再提高。导致酸量过剩,造成不必要的 浪费。

17.进一步,所述催化剂用量为四氢呋喃类化合物的0.1%wt~30%wt。经试验, 催化剂的量低于0.1%wt时,酯化反应基本不发生,而当催化剂的量高于30%wt 时,四氢呋喃类化合物的转化率不再提高,导致催化剂过剩,造成不必要的浪 费。

18.进一步,所述酯化反应的反应温度为:150℃~220℃,反应时间为:0.5h~8 h。经试验,当反应温度低于150℃时,酯化反应基本不发生,而当温度高于220℃ 时,会有其他副反应发生。

19.进一步,所述分离方法为使用极性有机溶剂溶解过滤后旋蒸得到相应酯化 物。根据酯化物和原料的物化性质的不同,使用极性较大的溶剂,溶解过滤后 旋蒸除去极性溶剂,得到粗产物。

20.进一步,所述极性有机溶剂为氯仿、四氢呋喃、甲基四氢呋喃、2,2

’‑

二甲基 四氢呋喃和2,5-二甲基四氢呋喃中的任意一种。选择沸点较低的极性溶剂,便于 后续的分离。

21.进一步,所述旋蒸条件为45℃~100℃,0.5h~3h。经试验,根据极性溶 剂的沸点,选择合适的旋蒸温度和时间。

22.与现有技术相比本发明具有以下优点:

23.本发明提供了一种新的四氢呋喃类化合物的再利用的方法。本发明不仅丰 富了可降解塑料的原料来源,而且合理的回收了副产的四氢呋喃类化合物,具 有积极地促进作用。

附图说明

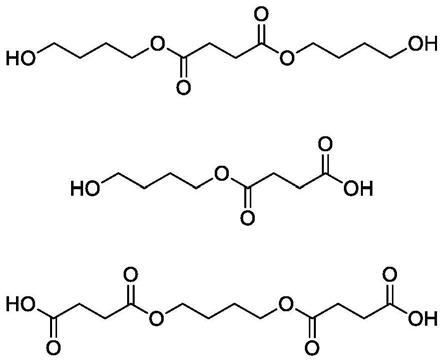

24.图1为四氢呋喃与丁二酸生成相应酯化物的结构图;

25.图2为磷钨酸催化下四氢呋喃与己二酸开环酯化经粗分离后所得酯化物的 核磁图谱。

具体实施方式

26.实施例1

27.称取四氢呋喃2.16g,己二酸0.876g,磷钨酸0.1g于反应釜中,150℃反应 5h。所得产物经四氢呋喃溶解过滤,50℃旋蒸1h,得到粗产物己二酸丁二醇酯 1.0g。

28.实施例2

29.称取四氢呋喃0.72g,戊二酸6.6g,酸性离子交换树脂0.21g于反应釜中, 180℃反应1h,所得产物经四氢呋喃溶解过滤,65℃旋蒸0.5h,得到粗产物戊二 酸丁二醇酯2.0g。

30.实施例3

31.称取四氢呋喃2.16g,丁二酸4.38g、磷钼酸0.5g于反应釜中,220℃反应 0.5h。所得产物经氯仿溶解过滤,45℃旋蒸2h,得到粗产物丁二酸丁二醇酯2.3g。

32.实施例4

33.称取甲基四氢呋喃2.58g,丙二酸0.624g,硅钨酸0.3g于反应釜中,180℃ 反应3h。所得产物经甲基四氢呋喃溶解过滤,98℃旋蒸2h,得到粗产物丙二酸 丁二醇酯衍生物1.6g。

34.实施例5

35.称取甲基四氢呋喃0.86g,乙二酸4.5g,氯化锌0.4g于反应釜中,180℃反 应3h。所得产物经甲基四氢呋喃溶解过滤,98℃旋蒸2h,得到粗产物乙二酸丁 二醇酯衍生物0.9g。

36.实施例6

37.称取甲基四氢呋喃1.0g,丁二酸4.5g,辛酸亚锡0.5g于反应釜中,190℃反 应2h。所得产物经甲基四氢呋喃溶解过滤,98℃旋蒸3h,得到粗产物丁二酸丁 二醇酯衍生物1.4g。

38.实施例7

39.称取2,2

’‑

二甲基四氢呋喃3g,乙二酸0.54g,草酸锡0.003g于反应釜中, 160℃反应5h。所得产物经2,2

’‑

二甲基四氢呋喃溶解过滤,100℃旋蒸2h,得 到粗产物乙二酸丁二醇酯衍生物1.3g。

40.实施例8

41.称取2,2

’‑

二甲基四氢呋喃1g,丙二酸5.2g,钛酸四正丁酯0.1g于反应釜 中,170℃反应3h。所得产物经2,2

’‑

二甲基四氢呋喃溶解过滤,100℃旋蒸2h, 得到粗产物丙二酸丁二醇酯衍生物1.6g。

42.实施例9

43.称取2,2

’‑

二甲基四氢呋喃2g,丁二酸5.9g,氯化亚锡0.6g于反应釜中, 190℃反应3h。所得产物经氯仿溶解过滤,55℃旋蒸1h,得到粗产物丁二酸丁 二醇酯衍生物3.0g。

44.实施例10

45.称取2,5-二甲基四氢呋喃2g,丁二酸5.9g,氯化亚锡0.6g于反应釜中,190℃ 反应3h。所得产物经氯仿溶解过滤,60℃旋蒸0.5h,得到粗产物丁二酸丁二醇 酯衍生物3.0g。

46.实施例11

47.称取2,5-二甲基四氢呋喃1g,丙二酸5.0g,辛酸亚锡0.1g于反应釜中,170℃ 反应3h。所得产物经2,5-二甲基四氢呋喃溶解过滤,100℃旋蒸2h,得到粗产物 丙二酸丁二醇酯衍生物1.4g。

48.实施例12

49.称取2,5-二甲基四氢呋喃3g,乙二酸0.54g,磷钨酸0.003g于反应釜中,160℃ 反应5h。所得产物经2,5-二甲基四氢呋喃溶解过滤,100℃旋蒸2h,得到粗产物 乙二酸丁二醇酯衍生物1.36g。

50.本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有 技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领 域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围, 对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确 定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的 发明创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1