一种双硬度鞋垫及其制备方法与流程

1.本发明属于鞋材加工技术领域,具体涉及一种双硬度鞋垫及其制备方法。

背景技术:

2.鞋垫是鞋子的重要组成部分,使用时放置于鞋子内部,介于人脚底与鞋底之间,避免人脚底与硬度较大的鞋底直接接触。作为鞋子中与人脚底直接接触的组成部分,鞋垫需要有一定的弹性和支撑力。目前常见的鞋垫的制备材料包括聚氨酯(pu)、热塑性聚氨酯弹性体橡胶(tpu)和乙烯

‑ꢀ

醋酸乙烯酯共聚物(ethylene vinyl acetate copolymer,eva)等。这些材料制成的鞋垫具有一定的弹性,但要么具有良好的支撑性能,但刚性较强、硬度大,如pu制成的鞋垫,具有良好的弹性和支撑力,但由于pu的密度较大,所制得的pu鞋垫的重量大、刚性较强;要么硬度小、回弹性能好,但支撑性能不足、耐用性下降,如tpu制成的鞋垫,虽然由于tpu密度较小,制得的鞋垫重量轻、弹性和回弹性好,但其硬度小、支撑能力不足。此外,硬度大的鞋垫,由于与人脚底皮肤的硬度差异较大,导致人们穿着配有这种鞋垫的鞋子,直接将脚底与鞋垫接触时容易感到脚底不适,鞋子穿着舒适感大大下降,而且穿着时间长后,脚容易疲劳受损。

3.现有技术中仍缺少一种能够兼顾穿着舒适性和耐用性的鞋垫。

4.中国专利申请cn108638415a公开了一种eva发泡三色三硬度鞋材生产工艺,通过将三种不同颜色和硬度的eva发泡材料通过eva注射发泡成型机同时一次射出制得了一种具有柔软、高弹性和高耐磨性等特性的三色三硬度鞋底。

技术实现要素:

5.本发明的目的在于提供一种双硬度鞋垫,该鞋垫可分为硬度不同的脚床层和底层,鞋垫与人脚底直接接触的脚床层硬度较低,与人脚底的硬度差异小,穿着舒适性好;而鞋垫的底层硬度较大,能够提供足够的支撑力,从而能够保持鞋垫的耐用性。本发明提供的双硬度鞋垫,在保持鞋垫整体耐用性和避震效果的同时,显著提升了配有该鞋垫的鞋子的穿着舒适性。

6.本发明的另一个目的在于提供上述双硬度鞋垫的制备方法。

7.本发明的又一目的在于提供一种配有上述鞋垫的鞋子。

8.根据本发明的一个方面,提供了一种双硬度鞋垫,鞋垫包括脚床层和底层,其制备材料包括脚床层制备材料、底层制备材料和脱模剂,其中,脚床层制备材料和底层制备材料的质量比为(40

‑

60):(40

‑

60)。

9.脚床层制备材料,按质量百分比计,包括以下原料:热塑性弹性体 35

‑

55%、乙烯

‑

醋酸乙烯酯共聚物25

‑

40%、中温发泡剂4

‑

10%、氧化锌1

‑

4%、填料2.5

‑

7%、架桥剂0.1

‑

0.5%、架桥助剂0.1

‑

0.5%、润滑剂0.1

‑

0.5%、抗氧化剂0.1

‑

0.5%、ib

‑

50 0.15

‑

0.6%、钛白粉0.5

‑

3%和色母粒0.3

‑

1.5%。

10.底层制备材料,按质量百分比计,包括以下原料:e182f 30

‑

45%、乙烯

‑

醋酸乙烯

酯共聚物30

‑

45%、中温发泡剂3

‑

10%、氧化锌2

‑

6%、填料 3

‑

10%、架桥剂0.2

‑

0.6%、润滑剂0.1

‑

0.5%、分散剂0.3

‑

1%、钛白粉1

‑

5%和色母粒0.4

‑

1.5%。

11.脱膜剂可选用市售的任意一种水性脱模剂,如可以为green 2000。脱模剂主要用于脱模,其用量需根据实际生产中使用的模具的尺寸、鞋垫的形状等确定,只要能使鞋垫胚料脱模且脱模后的鞋垫胚料表面平整光洁即可。

12.在一些实施方式中,热塑性弹性体可以选用4500n

‑

fm或4001

‑

45n。

13.本发明中,4500n

‑

fm和4001

‑

45n均为台橡股份有限公司的产品,为苯乙烯

‑

乙烯

‑

丁烯

‑

苯乙烯嵌段共聚物(styrene

‑

ethylene

‑

butylene

‑

styrene, sebs)与其他材料复配得到的复合材料,其中,4500n

‑

fm的主要成分为 sebs和石蜡油。e182f为中国台湾塑胶工业股份有限公司(formosa)生产的eva产品,va含量为18%,mi值为15,eva含量大于99%,含有非亚硝基防焦剂,可防止加工过程中过早固化使固化速度快,并提供高交联密度以进行完全固化。

14.本发明在选择脚床层制备材料和底层制备材料的过程中,通过不同聚合物的搭配使用以及各原料的合理配比,使得最终制得的鞋垫,脚床层和底层具有不同的硬度以及良好的物理性能,且脚床层与底层结合后不会轻易分层。本发明在不改变鞋垫整体耐用性的同时,通过降低鞋垫与人脚底直接接触的脚床层的硬度从而达到了提升舒适感的效果。此外,通过在脚床层和底层使用不同颜色的色母粒,还可制得脚床层和底层颜色不同的双色鞋垫,显著提高鞋垫的美观度。

15.在一些实施方式中,乙烯

‑

醋酸乙烯酯共聚物的va含量可以为21

‑

22%。

16.在一些实施方式中,中温发泡剂可以选自dx

‑

74mt、jtr/m50(偶氮二甲硫胺)、jtr/ts(改质偶氮二甲硫胺)、dx

‑

3mt中的至少一种。

17.在一些实施方式中,填料可以选自碳酸钙、滑石粉、气相二氧化硅中的至少一种。

18.在一些实施方式中,架桥剂可以选自过氧化二异丙苯(dcp)、双叔丁基过氧化二异丙苯(bibp)中的至少一种。

19.在一些实施方式中,架桥助剂可以选自tac/gr 50、tac/gr 70、 tac

‑

66中的至少一种;

20.在一些实施方式中,润滑剂可以选自硬脂酸(st/a)、硬脂酸盐、微晶蜡中的至少一种。

21.在一些实施方式中,抗氧化剂可以选自bht、kumho公司的kumanox 5010l、si group公司的lowinox cpl中的至少一种。

22.在一些实施方式中,分散剂可以选自aflux 42m、丙二醇甲醚丙酸酯 (pmp)、anyking公司的deoplast ep12中的至少一种。

23.在一些实施方式中,色母粒可以选自eva 5202、eva 1203、eva 3202、 eva 5201、eva 7203中的至少一种。

24.在一些实施方式中,脚床层的邵氏硬度可以为22

‑

28,底层的邵氏硬度可以为49

‑

55。由此,在改善鞋垫物理性能、维持鞋垫整体耐用性的同时,舒适感也显著提高。

25.在一些实施方式中,脚床层制备材料,按质量百分比计,包括以下原料:4500n

‑

fm 47.23%、evax2288 31.49%、dx

‑

74mt 8.40%、氧化锌2.89%、碳酸钙5.51%、过氧化二异丙苯0.37%、tac/gr 50 0.28%、硬脂酸0.26%、 bht 0.30%、ib

‑

50 0.39%、钛白粉

1.65%、eva 5201 0.43%、eva 5202 0.33%、 eva 1203 0.43%和eva 7203 0.04%;

26.底层制备材料,按质量百分比计,包括以下原料:e182f 37.66%、 evax2288 37.66%、jtr/ts 7.08%、氧化锌4.22%、碳酸钙7.53%、过氧化二异丙苯0.41%、硬脂酸0.30%、aflux 42m 0.75%、钛白粉3.31%、 eva 5202 0.93%、eva 1203 0.04%和eva 3202 0.12%;

27.脱膜剂选用green 2000。

28.由此,制得的鞋垫不仅具有良好的压缩率、收缩率、剖层撕裂强度(纵向或横向)等物理性能,提高了鞋垫的避震效果,鞋垫不易变形,耐用度高;同时,制得的鞋垫直接与人体脚底接触的脚床层的邵氏硬度为22

‑

28,与人脚底的硬度差异小,鞋垫的穿着舒适感显著提升。

29.evax2288为杜邦(dupont)公司生产的eva产品,va含量为21%。在一些实施方式中,evax2288可以使用va含量为22%、mi值为2.0

‑

2.2 的eva产品来代替。

30.根据本发明的另一方面,提供了上述双硬度鞋垫的制备方法,包括如下步骤:

31.(1)脚床层胶片、底层胶片和底层胶粒的制备:

32.按配比称料后,将脚床层制备材料投入密炼机中混炼5

‑

15min形成混合料a,然后将混合料a转移至开炼机中出片,得到的胶片用滚轮机打薄,然后进行熟化处理,即得脚床层胶片;

33.按配比称料后,将底层制备材料投入密炼机中混炼5

‑

15min形成混合料b,然后将混合料b转移到开炼机中出片,得到的胶片用滚轮机打薄或者用造粒机造粒,然后进行熟化处理,即得底层胶片或底层胶粒;

34.(2)鞋垫粗胚的制备:

35.a、根据模具形状、鞋垫形状和不同尺码鞋垫的重量要求将脚床层胶片、底层胶片裁剪成不同形状的胶片,并确定底层胶粒的使用重量和不同形状胶片的搭配方式;

36.b、在模具上喷涂脱模剂后,将底层胶粒、底层胶片和脚床层胶片按顺序依次加入模具中进行模压发泡,发泡完成后依次进行脱模、定型和打粗处理,即得鞋垫粗胚;

37.(3)冷压定型:

38.鞋垫粗胚修边后预热至表面温度为135

‑

145℃,使鞋垫粗胚变软从而能够更好进行冷压定型,然后置于模具中在压力为110

‑

130kg/cm2的条件下冷却至温度不大于30℃,最后脱模、修边,即得双硬度鞋垫。

39.本发明提供了一种单次发泡结合模压流程即能制得双硬度的模压鞋垫的制备方法,生产效率高,产品质量稳定。

40.本发明提供的制备方法中,制备鞋垫粗胚时eva胶片及eva粒子同时混合使用,由此,通过脚床层eva胶片、底层eva胶片以及底层eva 粒子的合理搭配(包括eva胶片及eva粒子的使用比例、大小、重量以及在模具中的叠层堆放方式等),可以保证鞋垫粗胚发泡后的完整度以及避免鞋垫脚床层与底层结合处出现空洞或缝隙,保证脚床层和底层结合后不分层,提高鞋垫的耐用度;同时,在制备双色鞋垫时,还可以有效避免鞋垫脚床层与底层串色、两者结合处颜色分布不均匀、鞋垫成品分色线不平均及扭曲等。

41.在一些实施方式中,步骤(1)中,将脚床层制备材料或底层制备材料投入密炼机中混炼,混炼温度可以为110

‑

130℃,压力可以为4

‑

6kg/cm2。由此,能够使各原料间混合均匀

得到稳定的发泡材料。

42.在一些实施方式中,步骤(1)中,熟化处理具体可以为在温度为 160

‑

170℃的条件下熟化5

‑

15min。

43.在一些实施方式中,步骤(2)中,模压发泡的温度可以为160

‑

170℃、压力可以为130

‑

150kg/cm2、发泡时间可以为7

‑

10min。

44.根据本发明的又一方面,提供了一种鞋,包括本发明提供的双硬度鞋垫。

附图说明

45.图1为本发明一种实施方式的脚床层eva胶片、底层eva胶片以及底层eva粒子的搭配方式;

46.图2为本发明一种实施方式制得的双硬度鞋垫的粗胚图;

47.图3为本发明一种实施方式制得的双硬度鞋垫的最终成品图。

具体实施方式

48.下面结合实施方式对本发明作进一步详细的说明。实施例仅用于解释而不以任何方式限制本发明。如无特殊说明,实施例中所用原料和试剂为可以通过市售获得的常规产品;实施例中未注明具体条件的实验方法为所属领域熟知的常规方法和常规条件。

49.实施例1

‑350.实施例

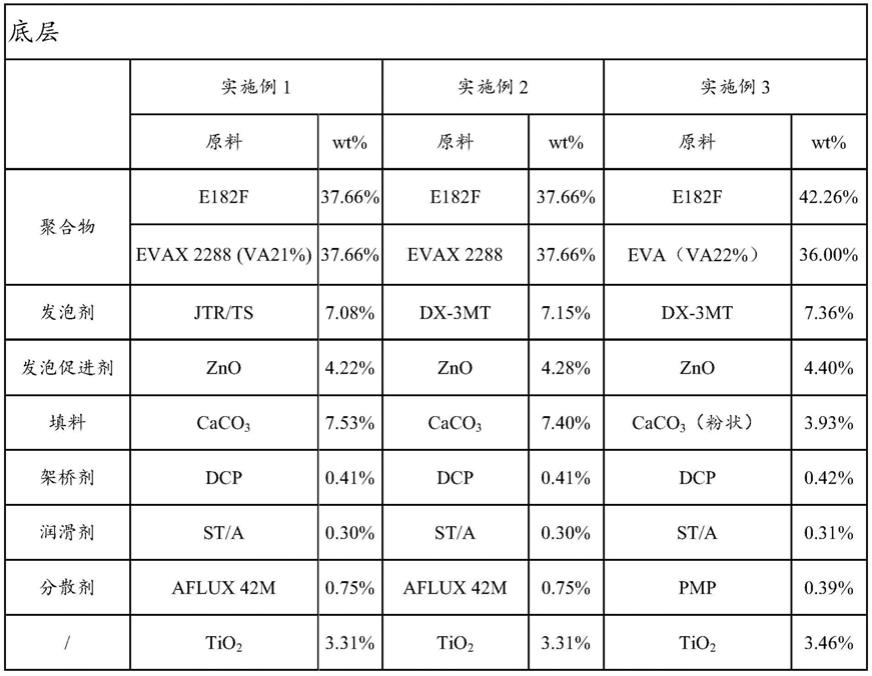

‑

3双色双硬度鞋垫的制备原料及其用量见表1。

51.表1

52.[0053][0054]

脱模剂选用green 2000(购于sambu公司,含17

‑

22%的改性聚二甲基硅氧烷和78

‑

83%的水),按体积比1:30与水混合后使用。

[0055]

本发明实施例中,部分原料来源与主要成分如下:原料zno、caco3、 tio2购于buwon公司,其中,原料zno中zno的有效含量为50%,原料caco3中caco3的有效含量为50%,原料tio2中tio2的有效含量为60%;原料tac/gr 50购于kettlitz公司,含50%的三氰尿酸酯(tac);原料ib

‑

50购于sambu公司,含50%丙烯酸酯衍生物和50%eva,可改善脚床层的分

裂、撕裂性能;中温发泡剂dx

‑

74mt购于dongjinchemical公司,活性成分含量为50

‑

55%;中温发泡剂jtr/ts(改质偶氮二甲硫胺)购于dongjin chemical公司,活性成分含量为55%;分散剂aflux 42m为脂肪酸,脂肪醇与脂肪酸酯的混合物,购于rheinchemie公司。

[0056]

实施例1

‑

3双色双硬度鞋垫的制备方法包括如下步骤:

[0057]

(1)脚床层胶片、底层胶片和底层胶粒的制备:

[0058]

a、按表1配比称料后,将脚床层制备材料投入密炼机中,在温度为 110

‑

130℃(本发明实施例中优选为120

±

5℃),压力为4

‑

6kg/cm2的条件下混炼5

‑

15min(本发明实施例中优选为9

‑

10min)形成混合料a,然后将混合料a转移至开炼机中出片,得到的胶片用滚轮机打薄,然后在温度为 160

‑

170℃(本发明实施例中优选为164

‑

170℃)的条件下熟化5

‑

15min(本发明实施例中优选为540s),即得脚床层胶片;本发明实施例中,脚床层胶片的长度优选为85

‑

90cm,宽度优选为55

‑

65cm,厚度优选为0.8

‑

1.2mm;

[0059]

b、按表1配比称料后,将底层制备材料投入密炼机中,在温度为 110

‑

130℃(本发明实施例中优选为120

±

5℃),压力为4

‑

6kg/cm2的条件下混炼5

‑

15min(本发明实施例中优选为9

‑

10min)形成混合料b,然后将混合料b转移到开炼机中出片,得到的胶片用滚轮机打薄,然后在温度为 160

‑

170℃(本发明实施例中优选为164

‑

170℃)的条件下熟化5

‑

15min(本发明实施例中优选为540s),即得底层胶片;本发明实施例中,底层胶片的长度优选为85

‑

90cm,宽度优选为55

‑

65cm,厚度优选为0.8

‑

1.2mm;

[0060]

c、按表1配比称料后,将底层制备材料投入密炼机中,在温度为 110

‑

130℃(本发明实施例中优选为120

±

5℃),压力为4

‑

6kg/cm2的条件下混炼5

‑

15min(本发明实施例中优选为9

‑

10min)形成混合料b,然后将混合料b转移到开炼机中出片,得到的胶片用造粒机造粒,然后在温度为 160

‑

170℃(本发明实施例中优选为164

‑

170℃)的条件下熟化5

‑

15min(本发明实施例中优选为540s),即得底层胶粒;本实施例中,底层胶粒的粒径尺寸优选为2.5

×

3mm。

[0061]

在制备脚床层胶片的过程中,打料时需要注意4500n

‑

fm和evax2288 的混合均匀程度,使这两种物料间可以混合均匀从而得到稳定的脚床层发泡材料,使后续在制备鞋垫成品时发泡材料的发泡过程更加顺利,减少因打料品质不佳而造成的不良品、死料等现象产生。同理,在制备底层胶片、底层胶粒时,也要注意e182f和evax2288混合均匀程度,使两者能够混合均匀。

[0062]

(2)鞋垫粗胚的制备:

[0063]

a、根据模具形状、鞋垫形状和不同尺码鞋垫的重量要求将脚床层胶片、底层胶片裁剪成不同形状的胶片,并确定底层胶粒的使用重量和不同形状胶片的搭配方式;具体地,

[0064]

制备如图3所示的双色双硬度鞋垫时,通过试验确定了其不同尺码对应的脚床层发泡材料用量、底层发泡材料用量以及鞋垫总重量适宜的范围如表2所示。图3所示双色双硬度鞋垫,以9码为例,其前掌的厚度约为 6mm,脚跟厚度约为12mm。

[0065]

表2

[0066][0067]

图1示意性地显示了制备如图3所示的双色双硬度鞋垫时,根据本发明的一种实施方式的脚床层胶片、底层胶片以及底层粒子的搭配方式。如图1所示,将步骤(1)制得的脚床层胶片裁剪成如a’、c’所示的形状,底层胶片裁剪成如a、b、c所示的形状,其中,a’、a的使用可保证实现2色材质的发泡材料之间在发泡模压等过程中不会相互溢色;c、c’的尺寸可以优选为长(80

±

2)mm、宽(30

±

2)mm,b、c、c’形状胶片的设计和使用主要是由于图3所示的双色双硬度鞋垫的鞋跟比前掌厚且鞋垫整体需达到底层配方及脚床层配方有约50/50质量比的分布比例。参考表2 的数据确定不同形状胶片的使用数量和底层胶粒的使用量,其中,a、b、c胶片的使用数量均为1片,其余用底层胶粒补足;a’、c’胶片的使用数量均为2片。

[0068]

需要说明的是,eva胶片及eva粒子同时混合使用制备粗胚时,如何将其叠层堆放并放入模具发泡以及放置的比例、大小、重量皆会影响鞋垫粗胚发泡后的完整度及两种配方将结合处是否没有空洞或缝隙及颜色分布是否均匀。因此,制备形状不同于图3的鞋垫时,需重新进行试验确定脚床层发泡材料用量、底层发泡材料用量以及鞋垫总重量,以及脚床层胶片、底层胶片以及底层粒子的搭配方式。

[0069]

b、在模具上喷涂脱模剂后,如图1所示,按照底层胶粒、底层胶片、脚床层胶片的顺序依次将底层胶粒、底层胶片和脚床层胶片加入模具中进行模压发泡,其中,模压发泡的温度为160

‑

170℃(本发明实施例中优选为 164

‑

170℃)、压力为130

‑

150kg/cm2、发泡时间为450

±

10s;发泡完成后脱模,脱模在45s内将脱模后得到的胚料转移到定型烘箱中,在温度为 40

‑

50℃的条件下用压块定型25

‑

35min,最后进行打粗处理,即得鞋垫粗胚;进行打粗处理时,整个鞋垫胚料都需要进行打粗。

[0070]

(3)冷压定型:

[0071]

鞋垫粗胚修边后预热280

±

20s至粗胚表面温度为135

‑

145℃,然后置于模具中在压力为110

‑

130kg/cm2的条件下冷却4

‑

6min(本发明实施例中优选为280

±

20s),使鞋垫粗胚温度降至30℃以下,冷压完成后脱模、修边,即得双硬度鞋垫。

[0072]

通过长期试穿实验证明了本发明提供的双硬度鞋垫具有与单硬度的鞋垫(邵氏硬

度49

±

3)一样的耐用度,而穿着舒适性显著高于单硬度的鞋垫。

[0073]

物理性能测试

[0074]

本发明通过分别测定脚床层试片和底层试片的物理性能来表征鞋垫成品中脚床层和底层的物理性能。具体测试方法如下:

[0075]

将通过本发明配方和制备方法制得的脚床层胶片和底层胶片裁剪成矩形样片,然后将样片依次进行模压发泡、脱模、定型、预热、冷压(方法参考实施例1

‑

3),制得试片,将试片裁剪成试验所需的尺寸。对试片的压缩率(compression set)、硬度(durometer)、收缩率(shrinkage)、相对密度(sg)、剖层撕裂强度(纵向或横向)(split tear)、撕裂强度(tear)、拉伸强度(tensile)和延伸率(elongation)进行测量,测量方法依次参考 astm d

‑

395、astm d

‑

2240、astm d

‑

2259、astm d

‑

891、astm d

‑

624、 astm d

‑

638、astm d

‑

5034。

[0076]

通过大量的试验与总结,最终制定了本发明提供的双硬度鞋垫脚床层和底层试片的物理性能标准。结果如表3所示。

[0077]

表3物理性能标准

[0078][0079]

此外,脚床层试片和底层试片的扩张比(expansion rate,er)为1.72

ꢀ±

0.02(通过封闭式烤箱测试收缩程度)。

[0080]

由表3的结果可知,本发明提供的鞋垫,相对密度小,重量轻,各项物理性能良好,脚床层和底层具有不同的硬度,以脚床层的邵氏硬度为 22

‑

28,底层的邵氏硬度为49

‑

55为佳。

[0081]

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1