一种改性丙烯酸树脂用碳纳米管母液及其制备方法与流程

1.本发明属于碳纳米管应用技术领域,涉及一种用于抗静电的改性丙烯酸树脂用碳纳米管母液及其制备方法。

背景技术:

2.丙烯酸树脂是以(甲基)丙烯酸酯、苯乙烯为主体,同其他丙烯酸酯共聚所得热塑性或热固性树脂的一种。热固性丙烯酸树脂分为:反应交联型,聚合物中的官能团没有交联反应能力,必须外加至少有2个官能团的交联组分交联固化;以及自交联型,聚合物链上本身含有两种以上有反应能力的官能团,加热到某一温度,官能团间相互反应,完成交联。热固性丙烯酸树脂主要用在胶黏剂、涂料和油漆方面,但丙烯酸树脂电阻率较大,长期使用会产生大量静电,造成制品的破坏,另外在电磁屏蔽和导电涂层方面的应用也受到限制。

3.碳纳米管直径为纳米级,比表面积极大,具有良好的导电性、导热性、化学稳定性及热稳定性,是一种极佳导电填料。采用碳纳米管对丙烯酸树脂进行抗静电改性是一个重要的研究课题。

4.尽管,行业内已有不少关于碳纳米管改性丙烯酸树脂性能的报道,但是都无法很好的解决碳纳米管有效的分散问题。cn111334225a将碳纳米管直接加入丙烯酸树脂中,起到抗静电改性的作用,但其最少要添加1份碳纳米管,用量较大。cn111187567a也是将碳纳米管直接加入丙烯酸树脂中,用量最少需要0.2份。可见直接混合法难以将碳纳米管有效分散,所以体现不出其优异的抗静电作用。另外碳纳米管没有得到有效分散,在应用时会出现团聚颗粒,影响材料外观使用。

5.此外在工业应用中,要将碳纳米管或其母粒添加在丙烯酸树脂中,往往需要与树脂进行高速搅拌等高能剪切作用,才能将碳纳米管有效分散开,这对树脂性能会产生一定负面影响,对树脂搅拌加工设备也提出了更高的要求。

6.因此采用预分散方法制备易分散的丙烯酸树脂用抗静电改性添加剂非常必要,并有着极大的应用前景。

技术实现要素:

7.本发明公开了一种改性丙烯酸树脂用碳纳米管母液及其制备方法,以解决现有技术的上述以及其他潜在问题中任一问题。

8.为达到上述目的,本发明的解决方案是:一种改性丙烯酸树脂用碳纳米管母液,所述碳纳米管母液的各个组分的质量份数:碳纳米管0.1%-2%,分散载体1%-20%,分散剂0.1%-2%,溶剂76-98.8%,上述质量百分比之和为100%,其中碳纳米管:分散载体:分散剂质量=1:(5-20):(0.5-2)。

9.进一步,所述的分散载体为丙烯酸酯衍生物,所述丙烯酸酯衍生物包括丙烯酸醇酯、甲基丙烯酸醇酯或丙烯酸多元醇酯,其作为碳纳米管预分散载体,与碳纳米管浸润性良好,同时与丙烯酸树脂相容性良好。此类丙烯酸酯衍生物能加强碳纳米管与丙烯酸树脂的

结合,是开发丙烯酸树脂专用抗静电剂的优良选择。

10.进一步,所述分散剂为油溶性分散剂、聚酯类分散剂、聚醚类分散剂或含亲和基团的高分子嵌段共聚物类分散剂,适合碳纳米管在溶剂型丙烯酸树脂中分散。

11.进一步,所述碳纳米管为单壁碳纳米管或多壁碳纳米管;

12.所述单壁碳纳米管或多壁碳纳米管为纯碳纳米管或表面羟基功能化碳纳米管;

13.所述表面羟基功能化碳纳米管包括表面羧基或表面氨基碳纳米管。

14.进一步,所述溶剂为乙酸乙酯、乙酸丁酯、甲苯、二甲苯、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、丙酮等极性溶剂的一种或多种混合物。

15.进一步,所述碳纳米管:分散载体:分散剂质量=1:(5-20):(0.5-2)。分散载体的作用原理是包覆碳纳米管,从而与丙烯酸树脂连接在一起,当分散载体少于或多于此比例时,其包覆碳纳米管效果均较差。而分散剂的作用原理是平衡碳纳米管与丙烯酸树脂大分子相互作用及碳纳米管与溶剂小分子的相互作用,从而维持碳纳米管在丙烯酸树脂-溶剂体系中的稳定分散状态。当分散剂少于或多于此比例时,平衡的分散状态将会被打破,导致碳纳米管重新团聚。

16.本发明的另一目的是提供一种制备上述的改性丙烯酸树脂用碳纳米管母液的方法,该方法具体包括以下步骤:

17.s1)将分散载体和碳纳米管分散剂混合均匀,加入碳纳米管搅拌均匀后,经行星脱泡机进行离心脱泡,使得碳纳米管与各组分充分浸润;

18.s2)脱泡后物料进行三辊机研磨,得到碳纳米管预分散体;

19.s3)研磨后物料加入溶剂进行高速搅拌,最终得到碳纳米管预分散母液。

20.进一步,所述s1)的行星脱泡机的转速为500-1000转/分钟,离心脱泡时间为10-30分钟,离心作用使得丙烯酸酯衍生物和碳纳米管分散剂进入到碳纳米管间隙中与其充分浸润。

21.进一步,所述s2)的三辊研磨时入料辊、中辊和出料辊之间的间隙为5-100μm;辊速为50-300转/分钟,研磨遍数为4-8遍,通过三辊研磨机入料辊、中辊和出料辊速度差的剪切作用使得缠结在一起的碳纳米管分开,同时将载体和分散剂挤压进入碳纳米管间隙中,可将碳纳米管团聚颗粒大小研磨约至20μm。

22.进一步,所述s3)的高速搅拌器的分散盘为锯齿形分散盘,搅拌转速为1000-4000转/分钟,搅拌时间为10-30分钟,高速搅拌将粘稠膏片状预分散体充分稀释打散成母液,碳纳米管得到进一步分散,可将碳纳米管团聚颗粒大小进一步减小至5μm左右,母液加入丙烯酸树脂改性,只需轻微搅拌,即可充分分散,无团聚颗粒。丙烯酸树脂涂膜时,如果出现黑色团聚颗粒将会严重影响其外观和使用,因此改性材料无肉眼可见团聚颗粒是非常必要的。

23.本发明中优点为:操作简单,碳纳米管浸润充分,预分散体制备效率高,预分散母液改性丙烯酸树脂轻微搅拌碳纳米管即可分散,有效减轻其使用难度,无团聚颗粒,达到碳纳米管用量少,分散性好,抗静电效果好的优点。其在抗静电、导电丙烯酸树脂胶黏剂、涂料及复合材料等领域具有重要商业应用价值。

24.与现有技术相比,本发明所具有的有益效果为:

25.1、碳纳米管母液的分散载体为丙烯酸酯类物质,它不但与碳纳米管浸润性良好,同时与丙烯酸树脂相容性良好,能加强碳纳米管与丙烯酸树脂的结合,作为碳纳米管预分

散载体,是开发丙烯酸树脂专用抗静电剂的优良选择;

26.2、离心脱泡作用使得丙烯酸酯衍生物和碳纳米管分散剂进入到碳纳米管间隙中,离心后物料成团,变紧实,说明各组分与碳纳米管浸润充分;

27.3、高速搅拌将粘稠膏片状预分散体充分稀释打散成母液,使用时加入母液只需轻微搅拌,即可充分分散,没有肉眼可见颗粒,减轻其后续使用难度。改性丙烯酸树脂的碳纳米管用量只需0.02-0.1wt%)。

附图说明

28.图1为本发明制备的改性丙烯酸树脂用碳纳米管母液的液外观示意图。

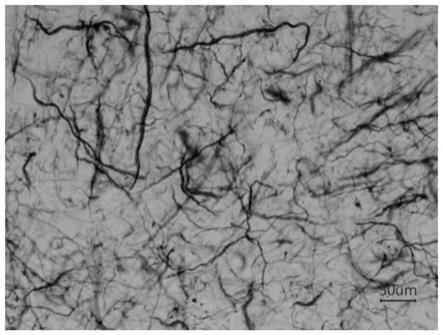

29.图2为采用光学显微镜观测碳纳米管母液改性丙烯酸树脂中碳纳米管的分散示意图。

30.图3为采用光学显微镜观测碳纳米管直接改性丙烯酸树脂中碳纳米管的分散示意图。

具体实施方式

31.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明所保护的范围。

32.如图1所示,本发明一种改性丙烯酸树脂用碳纳米管母液,所述各个组分的质量份数:碳纳米管0.1%-2%,分散载体1%-20%,分散剂0.1%-2%,溶剂76-98.8%,上述质量百分比之和为100%,其中碳纳米管:分散载体:分散剂质量=1:(5-20):(0.5-2)。

33.所述分散载体为丙烯酸醇酯、甲基丙烯酸醇酯或丙烯酸多元醇酯等丙烯酸酯衍生物,其作为碳纳米管预分散载体,与碳纳米管浸润性良好,同时与丙烯酸树脂相容性良好。此类丙烯酸酯衍生物能加强碳纳米管与丙烯酸树脂的结合,是开发丙烯酸树脂专用抗静电剂的优良选择。

34.所述分散剂为油溶性分散剂、聚酯类分散剂、聚醚类分散剂或含亲和基团的高分子嵌段共聚物类分散剂,适合碳纳米管在溶剂型丙烯酸树脂中分散。

35.所述碳纳米管为单壁碳纳米管或多壁碳纳米管,碳纳米管可为纯碳纳米管、表面羧基、表面氨基或表面羟基功能化碳纳米管。

36.所述溶剂为乙酸乙酯、乙酸丁酯、甲苯、二甲苯、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、丙酮等极性溶剂的一种或多种混合物。

37.所述碳纳米管:分散载体:分散剂质量=1:(5-20):(0.5-2)。分散载体的作用原理是包覆碳纳米管,从而与丙烯酸树脂连接在一起,当分散载体少于或多于此比例时,其包覆碳纳米管效果均较差。而分散剂的作用原理是平衡碳纳米管与丙烯酸树脂大分子相互作用及碳纳米管与溶剂小分子的相互作用,从而维持碳纳米管在丙烯酸树脂-溶剂体系中的稳定分散状态。当分散剂少于或多于此比例时,平衡的分散状态将会被打破,导致碳纳米管重新团聚。

38.本发明的另一目的是提供一种制备上述的改性丙烯酸树脂用碳纳米管母液的方

法,该方法具体包括以下步骤:

39.s1)将丙烯酸酯衍生物和碳纳米管分散剂混合均匀,加入碳纳米管搅拌均匀后,经行星脱泡机进行离心脱泡,使得碳纳米管与各组分充分浸润;

40.s2)脱泡后物料进行三辊机研磨,得到碳纳米管预分散体;

41.s3)研磨后物料加入溶剂进行高速搅拌,最终得到碳纳米管预分散母液。

42.所述s1)的行星脱泡机的转速为500-1000转/分钟,离心脱泡时间为10-30分钟,离心作用使得丙烯酸酯衍生物和碳纳米管分散剂进入到碳纳米管间隙中与其充分浸润。

43.所述s2)的三辊研磨时入料辊、中辊和出料辊之间的间隙为5-100μm;辊速为50-300转/分钟,研磨遍数为4-8遍,通过三辊研磨机入料辊、中辊和出料辊速度差的剪切作用使得缠结在一起的碳纳米管分开,同时将载体和分散剂挤压进入碳纳米管间隙中,可将碳纳米管团聚颗粒大小研磨约至20μm。

44.所述s3)的高速搅拌器的分散盘为锯齿形分散盘,搅拌转速为1000-4000转/分钟,搅拌时间为10-30分钟,高速搅拌将粘稠膏片状预分散体充分稀释打散成母液,碳纳米管得到进一步分散,可将碳纳米管团聚颗粒大小进一步减小至5μm左右,母液加入丙烯酸树脂改性,只需轻微搅拌,即可充分分散,无团聚颗粒。

45.实施例1

46.称量丙烯酸醇酯85g、分散剂5g混合均匀,再加入多壁碳纳米管10g,搅拌均匀后放入行星脱泡机中,800转/分钟,离心25分钟。

47.将物料放入三辊研磨机进行研磨剪切,研磨遍数为5遍,调节三辊机的入料辊与中辊/中辊与出料辊的辊间分别为80/40μm、40/20μm、20/10μm、10/5μm、5/5μm,转速为100转/分钟,得到碳纳米管预分散体。

48.最后加入900g乙酸丁酯进行高速搅拌20分钟,制得碳纳米管预分散母液。

49.实施例2

50.称量甲基丙烯酸醇酯90g、分散剂5g混合均匀,再加入多壁碳纳米管5g,搅拌均匀后放入行星脱泡机中,500转/分钟,离心30分钟。

51.将物料放入三辊研磨机进行研磨剪切,研磨遍数为5遍,调节三辊机的入料辊与中辊/中辊与出料辊的辊间分别为80/40μm、40/20μm、20/10μm、10/5μm、5/5μm,转速为200转/分钟得到碳纳米管预分散体。

52.最后加入900g乙酸丁酯进行高速搅拌20分钟,制得碳纳米管预分散母液。

53.实施例3

54.称量丙烯酸多元醇酯85g、分散剂5g混合均匀,再加入单壁碳纳米管10g,搅拌均匀后放入行星脱泡机中,800转/分钟,离心30分钟。

55.将物料放入三辊研磨机进行研磨剪切,研磨遍数为5遍,调节三辊机的入料辊与中辊/中辊与出料辊的辊间分别为80/40μm、40/20μm、20/10μm、10/5μm、5/5μm,转速为100转/分钟得到碳纳米管预分散体。

56.最后加入900g乙酸丁酯进行高速搅拌20分钟,制得碳纳米管预分散母液。

57.实施例4

58.称量丙烯酸多元醇酯90g、分散剂5g混合均匀,再加入单壁碳纳米管5g,搅拌均匀后放入行星脱泡机中,500转/分钟,离心30分钟。

59.将物料放入三辊研磨机进行研磨剪切,研磨遍数为5遍,调节三辊机的入料辊与中辊/中辊与出料辊的辊间分别为80/40μm、40/20μm、20/10μm、10/5μm、5/5μm,转速为200转/分钟得到碳纳米管预分散体。

60.最后加入900g乙酸丁酯进行高速搅拌20分钟,制得碳纳米管预分散母液。

61.对比例1:

62.称多壁碳纳米管10g,加入固含量500g的丙烯酸树脂,500转/分钟,搅拌5分钟,进行涂膜,100℃加热5分钟固化,干膜厚度20μm,采用静电表测试涂膜表面的表面电阻,采用光学显微镜观测涂膜内部碳纳米管的分散性较差,肉眼观测干膜表面有较多团聚颗粒。

63.对比例2:

64.称单壁碳纳米管5g,加入固含量500g的丙烯酸树脂,500转/分钟,搅拌5分钟,进行涂膜,100℃加热5分钟固化,干膜厚度20μm,采用静电表测试涂膜表面的表面电阻,采用光学显微镜观测涂膜内部碳纳米管的分散性较差,肉眼观测干膜表面有较多团聚颗粒。

65.效果验证:

66.采用实施例1、2、3、4制得的碳纳米管预分散母液对丙烯酸树脂进行改性,实验条件为在丙烯酸树脂加入碳纳米管预分散母液,采用搅拌器500转/分钟,搅拌5分钟,再进行涂膜,100℃加热5分钟固化,干膜厚度20μm,采用静电表测试涂膜表面的表面电阻,采用光学显微镜观测涂膜内部碳纳米管的分散性,肉眼观测干膜表面是否有团聚颗粒。结果如表1所示:

67.表1.本发明碳纳米管预分散母液抗静电改性丙烯酸树脂性能测试结果

[0068][0069][0070]

所述方法制备的碳纳米管预分散母液可使改性材料中碳纳米管用量至少减半,且无肉眼可见团聚颗粒。原本需要0.2%的多壁碳纳米管改性丙烯酸树脂,其表面电阻率才能达到108ω/sq等级,采用所述碳纳米管预分散母液改性丙烯酸树脂,在碳纳米管用量为0.1%时就能达到107ω/sq等级。原本需要0.1%的单壁碳纳米管改性丙烯酸树脂,其表面电阻率才能达到107ω/sq等级,采用所述碳纳米管预分散母液改性丙烯酸树脂,在单壁碳纳米管用量为0.05%时就能达到106ω/sq等级。所有采用所述碳纳米管预分散母液改性丙烯酸树脂的碳纳米管分散性均表现良好。

[0071]

从图2和图3对比中可看出,所述方法制备的碳纳米管预分散母液改性材料中碳纳米管分散性明显优于其他方法。

[0072]

上面仅对本发明的较佳实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化,各种变化均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1