利用DCB废液副产物制备氨基磺酸盐减水剂的方法及氨基磺酸盐减水剂与流程

利用dcb废液副产物制备氨基磺酸盐减水剂的方法及氨基磺酸盐减水剂

技术领域

1.本发明属于精细化工技术领域,尤其涉及一种利用dcb废液副产物制备氨基磺酸盐减水剂的方法及氨基磺酸盐减水剂。

背景技术:

2.3,3

’‑

二氯联苯胺简称为dcb,是生产双氯联苯胺系黄色有机颜料的重要中间体,以其为原料生产的黄色系列颜料约占有机颜料总产量的25%,这些有机颜料被广泛应用于油墨、油漆、橡胶、塑料的着色以及涂料印花浆液、涂料染色浆的生产等。

3.在工业生产中以邻硝基氯苯为原料,通过氢化反应、转位反应得到3,3

’‑

二氯联苯胺,据统计,每年生产1吨dcb就会产生30吨酸性废水,这些酸性废水需要经过化学和生物处理才能进行排放,处理费用高,因此增加了dcb生产的成本。同时,酸性废水中还含有2-3%的有机物,这些有机物是生产dcb时产生的副产物,这些有机副产物主要是还原反应副产物、中间体以及dcb异构体的混合物等,这些有机副产物难降解,是极难处理的工业有机废水之一,若将废水中的有机物分离出来,可以明显简化废水处理的工艺,降低废水处理费用,但是分离出来的这些有机物仍然需要作为危险固体废物处理,而处理这些有机危险固体废物通常需要进行焚烧处理,处理费用较高,还污染环境。

技术实现要素:

4.本发明的目的在于提供一种利用dcb废液副产物制备氨基磺酸盐减水剂的方法,通过此方法能够将dcb酸性废液中的苯胺类和联苯胺类副产物回收,并利用回收的副产物为原料合成氨基磺酸盐减水剂,不仅减少了dcb酸性废液中有机物的排放,实现了副产物的资源再利用,同时得到一种性能较好的氨基磺酸盐减水剂,具有较好的经济效益。

5.氨基磺酸盐减水剂是目前应用比较广泛的高效水泥减水剂,其是一种氨基芳磺酸盐-酚-醛三组分缩合形成的高分子化合物,其中的酚主要是苯酚、烷基取代苯酚、多元酚、双酚等及其衍生物,醛主要是甲醛、乙醛、三聚甲醛等及其衍生物,芳磺酸盐主要是各种氨基苯磺酸盐和氨基萘磺酸盐等。

6.值得一体的是,生产dcb的酸性废液中含有邻氯苯胺、dcb异构体及其他有机副产物,而邻氯苯胺和dcb异构体可以作为制备芳磺酸盐的原料,本发明提供的副产物回收方法能够将dcb酸性废液中的氯苯胺和dcb异构体分离出来,并以此为原料制备芳磺酸盐,为合成氨基磺酸盐减水剂提供了氨基芳磺酸盐原料,由此可见,本发明提供的副产物回收再利用的方法既能够将有机废物回收再利用,合成一种性能较好的氨基磺酸盐减水剂,变废为宝,又能降低有机物的排放,减少环境的污染。

7.为实现上述目的,本发明提供一种利用dcb废液副产物制备氨基磺酸盐减水剂的方法,包括以下步骤:

8.步骤一、将dcb的酸性废液调节至ph=7-9,离心分离析出物,得到dcb副产物;

9.步骤二、将步骤一中得到的副产物放入反应釜中,滴加硫酸,控制滴加时反应温度在180-200℃,并控制在1-2小时滴加完成,滴加完毕后,在180-200℃保持1-2小时,得到磺化产物;

10.步骤三、向步骤二中得到的磺化产物中加入2-4倍重量的水,加入0.5-1倍重量的酚类化合物,加热至40-60℃完全溶解,调节体系的ph=8-9,再加热体系至75-80℃,滴加0.5-1.2倍重量的醛类化合物,并控制在20-30分钟内滴加完毕,在85-95℃保持4-8小时后,冷却至50℃以下,得到氨基磺酸盐高效减水剂。

11.进一步地,在步骤一中,分离得到的副产物主要为邻氯苯胺、3,3

’‑

二氯联苯胺和3,3

’‑

二氯-2,4

’‑

二胺基联苯的混合物,且它们的质量比约为(6-6.5):1:(1-1.2)。

12.进一步地,在步骤一中,用30%naoh水溶液或者na2co3调节酸性废液的ph=7-9,dcb副产物会大量析出。

13.进一步地,在步骤二中,滴加98-105%的硫酸,且副产物与硫酸的质量比为1:1.5。

14.值得一体的是,在步骤二中,邻氯苯胺、3,3

’‑

二氯联苯胺和3,3

’‑

二氯-2,4

’‑

二胺基联苯,经过磺化反应得到如下磺化产物:

15.①

16.②

17.③

18.优选地,在步骤二中,控制反应温度在190-195℃。

19.优选地,在步骤三中,加入0.8倍重量的苯酚和1.1倍重量的甲醛。

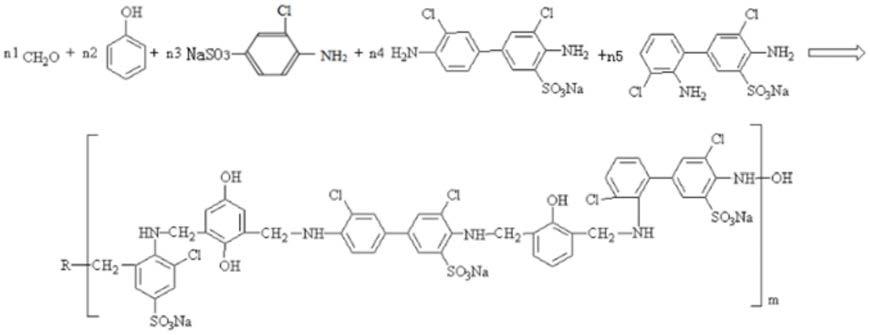

20.值得一体的是,在步骤三中制得的氨基磺酸盐减水剂,是由步骤二中制得的磺化产物混合物、苯酚和甲醛聚合而成的,且反应式为:

[0021][0022]

本发明的有益效果:

[0023]

1、本发明提供了一种利用dcb废液副产物制备氨基磺酸盐减水剂的方法,通过上

述方法,能够将dcb酸性废液中邻氯苯胺和dcb异构体分离出来,为合成氨基磺酸盐减水剂提供了原料,降低了合成氨基磺酸盐减水剂的成本。

[0024]

2、本发明提供了一种利用dcb废液副产物制备氨基磺酸盐减水剂的方法,通过上述方法,能够将dcb酸性废液中有机废料邻氯苯胺和dcb异构体分离出来,减少了有机废料的排放和处理,实现了有机废料的再利用,避免燃烧处理对环境造成污染。

[0025]

3、本发明提供了一种利用dcb废液副产物制备氨基磺酸盐减水剂的方法,通过上述方法,能够将dcb酸性废液中邻氯苯胺和dcb异构体分离出来,且回收的副产物纯度较好,满足用于制备氨基磺酸盐。

[0026]

4、本发明提供了一种利用dcb废液副产物制备氨基磺酸盐减水剂的方法,通过上述方法,得到一种性能优良的氨基磺酸盐减水剂,具有较好的经济效益。

具体实施方式

[0027]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图和具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0028]

实施例一

[0029]

步骤一:分离dcb副产物

[0030]

将100l的dcb酸性废液放入150l的反应釜内,启动搅拌器,用30%氢氧化钠调节体系的ph值至7.5,搅拌30分钟后,将混合液泵入沉降式离心机进行分离,分离得到dcb副产物0.8kg。

[0031]

采用高效液相(hplc)分析上述分离得到的dcb副产物,如图1可知,分别在保留时间3.943,5.120,7.205处出现3个信号峰,并结合分子碎片峰可知得到邻氯苯胺,3,3

’‑

二氯联苯胺,3,3

’‑

二氯-2,4

’‑

二胺基联苯三种化合物,且他们的含量比为6.22:1:1.08,得到的dcb副产物纯度较好,可直接用于磺化产物的制备。

[0032]

步骤二:制备磺化产物

[0033]

将分离得到的dcb副产物0.8kg转移到3l四口烧瓶中,连接冷凝回流装置、控温装置和搅拌装置,启动搅拌装置,并升温至100℃,向四口烧瓶中滴加98%的浓硫酸,在滴加的过程中反应温度会逐渐上升,控制反应温度在190-195℃,并控制在2小时内滴加完1.2kg的98%的浓硫酸,滴加完成后,控制在190-195℃的温度范围反应2小时后,温度降至80℃出料,得到磺化产物溶液2kg。

[0034]

步骤三:合成氨基磺酸盐减水剂

[0035]

将制得的磺化产物250g转移到3l三口烧瓶中,安装搅拌装置、滴液漏斗和温度计,向三口瓶中加入0.75l的水,启动搅拌装置,加入200g苯酚,加热升温至60℃使固体物质全部溶解,滴加10%的氢氧化钠水溶液调节体系的ph=9,滴加完毕后,升温至75-80℃,滴加250g的37%的甲醛水溶液,控制在30分钟内滴加完成,滴加完成后,逐渐升温至90℃保持反应4小时,得到粘稠的棕红色液体,冷却至40℃出料,得到液体氨基磺酸盐减水剂1.5kg,含固量约35%。

[0036]

上述合成得到的氨基磺酸减水剂的性能指标如表1所示:

[0037][0038]

综上所述,通过对各项指标测试,制得的氨基磺酸盐减水剂满足于标准指标,可被添加于混凝土,以提高混凝土的强度等性能。

[0039]

实施例二

[0040]

步骤一:分离dcb副产物

[0041]

将100l的dcb酸性废液放入150l的反应釜内,启动搅拌器,用碳酸钠调节体系的ph值至8,搅拌30分钟后,将混合液泵入沉降式离心机进行分离,分离得到dcb副产物0.85kg。

[0042]

步骤二:制备磺化产物

[0043]

将分离得到的dcb副产物0.85kg转移到3l四口烧瓶中,连接冷凝回流装置、控温装置和搅拌装置,启动搅拌装置,并升温至100℃,向四口烧瓶中滴加105%的浓硫酸,在滴加的过程中反应温度会逐渐上升,控制反应温度在185-190℃,并控制在2小时内滴加完1.2kg的105%的浓硫酸,滴加完成后,控制在185-190℃的温度范围反应2小时后,温度降至80℃出料,得到磺化产物溶液2.05kg。

[0044]

步骤三:合成氨基磺酸盐高效减水剂

[0045]

将制得的磺化产物250g转移到3l三口烧瓶中,安装搅拌装置、滴液漏斗和温度计,向三口瓶中加入1l的水,启动搅拌装置,加入225g苯酚,加热升温至60℃使固体物质全部溶解,滴加10%的氢氧化钠水溶液调节体系的ph=9,滴加275g的37%的甲醛水溶液,控制在30分钟内滴加完成,逐渐升温至90℃保持反应4小时,得到粘稠的棕红色液体,冷却至40℃出料,得到液体氨基磺酸盐减水剂1.8kg,含固量约32%。

[0046]

上述合成得到的氨基磺酸减水剂的性能指标如表2所示:

[0047][0048][0049]

综上所述,通过对各项指标测试,制得的氨基磺酸盐减水剂满足于标准指标,可被添加于混凝土,以提高混凝土的强度等性能。

[0050]

最后应说明的是,以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1