一种低翘曲高尺寸稳定性液晶聚合物及其制备方法与流程

1.本发明属于高分子聚合技术领域,具体涉及一种低翘曲高尺寸稳定性液晶聚合物及其制备方法。

背景技术:

2.汽车轻量化是汽车节能和减排的重要途径。有实验证明,汽车质量降低一半,燃料消耗也会降低将近一半。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。我国汽车产量和保有量近年来呈现不断增长的势头,致使能耗、安全和环保问题日益严峻。为了解决上述问题,推进汽车产业可持续发展,汽车轻量化被提到了国家战略高度,受到政府和工业界的普遍关注。汽车轻量化在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染,最终实现节能减排。

[0003]“以塑代钢”已成为汽车轻量化的重要研究课题,尤其是汽车次级结构件如仪表板骨架、门内板骨架、尾门骨架等都是热塑性塑料代替钢材实现汽车轻量化研究最早、最为成熟的领域。

[0004]

然而,用于次级结构件的热塑性材料固然有着易加工、成本低廉、低密度轻量化等优势,但也存在材料收缩率大、易翘曲、各向同性程度降低带来的尺寸不稳定缺陷,而这些材料所制成的部件往往都是与金属部件安装连接在一起,在实际使用过程中很容易出现安装缝隙大、变形等不良现象。当前常用的热塑性材料主要是聚丙烯(pp)、聚酰胺(pa),这些材料由于结晶速率低且晶体结构不完整,成型后材料使用过程中收缩率大、易翘曲,严重影响后续加工使用。

[0005]

鉴于上述问题,发明人开发了一款新型液晶聚合物材料,其不仅符合“以塑代钢”的汽车轻量化理念,而且该材料结晶速度快,成型后具有较低的翘曲变形及成型收缩率。

技术实现要素:

[0006]

本发明的目的是提供一种低翘曲高尺寸稳定性的液晶聚合物及其制备方法,该液晶聚合物可用作轻量化汽车零部件注塑材料。

[0007]

本发明的目的可以通过下述技术方案实现:一种低翘曲高尺寸稳定性液晶聚合物,其由以下单体制成:

[0008]

对羟基苯甲酸,其结构式为:

[0009][0010]

对苯二酚,其结构式为:

[0011][0012]

间苯二甲酸,其结构式为:

[0013][0014]

2,7-咔唑二羧酸,其结构式为:

[0015][0016]

上述单体的摩尔百分比分别用a、b、c、d表示,单位为mol%,相互关系如下:30≦a≦75;25≦b+c+d≦70;b=c+d;a+b+c+d=100。

[0017]

作为优选,所述的2,7-咔唑二羧酸的添加量为5-10mol%。

[0018]

本发明的第二个目的是提供一种上述液晶聚合物的制备方法,其包括以下步骤:

[0019]

(1)将上述用于聚合的四种单体与乙酰化试剂乙酸酐、催化剂1,2-二甲基咪唑加入到反应器搅拌均匀;

[0020]

(2)向反应器充入氮气置换后,在氮气流下对混合物进行升温预聚合,制得预聚物;

[0021]

(3)将预聚物从反应器排出冷却后,压碎成预聚物粉末;

[0022]

(4)将预聚物粉末置于旋转窑进行固相缩聚,制得液晶聚合物。

[0023]

作为优选,所述乙酸酐的添加量为对羟基苯甲酸和对苯二酚中羟基总摩尔数的1.5-3倍。

[0024]

作为优选,所述1,2-二甲基咪唑的添加量为四种单体总重量的70-200ppm。

[0025]

作为优选,所述步骤(2)中充入氮气量为0.3-0.8mpa。

[0026]

作为优选,所述步骤(2)中的升温方式具体为:先以0.1-0.5℃/min的速率升温至130-150℃,保温2-6h;然后再以0.5-1.0℃/min的速率升温至300-320℃,保温1-3h。

[0027]

作为优选,所述步骤(3)中预聚物粉末的粒径为0.2-0.8mm。

[0028]

作为优选,所述步骤(4)中固相缩聚的温度为195-300℃,时间为12-24h。

[0029]

作为优选,所述步骤(4)固相缩聚反应在流量为10-100m3/h保护气氛下进行。

[0030]

与现有技术相比,本发明具有如下有益效果:

[0031]

(1)本发明通过将新型单体2,7-咔唑二羧酸与对羟基苯甲酸、对苯二酚、间苯二甲酸共聚,使得液晶聚合物的结晶速率提升,大分子结晶取向度降低,从而使不同方向收缩率趋于一致,翘曲明显降低,获得的液晶聚合物制品具有高尺寸稳定性。

[0032]

(2)本发明制备过程中采用特定的催化剂和升温方式,能进一步改善制品的性能及表面质量。

具体实施方式

[0033]

以下结合实施例对本发明进一步举例说明,但不应理解为限制本发明的保护范围。本发明未特别说明的原料为常规原料,为特别说明的方法为常规方法。

[0034]

实施例1-4

[0035]

一种低翘曲高尺寸稳定性液晶聚合物,其由如表1所示的单体配方制成;

[0036]

表1:实施例1-4中聚合单体配方

[0037] 对羟基苯甲酸对苯二酚间苯二甲酸2,7-咔唑二羧酸实施例13035305实施例24627207实施例3602011.58.5实施例47512.52.510

[0038]

实施例5

[0039]

在装配有氮气引流管、温度计、搅拌装置的反应器中加入实施例1中单体、占对羟基苯甲酸和对苯二酚中羟基总摩尔数1.5倍的乙酸酐、占四种单体总重量70ppm的1,2-二甲基咪唑搅拌均匀。在反应器中充入0.3mpa氮气进行充分置换,氮气流下将混合物先以0.1℃/min的速率升温至130℃,保温2h;然后再以0.5℃/min的速率升温至300℃,保温1h,同时除去副产物乙酸和未反应的乙酸酐蒸馏物,反应结束制得预聚物。

[0040]

接着,将预聚物从直径为2mm的10孔放料阀放出,冷却至室温,然后用粉碎机压碎,得到粒径为0.2-0.8mm的预聚物粉末。

[0041]

将预聚物粉末在氮气流量10m3/h条件下,于旋转窑中在195℃温度下固相缩聚反应12h,最终制得液晶聚合物。

[0042]

实施例6

[0043]

在装配有氮气引流管、温度计、搅拌装置的反应器中加入实施例2中单体、占对羟基苯甲酸和对苯二酚中羟基总摩尔数2倍的乙酸酐、占四种单体总重量120ppm的1,2-二甲基咪唑搅拌均匀。在反应器中充入0.5mpa氮气进行充分置换,氮气流下将混合物先以0.3℃/min的速率升温至140℃,保温3h;然后再以0.7℃/min的速率升温至310℃,保温2h,同时除去副产物乙酸和未反应的乙酸酐蒸馏物,反应结束制得预聚物。

[0044]

接着,将预聚物从直径为2mm的10孔放料阀放出,冷却至室温,然后用粉碎机压碎,得到粒径为0.2-0.8mm的预聚物粉末。

[0045]

将预聚物粉末在氮气流量50m3/h条件下,于旋转窑中在260℃温度下固相缩聚反应14h,最终制得液晶聚合物。

[0046]

实施例7

[0047]

在装配有氮气引流管、温度计、搅拌装置的反应器中加入实施例3中单体、占对羟基苯甲酸和对苯二酚中羟基总摩尔数1.5-3倍的乙酸酐、占四种单体总重量170ppm的1,2-二甲基咪唑搅拌均匀。在反应器中充入0.6mpa氮气进行充分置换,氮气流下将混合物先以0.4℃/min的速率升温至135℃,保温5h;然后再以0.8℃/min的速率升温至305℃,保温3h,同时除去副产物乙酸和未反应的乙酸酐蒸馏物,反应结束制得预聚物。

[0048]

接着,将预聚物从直径为2mm的10孔放料阀放出,冷却至室温,然后用粉碎机压碎,得到粒径为0.2-0.8mm的预聚物粉末。

[0049]

将预聚物粉末在氮气流量70m3/h条件下,于旋转窑中在220℃温度下固相缩聚反应18h,最终制得液晶聚合物。

[0050]

实施例8

[0051]

在装配有氮气引流管、温度计、搅拌装置的反应器中加入实施例4中单体、占对羟基苯甲酸和对苯二酚中羟基总摩尔数3倍的乙酸酐、占四种单体总重量200ppm的1,2-二甲基咪唑搅拌均匀。在反应器中充入0.8mpa氮气进行充分置换,氮气流下将混合物先以0.5℃/min的速率升温至150℃,保温6h;然后再以1.0℃/min的速率升温至320℃,保温1h,同时除去副产物乙酸和未反应的乙酸酐蒸馏物,反应结束制得预聚物。

[0052]

接着,将预聚物从直径为2mm的10孔放料阀放出,冷却至室温,然后用粉碎机压碎,得到粒径为0.2-0.8mm的预聚物粉末。

[0053]

将预聚物粉末在氮气流量100m3/h条件下,于旋转窑中在300℃温度下固相缩聚反应24h,最终制得液晶聚合物。

[0054]

对比例1

[0055]

与实施例6的区别在于,单体配方中间苯二甲酸的摩尔百分比为23mol%,2,7-咔唑二羧酸的摩尔百分比为4mol%。

[0056]

对比例2

[0057]

与实施例6的区别在于,单体配方中间苯二甲酸的摩尔百分比为16mol%,2,7-咔唑二羧酸的摩尔百分比为11mol%。

[0058]

对比例3

[0059]

与实施例6的区别在于,单体配方中间苯二甲酸的摩尔百分比为27mol%,2,7-咔唑二羧酸的摩尔百分比为0mol%。

[0060]

对比例4

[0061]

与实施例6的区别在于,将催化剂1,2-二甲基咪唑替换成等量的1-甲基咪唑。

[0062]

对比例5

[0063]

与实施例6的区别在于,将催化剂1,2-二甲基咪唑替换成等量的醋酸锌。

[0064]

对比例6

[0065]

与实施例6的区别在于,预聚过程中两段升温速率均为0.3℃/min。

[0066]

对比例7

[0067]

与实施例6的区别在于,预聚过程中两段升温速率均为0.7℃/min。

[0068]

将上述制得的液晶聚合物于120-150℃下干燥1h,之后,加入到双螺杆挤出机经280~360℃熔融挤出,造粒;将粒子在120-140℃的鼓风烘箱中干燥3-5h,然后再将干燥好的粒子材料在注射成型机上进行注射成型制样。

[0069]

测试方法:

[0070]

(1)缺口冲击强度:按iso 180:2000标准进行,试样尺寸为80*10*4mm,在缺口制样机上切出4mm深的v型口,缺口位于试样中间的侧面;

[0071]

(2)拉伸强度:按iso 527-2:1993标准进行,试样尺寸为170*10*4mm,拉伸速度为5mm/min;

[0072]

(3)翘曲度:将干燥好的液晶聚合物粒子在注射成型机上注塑成直径为64mm、厚度为0.5mm的盘状样品;然后,将获得的样品放在平板上,将盘的外周取作参考平面,并且将最

远离平板的部分取作门部分,使用测微计测量从参考平面到门部分的高度,检查位移。所得位移数值作为成型制品的翘曲度。

[0073]

(4)成型收缩率:按照gb/t 15585-1995标准进行。

[0074]

(5)表观质量:材料的表观质量根据样板表面的光滑度及光泽度按自定义的“大量黄色鳞纹、少量黄色鳞纹、微量黄色鳞纹和光滑、有光泽”四个等级进行表征。

[0075]

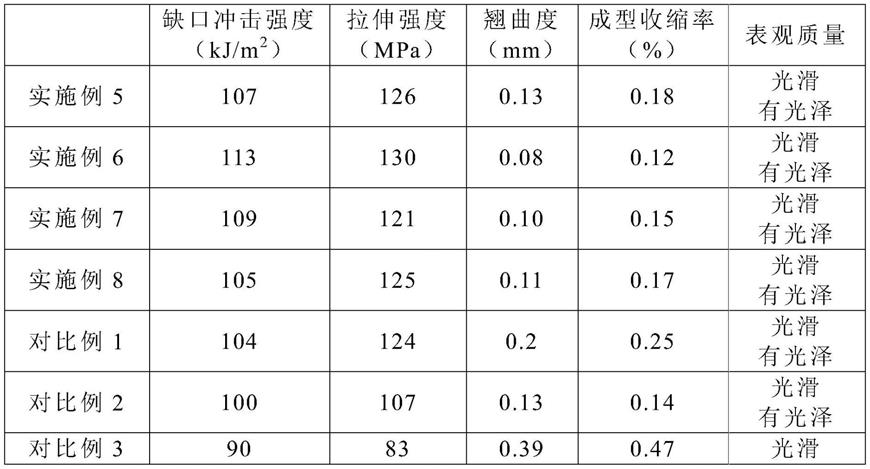

表2:实施例5-8及对比例1-7制得的液晶聚合物的性能测试结果

[0076][0077][0078]

由表2数据表明,通过添加2,7-咔唑二羧酸参与到聚合反应,获得的聚合物不仅具有良好的力学性能,而且还具有较低的低翘曲变形量及成型收缩率,大幅度提高了注塑件的尺寸稳定性,完全满足汽车领域使用要求。另外2,7-咔唑二羧酸的添加量控制在5-10%范围内最为理想,聚合物制品的其它各项性能受影响也较小。当2,7-咔唑二羧酸的添加量大于10%时,聚合物制品的翘曲尺寸稳定性问题虽得以解决,但制品的力学性能,尤其是拉伸强度受到破坏,同样影响其加工使用。当2,7-咔唑二羧酸的添加量小于5%时,聚合物制品的力学性能虽变化不大,但翘曲尺寸稳定性改善有限。

[0079]

由表2中的对比例4-5与实施例6比较可知,在本发明聚合配方下,需要特定催化剂参与到聚合过程,才能获得性能理想的液晶聚合物。本发明采用1,2-二甲基咪唑作为催化剂,聚合反应温和,反应速率适中,获得的聚合物产率高,颜色亮白均匀,制成的注塑件表面光滑有光泽。而采用常规催化剂获得的液晶聚合物制成注塑件后各项性能均明显下降,表

面出现不同程度黄色鳞纹,考虑是催化效率低,副产物杂质较多造成的。

[0080]

由表2中对比例6-7与实施例6比较可知,本发明预聚过程采用先低速升温后高速升温的两段式升温方式,有利于促进单体的交互聚合,并有助于醋酸等副产物的排出,获得的聚合物制品力学性能和尺寸稳定性优异,表面光滑有光泽。而采用低速或高速一段式升温,制品的各项性能降低,表面出现不同程度的黄色鳞纹,主要是升温速率过慢,副产物增多,会影响制品性能和品质;升温速率过快,温度会在短时间内急剧上升,热量在体系中的传递就会不均匀,局部温度过高就会是单体升华。升华的单体不能继续参加反应,随着温度的进一步升高颜色会变深及产生碳化现象。配比的失衡会使分子链增长受阻,生成分子量较低的产物,由于低聚物的热稳定性较差,因此到反应后期产物的颜色会加深,进而获得的制品性能降低,表面出现不均匀的黄色鳞纹。因此控制不同阶段的升温速率在一个合理水平十分必要。

[0081]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1