一种直接氧化生产环氧化物的装置

1.本实用新型涉及一种利用钛硅分子筛催化剂直接氧化生产环氧化物的装置,属于化工产品的生产设备领域。

背景技术:

2.环氧氯丙烷是一种重要化工中间体,用途非常广泛。用于制备环氧树脂、甘油、聚醚多元醇等的重要原料。

3.cn101481364b公开了一种双氧水法制备环氧氯丙烷的连续化生产方法,反应器形式为单釜,或多级相同体积或不同体积的淤浆床反应釜串联;反应液不需要呈均相,氯丙烯、溶剂和钛硅分子筛催化剂的浆状颗粒用计量泵加入第一级反应釜中,在第一级反应釜或每一级反应釜中滴加双氧水,反应在弱酸性条件下进行,反应后物料经中间罐进行油水分层,分为油相和水相浆液;催化剂悬浮在水相中,油相送入精馏塔分离氯丙烯和环氧氯丙烷及微量甲醇;水相浆液经过滤后,催化剂滤饼或浓缩浆液直接用溶剂打浆后用泵打入第一级环氧化反应釜,过滤后水相含有甲醇、少量环氧氯丙烷以及反应生成的水和双氧水带入的水,采用负压精馏分离出少量的甲醇和环氧氯丙烷,回收的甲醇用于催化剂浆液的配制。专利中的反应釜或淤浆床反应器存在返混现象,造成反应停留时间长,效率低,反应液不呈均相,不利于氯丙烯和双氧水传质,反应效率低的缺点。

技术实现要素:

4.鉴于现有技术上的缺陷,本实用新型提供一种新的利用钛硅分子筛催化剂直接氧化生产环氧化物的装置,该装置具有反应温度平稳、工艺流程简单、环氧收率高、双氧水有效利用率高等特点。具体采取如下技术方案:

5.一种利用钛硅分子筛催化剂直接氧化生产环氧化物的装置,所述装置包括第一混合器、第一管式反应器、缓冲罐、第二混合器、第二管式反应器、分离罐、过滤器和冷凝器等设备;

6.所述第一混合器的出口通过管路与第一管式反应器的进料口连通;

7.所述第一管式反应器的出口与缓冲罐的进料口连通;所述缓冲罐的出口通过管路和泵与第二混合器的进料口连通;所述第二混合器的出口通过管路与第二管式反应器的进料口连通;所述第二管式反应器的出口与分离罐的进料口连通;所述分离罐顶部的气体出口与冷凝器相连通;所述分离罐的上部设有清液出料口;所述过滤器设置于所述清液出料口处;所述分离罐锥形底部设有松动液口,系统运行时不断注入松动液,防止催化剂在分离罐底部压实造成噎塞;所述分离罐锥形底部通过管路与第一混合器相连通,且二者的连通管路上设有滑阀,滑阀控制从分离罐底部流出和进入第一混合器的催化剂量,使管式反应器中的催化剂浓度保持稳定。

8.基于以上技术方案,优选的,所述冷凝器设置于分离罐的顶部。

9.基于以上技术方案,优选的,所述缓冲罐带有搅拌器,催化剂不会在缓冲罐中沉

积。

10.基于以上技术方案,优选的,所述过滤器与清液出料口之间通过可拆卸管路连接。

11.基于以上技术方案,优选的,所述过滤器包括陶瓷膜过滤芯或聚四氟过滤芯,所述过滤器的孔径比装置所用的催化剂的粒径小2-10μm。

12.基于以上技术方案,优选的,过滤芯为聚四氟过滤芯,所述过滤器包括1-100个聚四氟过滤芯;所述聚四氟过滤芯的孔隙为1-50μm,所述聚四氟过滤芯形状为实心圆柱型。

13.基于以上技术方案,优选的,所述第一管式反应器和第二管式反应器均为内壁光滑的金属空管,内径为10-5000mm,长度为1-100m。

14.基于以上技术方案,优选的,所述第一管式反应器、第二管式反应器、缓冲罐和分离罐均设有换热设备;所述换热设备包括外置的夹套换热层或者内置的换热器。

15.基于以上技术方案,优选的,所述缓冲罐出口与第二混合器的连接管路上设有浆料泵,所述第二混合器还设有双氧水补给泵。双氧水通过泵进入第二混合器,与缓冲罐中过来的物料在第二混合器中混合后在第二管式反应器中进一步反应,提高烯烃的转化率。

16.利用上述装置直接氧化生产环氧化物的工艺:

17.(1)将催化剂和适量溶剂甲醇加入到分离罐内,打开松动液口不断注入松动液甲醇,通过滑阀控制流量使催化剂流入第一混合器,与经计量泵输送至第一混合器的过氧化氢水溶液、烯烃和甲醇混合均匀,经混合后输送至第一管式反应器进行反应;第一管式反应器的温度为20-70℃,停留时间为0.1-7h;

18.(2)第一管式反应器反应后的物料通过出口进入缓冲罐,向缓冲罐中通入氮气,使缓冲罐的压力保持为0.1-2.0mpa;缓冲罐带有搅拌,物料在缓冲罐中保持均相状态,不会使催化剂沉底,缓冲罐中物料通过出口经泵输送至第二混合器,向第二混合器中再次加入过氧化氢水溶液;将第二混合器中的反应物料输送至第二管式反应器反应;设置第二管式反应器的温度为20-70℃,停留时间为0.1-7h;

19.(3)第二管式反应器反应后的物料进入分离罐,向分离罐中通入氮气,使分离罐的压力保持为0.1-2.0mpa,分离罐中的气相部分进入顶部的冷凝器进行冷凝回流;

20.(4)催化剂在分离罐中进行沉降,催化剂在分离罐底部会堆积一定高度,分离罐中部会有一段液相和催化剂的浑浊层,分离罐上部基本都是清液,清液通过内置过滤器采出,大大降低了过滤器的负荷,分离罐锥形底部带有松动液口,持续通入甲醇,使分离罐底部的催化剂不会因压实而造成分离罐底部出口噎塞,催化剂浆料通过滑阀控制流量进入第一混合器,管式反应器中的反应液的催化剂质量固含量百分比为0.1-30%;向第一混合器、第二混合器中加入的过氧化氢的摩尔数是烯烃摩尔数的1/8-1,两次加入过氧化氢水溶液的量可相同也可不同;所述过氧化氢水溶液的质量浓度为27%-70%。

21.有益效果

22.(1)本实用新型每个管式反应器前部都连接有一个混合器,管式反应器中的反应物料在进入前,通过混合器使反应物料充分混合均匀,确保催化剂和反应物料充分接触,有利于催化反应的进行。与搅拌釜式反应相比较,本实用新型物料属于平推流,避免了釜式反应的返混现象,极大的提高了反应速度,反应过程平稳。

23.(2)本实用新型设计了两个管式反应器中间增加缓冲罐,便于调节反应器的负荷,也有利于避免管式反应器长度过长后催化剂在水平面上沉积,造成的催化剂分布不均匀,

两段式管式反应器可以有效的控制反应进程。

24.(3)本实用新型分离罐锥形底部有松动液口,不断注入甲醇溶剂避免催化剂压实造成噎塞,分离罐底部通过滑阀与第一混合器相连,使得催化剂在整个系统中能够稳定连续循环运行。

25.(4)本实用新型过氧化氢两段式进料,可调节整个工艺装置的负荷。

附图说明

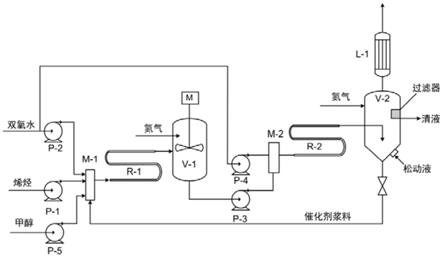

26.图1为本实用新型生产环氧氯丙烷工艺流程示意图,

27.其中:p-1、p-2、p-3、p-4、p-5均为计量泵,m-1为第一混合器,r-1为第一管式反应器,v-1为缓冲罐,l-1为冷凝器,v-2为分离罐,m-2为第二混合器,r-2为第二管式反应器。

具体实施方式

28.下面通过具体实施例对本实用新型作进一步的说明,但是本实用新型的范围并不局限于所举的实施例。

29.本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义。任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

30.本实用新型使用的催化剂为根据201711344584.4中公开的方法制备的钛硅分子筛催化剂。该方法采用固体的偏钛酸和正钛酸为钛源进行ts-1的合成,新钛引入的过程中不需要添加醇类物质,为后续的除醇步骤减轻了一定负担,而且偏钛酸和正钛酸价格低廉,可以降低合成成本,进而节约生产成本。

31.实施例1

32.环氧氯丙烷生产工艺如图1所示。将新鲜氯丙烯、甲醇和双氧水经计量泵打入第一混合器m-1,与经滑阀进入第一混合器的催化剂混合均匀,混合均匀后输送至第一管式反应器r-1进行反应。所述的甲醇和3-氯丙烯的质量比为1∶1,所述的双氧水中过氧化氢的摩尔数为3-氯丙烯的1/8,双氧水的质量浓度为50%,催化剂质量固含量为0.5%,进料流量为50l/h。

33.第一管式反应器r-1反应后的物料进入缓冲罐,缓冲罐v-1液相上方由外界引入氮气使缓冲罐v-1的压力保持0.4mpa,缓冲罐带有搅拌,物料在缓冲罐中搅拌不使催化剂沉淀,缓冲罐中物料经p-3泵打入第二混合器,经计量泵p-4把双氧水打入第二混合器m-2,混合均匀后一起打入第二管式反应器r-2中进行反应,所述的双氧水中过氧化氢的摩尔数为3-氯丙烯的1/8。

34.第二管式反应器r-2反应后的物料进入分离罐v-2,分离罐v-2液相上方由外界引入氮气,使分离罐v-2的压力维持0.4mpa,分离罐v-2中的气相部分进入冷凝器l-1进行冷凝回流。

35.分离罐v-2上部有内置过滤器,清液从过滤器中采出。分离罐锥形底部有松动液口,不断注入甲醇,甲醇流量为0.1l/h,催化剂在分离罐底部堆积一定高度,松动液作用是避免催化剂压实实,催化剂通过滑阀进入第一混合器循环使用。

36.反应连续进行500小时,对分离出的清液进行分析得到环氧氯丙烷的选择性、过氧化氢的有效利用率,如表1所示。

37.表1实施例1的反应结果

38.运行时间/h环氧氯丙烷的选择性/%过氧化氢的转化率/%10099.8%99.6%20099.5%99.9%30099.7%99.6%50099.8%99.7%

39.实施例2

40.环氧丁烷生产工艺如图1所示。

41.将1-丁烯、甲醇和双氧水经计量泵打入第一混合器m-1,经滑阀进入第一混合器的催化剂在第一混合器内混合均匀,混合均匀后输送至第一管式反应器r-1进行反应。所述的甲醇和1-丁烯的质量比为1∶1,所述的双氧水中过氧化氢的摩尔数为1-丁烯的1/8,双氧水的质量浓度为50%,催化剂质量固含量为0.5%,进料流量为50l/h。

42.第一管式反应器r-1反应后的物料进入缓冲罐,缓冲罐v-1液相上方由外界引入氮气使缓冲罐v-1的压力保持2.0mpa,缓冲罐带有搅拌,物料在缓冲罐中搅拌使催化剂不沉淀,缓冲罐中物料经p-3泵输送至第二混合器,经计量泵p-4把双氧水输送至第二混合器m-2,混合均匀后一起进入第二管式反应器r-2中进行反应,所述的双氧水中过氧化氢的摩尔数为1-丁烯的1/8。

43.第二管式反应器r-2反应后的物料进入分离罐v-2,分离罐v-2液相上方由外界引入氮气,使分离罐v-2的压力维持2.0mpa,分离罐v-2中的气相部分进入冷凝器l-1进行冷凝回流。

44.分离罐v-2上部有内置过滤器,清液从过滤器中采出。分离罐锥形底部有松动液口,不断注入甲醇,甲醇流量为0.1l/h,催化剂在分离罐底部堆积一定高度,松动液作用是避免催化剂压实,催化剂通过滑阀进入第一混合器循环使用。

45.反应连续进行500小时,对分离出的清液进行分析得到环氧丁烷的选择性、过氧化氢的有效利用率,如表2所示。

46.表2实施例2的反应结果

47.运行时间/h环氧丁烷的选择性/%过氧化氢的有效利用率/%10099.8%98.1%20099.2%98.9%30099.8%98.8%50099.7%98.7%

48.以上所述,仅是本实用新型的最佳实施例,并非对本实用新型做任何形式上的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1