橡胶再生的方法与流程

橡胶再生的方法

发明领域

1.本发明涉及一种橡胶再生的方法,特别是一种由粒状橡胶获得橡胶化合物的环境友好的方法。

背景技术:

2.回收利用含橡胶废物(例如磨损轮胎)的一种方法是生产再生橡胶。再生橡胶是能够在加入固化剂时硫化的弹性材料。再生橡胶能够至少部分地替代橡胶化合物中的天然或合成橡胶。

3.获得再生橡胶的不同方法是本领域已知的,这些方法在作用于橡胶的方式和强度方面以及在橡胶再生中涉及的组分的性质和量方面不同。

4.在橡胶再生期间,发生以下过程:烃链崩解,新形成的分子链的结构形成;橡胶硫化过程中使用的游离硫的含量降低;硫键和多硫键崩解;橡胶分子链改性;由橡胶中的炭黑形成的碳链改变。

5.橡胶再生的几种传统方法是本领域已知的。最早的一种是在锅炉或固化高压釜中的方法,其中废橡胶用水蒸汽加热。在高压釜固化中,在200℃的温度下使用高压蒸汽。

6.另一种传统方式是酸法,其中来自废橡胶的轮胎织物通过在酸中煮沸而溶解,随后残余物在水蒸汽中塑化并粒化。

7.第三种是碱法,其中使用苛性钠溶剂代替酸来溶解轮胎织物。此外,该方法导致游离硫的消除。该方法对于使用还原剂是不切实际的。因此,如今鉴于废橡胶中合成橡胶含量的增加,它已经失去了其重要性。

8.第四种方法是在中性酸度下的方法,其中使用金属氯化物代替碱来溶解轮胎织物。该方法通常在具有过热蒸汽(在约200℃的温度下)的大碗中进行,轮胎织物通常使用氯化钙溶解。

9.第五种方法是热机械或热化学方法,其中在机械地移除轮胎织物之后,在高温下在密闭混合器(通常为螺旋桨混合器)或挤出机中处理再生橡胶。

10.在chemical abstracts,vol.84(1976)col.45783h中描述了废橡胶再生的第六种方法。该方法可称为直接固相还原。该方法包括两个步骤。在第一步中,将粒状废橡胶、工艺油、苯肼、氯化铁和甲醇混合4小时,在第二步中,将所得混合物在100℃下加热60分钟。因此,该再生方法花费相对长的处理时间,即约5小时。

11.在较近期的橡胶再生的方法中,使用不同的化学品:软化剂、活化剂、改性剂、乳化剂等。

12.来自石油化工、木炭、页岩和木材化学工业的产品用作软化剂。

13.活化剂降低了工艺的持续时间和温度并改善了所得产品的特性。诸如苯酚硫化物、双二硫化物、2.2'-二苯并噻唑二硫化物、2-巯基苯并噻唑等有机化合物目前最常用作活化剂。

14.作为实例,2018年6月19日的cn 108,178,841 a(chen)公开了一种由废旧轮胎再

生橡胶的环境友好方法,其中将废橡胶粉与再生活化剂、再生软化剂和柠檬精油混合,其中再生活化剂占废橡胶粉质量的0.2%-1.1%,再生软化剂占废橡胶粉质量的2%-30%,柠檬精油占废橡胶粉质量的2%-3%。硬脂酸锌、硬脂酸钠、乙烯基二茂铁、氯或一种或多种铁化合物用作活化剂,环烷油和回收的油脂用作软化剂。

15.2018年5月11日的cn 108,017,801 a(liang)公开了一种橡胶再生的方法,其中将废橡胶依次进行粉碎,过滤分离,脱硫和精炼以获得再生橡胶。在脱硫步骤中,将100重量份的过滤分离后得到的废橡胶、10-15重量份的松香软化剂、2-3重量份的二戊烯再生活化剂、2-3重量份的三乙烯四胺软化剂和5-10重量份的三乙醇胺再生活化剂混合。脱硫处理在5-10mpa的压力和130-170℃的温度下进行40-50min,然后进行精炼步骤。

16.2019年5月24日的cn 109,796,625 a(ge等)公开了一种环境友好的橡胶再生剂及其制备方法。该再生剂包含活化剂、催化剂和软化剂的均匀混合物,其中使用n-硫代-2-偶氮茚衍生物作为活化剂,使用金属化合物如氯化铜、硬脂酸锌、氧化锌、甲基丙烯酸铜、硬脂酸锶、氢氧化镁或其混合物作为催化剂,并且使用环境友好的芳香油、松焦油、妥尔油、环烷油、二戊烯、石蜡油、松香或其混合物作为软化剂,其中活化剂、催化剂和软化剂的质量比为0.5-5:0.05-0.3:100。制备该再生剂的方法包括在混合的同时将软化剂加热至70-160℃,并进一步混合3-5分钟,以预定比例加入活化剂并在80-120℃下混合5-10分钟,加入催化剂并在60-130℃下混合8-15分钟,在60分钟内将混合物冷却至环境温度。

17.与本发明最接近的现有技术是在1982年6月15日的ussr专利号936,799(markvik)中描述的橡胶再生的方法。在该文献中,公开了一种通过将分散的橡胶与再生活化剂、氯化亚铁和软化剂混合来使橡胶再生的方法。为了加速该过程并改善橡胶的质量,苯肼或二苯基胍用作活化剂,同时将二戊烯或妥尔油或它们中的任一种与芳族油的混合物用作软化剂。

技术实现要素:

18.本发明旨在提供一种使用广泛范围的环境友好的橡胶再生剂的橡胶再生的方法。

19.本发明导致改善再生橡胶的环境性能以及再生橡胶的质量,允许在该方法中使用广泛范围的原料。

20.本发明涉及一种使橡胶再生并基于再生的粒状橡胶生产橡胶化合物的方法,所述方法包括将粒状橡胶与软化剂、再生活化剂、催化剂和溶剂混合的步骤,其中

21.所述再生活化剂是至少一种通式为r-nh-nh2的单取代的肼,其中r为任选地含有至少一个取代基的烷基或芳基,并且所述肼具有不超过25℃的熔点、至少150℃的沸点和在25℃的温度下不超过10mmhg的饱和蒸气压,或者所述再生活化剂为所述肼的盐酸盐或硫酸盐,或所述盐与碱剂的混合物;

22.所述软化剂是至少一种与橡胶、硫化橡胶和所述再生活化剂相容的植物油,和/或所述软化剂是至少一种硫化和聚合的废植物油或此类油的混合物,或者所述软化剂是低分子量橡胶、降解的商业橡胶或此类橡胶的混合物,或所述油和橡胶的混合物;

23.所述催化剂是过渡金属盐在醇中或在所述软化剂中的溶液;

24.所述碱剂为粉状碱金属氢氧化物、其酒精混合物、粉状碱土金属氧化物和氢氧化物、碱金属碳酸盐或其水混合物;

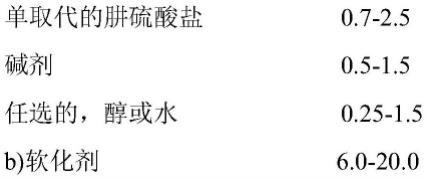

25.其中基于混合物的总重量,各组分的重量%为:

26.a)再生活化剂,其含有:

27.单取代的肼

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.15-0.95

28.或以下物质的混合物:

29.单取代的肼盐酸盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-1.8

30.碱剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-1.5

31.任选的,醇或水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.25-1.5

32.或以下物质的混合物:

[0033][0034]

c)催化剂,其含有:

[0035]

过渡金属盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.15-0.8

[0036]

醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.75-4.0

[0037]

d)粒状橡胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

补足100.0;

[0038]

其中所述混合在粉末混合器中于不超过100℃的温度下在氧气中按以下顺序进行:

[0039]

将粒状橡胶与软化剂混合直至所述软化剂均匀地铺展在粒状橡胶表面上,然后加入活化剂并混合粒状橡胶直至再生活化剂均匀地铺展在粒状橡胶表面上,之后加入催化剂并混合所得产物直至催化剂均匀地铺展在粒状橡胶表面上。

[0040]

待混合的组分以预定顺序依次或成组地加入混合物中。混合器优选为高性能混合器。

[0041]

在上述方法中,再生活化剂可以是醇溶性的。

[0042]

烷基或芳基r中所含的所述至少一个取代基可以是任意种类,条件是所得肼具有允许其实施本发明的性质。换言之,r可以是含有芳基或烷基的任意化学基团,其任选地具有使得肼r-nh-nh2成为适用于本发明的活化剂的一个或多个取代基,即肼的熔点不超过25℃的熔点,沸点为至少150℃且在25℃的温度下的饱和蒸气压不超过10mmhg。

[0043]

优选地,芳基是苯基。

[0044]

特别地,再生活化剂可以选自包括但不限于以下的组:苯肼,丁肼,异丁肼,氟丁肼,戊肼,异戊肼,氟戊肼,叔戊肼,己肼,异己肼,氟己肼,叔己肼,庚肼,异庚肼,氟庚肼,2-肼基乙醇,2-肼基丙醇,它们的盐酸盐和/或硫酸盐。

[0045]

在一些实施方式中,再生活化剂可以包含至少一种通式为r-nh-nh2的肼,其中r是任选地含有至少一个取代基的烷基或芳基,其中对于每种肼,r及其取代基彼此分开且独立地选择。

[0046]

在一些实施方式中,含肼的再生活化剂可包括但不限于以下:邻甲苯肼,对甲苯肼,邻甲苯肼和对甲苯肼的混合物,2,4-二甲苯肼,二甲苯肼和乙基苯肼的混合物,

[0047]

苄肼,正辛肼,正庚肼,2,5-二甲苯肼,邻枯肼和对枯肼的混合物。

[0048]

此外,在上述方法中,用作软化剂的植物油选自包括但不限于以下的组:亚麻籽油,葵花籽油,大豆油,棉籽油,稻米油,玉米油,油菜籽油(rapeseed oil),棕榈油,菜籽油(colza oil)和芝麻油。

[0049]

此外,本发明的软化剂可以是适当的油和橡胶的混合物,特别是上述提及的那些的任意组合。

[0050]

关于软化剂的“与橡胶的相容性”是指软化剂不施加任意妨碍所述方法的实施的破坏性的或其它不利的影响。本领域技术人员可以基于可获得的参考数据(参见,例如,“engine oils”r.baltenas,a.s.safonov,a.i.ushakov,v.shergalis,moscow spb.:alpha-lab,2000.

–

272p.isbn 5-7713-0028-4)或通过进行常规实验简单地确定软化剂与橡胶的相容性。

[0051]

此外,在上述方法中,催化剂中使用的过渡金属盐是氯化亚铁(ii)。

[0052]

在一个实施方式中,催化剂是新鲜制备的硫酸亚铁(ii)在氯化钙酒精溶液中的精细悬浮液。

[0053]

此外,在上述方法中,在将粒状橡胶与软化剂混合之后,将再生活化剂以干燥状态或作为醇溶液或水溶液加入。

[0054]

此外,在上述方法中,碱剂以干燥状态或作为水溶液使用。

[0055]

此外,在上述方法中,醇是乙醇或异丙醇或其混合物。

[0056]

此外,在上述方法中,混合在40℃的温度下进行。

[0057]

此外,在上述方法中,在将粒状橡胶与软化剂和再生活化剂混合之后,使混合物保持至少25-30分钟,然后加入催化剂。

[0058]

此外,在上述方法中,所述催化剂在加入之前与待加入的所述软化剂总量的30-50%混合。

[0059]

此外,在上述方法中,进一步加入至多15重量%的量的天然橡胶或合成橡胶或其混合物。

[0060]

此外,在上述方法中,至多15重量%的量的天然橡胶或合成橡胶或其混合物与8重量%的量的炭黑一起进一步加入。

[0061]

此外,在上述方法中,至多15重量%的量的天然橡胶或合成橡胶或其混合物与至多8重量%的量的炭黑、至多8重量%的量的氧化锌、至多0.3重量%的量的硬脂酸、至多0.3重量%的量的硫粉一起进一步加入。

[0062]

本发明的另一个方面涉及以下列出的至少两种组分的组合用于橡胶再生的用途:(a)单取代的烷基或芳基肼或其盐酸盐和硫酸盐,(b)植物油,(c)过渡金属盐,(d)碱剂,和(e)醇。所述组分可以以提供所需效果的任意组合和相互关系用于橡胶再生。特别地,组分(a)至(e)的组合可以用于组合物或混合物的形式的橡胶再生,例如包括任意组合的组分(a)至(e)中的任意两种、三种或五种。

[0063]

优选使用组分(a)至(e),其量对应于上面针对本发明的橡胶再生的方法所述的百分比。

[0064]

此外,将更详细地描述本发明。

具体实施方式

[0065]

如上所述,本发明的方法使用一种或多种环境友好且广泛使用的植物油代替矿物油或环烷油和妥尔油作为软化剂。此外,本发明的方法使用非挥发性肼衍生物或其盐酸盐或其硫酸盐代替二苯胍(二苯胍强烈刺激粘膜,并且长期暴露时会引起皮炎和湿疹)。此外,本发明的方法使用乙醇和异丙醇代替危险且有毒的甲醇。

[0066]

这导致降低了生态影响并提高了实施本发明所涉及的人员的安全性。此外,使用广泛范围的所用原材料能够启动符合特定要求的有效制造,并且在一些情况下降低成本。

[0067]

与现有技术相比,通过根据本发明的方法获得的再生橡胶显示出至少相同但有时更好的特性。

[0068]

本文中的术语“粒状橡胶”表示在研磨废橡胶之后产生的废胶粒。研磨程度可以变化以得到所需尺寸的废胶粒。通常所得废胶粒的尺寸为2.5-3.5mm。更优选地,再生方法是使用尺寸不超过0.8mm且含有不超过5%纺织纤维的废胶粒的热机械方法。

[0069]

在本发明中,优选使用0.4-0.8mm的废胶粒。通过机械研磨和通过预定尺寸的筛网筛分而由废橡胶获得所需尺寸的废胶粒。

[0070]

本发明的再生活化剂是至少一种单取代的肼r-nh-nh2,其中r是含有至少一个取代基的苯基或芳基。优选地,再生活化剂是醇溶性的,其任选地具有不超过25℃的熔点、至少150℃的沸点和在25℃的温度下不超过10mmhg的饱和蒸气压,或再生活化剂是所述肼的盐酸盐或硫酸盐,或所述盐与碱剂的混合物。

[0071]

本发明可接受的肼可以选自包括但不限于以下的组:苯肼,苄肼,异丁肼,仲丁肼,戊肼,异戊肼,仲戊肼,叔戊肼,己肼,异己肼,仲己肼,叔己肼,庚肼,异庚肼,仲庚肼,2-肼基乙醇,2-肼基丙醇,它们的盐酸盐和/或硫酸盐(i offe b.v.,kuznetsovm.a.,potehin a.a.chemistry of organic hydrazine derivatives.ioffe b.v.编,leningrad,chemistry 1978)。

[0072]

基于化学中的公知常识,本领域技术人员可以选择具有实施本发明所需性质的肼。

[0073]

本发明的软化剂是选自包括亚麻籽油、葵花籽油、大豆油、棉籽油、稻米油、玉米油、油菜籽油、棕榈油、菜籽油和芝麻油的组中的至少一种植物油,以及废气的、硫化的、聚合的植物油、低分子量橡胶、降解的商业橡胶及其混合物。

[0074]

本发明的催化剂是过渡金属盐的醇溶液。可以使用各种过渡金属盐,特别是铁、锰、铬、钴、铜、铈、钛的盐。在本说明书中,氯化亚铁(ii)用作催化剂的非限制性实例,优选精细分散的新制备的氯化亚铁(ii)在氯化钙酒精溶液中的悬浮液。

[0075]

本发明的碱剂是粉状碱金属氢氧化物,其酒精混合物、粉状碱土金属氧化物和氢氧化物、碱金属碳酸盐或其水混合物。酒精或水的量应为碱剂重量的50-100重量%,或应为形成碱剂的浓缩分散体所需的最小量。

[0076]

醇可以是乙醇或异丙醇或其混合物。

[0077]

在本发明的方法中使用的混合物中,各组分的重量%的优选比例如下:

[0078]

a)再生活化剂,其含有:

[0079]

单取代的肼

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.15-0.95

[0080]

或以下物质的混合物:

[0081]

单取代的肼盐酸盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-1.8

[0082]

碱剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-1.5

[0083]

任选的,醇或水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.25-1.5

[0084]

或以下物质的混合物:

[0085][0086][0087]

c)催化剂,其含有:

[0088]

过渡金属盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.15-0.8

[0089]

醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.75-4.0

[0090]

d)粒状橡胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

补足100.0。

[0091]

本发明的由粒状橡胶获得再生橡胶的方法包括在粉末混合器中在不超过100℃的温度下在氧气中混合组分。优选在40℃的温度下进行该过程。

[0092]

在将粒状橡胶与软化剂和再生活化剂混合之后,优选的是在加入催化剂之前将混合物保持25-30分钟。

[0093]

在整个再生过程中保持的适中温度允许避免水冷却或蒸气冷却,使得通过本发明的方法获得的再生橡胶不含游离水。这提供了高质量的所得再生橡胶。

[0094]

制备混合物的总时间优选在3-35分钟内。

[0095]

对于本领域技术人员显而易见的是,所有指定的数值应被认为是近似的。术语“近似”涵盖的范围可以由本领域技术人员基于参考数据和实践经验来理解。然而,一般而言,可以认为通常在该方法实施中使用的所有特性的实际值位于规定值的

±

50%、

±

20%或

±

10%以内。

[0096]

因此,本发明的橡胶再生的方法的优点在于:其环境相容性,这通过完全使用不产生废物和环境排放的组分来实现;其改进的效率和低能耗,这分别归因于制备混合物的时间减少和在整个方法中维持的适中温度。

[0097]

实施例

[0098]

下文将参考实施例描述本发明,这些实施例仅用于说明目的,在任何情况下都不会限制由权利要求限定的本发明的范围。

[0099]

实施例1(样品04-b)

[0100]

在容积为1升的锡罐中以实验室规模进行混合。将粒状橡胶(2型)装入罐中并通过搅拌钻以1500rpm的转速仔细地与软化剂混合。使用亚麻籽油作为软化剂。根据混合物的精度定义的混合时间为大约3-5分钟。之后,加入再生活化剂(即苯肼),并通过搅拌钻仔细混合5分钟。在目测混合物不含任何夹杂物、团块或任何异质物之后,将混合物再剧烈混合5分钟。然后加入溶解在醇中的催化剂。使用氯化铁四水合物作为催化剂。将混合物混合3-5分钟。该步骤的主要目的是为了活化剂与粒状橡胶的有效相互作用而使催化剂均匀且快速地分散在粒状橡胶表面上。加入催化剂后,检测到混合物的轻微升温(+1-2℃)。在10-15分钟内,作为颗粒状物料的混合物的性质发生变化:在所述过程开始时观察到的颗粒状无内聚

性废胶粒变成了可结块、成丸、有回弹触感并且能够在薄板轧辊上团聚的物料。在所有的混合步骤之后,将物料在24小时内保持到熟化。

[0101]

在熟化后,使用该物料制备要分别以原始状态和硫化状态进行测试的混合物。这些测试的结果示于表1中。

[0102]

实施例2(样品c-b04)

[0103]

在容积为12升的镀锌桶中以实验室规模进行混合。将粒状橡胶(1型)装入桶中并通过搅拌钻以1300rpm的转速仔细地与软化剂混合。使用亚麻籽油作为软化剂。根据混合物的精度定义的混合时间为大约3-5分钟。之后,加入再生活化剂(即苯肼),并通过搅拌钻仔细混合5分钟。在目测混合物不含任何夹杂物、团块或异质物之后,将混合物再剧烈混合5分钟。之后将混合物保持熟化25分钟。在熟化过程中,混合物以规则的间隔混合。然后加入溶解在醇中的催化剂。将混合物混合3-5分钟。加入催化剂后,检测到混合物的轻微升温(+1-2℃)。在10-15分钟内,作为颗粒状物料的混合物的性质发生变化:在所述过程开始时观察到的颗粒状无内聚性废胶粒变成了可结块、成丸、有回弹触感并且能够在薄板轧辊上团聚的物料。在所有的混合步骤之后,将物料在24小时内保持到熟化。

[0104]

在熟化后,使用该物料制备要分别以原始状态和硫化状态进行测试的混合物。这些测试的结果示于表1中。

[0105]

实施例3(样品c-b07)

[0106]

如实施例1中所述制备物料,不同之处在于省略了在加入活化剂之后熟化25分钟。所制备的橡胶化合物的测试结果示于表1中。

[0107]

实施例4(样品c-b81)

[0108]

在容积为12升的镀锌桶中以实验室规模进行混合。在混合之前,制备两种溶液:活化剂醇溶液,和催化剂醇溶液。使用苯肼作为活化剂,使用氯化铁四水合物作为催化剂。

[0109]

将粒状橡胶(1型)装入桶中,并加入活化剂醇溶液。通过搅拌钻以约1300rpm的转速仔细地混合所得混合物。使用亚麻籽油作为软化剂。将粒状橡胶与活化剂混合的时间为大约3-5分钟。同时,制备软化剂和催化剂醇溶液的混合物。之后,将该混合物加入到与活化剂混合的粒状橡胶中,并将整个混合物进一步仔细地混合5分钟。加入催化剂醇溶液和软化剂的混合物后,检测到混合物的轻微升温(+1-2℃)。在10-15分钟内,混合物能够在薄板轧辊上团聚。在所有混合步骤之后,将物料在24小时内保持到熟化。

[0110]

在熟化后,使用该物料制备要分别以原始状态和硫化状态测试的混合物。在制备待测试的橡胶化合物的同时,在轧制阶段开始时将3重量%的量的天然橡胶加入到橡胶化合物中。这些测试的结果示于表1中。

[0111]

实施例5(样品c-b04-d)

[0112]

在容积为12升的镀锌桶中以实验室规模进行混合。将粒状橡胶(1型)装入桶中并通过搅拌钻以约1300rpm的转速仔细地与软化剂混合。使用亚麻籽油作为软化剂。根据混合物的精度定义的混合时间为约3-5分钟。同时,制备作为细粉的活化剂(即盐酸苯肼)和碱剂(即碳酸钾)的混合物。之后,将活化剂和碱剂的混合物加入到桶中,并通过搅拌钻仔细地混合5分钟。在目测混合物混合均匀且不含任何夹杂物、团块或异质物之后,加入水,并将所得混合物再剧烈混合5分钟。之后将混合物保持熟化25分钟。在熟化过程中,混合物以规则的间隔混合。然后加入溶解在醇中的催化剂。将混合物混合3-5分钟。加入催化剂后,检测到混

合物的轻微升温(+1-2℃)。在10-15分钟内,作为颗粒状物料的混合物的性质发生变化:在所述过程开始时观察到的颗粒状无内聚性废胶粒变成了可结块、成丸、有回弹触感并且能够在薄板轧辊上团聚的物料。在所有的混合步骤之后,将物料在24小时内保持到熟化。

[0113]

在熟化后,使用该物料制备要分别以原始状态和硫化状态进行测试的混合物。这些测试的结果示于表1中。

[0114]

实施例6-9(样品c-b04-m1,c-b04-m2,c-b04-m3,c-b04-m4)

[0115]

将如实施例2中制备的再生橡胶(样品c-bo4)与天然橡胶在辊上混合2分钟,然后与炭黑混合3分钟。

[0116]

在熟化后,使用该物料制备要分别以原始状态和硫化状态进行测试的混合物。这些测试的结果示于表3中。

[0117]

实施例10(样品c-b07-m1)

[0118]

将如实施例3中制备的再生橡胶(样品c-b07)与天然橡胶在辊上混合2分钟,然后与炭黑混合3分钟。将所得物料在24小时内保持到熟化。

[0119]

在熟化后,使用该物料制备要分别以原始状态和硫化状态进行测试的混合物。这些测试的结果示于表3中。

[0120]

从表1、2、3中的数据可以看出,本发明提供了基于粒状橡胶的环境友好的橡胶再生的方法,所得再生橡胶与现有技术相比显示出至少相同但有时更好的特性:断裂拉伸强度、断裂伸长率、肖氏硬度、残余伸长率和门尼粘度。

[0121]

实施例11

[0122]

对于根据上述实施例1-10中描述的程序制备的样品也获得了良好的结果,其中使用邻甲苯肼、对甲苯肼、邻甲苯肼和对甲苯肼的混合物、2,4-二甲苯肼、二甲苯肼和乙基苯肼的混合物、苄肼、正辛肼、正庚肼、2,5-二甲苯肼、邻枯肼和对枯肼的混合物作为活化剂。

[0123]

参考优选实施方式详细描述了本发明。然而,本领域技术人员应当清楚,可以进行不超出本发明范围的各种修改和等同应用。本说明书中引用的所有文献通过引用纳入本文。

[0124][0125]

表2

[0126]

[0127]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1