用于加工工件的激光加工机的制作方法

1.本发明涉及一种根据权利要求1的前序部分所述的激光加工机。

背景技术:

2.这种类型的激光加工机用于借助于激光加工机的激光加工装置来激光切割加工工件、特别是管。激光切割在激光加工机的工作空间中进行,工作空间设有封闭罩。所述封闭罩用于针对激光辐射来屏蔽激光加工机的周围环境,在工作空间内的加工过程期间激光辐射被射到加工部位处的工件。

3.待加工的工件沿着轴向的工件输送方向通过封闭罩中的入口向前移动到工作空间的内部中。在工作空间内部通过激光切割加工而产生的被加工的工件在卸载区域中沿着相对于工件输送方向的横向方向延伸的提取方向从工作空间被提取。

4.在最后的分离切割之后,被加工的工件在重力的作用下首先达到卸载区域中的提取站的提取斜部上,所述提取斜部布置在加工部位下方。通过提取斜部使被加工的工件离开工作空间达到提取站的、位于提取方向上的零件存放部。

5.de 20 2017 107 190 u1和de 10 2016 204 161 b4涉及一种根据权利要求1的前序部分所述的激光加工机。

6.为了保护位于激光加工机处的人员免受激光辐射影响,从所述激光加工机公知的是,提取站也设置有封闭罩。还公知的是,卸载区域或提取站封闭罩的端侧或端侧设置有防辐射的安全围栏以及一个或多个光栅,以例如当具有一定长度的被加工的工件沿着轴向的工件输送方向未被完全切断时在轴向的工件输送方向上确保辐射安全性并且保护免受机械危害。

技术实现要素:

7.本发明的任务在于提供一种激光加工机,其中,即使被加工的工件没有被完全切断,也能够以特别简单且成本低廉的方式在卸载区域中屏蔽激光辐射并且保护免受机械危害。

8.该任务通过根据权利要求1所述的激光加工机来解决。与此相应地提出一种用于加工工件的激光加工机,其中,所述激光加工机特别是设置为,所述卸载区域具有撞击装置,所述撞击装置沿着工件输送方向安置在所述提取站下游,所述撞击装置具有防辐射壳体,所述防辐射壳体具有端侧和至少一个撞击体,所述至少一个撞击体沿着工件输送方向安置在所述端侧上游并且与所述端侧隔开间距,所述撞击装置设置为使得所述至少一个撞击体在沿着所述工件输送方向被引导的工件撞击到所述至少一个撞击体上时朝向所述端侧被引导地运动,其中,所述撞击装置具有至少一个位置识别单元,所述至少一个位置识别单元设置用于确定所述至少一个撞击体相对于所述端侧的位置。

9.在此,所述工作空间可以具有用于输入待加工的工件的入口和围绕所述工作空间的封闭罩。

10.还可以设置用于将工件装载到工作空间的装载区域,所述装载区域沿着待加工的工件的工件输送方向安置在工作空间的入口上游。

11.因此,所提出的激光加工机可以简单且成本低廉地在卸载区域中屏蔽激光辐射并保护免受机械危害,其方式是,工件撞击到所述至少一个撞击体上并且被引导到防辐射壳体中,其中,所述工件使所述至少一个撞击体朝向端侧引导地运动。在此,激光加工装置的有害辐射不能通过防辐射壳体射出。在此可以借助于所述至少一个位置识别单元来确定撞击体的撞击和被引导的运动,所述位置识别单元确定撞击体相对于端侧的位置。相应地,根据所述至少一个撞击体的位置可以确定,工件是否在最大长度下被切断。如果没有,则可以输出例如提示信号或报警信号,以与此相关地通知机器操作者或工人。然后他们可以开始采用相应的对策,例如触发激光加工机的紧急停止。替换地,所述激光加工机本身可以设置用于触发紧急停止。

12.所述撞击装置可以特别是与提取站连接,然而这不是必需的。特别是,沿着工件输送方向观察,卸载区域可以具有延伸到工作空间中的区段以及优选地在工作空间下游的一个另外的区段。这会意味着,卸载区域区段地位于工作空间的封闭罩内,并且附加地可以具有沿着工件输送方向安置在工作空间的封闭罩下游的另外的封闭罩。

13.工件可以尤其是管。管或管件的横截面可以是任意的,例如是圆形的、三角形的、四边形的或类似的。

14.所述激光加工机也可以具有在装载区域中的工件支架。在通过激光加工机开始加工之前,工件可以通过在相对于工件的纵向方向的横向方向上实施的装载运动而被放置在工件支架上。装载区域中的工件支架可以在机器床座上能升高地和能降下地被引导。在此,工件到工件支架上的放置或卸载工件可以手动地从机器床座的操作者侧或者借助于装载装置进行,所述装载装置可以布置在机器床座的远离操作者侧的背侧上。放置在工件支架上的工件以其纵向方向沿着进给方向或工件输送方向延伸,由工件支架支撑的工件沿着所述进给方向或工件输送方向安置在激光加工机的工作空间上游,特别是除了入口和出口以外所述工作空间完全被封闭在激光加工机的封闭罩中。

15.所述激光加工机也可以具有进给单元。在其远离激光加工机的工作空间的纵向端部处,放置在工件支架上的工件由进给单元抓取,所述进给单元可以构造为沿着机器床座沿着工件输送方向和沿着相反方向上移动。通过所述进给单元的相应的移动运动将固定在所述进给单元上的工件通过所述机器的工作空间的封闭罩的入口引导到工作空间中。然后借助于布置在工作空间中的激光加工装置来对工件的被引导到机器的工作空间中的部分进行期望的加工。

16.所述提取站可以具有另外的封闭罩、提取斜部和/或零件存放部。然后通过所述提取站借助于提取斜部将被加工的工件沿着相对于工件输送方向的横向方向提取到零件存放部。然后可以从零件存放部中拿出被加工的和被提取的工件。

17.所述撞击装置的防辐射壳体特别是可以与提取站另外的封闭罩连接。所述防辐射壳体特别是构造为使得激光加工装置的激光辐射不能从防辐射壳体射出。所述防辐射壳体可以由多个防辐射板、特别是防辐射金属板构成。所述端侧可以是防辐射壳体的沿着轴向的工件输送方向与工件对置的端部或者位于防辐射壳体内。所述端侧可以具有防辐射板、特别是防辐射金属板或者由其构成。

18.所述至少一个撞击体相对于端侧的位置可以例如是所述至少一个撞击体与端侧之间的最短间距或所述至少一个撞击体相对于端侧的取向。所述至少一个撞击体的位置也可以通过所述至少一个撞击体的一个或多个保持点的位置来确定。

19.可以设置,所述至少一个位置识别单元构造为安全开关,或者所述撞击装置具有与所述至少一个位置识别单元连接的至少一个安全开关,其中,所述至少一个安全开关设置用于当确定或离开所述至少一个撞击体相对于端侧的预定位置时触发所述激光加工机的紧急停止。所述预定位置特别是这样选择,以使得预定位置的达到表明,被加工的工件沿着工件输送方向具有超过待切割或分离的工件长度的长度。这意味着,切断被加工的工件的切割或分离过程不成功,并且工件在沿着工件输送方向继续进给时撞击到撞击装置的端侧上。这可能导致对激光加工机的机械损坏并且通过触发激光加工机的紧急停止来阻止。在此可以设置,在紧急停止的情况下激光加工机的运行被完全中断或者至少仅工件沿着工件输送方向的进给被中断。因此,安全开关以自动的方式和方法防止由于不符合规定分离或不在预定长度下分离的工件引起的激光加工机的机械损坏。替代安全开关,当然也可以使用其他传感器、接近开关或接触开关,例如特别是电容式传感器、电阻式传感器或光电传感器。

20.也可以设置,所述至少一个撞击体能摆动地支承在撞击装置的第一保持点上,从而所述至少一个撞击体的被引导的运动是至少一个摆动运动。特别是,撞击体的第一端部能摆动地支承在第一保持点上。因此可以沿着工件输送方向实现摆动运动,从而使所述至少一个撞击体的第二端部朝向端侧摆动,或者撞击体的第二端部与端侧之间的间距通过摆动运动被减小。所述第一端部特别是可以与第二端部对置。所述第一端部和第一保持点可以与重力方向相反地位于第二端部上方。由此可以在工件和所述至少一个撞击体分离之后借助于重力使所述至少一个撞击体独立地返回。第一保持点则也可以称为上保持点。

21.在此可以设置,所述预定位置是所述至少一个撞击体的摆动角度。所述摆动角度可以在所述至少一个撞击体的静止位置与摆动位置之间被测量,在所述摆动位置中所述至少一个撞击体朝向端侧的方向摆动。在此,位置识别单元或安全开关能够以角度测量器的形式设计。所述角度测量器可以布置在第一保持点处或集成在第一保持点中。所述角度测量器测量所述摆动角度。

22.在此也可以设置,所述第一保持点沿着工件输送方向能移动地或能松开地被引导,从而所述至少一个撞击体的尤其被引导的运动至少也是移动运动或释放运动。在此,所述至少一个撞击板的位置可以被确定为第一保持点与端侧之间的间距。在此,位置识别单元或安全开关能够以测距仪或闩锁安全开关的形式设计。当第一保持点例如被推移至或经过可处于预定位置中的闩锁安全开关时,则安全开关能够以容易的方式和方法被激活。

23.在此可以设置,第一保持点设置用于当所述至少一个撞击体由于所述摆动运动而挡靠在所述端侧上时沿着工件输送方向被移动或被释放。这实现两阶段的触发。在第一阶段中,所述至少一个撞击体摆动。在第二阶段中,所述至少一个撞击体被移动。

24.在此也可以设置,所述预定位置是第一保持点与端侧之间的间距。在此方面例如也可以设置,在第一阶段中将预定位置用作摆动角度,而在第二阶段中将预定位置用作间距。在第一阶段中达到预定位置可以例如已借助于报警信号发出警告,而在第二阶段中达到预定位置时可以触发紧急停止。

25.在此也可以设置,所述至少一个撞击体贴靠在撞击装置的第二保持点上,从而所述至少一个撞击体的被引导的运动是远离第二保持点的至少一个摆动运动。在此,第二保持点能够设计为从防辐射壳体突出的凸出部。所述凸出部可以特别是朝向第一保持点突出。所述至少一个撞击体的第二区域可以特别是贴靠在第二保持点上。因此,第二保持点可以沿着重力方向位于第一保持点下方。因此,第二保持点也可以称为下保持点。在此,当所述至少一个撞击体贴靠在第二保持点上时,所述至少一个撞击体达到静止位置。回位则通过所述至少一个撞击体贴靠在第二保持点上而结束。

26.在此也可以设置,所述至少一个撞击体磁性地和/或机械地固定在第一保持点和/或第二保持点处。这是将撞击体固定在相应的保持点上的特别简单的可能性。磁性实施方案可以通过永磁体实现。机械实施方案可以通过榫槽机构、旋转关节、导轨或诸如此类实现。

27.此外可以设置,所述至少一个撞击体构造为撞击板、特别是金属撞击板。撞击板提供用于工件的大的撞击面。撞击板可以成本低廉地制造、是轻的并且可以容易地安装。

28.也可以设置,撞击装置具有至少两个撞击体。此外根据工件对相应的撞击体的撞击也可以区分,进给的工件在激光加工机中处于什么位置。

29.在此也可以设置,所述至少两个撞击体在相对于工件输送方向的横向方向上并排地布置。相应地,所述至少两个撞击体中的第一撞击体可以布置在工件加工的区域中、特别是在进给单元和/或激光加工装置的高度处,而所述至少两个撞击体中的第二撞击体可以布置在工件提取的区域中、特别是在提取斜部和/或零件存放部的高度处。

附图说明

30.本发明的另外的细节和有利的构型可以由下述说明得知,借助所述说明具体地描述和阐明本发明的实施例。

31.附图中:

32.图1示出根据现有技术的激光加工机的立体图,

33.图2示出根据本发明的一个实施例的激光加工机的提取站和撞击装置的立体图,

34.图3示出图2的细节图,其具有提取站的被移除的另外的封闭罩,

35.图4示出了出自图2和图3的在撞击装置的撞击体的第一位置中的撞击装置的截面图,

36.图5示出了出自图4的在撞击体的第二位置中的截面图,并且

37.图6示出了出自图4的在撞击体的第三位置中的截面图。

具体实施方式

38.如图1所示,用于管加工的激光加工机1具有工作区域2、装载区域3、和卸载区域4。所示的激光加工机1在很大程度上相应于出自de 20 2017107 190u1的激光加工机。所示的激光加工机1与图2至图6中的根据本发明的示例性的激光加工机1的不同之处在于其卸载区域4。因此,根据本发明的激光加工机1的一个实施例可以除了图1中所示的卸载区域4的特征以外具有根据图1的激光加工机1的特征。

39.设有封闭罩5的工作空间6位于激光加工机1的工作区域2中。除了在这个视图中由

防辐射通道20遮盖和由此未示出的、在封闭罩5的朝向装载区域3的壁中的入口以外以及除了封闭罩5的朝向卸载区域4的壁中的同样被遮盖的出口以外,工作空间6的封闭罩5是封闭的。在封闭罩5内部的工作空间6中布置不可看到的激光加工装置、在所示的实例情况中即用于切割加工工件、特别是管的激光切割装置。

40.作为承载结构的机器床座8布置在激光加工机1的装载区域3中,所述机器床座从工作空间侧延伸到封闭罩5中。沿着机器床座8延伸的导轨9安装在机器床座8的上侧上。此外,传统构造方式的工件支架10在机器床座8上能升高地和能降下地被引导。

41.呈进给单元11形式的工件进给单元可以沿着机器床座8移动。进给单元11以公知的方式在工作空间侧设有用于将在工作空间6中待加工的管固定的夹盘。所述夹盘可以绕工件纵向轴线旋转。

42.当进给单元11沿着机器床座8运动时,所述进给单元在导轨9上被引导。传统构造方式的齿条驱动装置设置为用于进给单元11的马达驱动装置,所述齿条驱动装置具有齿条以及马达驱动的驱动小齿轮,所述齿条在机器床座8上平行于导轨9延伸并且为了简明而未示出,所述驱动小齿轮设置在进给单元11上并且与齿条驱动装置的齿条啮合。

43.在激光加工机1的装载区域3中,马达驱动的装载装置14安置在机器床座8的远离机器床座8的操作者侧12的背侧13上。例如将通快(trumpf)公司以名称“loadmaster tube”销售的装载装置考虑作为装载装置14。

44.以公知的方式,装载装置14具有工件库,在所述工件库中可以储备大量的待加工的工件。工件库中的工件以其纵向方向平行于机器床座8运动。在工件库中储备的工件被分拣出之后,该工件以公知的方式借助于输送装置被传送至机器床座8,并且在此被放置在此时伸出的工件支架10上。在传送至工件支架10之前,工件移动经过未示出的光学探测器。光学探测器(其检测方向平行于机器床座8延伸)用于检验,为了传送至机器床座8而设置的工件实际上是否具有下述横截面几何形状,为了加工该横截面几何形状而在相关时间点设置被布置在工作空间6中的激光加工装置。

45.箭头16表示由装载装置14自动化地执行的装载运动的方向,并且通过该装载运动将待加工的工件传送至机器床座8或伸出的工件支架10。

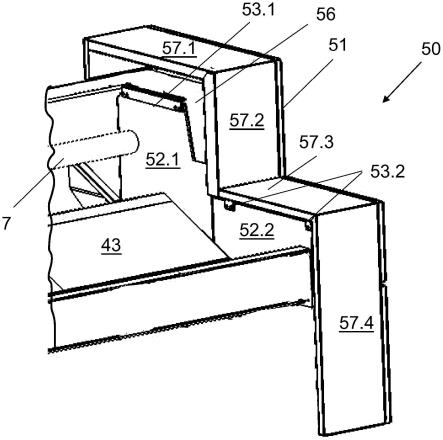

46.替换地,机器床座8可以从操作者侧12手动装载待加工的工件。手动装载运动的方向同样沿着工件横向方向延伸地由箭头17表示。

47.被传送至机器床座8并由伸出的工件支架10支撑的工件在其远离工作空间6的纵向端部处由进给单元11的夹盘以公知方式夹紧。随后,工件借助于进给单元11从其起始位置沿着工件输送方向18运动,并且在此以沿着运动方向先到的纵向端部通过封闭罩5的入口被引导到进入激光加工机1的工作空间6中。在工作空间6中,工件借助于布置在那里的激光加工装置进行分离加工。可考虑下述加工情况,即工件在加工过程期间借助于进给单元11来运动。例如为了在工件的壁上切割出轮廓,进给单元11在切割过程期间沿着工件输送方向18和沿着相反方向移动。同时,管借助于进给单元11的夹盘绕管轴线旋转。

48.在所示的实例情况中,工件借助于工作空间6内部中的激光切割装置被切割成较小的工件,所述较小的工件在相应的分离过程之后沿着工件纵向方向通过封闭罩5的出口从工作空间6进入到激光加工机1的卸载区域4中。在离开工作空间6之后,每个被加工的工件分别沿着提取方向19从激光加工机1被提取。替换地,也可以在分离过程之后直接被提

取。

49.在这个实施例中,激光加工机1的卸载区域4以防辐射罩20覆盖。防辐射罩20屏蔽封闭罩5的出口以避免激光辐射从工作空间6射出到激光加工机1的对于人员可触及的周围环境中。

50.防辐射通道21在工作空间6的朝向装载区域3的那一侧具有相应功能。防辐射通道21沿着工件输送方向18上安置在工作空间6的封闭罩5的入口上游。在功能状态下,防辐射通道21以罩的方式接合在机器床座8上。防辐射通道21的横截面尺寸被构造为使得在功能状态下,待加工的工件以及进给单元11可以沿着工件输送方向18和与工件输送方向18相反的方向通过防辐射通道21。防辐射通道21的通道壁22具有多部分构造。

51.图2示出根据本发明的激光加工机1的提取站40的实施例,所述激光加工机具有相对于图1改进的卸载区域4。提取站40具有另外的封闭罩41和零件存放部42以及撞击装置50。在图3中可以更好地看到撞击装置50,该图示出提取站40的一部分以及在移除提取站40的另外的封闭罩41的情况下的撞击装置50的细节图。

52.如图3所示地,撞击装置50具有防辐射壳体51。防辐射壳体51具有多个防辐射板57.1,57.2,57.3,57.4和端侧56,所述防辐射板和端侧与另外的封闭罩41一起对于出自工作空间6的激光辐射防辐射地封闭防辐射壳体51。端侧56同样构造为防辐射板。在当前情况下,防辐射板57.1,57.2,57.3,57.4和端侧56呈防辐射金属板的形式。

53.两个撞击体52.1,52.2沿着提取方向19并排地布置在防辐射壳体51上。在当前情况下,撞击体52.1,52.2构造为撞击板、特别是撞击金属板。在此,撞击体52.1,52.2机械地和/或磁性地固定在第一保持点53.1,53.2处。这在图4、5和6中可以更好地看到,所述附图示例性地示出并描述撞击装置50中的撞击体52.1及其功能。下文关于撞击体52.1所述的内容相应地适用于撞击体52.2。

54.图4示出撞击体52.1的第一位置。在所述第一位置中,撞击体52.1通过第二区域55贴靠在第二保持点54。第二保持点54构造为凸出部,撞击体52.1贴靠在所述凸出部上。

55.如果工件7没有被切割成期望的较小的工件7并且由进给单元11沿着工件输送方向18上继续被送进,则工件撞击到所述撞击体52.1上,从而撞击体52.1朝向端侧56运动。这在图5中示出。在那里也可以看到,撞击体52.1朝向端侧56的方向能摆动地支承在第一保持点53.1上。相应地,撞击体52.1在工件7撞击到其上时摆动摆动角度α。在此,撞击体52.1的第二区域55从第二保持点54被释放,所述第二区域与撞击体52.1的第一区域对置,撞击体52.1借助于第一保持点53.1固定在所述第一区域上。第二区域55以撞击体52.1的最大摆动角度α撞击到端侧56上。端侧56在此可以位于防辐射壳体51内部或者是防辐射壳体51的端侧的末端板。

56.当达到预定的摆动角度α时,(未示出的)安全开关可以触发激光加工机1的紧急停止,以避免在将工件7继续进给时对防辐射壳体51的机械损坏。预定的摆动角度α可以例如这样预定,可以使得在撞击体52.1的第二区域55挡靠在端侧56时存在所述预定的摆动角度。

57.第二保持点54沿着重力方向位于第一保持点53.1下方。因此,当在紧急停止之后已经将撞击到所述撞击体52.1上的工件7移除时,撞击体52.1通过重力而自动地返回贴靠在或者回位至第二保持点54。

58.替换地或附加地,如图6所示,第一保持点53.1可以沿着工件输送方向18上能移动或能松开地实施,只要达到最大摆动角度α,撞击体52.1就撞击到端侧56上。第一保持点53.1可以例如在轨道中被引导然而或者下降。在这种情况中,工件7可以将撞击体52.1和第一保持点53.1朝向端侧56移动,直到第一保持点53.1也贴靠在端侧56上。在此,当第一保持点53.1与端侧56的间距超过预定的间距或撞击到端侧56上时,安全开关可以触发激光加工机1的紧急停止。

59.特别是在相应的撞击板52.1和52.2与相应的所属的端侧56之间的区域中可以还存在传感器,以便特别是探测已经进入或存在于所述区域中的工件7。由此可以提高运行安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1