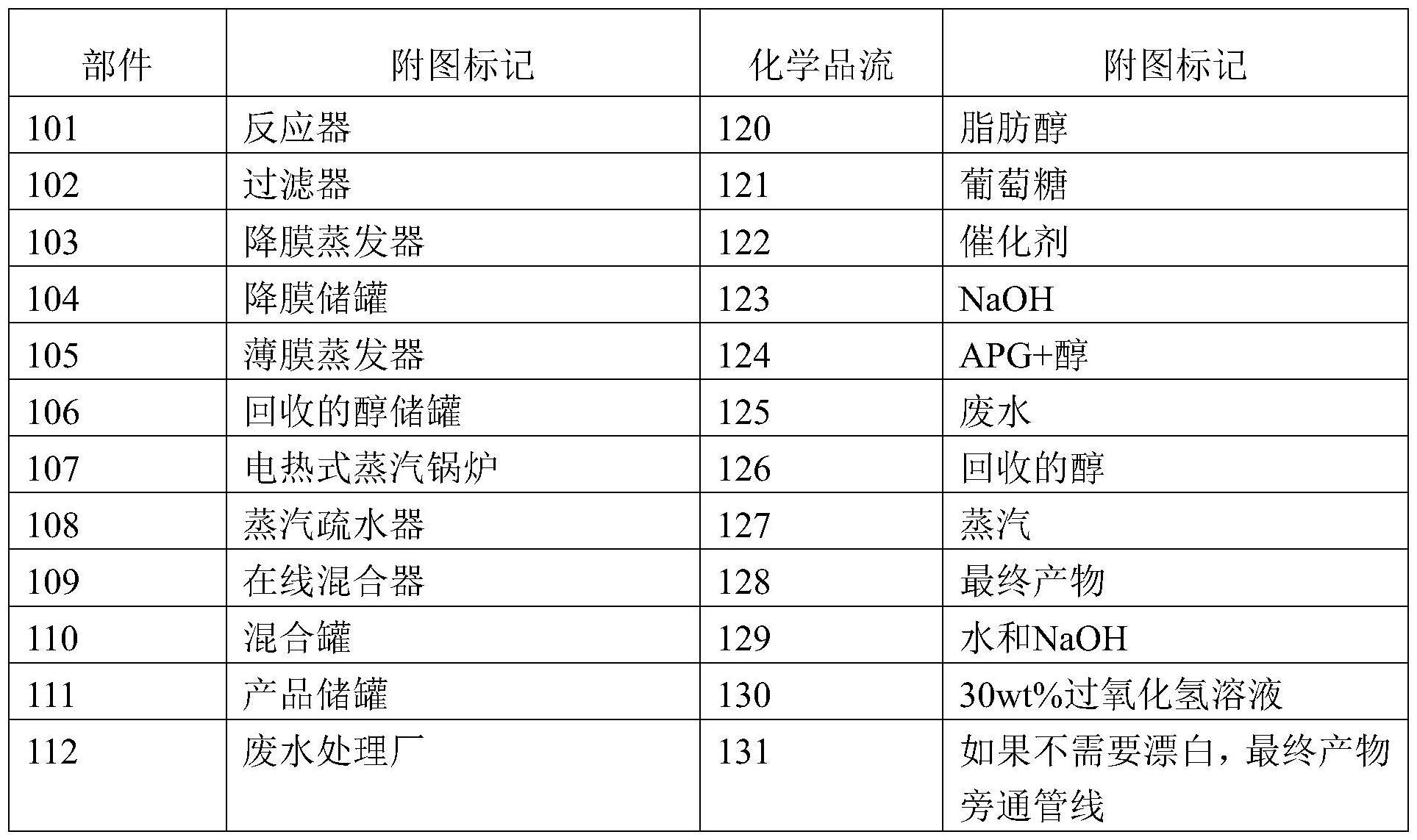

用于生产烷基聚葡萄糖苷的方法和系统与流程

本发明涉及用于生产烷基聚葡萄糖苷(alkyl polyglucoside)的方法和系统。

背景技术:

1、本说明书中对先前公布的文献的列出或讨论不应当必然地被视为承认该文献是现有技术状态的一部分或是公知常识。

2、烷基聚葡萄糖苷(apg)是用于各种应用如化妆品、洗衣液和工业清洗的非离子性表面活性剂。apg来源于葡萄糖和脂肪醇,因此是可取的,因为它们是高度可生物降解的。apg的生产通常涉及三个主要阶段。在大量过量的醇存在下的糖基化步骤,apg产物的纯化(包括除去过量的醇),以及后处理步骤如溶解和ph/颜色调节。

3、与apg的生产相关的问题在于,它们具有高的熔点和粘度,但是在高温下也容易热降解和氧化。这些性质在apg的生产期间、特别是在纯化阶段引起挑战。

4、典型地,apg的纯化将涉及使用降膜蒸发器以除去糖基化步骤中剩余的大部分脂肪醇,随后使用机械搅拌的薄膜蒸发器(也称为刮膜式蒸发器)以除去剩余的脂肪醇并分离apg产物。在蒸发期间,通常使用真空,因为较低的操作压力降低待蒸发液体的沸点,使得能够使用比标准压力下所需的更低的温度。

5、进行使用降膜蒸发器的第一蒸发步骤以从apg产物中除去大部分脂肪醇溶剂。降膜蒸发器是立式管状蒸发器,该立式管状蒸发器依靠重力以使从单元顶部进料的稀薄的流体向下自由流动至收集浓缩物的底部。蒸发发生在高度湍流的下落液膜的表面。夹带的液体与蒸气(vapor)的分离通常在连接到底部单元的柱中完成。由于降膜单元大的单元尺寸、低持液量、小的占地面积以及在广泛的条件下良好的热传递,降膜单元良好地适合于除去大量的稀释剂(在apg产品样品中通常可以存在70%的醇溶剂)。

6、然后对剩余的高粘性残余物进行使用薄膜蒸发器的第二蒸发步骤,以进一步将脂肪醇含量降低至小于1%。需要第二次更高温度的蒸馏,因为残余物的高粘度需要更高的温度使脂肪醇蒸发。薄膜蒸发器良好地适合于处理粘性流体,因为它具有即使对于极其粘性的流体,也产生高表面更新率和高湍流条件的机械叶片。当apg产品混合物(进料)进入薄膜蒸发器时,刮水器将高速旋转(通常为几百rpm)以使工艺流体铺展并在蒸发器的表面上产生薄膜。将蒸发器在真空(例如50毫巴)下加热到脂肪醇的沸点,脂肪醇蒸发以形成气体。气体进入冷凝器,然后冷凝并收集在馏出物收集罐中。同时,薄膜蒸发后留下的残余物沿着蒸发器的侧壁向下流动,并被收集在浓缩物收集罐中。

7、薄膜蒸发器的单程活塞流操作对于在蒸发步骤中使热敏产物的热降解最小化是有利的。多种标准薄膜蒸发器设计是商购可得的,包括其蒸发室中具有内置冷凝器的短程蒸馏。这种配置缩短了气体从蒸发器表面到冷凝器的移动距离,从而减少了停留时间和馏出物分解或氧化的机会。

8、尽管使用真空,所需的高的操作温度不可避免地导致一定程度的产物降解和变色。使用薄膜蒸发器的apg纯化也导致该过程的高成本,因为薄膜蒸发器通常是精密的机器,因此比其他类型的更昂贵,特别是如果严格比较等效传热面积的话。此外,短程蒸馏容易在蒸发器内内部堆积残余物,且需要定期维护。整个系统包括多个易发生泄漏的连接部件,如阀门和法兰。这些移动部件和多个连接需要定期和周期的维护,增加了该过程的总成本。最后,该系统还需要使用昂贵的齿轮泵来排出高粘度残余物。

9、因此,需要一种涉及降低的操作温度和降低的工艺成本的纯化方法。

技术实现思路

1、本发明人已经意外地发现,在纯化过程中,可以使用板式热交换器来代替薄膜和短程蒸馏设备。板式热交换器与本领域中使用的传统的薄膜蒸发器和短程蒸馏器相比具有许多优点。

2、·板式热交换器提供高传热系数。

3、·板式热交换器由于板尺寸、波纹图案和通路布置的灵活性,允许高度可定制的传热面积。

4、·板式热交换器可以容易地拆卸以清洗、检查和维护。

5、·板式热交换器提供高剪切速率和应力、高湍流和混合、以及板的低结垢。这意味着板式热交换器良好地适合于处理高粘性流,如apg。

6、·板式热交换器比传统使用的设备便宜。

7、·板式热交换器还允许仅通过单个分离步骤而不是多个蒸发或蒸馏步骤有效地从脂肪醇中分离apg。

8、因此,本发明提供以下。

9、1.一种从包含烷基聚葡萄糖苷的流中除去至少一种杂质的方法,所述方法包括以下步骤:

10、(i)提供液相中包含烷基聚葡萄糖苷和至少一种杂质的第一流体流;和

11、(ii)使包含烷基聚葡萄糖苷和至少一种杂质的第一流体流通过板式热交换器,

12、其中在步骤(ii)中,第二流体流同时通过板式热交换器,第二流体流与第一流体流流动地隔离,且热能从第二流体流传递至第一流体流,从而提高第一流体流的温度以形成温度高于第一流体流中至少一种杂质的沸点的加热的第一流体流,使得加热的第一流体流包括包含烷基聚葡萄糖苷的液相和包含至少一种杂质的气相,并且气相与液相分离。

13、2.根据条款1所述的方法,其中所述至少一种杂质包括一种以上的脂肪醇。

14、3.根据条款2所述的方法,其中所述一种以上的脂肪醇包括具有4~26个碳原子、例如8~20个碳原子、例如10~16个碳原子、例如12个碳原子的脂肪醇。

15、4.根据前述条款中任一项所述的方法,其中第二流体流包括蒸汽(steam)。

16、5.根据前述条款中任一项所述的方法,其中第一流体流在约60℃至约100℃、任选地约70℃至约90℃、例如约80℃的温度下进入板式热交换器中。

17、6.根据前述条款中任一项所述的方法,其中第二流体流在约160至约200℃、任选地约170℃至约190℃、例如约180℃的温度下进入板式热交换器中。

18、7.根据前述条款中任一项所述的方法,其中第一流体流通过第二流加热至约125℃至约165℃、例如约140℃至约155℃的温度。

19、8.根据前述条款中任一项所述的方法,其中第一流体流在板式热交换器中经受约0.1至10kpa的压力,任选地约0.5至约5kpa的压力。

20、9.根据前述条款中任一项所述的方法,其中下列中的一项以上适用:

21、(a)所述至少一种杂质包括一种以上的脂肪醇;

22、(b)第一流体流通过第二流体流加热至约110℃至约170℃的温度;和

23、(c)第一流体流在板式热交换器中经受约0.1至10kpa的压力。

24、10.根据前述条款中任一项所述的方法,其还包括在步骤(i)之后冷凝和收集存在于第一流体流的分离气相中的至少一种杂质的步骤。

25、11.根据前述条款中任一项所述的方法,其中通过使加热的第一流进入具有比板式热交换器更大的内部容积的闪蒸罐中,以将包含至少一种杂质的气相与包含烷基聚葡萄糖苷的液相分离来实现加热的第一流的分离。

26、12.根据条款11所述的方法,其中闪蒸罐内的压力低于进入所述罐的加热的第一流体流的压力,任选地,其中闪蒸罐内的压力为约1kpa至约3kpa。

27、13.一种用于纯化烷基聚葡萄糖苷的系统,所述系统包括板式热交换器,所述板式热交换器配置成将包含烷基聚葡萄糖苷和至少一种杂质的第一流体流加热至高于所述至少一种杂质的沸点的温度。

- 还没有人留言评论。精彩留言会获得点赞!