通过共沸蒸馏干燥甲硫醇的方法与流程

通过共沸蒸馏干燥甲硫醇的方法

1.本发明涉及一种干燥甲硫醇的方法,特别地通过共沸蒸馏进行的方法。本发明还涉及包括所述干燥方法的用于制备甲硫醇的方法。

2.硫醇具有很大的工业益处,目前在化学工业中广泛使用,特别地作为用于合成更复杂的有机分子的原料。例如,甲硫醇(ch3sh或mesh)被用作为在用于动物饲养的必需氨基酸甲硫氨酸的合成中的原料。甲硫醇还用于二烷基二硫醚的合成,特别地在二甲基二硫醚(dmds)的合成中,用于石油馏分加氢处理催化剂的硫化添加剂,以及其它应用。

3.甲硫醇的工业合成通常根据两种已知的路线进行。第一种称为甲醇路线,根据以下反应(1)由甲醇和硫化氢制备甲硫醇:

4.ch3oh+h2s

→

ch3sh+h2o (1)

5.其中在该方法中,根据以下反应(2),副反应形成二甲基硫醚:

6.ch3oh+ch3sh

→

ch3sch3+h2o (2)

7.第二条路线称为碳氧化物路线,允许从碳氧化物、氢气、硫化氢和/或硫获得甲硫醇,例如根据以下反应(3)和(4):

8.co+2h2+h2s

→

ch3sh+h2o (3)

9.co+s+3h2→

ch3sh+h2o

ꢀꢀ

(4)。

10.如前述反应所示,无论采用何种路线,甲硫醇的合成都伴随着水的产生。因此,需要将甲硫醇与水分离。然而,水微溶于甲硫醇。因此,在所获得的产品中总残留一些需要尽可能地消除。

11.事实上,存在许多工业应用,对于这些应用在甲硫醇中非常低的残留水含量是理想的。例如,在甲硫醇的硫氧化合成二甲基二硫醚中,水会使该反应的催化剂活性降低。

12.另外,当在甲硫醇中残留水含量较高(特别地几千ppm量级),且温度低于约16℃时,部分水可脱溶、倾析,促进形成固体甲硫醇水合物。这些固体残留物可能导致设备堵塞的风险,从而导致装置和运输的重大安全问题。

13.为了避免这些风险,甲硫醇的干燥通常通过在分子筛上的水吸附来进行。然而,这种方法有很多缺点。

14.例如,分子筛的再生在高温下进行,并导致形成不需要的副产物,例如二甲基硫醚。

15.此外,当甲硫醇通过甲醇路线形成时,待干燥甲硫醇中的痕量甲醇会大大降低分子筛的水吸附能力。这意味着增大再生频率,其增加制备成本并形成不期望的副产物。

16.因此需要具有低水含量、优选具有尽可能最低的水含量的甲硫醇。

17.还需要一种有效的干燥甲硫醇的方法,并且该方法允许避免已知干燥方法的全部或一些缺点。

18.本发明的一个目的是提供一种用于干燥甲硫醇的方法,该方法允许获得具有低水含量、优选具有小于或等于1500ppm的水含量的甲硫醇。

19.本发明的另一个目的是提供一种方法,其允许完全或部分克服迄今所使用的干燥方法、特别地使用分子筛的干燥方法的所有或部分缺点。

20.本发明的一个目的还在于提供一种其干燥方式是受控的和/或不随时间变化的方法。

21.本发明的一个目的是提供一种制备甲硫醇的方法,该方法允许获得具有低水含量、优选小于或等于1500ppm的水含量的甲硫醇。

22.本发明的目的是提供一种更环保、更经济的甲硫醇集成制备方法。

23.本发明满足上述全部或部分目的。

24.甲硫醇和水可以形成共沸混合物,优选杂共沸混合物。术语“共沸混合物”特别地指沸腾同时保持固定组成(气相具有与液相相同的组成)的液体混合物。优选地,甲硫醇和水在0.05至75绝对巴、优选1至30绝对巴、更优选5至15绝对巴的压力下形成共沸混合物。

25.因此,本发明人已经发现蒸馏,优选共沸蒸馏,允许进行甲硫醇的干燥。

26.令人惊奇的是,根据本发明的方法实际上允许有效干燥甲硫醇。特别地,根据本发明的干燥方法允许获得包含0至1500ppm水的甲硫醇。

27.与分子筛相反,根据本发明的干燥方法还允许保持干燥方式,其不随时间改变并且根据操作条件,特别地温度和压力条件是可容易控制的。特别地,可以控制和/或选择通过本发明的干燥方法获得的甲硫醇的水含量。

28.此外,所述干燥过程避免了分子筛的再生循环,从而避免了额外形成二甲硫醚(dms),二甲硫醚是一种不希望的副产物(有时作为废物进行焚烧)。

29.根据本发明的干燥方法易于实施并且可适用于任何用于制备甲硫醇(特别地通过甲醇路线或碳氧化物路线)的装置。因此可以获得更环保、更经济的甲硫醇集成制备方法。

30.根据本发明,单位ppm(百万分之一)是指质量分数。

31.根据本发明,表述“在x-x之间”包括所描述的端值。

32.术语“干燥”是指去除水。

33.术语“干燥甲硫醇”特别地指由根据本发明的干燥方法产生的甲硫醇。下面定义的料流(f)可以包含所述干燥甲硫醇或甚至由所述干燥甲硫醇组成。

34.特别地,术语“干燥甲硫醇”是指相对于甲硫醇和水的重量总量,包含在0-1500ppm之间、优选在0-1000ppm之间、例如在10-800ppm之间、更优选在40-800ppm之间的水的甲硫醇。

35.术语“干燥甲硫醇”还可以理解为是指包含甲硫醇和在0-1500ppm之间、优选在0-1000ppm之间、例如在10-800ppm之间、更优选在40-800ppm之间的水的组合物,相对于甲硫醇和水的总重量。

36.任选地,所述干燥甲硫醇还可以包含痕量的甲醇、h2s和含硫副产物。术语化合物的“痕量”应理解为是指0-1000ppm之间的量。特别地,含硫副产物是二甲基硫醚和二甲基二硫醚。

37.干燥甲硫醇可以是液体或气体状态,优选液体状态。

38.术语“甲硫醇的纯化步骤”特别地指允许获得富含甲硫醇的料流的步骤。术语“富含甲硫醇的料流”特别地指这样的料流,其包含的甲硫醇的重量百分比(相对于所述料流的总重量)大于在所述纯化步骤之前甲硫醇相对于所述料流的总重量的重量百分比。

39.甲硫醇干燥工艺

40.本发明涉及一种甲硫醇的干燥方法,包括以下步骤:

41.1)将包含甲硫醇和水的料流(a)引入蒸馏塔(1);

42.2)在所述塔(1)中蒸馏所述料流(a);

43.3)以气态形式回收馏出物(b),优选在塔顶回收;

44.4)将馏出物(b)冷凝,优选在冷凝器(2)中冷凝,以获得液体形式的冷凝物(c);

45.5)分离所述冷凝物(c),优选使用倾析器(3),以获得两个分开的液相:

[0046]-水相(d);和

[0047]-包含甲硫醇的有机相(e);

[0048]

6)任选将全部或部分有机相(e)作为回流引入蒸馏塔(1)中;和

[0049]

7)回收包含干燥甲硫醇的料流(f),优选在塔(1)的底部。

[0050]

料流(f)特别对应于如上所定义的干燥甲硫醇。将其从蒸馏塔中回收,优选在蒸馏塔的底部回收。

[0051]

步骤2)的蒸馏可以在0.05至75绝对巴、优选1至30绝对巴、更优选5至15绝对巴、例如约10、11、12、13、14或15绝对巴的压力下进行。

[0052]

步骤2)的蒸馏可以在20℃至200℃、优选60℃至100℃、更优选65℃至95℃、例如在70℃和90℃之间的温度下进行。优选地,步骤2)的蒸馏可以在塔底40℃至200℃、优选80℃至100℃的温度下、以及在塔顶20℃至100℃之间,优选地在60℃至80℃之间的温度下进行。

[0053]

特别优选地,步骤2)的蒸馏在5至15绝对巴和60℃至100℃温度下进行。特别地,步骤2)的蒸馏在5至15绝对巴和70℃至90℃温度下进行。特别地,步骤2)的蒸馏为共沸蒸馏。

[0054]

步骤2)的蒸馏可以在任何已知类型的蒸馏塔中进行。它可以是板式(例如带盖板、带阀板或穿孔板)或填料式(例如散装或规整填料)的塔。步骤2)的蒸馏可以在板式塔中进行,优选包含5至50个板,更优选10至40个板,例如25至30个板。步骤2)的蒸馏也可以在隔板塔(英文称为“dwc”或分壁塔)中进行。隔板可以是固定的或移动的,例如采用规整或散装填料。

[0055]

料流(a)优选为液体或气体状态。

[0056]

优选地,料流(a)包含甲硫醇、水和任选的痕量甲醇、h2s和含硫副产物,或者甚至由甲硫醇、水和任选的痕量甲醇、h2s和含硫副产物组成。

[0057]

料流(a)可以包含相对于甲硫醇和水的总重量计至少90重量%、优选至少95重量%、更优选至少98重量%、例如至少99重量%的甲硫醇。

[0058]

料流(a)可包含相对于水和甲硫醇的总重量至少0.15重量%的水,优选至少严格大于0.15重量%的水。相对于甲硫醇和水的总重量,料流(a)可包含最多30重量%、优选最多10重量%的水。料流(a)可包含相对于甲硫醇和水的总重量计从0.15重量%、优选严格大于0.15重量%,至30重量%的水。

[0059]

相对于甲硫醇和水的总重量,料流(a)可包含按重量计从0.15%、优选严格大于0.15%,至10%的水。

[0060]

优选地,相对于甲硫醇和水的总重量,料流(a)包含0.15重量%、优选严格大于0.15重量%,至5重量%的水。

[0061]

例如,相对于甲硫醇和水的总重量,料流(a)包含从0.15重量%、优选严格大于0.15重量%,至2重量%、例如0.15重量%至1.5重量%或0.15重量%至1重量%的水;其余的可以是甲硫醇。

[0062]

在料流(a)的蒸馏步骤2)之后,获得气态馏出物(b)。该馏出物(b)尤其对应于共沸混合物,优选杂共沸混合物,特别地在蒸馏步骤2)的压力和/或温度条件下。

[0063]

因此,步骤2)的蒸馏尤其允许形成共沸混合物(即共沸蒸馏)。一旦以液体形式回收并冷凝(冷凝物(c)),其呈两相形式,其两相可以容易地分离,特别地通过倾析分离。

[0064]

馏出物(b)的冷凝步骤4)可以通过任何常规技术进行。冷凝可以在与蒸馏塔分开的冷凝器中进行,或者其可以被集成到所述塔中。这时获得液体形式的冷凝物(c),优选包含两相,其中一相是水相,另一相是有机相(并且包含甲硫醇)。在冷凝步骤4)期间,温度可以在20℃-50℃之间和/或压力可以在5-15绝对巴之间。

[0065]

馏出物(b)和冷凝物(c)优选具有相同的组成。

[0066]

在分离步骤5)期间,可以使用任何已知的方法。最优选地,使用倾析。在分离步骤期间,温度可以在20℃-50℃之间和/或压力可以在5-15绝对巴之间。步骤5)结束后,获得两个分离的液相:

[0067]-水相(d);和

[0068]-包含甲硫醇的有机相(e)。

[0069]

根据一个实施方案,水相(d)包含:

[0070]-水,

[0071]-h2s,优选是痕量的,

[0072]-任选的甲硫醇,优选是痕量的;和

[0073]-任选的含硫副产品,最好是痕量的。

[0074]

h2s和可能的甲硫醇和含硫副产物可以从所述水相中分离。分离可以通过任何已知的手段并且优选通过汽提进行,汽提可以是热汽提或通过用惰性气体汽提(例如通过用氮气、甲烷或co2汽提)。这时该气相形成在后面称为排放物e3的排放物。

[0075]

根据一个实施方案,排放物e3被焚烧和/或水相(d)可以被去除到废水网络。

[0076]

根据另一个实施方案,排放物e3可被送至甲醇吸收塔中,以便通过气(排放物)-液(甲醇)萃取来回收它们所包含的硫化合物,例如h2s和/或甲硫醇。

[0077]

根据一个实施方案,当不进行回流步骤6)时,在步骤5)结束时回收有机相(e)。

[0078]

根据另一个实施方案,有机相(e)全部或部分用作蒸馏塔(1)的回流液。

[0079]

步骤6)中,回流比可以为0-0.99,优选为0-0.60。术语“回流比”是指质量比[有机相(e)/料流(a)]。

[0080]

因此,根据本发明的方法允许获得如上所定义的干燥甲硫醇。

[0081]

根据本发明的方法可以连续或分批进行,优选连续进行。

[0082]

在该方法的步骤1)至7)期间,压力可以在0.05至75绝对巴之间,优选在1至30绝对巴之间,更优选在5至15绝对巴之间,例如约10、11、12、13、14或15绝对巴。

[0083]

优选为痕量状态的甲醇可以包含在料流(a)和/或馏出物(b)和/或冷凝物(c)和/或水相(d)和/或料流(f)中。

[0084]

根据一个实施方案,料流(a)连接至用于由甲醇和硫化氢制备甲硫醇的单元。

[0085]

根据一个实施方案,料流(a)连接至用于由至少一种碳氧化物、氢气和硫化氢和/或硫制备甲硫醇的单元。

[0086]

本发明还涉及共沸蒸馏用于干燥甲硫醇的用途。特别地,所述共沸蒸馏与对于根

据本发明的干燥方法的步骤2)所描述的蒸馏对应。

[0087]

本发明还涉及如上所定义的干燥甲硫醇。

[0088]

一种通过甲醇路线制备甲硫醇的方法

[0089]

本发明还涉及一种制备甲硫醇的方法,包括以下步骤:

[0090]

a)使甲醇与硫化氢反应以形成料流(m),优选为气态形式,其包含甲硫醇、水、可能的未反应的h2s和含硫副产物;

[0091]

b)任选地,冷凝所述料流(m);

[0092]

c)任选地,进行所述料流(m)的至少一个纯化步骤以获得富含甲硫醇的料流;和

[0093]

d)将在步骤a)、b)或c)中获得的料流通过如上所述的干燥方法进行干燥。

[0094]

优选地,在步骤c)中,所述至少一个纯化步骤对应于至少一个优选通过倾析的相分离步骤,和/或对应于至少一个蒸馏步骤。

[0095]

步骤c)可特别对应于一个或多个相分离步骤,例如一或两个倾析步骤,和/或一个或多个蒸馏步骤,例如一或两个蒸馏步骤。

[0096]

特别地,在步骤c)之后,获得富含甲硫醇并且包含水的料流。

[0097]

优选地,步骤c)允许通过一个或多个纯化步骤从料流(m)中除去h2s、含硫副产物和大部分水。优选地,借助于步骤c)从料流(m)中除去至少50重量%的水,例如至少70重量%,甚至至少90重量%的水。在步骤c)结束时,h2s和含硫副产物可能以痕量残留。

[0098]

因此,所述方法可以包括以下步骤:

[0099]

a)使甲醇与硫化氢反应以形成包含甲硫醇、水、未反应的h2s和含硫副产物的料流(m);

[0100]

b)任选地,使所述料流(m)冷凝;

[0101]

c1)优选通过倾析从料流(m)中分离出:

[0102]-包含未反应的硫化氢的气体料流(n);

[0103]-含水料流(o);和

[0104]-包含甲硫醇、水、未反应的硫化氢和含硫副产物的料流(p);

[0105]

c2)蒸馏该料流(p)以获得:

[0106]-包含硫化氢的料流(r),优选在塔顶部;和

[0107]-包含甲硫醇、水和含硫副产物的料流(s),优选在塔底部;

[0108]

c3)蒸馏料流(s)以获得:

[0109]-包含甲硫醇和水的料流(t),优选在塔顶部;和

[0110]-包含含硫副产物的料流(u),优选在塔底部;

[0111]

c4)任选地,将料流(t)的甲硫醇与水分离,优选通过倾析,以获得:

[0112]-包含甲硫醇和水的料流(v);和

[0113]-包含水的料流(w);

[0114]

d)通过根据本发明的干燥方法干燥所述料流(t)或(v)。

[0115]

因此,步骤c1至c4是用于获得越来越富含甲硫醇的料流的纯化步骤。

[0116]

所述料流(m)和/或(p)和/或(s)和/或(t)和/或(v)可以任选地包含未反应的甲醇,优选为痕量的。

[0117]

步骤a)-反应:

[0118]

在步骤a)期间,使甲醇与硫化氢反应以形成包含甲硫醇、水,可能的未反应的h2s和可能的含硫副产物的料流(m)。

[0119]

在步骤a)之前,可如下制备h2s和甲醇试剂的气体料流。

[0120]

将液态甲醇注入气态h2s中。这种注入允许使甲醇部分或全部蒸发。如果需要,h2s和甲醇的混合物随后可以完全蒸发,以获得完全气态料流。

[0121]

因此,h2s和甲醇的气体料流,优选如上制备的气体料流,或分开地将各自呈气态形式的甲醇和h2s引入反应器中。

[0122]

所述反应器可以是等温的或绝热的,板式、多管式或固定床式反应器。优选地选择绝热反应器。

[0123]

反应温度可以在200℃-500℃之间,优选在200℃-400℃之间。优选地,反应温度在200℃-360℃之间。高于此温度,催化剂可能会受到物理损坏(特别地由于烧结和焦化)。

[0124]

压力可以在1-40绝对巴之间。

[0125]

h2s/甲醇的摩尔比可以在1-50之间,优选在1-25之间。h2s优选相对于甲醇过量。

[0126]

反应器可包含用于甲硫醇形成反应(优选在气相中)的催化剂。在可使用的催化剂中,可提及:

[0127]-氧化铝基催化剂;

[0128]-二氧化钍tho2,其优选沉积在硅酸盐载体上;

[0129]-基于硫化镉的催化剂,优选在氧化铝载体上;

[0130]-基于以下氧化物的催化剂:mgo、zro2、金红石(r)和锐钛矿(a)tio2、ceo2和γ-al2o3;

[0131]-基于金属氧化物的催化剂,优选掺杂有碱金属(li、na、k、rb、cs)并且任选负载在sio2、al2o3或nb2o5上;

[0132]-基于碱金属碳酸盐的催化剂;

[0133]-基于碱金属与某些过渡金属(cr、mo、w、ni)酸的盐的催化剂,其浸渍在γ-氧化铝或其它金属氧化物上;

[0134]-载于氧化铝上的钨酸钾k2wo4/al2o3。

[0135]

因此获得包含甲基硫醇、水,可能的未反应的h2s和含硫副产物的料流(m)。

[0136]

步骤b)

–

冷凝:

[0137]

在步骤a)结束时可以任选地通过任何常规技术冷凝,优选使用一个或多个冷凝器或节能器使料流(m)冷凝。在冷凝过程中,料流(m)尤其被冷却得尽可能低,以最大程度地去除水,但必须严格保持在16℃以上,以避免形成甲硫醇的固体水合物。优选地,料流(m)在20℃-70℃之间,例如30℃-60℃之间的温度下进行冷凝。

[0138]

步骤c)

–

纯化:

[0139]

优选地,在步骤c)中,所述至少一个纯化步骤对应于至少一个相分离步骤,优选通过倾析进行,和/或对应于至少一个蒸馏步骤。步骤c)可以特别地对应于一个或多个相分离步骤,例如一个或两个倾析步骤,和/或一个或多个蒸馏步骤,例如一个或两个蒸馏步骤。

[0140]

优选地,步骤c)允许通过一个或多个纯化步骤从料流(m)中除去未反应的h2s和/或含硫副产物和/或水。特别地,在步骤c)之后,获得富含甲硫醇的料流。

[0141]

纯化步骤c)可以通过任何常规技术并且特别地根据如下所述的步骤c1)至c4)进

行。

[0142]

步骤c1-分离:

[0143]

在分离步骤c1)期间,优选通过倾析进行,获得以下:

[0144]-包含未反应的硫化氢的气体料流(n);

[0145]-含水料流(o);和

[0146]-包含甲硫醇、水、未反应的硫化氢和含硫副产物的料流(p)。

[0147]

优选地,料流(m)在20℃至70℃、优选30℃至60℃的温度下进行分离。压力可以在1至40绝对巴之间。

[0148]

获得的料流(p)特别地可以是气态或液态。当料流(p)为气态时,料流(n)和(p)可以进行合并。

[0149]

特别地,含水料流(o),优选为液态,包含按重量计至少50%、优选至少70%、更优选至少90%的水,相对于存在于料流(m)中的水的总重量。随后可将含水料流(o)送至脱气器。然后可将脱气的含水料流送往废水处理。

[0150]

气体料流(n)可以被再循环到步骤a)的反应器进料中。在这种情况下,对该料流(n)进行净化以避免惰性物质和/或杂质在该回收环路中的积累。作为惰性物质和/或杂质的实例,例如可提及:甲烷、co、co2、h2和n2。这种净化产生的气体料流被称为排放物e1。当将料流(n)和(p)合并时,可以进行相同类型的净化以获得称为排放物e1'的气体料流。

[0151]

根据一个实施方案,排放物e1或e1'被送去焚烧。

[0152]

根据另一个实施方案,排放物e1或e1'可以被送至甲醇吸收塔,以便通过气(排放物)-液(甲醇)萃取来回收它们所包含的硫化合物,例如h2s和/或甲硫醇。

[0153]

步骤c2-通过蒸馏去除h2s:

[0154]

然后进行料流(p)的蒸馏以获得:

[0155]-包含硫化氢的料流(r),优选在塔顶;和

[0156]-包含甲硫醇、水和含硫副产物的料流(s),优选在塔底;

[0157]

在蒸馏过程中,压力可以在1-40绝对巴之间,和/或温度可以为在塔顶部在-60℃至+60℃之间,以及在塔底部在+20℃至+200℃之间。

[0158]

包含h2s的料流(r)可以在塔顶部进行回收,并且任选地再循环到步骤a)的反应器进料中。

[0159]

特别地,所述步骤c2)的蒸馏允许去除在料流(p)中残留的h2s(应理解的是,痕量的h2s可能残留在料流(s)中)。

[0160]

步骤c3-通过蒸馏去除含硫副产物:

[0161]

进行料流(s)的蒸馏以获得:

[0162]-包含甲硫醇和水的料流(t),优选在塔顶;和

[0163]-包含含硫副产物的料流(u),优选在塔底。

[0164]

在蒸馏过程中,压力可能在1到40绝对巴之间,和/或温度在塔顶部可以在+20℃至+100℃之间,以及在塔底部在+40℃至+200℃之间。

[0165]

特别地,所述步骤c3)的蒸馏允许去除在料流(s)中残留的含硫副产物(应理解的是,痕量的含硫副产物可能残留在料流(t)中)。

[0166]

步骤c4

–

甲硫醇和水的分离:

[0167]

在步骤c4)之前,料流(t)可被冷却得尽可能低,以最大限度地除去水,但必须严格保持在16℃以上以避免甲硫醇固体水合物的形成。优选地,料流(t)被冷却至20℃至70℃,例如30℃至60℃的温度。

[0168]

这种冷却允许在步骤c4)期间最大限度地分离水,同时保持温度严格高于16℃以避免甲硫醇固体水合物的形成。

[0169]

然后可以进行甲硫醇和残留水的分离,优选通过倾析,以获得:

[0170]-包含甲硫醇和水的料流(v),优选为液态;

[0171]-包含水的料流(w),优选为液态。

[0172]

特别地,在步骤c4)中,料流(w)包含至少50重量%,优选至少70重量%,更优选至少90重量%的水,相对于存在于料流(t)中的水的总重量。

[0173]

料流(t)或料流(v)特别地对应于如上所定义的料流(a)。

[0174]

获得的料流(v)或料流(t)然后可以根据本发明的干燥方法进行干燥。

[0175]

在分离步骤c4)中,可以回收由此从两者均为液态的料流(w)和(v)中分离的气相。这种气体料流称为排放物e2。

[0176]

根据一个实施方案,排放物e2被焚烧。

[0177]

根据另一个实施方案,排放物e2可被送至甲醇吸收塔中,以便通过气(排放物)-液(甲醇)萃取来回收它们所包含的含硫化合物,例如h2s和/或甲硫醇。

[0178]

通过碳氧化物路线制备甲硫醇的方法

[0179]

通过碳氧化物路线制备甲硫醇的方法使用至少一种碳氧化物、氢气和硫化氢和/或硫进行实施。碳氧化物选自一氧化碳(co)和二氧化碳(co2)。优选地,碳氧化物是一氧化碳(co)。

[0180]

因此,所述方法优选使用一氧化碳、氢气和硫化氢的混合物进行。该合成的主要副产物是二氧化碳(co2)。

[0181]

氧硫化碳(cos)被认为是根据以下反应在加氢后产生甲硫醇的反应中间体:

[0182]

co+h2s

→

cos+h2[0183]

cos+3h2→

ch3sh+h2o。

[0184]

co2本身来自多种副反应,例如:

[0185]

co+h2o

→

co2+h2[0186]

cos+h2o

→

co2+h2s

[0187]

2cos

→

co2+cs2。

[0188]

根据以下方程式,获得的二氧化碳可以任选地再循环以也制备甲硫醇:

[0189]

co2+3h2+h2s

→

ch3sh+2h2o。

[0190]

这种制备甲硫醇的方法被广泛描述,例如在专利申请ep0171312或wo08/125452中。

[0191]

因此,本发明涉及一种制备甲硫醇的方法,包括以下步骤:

[0192]

a-ox)使至少一种碳氧化物、h2、h2s和/或硫,优选为气态形式,在至少一种催化剂存在下反应,以形成料流(j),优选为气态形式,其包含甲硫醇、水和可能的所述至少一种碳氧化物、h2、未反应的h2s和羰基硫化物(cos);

[0193]

b-ox)任选地,冷凝所述料流(j);

[0194]

c-ox)任选地,进行所述料流(j)的至少一个纯化步骤以获得富含甲硫醇的料流;和

[0195]

d-ox)将步骤a-ox)、b-ox)或c-ox)中获得的料流通过如上所定义的干燥方法进行干燥。

[0196]

当碳氧化物是co时,料流(j)可以包含未反应的co和在步骤a-ox)期间形成的co2。

[0197]

特别地,所述甲硫醇的制备方法包括以下步骤:

[0198]

a-ox)优选以气态形式,使至少一种碳氧化物、h2、h2s和/或硫在至少一种催化剂存在下反应,以形成料流(j),优选为气态形式,包含甲硫醇、水和所述至少一种碳氧化物、h2、未反应的h2s和硫化羰(cos);

[0199]

b-ox)使所述料流(j)冷凝;

[0200]

c1-ox)优选通过倾析从液流(j)中分离出:

[0201]-包含甲硫醇和水的液体有机相(k);和

[0202]-液体水相(l);

[0203]

c2-ox)任选地,进行不可冷凝化合物的分离,以获得料流(j'),优选为气态形式;所述分离能够与步骤b-ox或与步骤c1-ox)同时进行;

[0204]

d-ox)料流(k)根据如上定义的干燥方法进行干燥;和

[0205]

e-ox)任选地使料流(j')再循环至步骤a-ox)。

[0206]

因此,步骤c1-ox和c2-ox尤其是纯化步骤以获得越来越富含甲硫醇的料流。

[0207]

根据一个实施方案,料流(j)或料流(k)对应于根据本发明的料流(a)。

[0208]

步骤a-ox)-反应:

[0209]

反应步骤a)是众所周知的。特别地,步骤a-ox)在200℃至500℃之间、优选200℃至400℃之间的温度下进行。特别地,步骤a-ox)在1至100绝对巴、优选3至30绝对巴的压力下进行。

[0210]

优选地,在步骤a-ox)中,碳氧化物/s/h2s/h2摩尔比为1/0/0.05/0.05至1/20/40/100。优选在1/0/0.5/1和1/0/10/20之间。特别地,它是1/0/1/2。

[0211]

优选地,在步骤a-ox)中,在不存在硫的情况下,co/h2/h2s比率为1/0.05/0.05至1/40/100。优选地在1/0.5/1和1/10/20之间。特别地,它是1/2/1。

[0212]

步骤a-ox)可以在一个或多个催化床上进行,所述催化床优选为固定床。其可以在包括一个或多个反应区的反应器中进行,试剂可以在不同区域之间进料。因此,试剂,优选h2和/或h2s,可以分开地引入到不同催化床或反应区上。

[0213]

步骤a-ox)中使用的所述至少一种催化剂是已知的并且特别地可以选自:

[0214]

基于负载在氧化锆上的钼和钾的催化剂,例如k2moo4/zro2,如wo2019/122072中所述。

[0215]

这些催化剂在320℃的温度和10巴的压力下通过使用1/2/1的co/h2/h2s比率进行测试。

[0216]

基于负载在羟基磷灰石载体上的mo-s-k和/或mo-o-k型钼和钾的催化剂,例如如wo2014/154885中所述的k2mos4/ca

10

(po4)6(oh)2或k2moo4/ca

10

(po4)6(oh)2。这些催化剂在280℃的温度和10巴的压力下通过使用1/2/1的co/h2/h2s比率进行测试。

[0217]

在专利申请us2010/0286448中描述的催化剂,其由多孔载体例如sio2、tio2、二氧

化硅-氧化铝、沸石和碳纳米管组成,在其上电解沉积有金属。然后将k2moo4以及另一种充当促进剂的金属氧化物浸渍到该载体上。

[0218]

基于mo和k(特别地k2moo4)的用teo2促进并负载的催化剂,例如在us2010/094059中描述的k2moo4/teo2/sio2。

[0219]

催化剂k2moo4/teo2/sio2在300℃的温度和2巴的压力下进行测试,采用1/1/2的co/h2/h2s比率和为2000h-1

的时空速度。

[0220]

国际专利申请wo2005/040082描述了多种催化剂,特别地包含基于mo-o-k的活性组分、活性促进剂和任选的载体的催化剂。所示的催化剂是k2moo4/fe2o3/nio或k2moo4/coo/ceo2/sio2,各自负载在二氧化硅上。这些催化剂在320℃的温度和7巴的压力下进行测试,采用1/1/2的co/h2/h2s比率和为3000h-1

的时空速度。

[0221]

步骤b-ox)

–

冷凝:

[0222]

任何类型的冷凝器都可以用于这种操作,例如管式或板式交换器。优选地,冷凝器是分开流体式冷凝器,即在待冷凝的气体与制冷剂流体之间不存在接触。制冷剂流体可以是液体或气体,例如空气、水、盐水、氨、氟利昂、油等。

[0223]

冷凝温度可以为20℃至70℃,优选30℃至60℃。压力可以在1绝对巴和100绝对巴之间。目的是相对于不可冷凝的化合物(例如co/cos/co2/h2/h2s)冷凝最大量的甲硫醇和水,这将允许液相和气相容易分离。

[0224]

步骤c-ox)

–

纯化:

[0225]

步骤c1-ox)

–

水的分离

[0226]

分离步骤c1-ox)可以通过任何常规技术并且特别地通过倾析来进行。优选地,料流(j)是液体形式。因此,优选通过倾析从料流(j)中分离出:

[0227]-包含甲硫醇和水的有机相(k);和

[0228]-水相(l)。

[0229]

特别地,在步骤c1-ox)中,相对于存在于料流(j)中的水的总重量,水相(l)包含至少50重量%、优选至少70重量%、更优选至少90重量%的水。

[0230]

步骤c2-ox

–

不可冷凝化合物的分离:

[0231]

术语“不可冷凝化合物”特别地指在所述制备方法的温度和压力下、特别地在冷凝步骤b-ox)之后保持气态形式的化合物。作为不可冷凝化合物,可特别提及碳氧化物(co和/或co2)、h2、h2s、羰基硫(cos)、甲烷和在所述方法期间产生或引入的任何其他惰性不可冷凝化合物。

[0232]

分离可以通过任何常规技术进行。料流(j')尤其以气态形式获得,其包含不可冷凝化合物,例如碳氧化物(co和/或co2)、h2、h2s、羰基硫(cos)、甲烷和任何其它在上述方法期间引入产生或引入的惰性不可冷凝化合物。

[0233]

根据一种实施方案,料流(j')可以再循环至步骤a-ox),优选直接循环至步骤a-ox)(没有中间纯化步骤)。根据另一个实施方案,料流(j')可以被部分净化。如果不回收,可以送往焚烧炉或任何其他气体处理装置。

[0234]

特别地,无论用于制备甲硫醇的方法是通过甲醇路线还是通过碳氧化物路线,这些路线均可以包括至少一个如上所定义的纯化步骤,其是在干燥之前分离水和甲硫醇的步骤,并且优选通过倾析进行(例如分别为步骤c1和/或c4和c1-ox)。

[0235]

特别地,这样的步骤允许将水与甲硫醇分离以获得具有残余含量水的甲硫醇,也就是说获得具有取决于在分离温度下水在甲硫醇中的溶解度的水含量的甲硫醇。通常,相对于甲硫醇和水的总重量,该含量为从0.15重量%、优选严格大于0.15重量%,至30重量%,例如0.15重量%至10重量%。优选地,相对于甲硫醇和水的总重量,它为从0.15%、优选严格大于0.15%,至5%重量之间的水。例如,相对于甲硫醇和水的总重量,其为从0.15%、优选严格大于0.15%,至2%、例如0.15%至1.5%或0.15%至1%的水。

[0236]

在该步骤之后,可以更有效且经济地实施如上所述的用于干燥甲硫醇的方法,干燥前的水量已被最大程度地减少。

附图说明

[0237]

附图1:

[0238]

附图1显示了根据本发明的干燥方法的一个实施方案。

[0239]

料流(a)进入蒸馏塔(1)中。料流(a)在塔(1)中进行蒸馏。馏出物(b)以气态形式在塔顶部回收。然后,馏出物(b)在冷凝器(2)中冷凝,在那里以两相液体形式回收(冷凝物(c))。然后冷凝物(c)在倾析器(3)中倾析,以获得:

[0240]-水相(d);和

[0241]-有机相(e)。

[0242]

然后有机相(e)用作蒸馏塔(1)的回流。

[0243]

干燥甲硫醇在塔(1)的底部进行回收(料流(f))。

[0244]

附图2:

[0245]

附图2显示了通过甲醇路线制备甲硫醇的方法的实施方案。

[0246]

反应步骤a)在反应器(i)中使用甲醇和h2s进行。

[0247]

离开反应器(i)的料流(m)包含mesh、水、h2s和含硫副产物。料流(m)在冷凝器(ii)中冷凝。然后它在倾析器(iii)中分离成三个料流:

[0248]-包含h2s的料流(n);

[0249]-包含水的料流(o);和

[0250]-包含mesh、水、h2s和含硫副产物的料流(p)。

[0251]

将料流(p)在蒸馏塔(iv)中蒸馏以除去h2s(在塔顶部的料流(r))并在塔底部获得包含mesh、水和含硫副产品的料流(s)。料流(s)然后在蒸馏塔(v)中蒸馏以在塔底部获得包含含硫副产物的料流(u)和在塔顶部获得包含mesh和水的料流(t)。然后料流(t)在倾析器(vi)中分离成包含mesh和水的料流(v)和包含水的料流(w)。

[0252]

附图3:

[0253]

附图3显示了通过碳氧化物路线制备甲硫醇的方法的一个实施方案。

[0254]

将包含co、氢气和h2s的料流(h)以气态形式引入反应器i-ox中,以便在出口处回收包含甲硫醇、水和可能的co、co2、h2、未反应的h2s和羰基硫(cos)的料流(j)。

[0255]

料流(j)被冷凝,然后在冷凝器中ii-ox分离以获得富含甲硫醇的液体形式的料流(j)和包含co、co2、h2、未反应的h2s和硫化羰(cos)的气态形式的料流(j');

[0256]

然后料流(j')被再循环到反应器i-ox中。然后在倾析器iii-ox中从料流(j)中分离出:

[0257]-包含甲硫醇和水的有机相(k);和

[0258]-水相(l)。

[0259]

然后料流(k)根据本发明的干燥方法进行干燥。

[0260]

以下实施例说明本发明但不以任何方式限制本发明。

实施例

[0261]

实施例1:使用分子筛的对比试验

[0262]

分子筛上的连续干燥需要至少两台并联的干燥器(当第一个干燥器处于吸附状态时,第二个干燥器处于再生中)。

[0263]

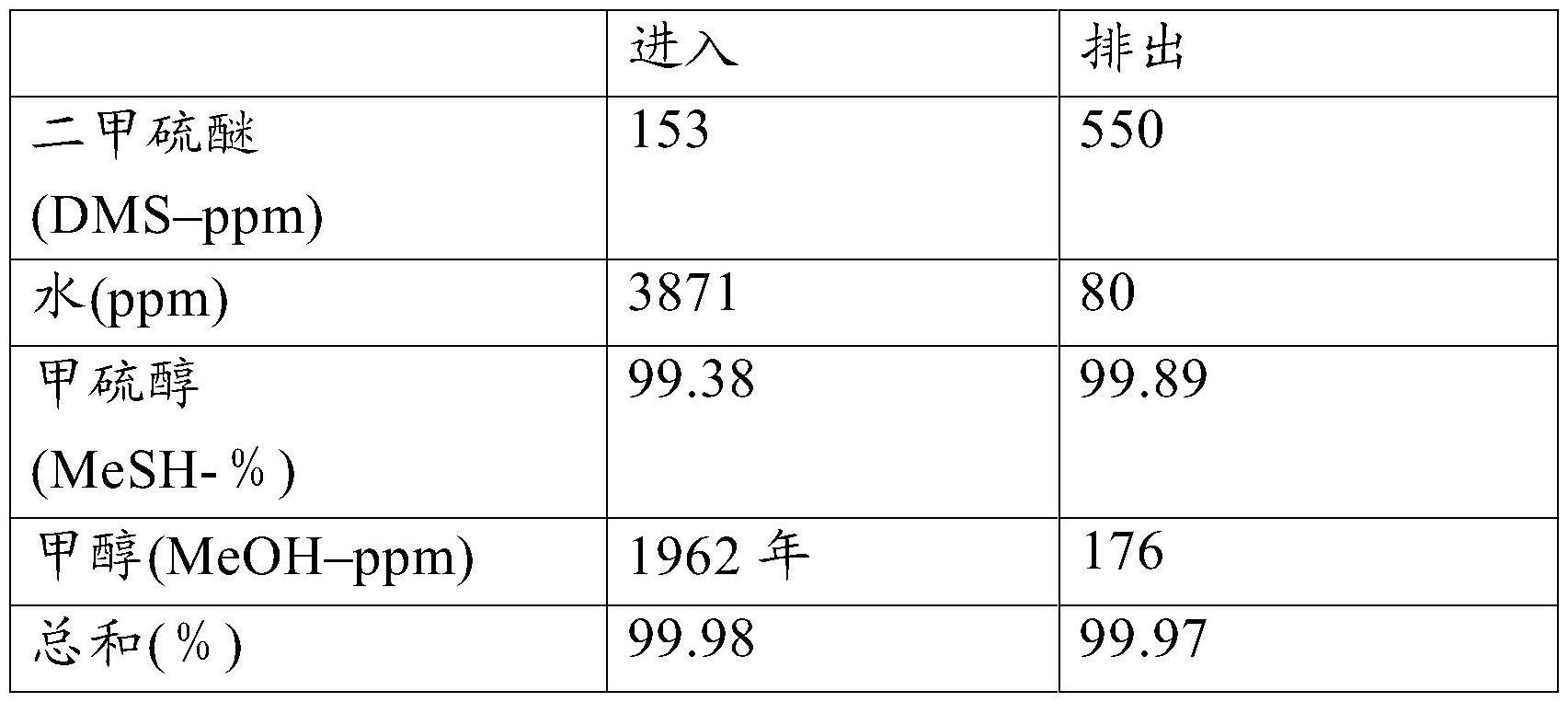

使用吸附柱(干燥器),其装有1kg的siliporitera分子筛(粒径为1/8英寸);待干燥甲硫醇流量为1kg/h。该干燥机的进入、排出组合物为如下:

[0264]

[表1]

[0265][0266]

当使用分子筛时,可以观察到干燥后二甲基硫醚(dms)的量增加到3倍,甲醇的量减少了近十倍。事实上,甲醇被吸附到分子筛上,结果是显著降低了这些分子筛的水干燥能力,并因此增加了吸附/再生循环的频率。

[0267]

实施例2:根据本发明的干燥方法

[0268]

干燥方法对应于对于图1所描述的方法。

[0269]

将待干燥的mesh流引入蒸馏塔中,该待干燥的mesh流包含相对于mesh和水的总重量的99.77重量%的mesh(1000kg/h)和0.23重量%的水(2.3kg/h)。

[0270]

共沸蒸馏塔包含28个塔板,并满足以下标准:

[0271]-蒸馏压力为13绝对巴;

[0272]-温度分布在塔底部90℃和塔顶部70℃之间;

[0273]-回流比为47%。

[0274]

馏出物以气态形式在塔顶部回收。相对于mesh和水的总重量(472.7kg/h),其包含98.88%重量的mesh(467.4kg/h)和1.12%重量的水(5.3kg/h)。对于约12绝对巴的压力,馏出物的温度为约72℃。

[0275]

然后将馏出物在冷凝器中冷凝。其组成保持相同,并且其对于约12绝对巴的压力在约40℃的温度下以两相液体形式回收。然后冷凝物在倾析器中倾析以获得:

[0276]-水相,其包含相对于水相总重量(2.3kg/h)为98.26重量%(2.26kg/h)的水和为1.74重量%的mesh(0.04kg/h),和

[0277]-有机相,其包含相对于mesh和水的总重量(470.5kg/h)为99.36重量%的mesh(467.5kg/h)和为0.64重量%的水(3kg/h)。对于该两相,对于为约12绝对巴的压力时,温度为约40℃。

[0278]

干燥的mesh在蒸馏塔底部回收,并且含有相对于甲硫醇和水的总重量计小于10ppm的水。

[0279]

在料流(a)入口处的甲醇和二甲硫醚的量与在干燥甲硫醇中的量相同(分别为约0.04kg/h和0.1kg/h)。

[0280]

因此,根据本发明的方法允许有效地干燥甲硫醇,同时不增加dms副产物的量。此外,干燥方法不受痕量甲醇的影响,并且可以连续进行而不会损害其性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1