一种聚氯乙烯树脂热稳定性精制生产工艺方法与流程

本发明属于聚氯乙烯生产精制生产,具体涉及一种聚氯乙烯树脂热稳定性精制生产工艺方法。

背景技术:

1、公知的聚氯乙烯生产技术已经很成熟,聚合工序主要由助剂生产、配制、聚合、汽提、干燥、包装等工序组成,主要任务是将氯乙烯工序送来的单体,通过聚合釜添加各种助剂发生聚合反应生成聚氯乙烯浆料,由汽提岗位脱除浆料中未参与聚合反应的vcm,再经干燥岗位将其水份脱出控制在小于0.5%,由包装岗位进行成品包装出售。热稳定性是聚氯乙烯(pvc)树脂的重要性能指标,直接影响pvc制品的应用范围和使用寿命,因此pvc树脂生产企业及加工企业对pvc的热稳定性非常重视。

2、一般的聚氯乙烯专用聚合设备聚合釜以70m³、108 m³聚合釜较多,搅拌为两层三叶后掠式;其生产工艺及流程主要分为两部分;第一部分为等温水入料,另一部分为常规入料后升温至聚合釜设定反应温度。以等温水入料方式说明如下工艺方式,入料前聚合釜涂壁,加入原辅料后设定反应温度,达到设定压力降后聚合釜达到出料条件,加入终止剂终止聚合反应,目前聚氯乙烯生产行业加入的终止剂有三种形式,水溶性、油溶性、乳液性状终止剂。在聚合反应至一定出料条件,一般地,加入其中一种终止剂,达到终止反应的目的,特别是在生产异常时,终止剂在一定程度上可以起到安全终止反应的作用。当结合终止剂使用经验中的特性,复合加入工艺同时加入两种终止剂,通过实验综合油溶和乳液终止剂的特性,采用复合加入终止剂,可以稳定聚氯乙烯树脂性能,提高聚氯乙烯树脂热稳定性,特别是对老化白度指标有益,提高后加工产品热性能及老化白度。

3、目前存在的问题是:

4、1、单线加入两种性质不相同物质对安全生产存在隐患,物料密度不同加料管线内容易分层,加料时控制人员手动操作频繁,长期频繁操作,容易疲劳产生错误。

5、2、终止剂加入量不全,氯乙烯自由基未完全终止或剪切,氯乙烯聚合反应放热,对安全生产造成一定影响。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种聚氯乙烯树脂热稳定性精制生产工艺方法,通过此套精制生产工艺,解决两种性质不相同物质对安全生产存在隐患,以及解决了因物料密度不同加料管线内容易分层,同时加料时控制人员手动操作频繁、终止剂加入量不全的问题,大大提高聚氯乙烯树脂的热稳定性,特别是对老化白度指标的提升,尤其是一种聚氯乙烯树脂热稳定性精制生产工艺方法。

2、本发明由聚合入料工序、聚合反应工序、聚合出料工序组成,其特征在于所述的聚合工序的加料程序为:通用sg-5型pvc树脂70m³聚合釜,设定聚合反应控制温度为第一反应温度,压力设定第一反应压力。氯乙烯单体与软水按照一定比例入料,再加入一定纯度一定剂量的分散剂与引发剂,通过密闭入料系统加入聚合釜,在加入上述各种物料时同时不断搅拌,反应至设定时间,釜压力降达到预定值时分两批次两组不同剂量的不同终止剂加入聚合釜内:第一批次加入一定量的乳液终止剂,加入后延时一定时间,加入一定量的油溶性终止剂,控制聚合搅拌低速匀速转动,此时反应温度为设定转变设定第二反应温度,压力设定第二反应压力;第二批次加入一定量的乳液终止剂,加入后延时一定时间,加入一定量油溶性终止剂,控制聚合搅拌低速匀速转动,此时反应温度为设定转变设定第三反应温度,压力设定第三反应压力;持续搅拌一定时间后出料。

3、上述工序中由dcs控制系统精准控制入料及入料启动程序,当选择其中一定量的终止剂加入流程,提前设置加入提前量,当接近加入量时,调整终止剂调节阀加入小阀位,达到进入量时,提前在进入完成98%质量剂量时,关闭终止阀切断阀、终止剂调节阀、终止剂加料泵,采用两次添加冲洗水,此冲洗剂量应从入料软水总量给料剂量中减去。

4、上述工序中任一终止剂入料生产线异常,系统提示报警提示信息,如果终止剂a线入釜异常,则自动开启终止剂b线入料程序,以a累计数据及加入总量做差值,作为终止剂b线入料量;同理,如果终止剂b线入釜异常,则自动开启终止剂a线入料程序,以b线累计数据及加入总量做差值,作为终止剂a线入料量。

5、上述工序中正常生产时终止剂储罐有足够液位,选定加料釜号,启动终止剂加料泵打开加料总切断阀,打开分支切断阀,流量计计量,达到目标之后关闭分支切断阀、关闭总切断阀、停止泵启动。

6、本发明的终止剂最为优选经以下工艺方法处理而制成:

7、通用sg-5型pvc树脂70m³聚合釜,预计加入氯乙烯单体25.00t;软水31.00t吨,设定反应温度控制为57.5℃,反应压力控制在饱和蒸气压0.80mpa,加入预先衡量好的分散剂,分子式: [c2h4o]n 纯度为86-90mom/mol%,加入量为以氯乙烯单体总量比例:200ppm;加入预先衡量好的引发剂,含量为1过二碳酸二-(2-乙基己)酯含量≤52%; 4过氧新癸酸枯酯含量≤52%按照比例2:1以氯乙烯单体总量比例加入,分别为:400ppm;200ppm;反应240分钟,釜压力降达到预定值0.05 mpa。

8、上述工序中分两批次两组不同剂量的不同终止剂加入聚合釜内:第一批次加入一定量的乳液终止剂,加入后延时一定时间,加入一定量的油溶性终止剂,控制聚合搅拌低速匀速转动,此时反应温度为设定转变设定第二反应温度,压力设定第二反应压力;第二批次加入一定量的乳液终止剂,加入后延时一定时间,加入一定量油溶性终止剂,控制聚合搅拌低速匀速转动,此时反应温度为设定转变设定第三反应温度,压力设定第三反应压力;持续搅拌一定时间后出料。乳液终止剂要成分为抗氧化剂,浓度为40%,油溶性终止剂主要成分:环氧大豆油、高效终止剂,浓度为40%,第一批次加入185 ppm乳液终止剂,加入后延时2~3分钟,再加入175ppm油溶性终止剂,加入后延时3~5分钟;在搅拌低速下100~110转/分,此时反应温度为设定温度57.5±0.2℃,压力设定为0.68-0.75mpa;第二批次加入215ppm乳液终止剂,加入后延时2~3分钟,再加入225 ppm油溶性终止剂;在搅拌低速下90~100转/分,此时反应温度为设定温度57.3±0.2℃,压力设定为0.68-0.73mpa;持续搅拌5分钟后出料。

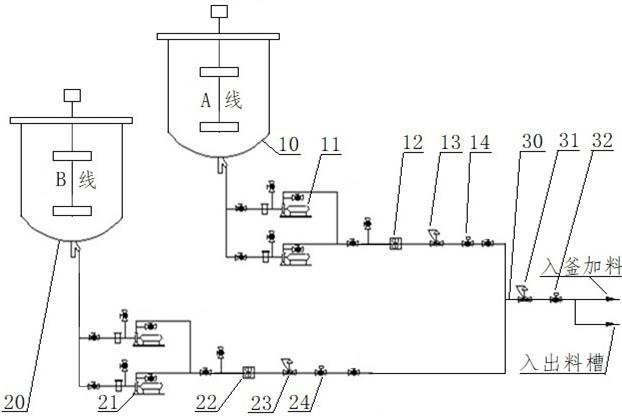

9、上述一种聚氯乙烯树脂热稳定性精制生产工艺方法实现的一种生产装置,包括终止剂a线、终止剂b线及入釜线路:终止剂a线:包括依次相连的终止剂储罐a、终止剂加料泵a、终止剂流量计a、终止剂调节阀a;终止剂切断阀a;终止剂b线:包括依次相连的终止剂储罐b、终止剂加料泵b、终止剂流量计b、终止剂调节阀b;终止剂切断阀b;入釜线路:包括入釜加料管线、加料总调节阀、加料总切断阀及各釜入釜加料切断阀组成。

10、上述终止剂a线与终止剂b线根据生产需要加入不同类型助剂,依据生产需要可以分批次、分剂量分别加入不同助剂。

11、上述加料总调节阀、加料切断阀的依次设置及开启,关闭时,反向由加料切断阀、加料总调节阀关闭,并设置程序异常时,终止剂a线与终止剂b线累计总量与加料总调节阀、加料总切断阀进行连锁,并由dcs控制系统设置自动启动与停止程序。

12、所述各釜入釜加料切断阀均布各釜上,主要是用来控制入釜终止剂加入量及操作安全性。

13、所述终止剂流量计a与终止剂流量计b瞬时计量值、累计计量值均由信号线引入dcs控制系统。

14、所述各类部件的停止与开启、反馈信号由信号线引入dcs控制系统,增加控制系统操作便捷与精准性。

15、所述各类终止剂按一定温度配置好打入终止剂储罐a和终止剂储罐b中,由入管管线通过依次相连的终止剂储罐a、终止剂加料泵a、终止剂流量计a、终止剂调节阀a;终止剂切断阀a;通过依次相连的终止剂储罐b、终止剂加料泵b、终止剂流量计b、终止剂调节阀b;终止剂切断阀b;通过入釜加料管线、加料总调节阀、加料总切断阀及对应入料量,精确控制终止剂的加入量,利于终止剂的各种性质不相同物质、各种不同终止反应性质均匀且适宜化控制,入料完毕后,启动高压水冲洗所有入料管至釜入料管线,以保证终止剂入料更为完全、更为精确,并在入料过程中,以慢速均匀搅拌,有效提高树脂热稳定性,特别是老化白度性能。

16、入料程序描述如下述步骤:

17、步骤1、选择釜号,设置自动流程进料,设置添加批次及添加任一种终止剂入料剂量,设置入料提前量、设置提前关闭各阀门量、设置入釜冲洗水量,设置程序中间任一时刻,根据生产实际情况适时暂停或者停止;

18、步骤2、终止剂a线启动,依次判断终止剂储罐a液位是否大于最低限,开启程序a线、开启终止剂加料泵a、终止剂流量计a清零,开始累计,开启终止剂调节阀a;开启终止剂切断阀a,至各釜入釜加料切断阀,判断入料量接近总入料量的85%,调整终止剂调节阀a阀位90%,判断入料量接近总入料量的95%,调整程序中关闭终止剂切断阀a、关闭终止剂调节阀a,加入后延时2~3分钟;

19、步骤3、终止剂b线启动,依次判断终止剂储罐b液位是否大于最低限,开启程序b线、开启终止剂加料泵b、终止剂流量计b清零,开始累计,开启终止剂调节阀b;开启终止剂切断阀b,至各釜入釜加料切断阀,判断入料量接近总入料量的85%,调整终止剂调节阀b阀位90%,判断入料量接近总入料量的95%,调整程序中关闭终止剂切断阀b、关闭终止剂调节阀b,加入后延时3~5分钟;

20、步骤5、终止剂a线启动第二批次入料剂量及相应程序,加入后延时2~3分钟;

21、步骤5、终止剂b线启动第二批次入料剂量及相应程序;延时5分钟。

22、步骤6、在入料至加终止剂过程,设定反应温度57.2℃,第一批次终止剂添加完毕,搅拌低速下100~110转/分,此时反应温度为设定温度57.5±0.2℃,压力设定为0.68-0.75mpa;第二批次添加完毕,搅拌低速下90~100转/分,此时反应温度为设定温度57.3±0.2℃,压力设定为0.68-0.73mpa;持续搅拌5分钟后出料。

23、步骤7、结束上述步骤,恢复所有开关复位至原位,以备下一次启动。

24、与现有技术相比,本发明在终止剂加料工序上采取了终止剂加料系统增加冗余加料系统,提高聚氯乙烯生产加料系统自动化,提高产品品质,避免终止剂加料系统故障对安全生产造成影响,并且多批次多组合式终止剂加入方式,控制加入时间及反应温度和压力,使得经过有机处理后的聚合反应能够将软水与氯乙烯单体在分散剂、引发剂及一定助剂体系下相容,并借助搅拌过程使、延时逐步加入过程,促使聚合反应更加完善地发生共聚反应,解决了两种性质不相同物质对安全生产存在隐患,以及解决了因物料密度不同加料管线内容易分层,同时加料时控制人员手动操作频繁、终止剂加入量不全的问题,大大提高聚氯乙烯树脂的热稳定性,特别是对老化白度指标的提升。

- 还没有人留言评论。精彩留言会获得点赞!