一种耐高温热氧老化聚烯烃材料及其制备方法和应用与流程

1.本发明属于工程塑料技术领域,具体涉及一种耐高温热氧老化聚烯烃材料及其制备方法和应用。

背景技术:

2.随着电子信息技术的发展,带动了电线电缆行业的发展。电缆用来保护其中的金属电路,常常在恶劣环境条件下使用,如高低温、强烈的紫外线照射、高臭氧浓度、化学腐蚀等。在恶劣的环境下,电缆保护材料很容易发生老化变脆,甚至被分解,进而发生电缆材料裸露,容易引发短路、火灾等重大灾害。

3.聚烯烃是常用的电缆保护套材料,通过对基体的改性或向其中添加阻燃剂、抗氧剂、光稳定剂等功能助剂,可以提高聚烯烃的阻燃性能和老化性能,但是由于室外环境恶劣,高强度阳光照射下,电缆保护材料的温度可高达100℃甚至更高,因此,亟需提高聚烯烃材料在高温下的耐热氧老化性能,提高材料在高温条件下的使用寿命。有专利cn113621187a通过含硫助剂与过氧化物交联剂相互配合来提高聚乙烯的绝缘性和热氧老化性能,可耐135℃高温。但是,有些线缆材料的使用温度高达150℃甚至180℃,因此其耐高温热氧老化性能(尤其是耐更高温度)的提升仍然是业内难点。

4.因此,需要开发一种聚烯烃电缆保护材料,使其能够在更加苛刻的环境中长时间使用。

技术实现要素:

5.本发明的目的在于,提供一种能够在更高温度(》150℃)下使用的耐高温热氧老化聚烯烃材料。

6.本发明的另一目的在于,提供所述耐高温热氧老化聚烯烃材料的制备方法。

7.本发明的另一目的在于,提供所述耐高温热氧老化聚烯烃材料在制备电缆保护材料中的应用。

8.为实现上述目的,本发明采用如下技术方案:

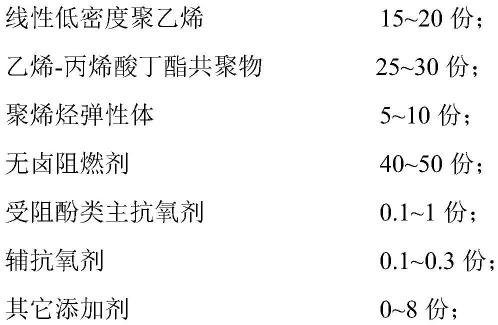

9.一种耐高温热氧老化聚烯烃材料,包括按照如下重量份计算的组分:

10.11.其中,所述受阻酚类主抗氧剂和辅抗氧剂的平均粒径独立地为3~10μm,且受阻酚类主抗氧剂的粒径的最小值大于辅抗氧剂的粒径的最大值。

12.在树脂基体中添加抗氧剂可以提高材料的抗氧化性能,但是常规的抗氧剂组合得到的材料在高温下(尤其是在150℃以上的高温)的老化速度会加快,使用寿命变短。

13.本发明的发明人通过对抗氧剂组合的大量筛选,创造性地发现:在常规的抗氧剂组合中,如对抗氧剂的粒径进行筛选,制备得到的材料在高温(》150℃)下的老化性能会有所提高;在此基础上,通过进一步研究发现,在特定的粒径范围内,选用特定种类的主抗氧剂,同时控制主抗氧剂的粒径大于辅抗氧剂的粒径,则制备得到的材料在高温下的抗氧化性能显著提高,可以满足材料在高温下的长期使用。

14.另外,本发明人还发现,如在基体中添加极性较大的乙烯-丙烯酸丁酯共聚物(eba),还可以在不添加相容剂的条件下,提高材料的力学性能(例如拉伸性能);且极性较大的eba,还会对抗氧剂有一定的吸附作用,由于抗氧剂的粒径不同,eba对不同粒径的抗氧剂的吸附作用也不同,因此,能够使主抗氧剂和辅抗氧剂在基体中才形成一种特定分布顺序的抗氧剂网络结构,这种特定的抗氧剂分布,可以显著提高材料在高温下的老化性能。

15.需要说明的是,本发明中所指的“耐高温热氧老化性能”(或“耐热氧老化性能”)指的是材料在经过长时间老化后的力学性能相较于老化前的初始力学性能的保持率。

16.对于抗氧剂的粒径,需要特别说明的是,本发明中由于抗氧剂的粒径足够小,所以抗氧剂原料在加工过程中并不会发生明显的变化,因此,抗氧剂的粒径既是原料的粒径,也是产品中抗氧剂的粒径。本发明中,抗氧剂的粒径可以通过研磨的方式进行控制,并通过电子显微镜测试粒径的大小。

17.优选地,所述受阻酚类抗氧剂为抗氧剂1010或抗氧剂ao330中的一种或几种的组合;进一步优选为抗氧剂ao330。

18.可选地,所述辅抗氧剂为亚磷酸酯类抗氧剂或硫代酯类抗氧剂中的一种或几种的组合。

19.优选地,所述线性低密度聚乙烯(lldpe)在190℃、2.16kg条件下熔融指数为1~3.5g/10min。

20.优选地,所述乙烯-丙烯酸丁酯共聚物(eba)在190℃、2.16kg条件下熔融指数为5~10g/10min。

21.优选地,所述聚烯烃弹性体(poe)在190℃、2.16kg条件下熔融指数为 1~5g/10min。

22.需要说明的是,本发明中以lldpe、eba和poe为复合基体树脂,各树脂的熔融指数按照iso 1133-1:2011标准方法检测。

23.基体树脂的熔融指数是衡量熔体流动性的一个重要指标,三种树脂的熔融指数在上述范围内,可以保证制备得到混合均匀且没有相分离的复合树脂基体,且加工性能良好。

24.可选地,所述聚烯烃弹性体为乙烯-丁烯共聚物或乙烯-辛烯共聚物中的一种或两种的组合。

25.可选地,所述无卤阻燃剂包括但不限于氢氧化铝或氢氧化镁中的一种或几种的组合。

26.本发明中,根据加工需求,还可加入其它添加剂,所述其它添加剂包括但不限于润

滑剂或脱模剂中的一种或几种的组合。

27.可选地,所述润滑剂为季戊四醇硬脂酸酯、双硬脂酰胺类润滑剂、或pe蜡中的一种或几种的组合。

28.可选地,所述脱模剂包括但不限于芥酸酰胺或油酸酰胺中的一种或几种的组合。

29.所述耐高温热氧老化聚烯烃材料的制备方法,包括如下步骤:

30.将线性低密度聚乙烯、乙烯-醋酸乙烯共聚物、聚烯烃弹性体、无卤阻燃剂、相容剂、受阻酚类主抗氧剂ao330、辅抗氧剂和其它添加剂按比例混合均匀后,在180~200℃下挤出、造粒得到。

31.优选地,所述混合在高速混合机中进行。

32.优选地,所述挤出在双螺杆挤出机中进行。

33.优选地,所述双螺杆挤出机中,塑化段温度为180~200℃,模头温度为 180~200℃。

34.优选地,所述双螺杆挤出机的转速为350~450rpm。

35.上述耐高温热氧老化聚烯烃材料在制备电缆保护材料中的应用也在本发明的保护范围内。

36.与现有技术相比,本发明的有益效果是:

37.本发明通过对抗氧剂组合的大量筛选,发现在特定的粒径范围内,选用特定种类的主抗氧剂,同时控制主抗氧剂的粒径大于辅抗氧剂的粒径,则制备得到的材料在高温下的抗氧化性能显著提高,可以满足材料在高温下的长期使用。其中,制备得到的聚烯烃材料在经过180℃热氧老化处理168h后,仍然能够具有很好的阻燃性能;拉伸强度保持率在80%以上,能够满足高温下长期使用,可高达 85%;断裂伸长率在80%以上,可高达86%。

具体实施方式

38.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。除非特别说明,本发明所用试剂和材料均为市购。

39.本发明的实施例采用以下原料:

40.线性低密度聚乙烯:

41.lldpe-1:enable 2010pa,190℃、2.16kg条件下熔融指数为1g/10min,购自埃克森美孚;

42.lldpe-2:exceed 3518pa,190℃、2.16kg条件下熔融指数为3.5g/10min,购自埃克森美孚;

43.乙烯-丙烯酸丁酯共聚物:

44.eba-1:eba 1400,190℃、2.16kg条件下熔融指数为6g/10min,购自法国阿科玛;

45.eba-2:eba 3107,190℃、2.16kg条件下熔融指数为10g/10min,购自美国杜邦;

46.聚烯烃弹性体:

47.poe-1:乙烯-辛烯共聚物,solumer 891,190℃、2.16kg条件下熔融指数为1g/10min,购自韩国sk化学;

48.poe-2:乙烯-辛烯共聚物,poe 58750,190℃、2.16kg条件下熔融指数为 0.5g/

10min,购自dow;

49.poe-3:乙烯-丁烯共聚物,engage 8200,190℃、2.16kg条件下熔融指数为5g/10min,购自dow;

50.无卤阻燃剂:

51.氢氧化镁:aitemag 10fd,购自江苏艾特克阻燃材料有限公司;

52.受阻酚类主抗氧剂:

53.1#-抗氧剂1010:研磨至粒径为7~9μm(平均粒径为8μm),购自营口市风光化工有限公司;

54.2#-抗氧剂1010:研磨至粒径为5~7μm(平均粒径为6μm),购自营口市风光化工有限公司;

55.3#-抗氧剂ao330:研磨至粒径为7~9μm(平均粒径为8μm),购自basf;

56.4#:抗氧剂1010:研磨至粒径为2~4μm(平均粒径为3μm),购自营口市风光化工有限公司;

57.5#-抗氧剂1010:研磨至粒径为12~16μm(平均粒径为14μm),购自营口市风光化工有限公司;

58.受阻胺类抗氧剂:

59.抗氧剂chisorb 519:研磨至粒径为5~7μm(平均粒径为6μm),购自中国台湾双键化工集团;

60.辅抗氧剂:

61.1#:亚磷酸酯类抗氧剂lxr 568,研磨至粒径为2~4μm(平均粒径为3μm),购自科莱恩;

62.2#:亚磷酸酯类抗氧剂rianox 168,研磨至粒径为2~4μm(平均粒径为 3μm),购自天津利安隆新材料股份有限公司;

63.3#:亚磷酸酯类抗氧剂rianox 168,研磨至粒径为3~4μm(平均粒径为 3.5μm),购自天津利安隆新材料股份有限公司;

64.4#:亚磷酸酯类抗氧剂rianox 168,研磨至粒径为7~9μm(平均粒径为8μm),购自天津利安隆新材料股份有限公司;

65.5#:亚磷酸酯类抗氧剂weston 618,研磨至粒径为1~3μm(平均粒径为2μm),购自圣莱科特;

66.其他助剂:

67.润滑剂:季戊四醇硬脂酸酯,市售;

68.脱模剂:芥酸酰胺,市售。

69.如未特别说明,本发明平行的实施例和对比例中的某一组分(例如润滑剂、脱模剂)均为相同的市售产品。

70.实施例1~14

71.本实施例提供一系列耐高温热氧老化聚烯烃材料,按照表1~2中的配方,按照包括如下步骤的制备方法制备得到:

72.将线性低密度聚乙烯、乙烯-丙烯酸丁酯共聚物、聚烯烃弹性体、无卤阻燃剂、受阻酚类主抗氧剂、辅抗氧剂和其它助剂按表1~2中的比例加入到高速混合机中混合5min,高

速混合机的转速为2000~3000rpm,混合均匀后得到混合物;然后添加至双螺杆挤出机中(螺杆长径比l/d=48:1),在180~200℃(双螺杆挤出机从喂料段到机头的十个区的温度依次为180℃、180℃、180℃、190℃、190℃、 190℃、190℃、200℃、200℃、200℃)、350~450rpm转速下熔融挤出、造粒得到。

73.表1实施例1~6的耐高温热氧老化聚烯烃材料中各组分含量(重量份)

[0074][0075]

表2实施例7~14的耐高温热氧老化聚烯烃材料中各组分含量(重量份)

[0076][0077][0078]

对比例1

[0079]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将辅抗氧剂替换为1#抗氧剂1010。

[0080]

对比例2

[0081]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将1#抗氧剂 1010替换为1#辅抗氧剂。

[0082]

对比例3

[0083]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将1#辅抗氧剂替换为粒径较小的5#辅抗氧剂。

[0084]

对比例4

[0085]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将1#主抗氧剂替换为粒径较大的5#主抗氧剂。

[0086]

对比例5

[0087]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将1#受阻酚类主抗氧剂替换为受阻胺类抗氧剂chisorb 519。

[0088]

对比例6

[0089]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将1#辅抗氧剂替换为与主抗氧剂粒径相同的4#辅抗氧剂。

[0090]

对比例7

[0091]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将1#主抗氧剂替换为与辅抗氧剂粒径相同的4#主抗氧剂。

[0092]

对比例8

[0093]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将1#主抗氧剂替换为4#主抗氧剂,同时1#辅抗氧剂替换为4#辅抗氧剂(即,辅抗氧剂的粒径大于主抗氧剂的粒径)。

[0094]

对比例9

[0095]

本对比例制备一种聚烯烃材料,与实施例3的不同之处在于,将eba替换为eva(7350m,购自中国台湾台塑)。

[0096]

性能测试

[0097]

对上述实施例和对比例制备得到的聚烯烃材料的性能进行测试,测试项目及测试方法具体如下:

[0098]

1.拉伸强度和断裂伸长率:将实施例和对比例制备得到的聚烯烃材料制备成哑铃型样条,按照gb/t 1040.3-2006的测定方法进行测定,测试温度为25℃,拉伸速率为250mm/min;

[0099]

2.耐高温热氧老化性能:按照gb/t 2951.12-2008的方法进行测定,具体是将实施例和对比例制备得到的聚烯烃材料制备成哑铃型样条,放入热氧老化箱中,在180℃,100~200次/h换气次数条件下处理168h,测试处理后的样条的拉伸强度和断裂伸长率;

[0100]

测试结果详见表3。

[0101]

表3性能测试结果

[0102][0103][0104]

从表3中可以看出:

[0105]

本发明各实施例中制备得到的耐高温热氧老化聚烯烃材料在经过180℃热氧老化处理168h后,仍然能够具有很好的力学性能;拉伸强度保持率在80%以上,可高达85%(实施例3);断裂伸长率保持率在80%以上,可高达86%(实施例 3)。

[0106]

从实施例3、实施例7~10、对比例1~8的结果中可以看出,选用本发明的特定粒径范围内的主抗氧剂和辅抗氧剂的组合,可以显著提高材料在高温下的老化性能。对比例1和2仅选用了主抗氧剂或辅抗氧剂,得到的材料在高温下的老化性能较差;对比例3和4分别选用了粒径较小和粒径较大的抗氧剂,得到的材料在高温瞎的老化性能同样较差;对比例6和7的主抗氧剂和辅抗氧剂的粒径相同,对比例8的主抗氧剂的粒径小于辅抗氧剂的粒径,均无法提高材料的耐高温老化性能;对比例9的基体中选择了其它种类的乙烯共聚物,得到的材料的初始力学性能较差,且高温下材料的老化现象同样较为严重。

[0107]

实施例3、实施例11~14的结果可以看出,本发明选择特定熔指的lldpe、 eva和poe树脂基体,能够显著提高制备得到的聚烯烃材料的力学性能和耐高温热氧老化性能。

[0108]

实施例3、对比例5的结果表明,选用本发明特定的受阻酚类抗氧剂,可以制备得到

力学性能和耐高温热氧老化性能好的聚烯烃材料。

[0109]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1