一种抗刮擦碳纤维环氧复合材料及其制备方法

1.本发明属于碳纤维复合材料的制备领域,具体地说是涉及一种抗刮擦碳纤维环氧复合材料及其制备方法。

背景技术:

2.碳纤维/环氧复合材料具有比强度和比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、结构尺寸稳定性好以及便于大面积整体成型的独特优点,因而被广泛应用于航空航天、体育器材、汽车等国民经济各个领域。但是碳纤维/环氧复合材料表面抗刮擦性能不够好,在外力刮擦下,表面容易出现划痕。

3.氮化碳是一种二维新型材料,它具有优异的力学性能(硬度、强度、模量)和摩擦磨损性能,但是一般工艺很难将它富集于复合材料的表面。

技术实现要素:

4.为了解决现有技术所存在的上述问题,本发明提供一种抗刮擦碳纤维环氧复合材料及其制备方法,本发明的抗刮擦碳纤维环氧复合材料中的氧化铁修饰的氮化碳能富集于复合材料的表面,从而起到提高复合材料抗刮擦性能的目的。

5.本发明包括如下技术方案:

6.一、技术方案一:

7.一种抗刮擦碳纤维环氧复合材料,包括环氧树脂基体材料、一层以上间隔设于环氧树脂材料中的碳纤维布层和富集于环氧树脂基体材料外表层的氧化铁修饰的氮化碳。

8.进一步地,所述的氧化铁修饰的氮化碳与所述的环氧树脂基体材料的质量比为0.001-0.10:1,所述碳纤维布层与所述的环氧树脂层的质量比为1-4:1。

9.进一步地,所述的氧化铁修饰的氮化碳由以下方法制备而成:

10.1)取氮化碳,配成浓度为0.05-5mg/ml的氮化碳水溶液,然后超声处理0.5-5小时;

11.2)向步骤1)中得到的氮化碳水溶液中加入fe(no3)3·

9h2o,fe(no3)3和步骤1)中得到的氮化碳水溶液的混合比例为0.1-5mol:1l;

12.3)向步骤2)得到的溶液中加入醋酸钠,搅拌均匀,醋酸钠与步骤2)得到的溶液的混合比例为0.5-5mol:1l,然后放入高压釜中并在180-220℃下进行水热反应12-24h,最终获得的产物依次经过洗涤、过滤和干燥后得到氧化铁修饰的氮化碳。

13.二、技术方案二:

14.一种抗刮擦碳纤维环氧复合材料的制备方法,包括如下依序进行的步骤:

15.将氧化铁修饰的氮化碳分散在乙醇中,然后超声处理0.5-5小时,得氧化铁修饰的氮化碳的乙醇溶液,其中,氧化铁修饰的氮化碳的乙醇溶液中氧化铁修饰的氮化碳的浓度为0.01-20g/l;

16.然后加入环氧树脂,使环氧树脂与氧化铁修饰的氮化碳的乙醇溶液的混合比例为200g:1l,然后用搅拌器搅拌混合液5-30分钟,接着超声处理0.5-5小时;

17.接着经超声处理的混合液在温度为50-80℃的烘箱中烘10-48小时,再用真空泵抽出所述混合液中的乙醇溶剂,至混合液无气泡止;

18.之后根据环氧树脂的量加入化学当量的固化剂,在室温下磁力搅拌10-20分钟,得到混合物,然后边搅拌边用真空泵抽取混合物中的气泡,直至混合物中无气泡止;

19.最后将各层碳纤维布层置于复合容器中,把所得的混合物通过真空辅助树脂传递工艺通入复合容器中与各层碳纤维布层复合,复合的同时,在复合容器位于碳纤维布一侧表面的外侧施加磁场,使得氧化铁修饰的氮化碳富集于混合物的外侧表面上,然后室温放置24小时以上即得所述的抗刮擦碳纤维环氧复合材料。

20.进一步地,超声处理时的超声功率为300-1000w。

21.本发明的原理如下:本技术通过磁场作用,使得氧化铁修饰的氮化碳能富集于复合材料的表面,从而起到提高复合材料抗刮擦性能的目的。

22.氧化铁具有磁性,所以我们用氮化碳为模板,先把氧化铁修饰到氮化碳上面得到氧化铁修饰的氮化碳,再把氧化铁修饰的氮化碳与环氧树脂混合得到基体,再与碳纤维复合得到碳纤维环氧复合材料,与此同时施加磁场,使得氧化铁修饰的氮化碳能富集于复合材料的表面,从而起到提高材料抗刮擦性能的目的。

23.较之前的现有技术而言,本发明具有如下优点:

24.本发明能在磁场作用下将得到的氧化铁修饰的氮化碳富集于复合材料的表面,从而充分发挥其硬度和力学性能的优势,进而提高复合材料抗刮擦性能,使本发明的复合材料既具有传统碳纤维/环氧复合材料的比强度和比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、结构尺寸稳定性好以及便于大面积整体成型的优点,而且具有良好的耐刮擦性能,在外力刮擦下,表面不容易出现划痕。

附图说明

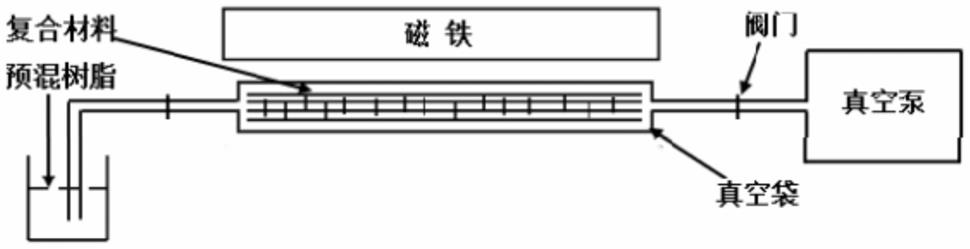

25.图1是本发明复合材料中真空辅助树脂传递模塑的示意图。

具体实施方式

26.下面结合具体实施方式对本发明进一步阐述:

27.实施例1

28.本实施例抗刮擦碳纤维环氧复合材料的制备方法,包括如下步骤:

29.1)取氮化碳0.1g,配成浓度为0.05mg/ml的氮化碳水溶液,然后超声处理0.5小时;

30.2)向步骤1)中得到的氮化碳水溶液中加入fe(no3)3·

9h2o,其中fe(no3)3的浓度为0.1mol/l溶液;

31.3)向步骤2)得到的溶液中加入醋酸钠,搅拌均匀,其中醋酸钠的浓度为0.5mol/l,然后放入高压釜中并在180℃下进行水热反应12h,最终获得的产物经过洗涤、过滤、干燥后得到氧化铁修饰的氮化碳;

32.4)将步骤3)所得的氧化铁修饰的氮化碳分散在乙醇中,然后超声处理0.5小时,得氧化铁修饰的氮化碳的乙醇溶液,其中,氧化铁修饰的氮化碳的乙醇溶液中氧化铁修饰的氮化碳的浓度为0.01g/l;

33.5)在步骤4)所得的氧化铁修饰的氮化碳的乙醇溶液中加入环氧树脂100g,使环氧

树脂在溶液中的浓度为200g/l,然后用搅拌器搅拌混合液5分钟,接着超声处理0.5小时;

34.6)将步骤5)经超声处理的混合液在温度为50℃的烘箱中烘10小时,再用真空泵抽出所述混合液中的乙醇溶剂,至混合液无气泡止;

35.7)向步骤6)的混合液中加入593固化剂28g,在室温下磁力搅拌10分钟,得到混合物,然后边搅拌边用真空泵抽取混合物中的气泡,直至混合物中无气泡止;

36.8)将步骤7)得到的混合物复合于碳纤维布表面,同时在需要抗刮擦的一面施加磁场,使得氧化铁修饰的氮化碳富集于复合材料的表面上,然后室温放置24小时即得所述的抗刮擦碳纤维环氧复合材料。

37.本实施例步骤8)中通过真空辅助树脂传递工艺将步骤7)得到的混合物复合于碳纤维布表面。

38.本实施例步骤1)、4)和5)中的超声功率为300w。

39.本实施例所得的材料在划痕测试条件为压力8n时,测试得到的划痕深度为5μm。

40.本实施例的一种抗刮擦碳纤维环氧复合材料,包括由里至外叠加而成的碳纤维布层和环氧树脂复合层,所述的环氧树脂复合层包括环氧树脂基体层和富集于环氧树脂基体层表层的氧化铁修饰的氮化碳。氧化铁修饰的氮化碳与所述的环氧树脂基体层的质量比为0.001:1,所述碳纤维与所述的环氧树脂基体层的质量比为3:1。

41.实施例2

42.本实施例抗刮擦碳纤维环氧复合材料的制备方法,包括如下步骤:

43.1)取氮化碳10g,配成浓度为5mg/ml的氮化碳水溶液,然后超声处理5小时;

44.2)向步骤1)中得到的氮化碳水溶液中加入fe(no3)3·

9h2o,其中fe(no3)3的浓度为5mol/l溶液;

45.3)向步骤2)得到的溶液中加入醋酸钠,搅拌均匀,其中醋酸钠的浓度为5mol/l,然后放入高压釜中并在220℃下进行水热反应24h,最终获得的产物经过洗涤、过滤、干燥后得到氧化铁修饰的氮化碳;

46.4)将步骤3)所得的氧化铁修饰的氮化碳分散在乙醇中,然后超声处理5小时,得氧化铁修饰的氮化碳的乙醇溶液,其中,氧化铁修饰的氮化碳的乙醇溶液中氧化铁修饰的氮化碳的浓度为20g/l;

47.5)在步骤4)所得的氧化铁修饰的氮化碳的乙醇溶液中加入环氧树脂100g,使环氧树脂在溶液中的浓度为200g/l,然后用搅拌器搅拌混合液5-30分钟,接着超声处理0.5-5小时;

48.6)将步骤5)经超声处理的混合液在温度为50-80℃的烘箱中烘10-48小时,再用真空泵抽出所述混合液中的乙醇溶剂,至混合液无气泡止;

49.7)向步骤6)的混合液中加入593固化剂28g,在室温下磁力搅拌20分钟,得到混合物,然后边搅拌边用真空泵抽取混合物中的气泡,直至混合物中无气泡止;

50.8)将步骤7)得到的混合物复合于碳纤维布表面,同时在需要抗刮擦的一面施加磁场,使得氧化铁修饰的氮化碳富集于复合材料的表面上,然后室温放置24小时即得所述的抗刮擦碳纤维环氧复合材料。

51.本实施例步骤8)中通过真空辅助树脂传递工艺将步骤7)得到的混合物复合于碳纤维布表面。

52.本实施例步骤1)、4)和5)中的超声功率为1000w。

53.本实施例所得的材料在划痕测试条件为压力8n时,测试得到的划痕深度为1μm。

54.本实施例的一种抗刮擦碳纤维环氧复合材料,包括由里至外叠加而成的碳纤维布层和环氧树脂复合层,所述的环氧树脂复合层包括环氧树脂基体层和富集于环氧树脂基体层表层的氧化铁修饰的氮化碳。氧化铁修饰的氮化碳与所述的环氧树脂基体层的质量比为0.10:1,所述碳纤维与所述的环氧树脂基体层的质量比为3:1。

55.实施例3

56.抗刮擦碳纤维环氧复合材料的制备方法,包括如下步骤:

57.1)取氮化碳2g,配成浓度为1mg/ml的氮化碳水溶液,然后超声处理100分钟;

58.2)向步骤1)中得到的氮化碳水溶液中加入fe(no3)3·

9h2o,其中fe(no3)3的浓度为1mol/l溶液;

59.3)向步骤2)得到的溶液中加入醋酸钠,搅拌均匀,其中醋酸钠的浓度为5mol/l,然后放入高压釜中并在200℃下进行水热反应20h,最终获得的产物经过洗涤、过滤、干燥后得到氧化铁修饰的氮化碳;

60.4)将步骤3)所得的氧化铁修饰的氮化碳分散在乙醇中,然后超声处理2小时,得氧化铁修饰的氮化碳的乙醇溶液,其中,氧化铁修饰的氮化碳的乙醇溶液中氧化铁修饰的氮化碳的浓度为5g/l;

61.5)在步骤4)所得的氧化铁修饰的氮化碳的乙醇溶液中加入环氧树脂100g,使环氧树脂在溶液中的浓度为200g/l,然后用搅拌器搅拌混合液20分钟,接着超声处理2小时;

62.6)将步骤5)经超声处理的混合液在温度为80℃的烘箱中烘36小时,再用真空泵抽出所述混合液中的乙醇溶剂,至混合液无气泡止;

63.7)向步骤6)的混合液中加入593固化剂28g,在室温下磁力搅拌20分钟,得到混合物,然后边搅拌边用真空泵抽取混合物中的气泡,直至混合物中无气泡止;

64.8)将步骤7)得到的混合物复合于碳纤维布表面,同时在需要抗刮擦的一面施加磁场,使得氧化铁修饰的氮化碳富集于复合材料的表面上,然后室温放置24小时即得所述的抗刮擦碳纤维环氧复合材料。

65.本实施例步骤8)中通过真空辅助树脂传递工艺将步骤7)得到的混合物复合于碳纤维布表面。

66.本实施例步骤1)、4)和5)中的超声功率为600w。

67.本实施例所得的材料在划痕测试条件为压力8n时,测试得到的划痕深度为5μm。

68.本实施例的一种抗刮擦碳纤维环氧复合材料,包括由里至外叠加而成的碳纤维布层和环氧树脂复合层,所述的环氧树脂复合层包括环氧树脂基体层和富集于环氧树脂基体层表层的氧化铁修饰的氮化碳。氧化铁修饰的氮化碳与所述的环氧树脂基体层的质量比为0.02:1,所述碳纤维与所述的环氧树脂基体层的质量比为3:1。

69.实施例4

70.抗刮擦碳纤维环氧复合材料的制备方法,包括如下步骤:

71.1)取氮化碳4g,配成浓度为2mg/ml的氮化碳水溶液,然后超声处理100分钟;

72.2)向步骤1)中得到的氮化碳水溶液中加入fe(no3)3·

9h2o,其中fe(no3)3的浓度为3mol/l溶液;

73.3)向步骤2)得到的溶液中加入醋酸钠,搅拌均匀,其中醋酸钠的浓度为3mol/l,然后放入高压釜中并在180℃下进行水热反应24h,最终获得的产物经过洗涤、过滤、干燥后得到氧化铁修饰的氮化碳;

74.4)将步骤3)所得的氧化铁修饰的氮化碳分散在乙醇中,然后超声处理3小时,得氧化铁修饰的氮化碳的乙醇溶液,其中,氧化铁修饰的氮化碳的乙醇溶液中氧化铁修饰的氮化碳的浓度为10g/l;

75.5)在步骤4)所得的氧化铁修饰的氮化碳的乙醇溶液中加入环氧树脂100g,使环氧树脂在溶液中的浓度为200g/l,然后用搅拌器搅拌混合液30分钟,接着超声处理3小时;

76.6)将步骤5)经超声处理的混合液在温度为60℃的烘箱中烘48小时,再用真空泵抽出所述混合液中的乙醇溶剂,至混合液无气泡止;

77.7)向步骤6)的混合液中加入593固化剂28g,在室温下磁力搅拌20分钟,得到混合物,然后边搅拌边用真空泵抽取混合物中的气泡,直至混合物中无气泡止;

78.8)将步骤7)得到的混合物复合于碳纤维布表面,同时在需要抗刮擦的一面施加磁场,使得氧化铁修饰的氮化碳富集于复合材料的表面上,然后室温放置24小时即得所述的抗刮擦碳纤维环氧复合材料。

79.本实施例步骤8)中通过真空辅助树脂传递工艺将步骤7)得到的混合物复合于碳纤维布表面。

80.本实施例步骤1)、4)和5)中的超声功率为600w。

81.本实施例所得的材料在划痕测试条件为压力8n时,测试得到的划痕深度为4μm。

82.本实施例的一种抗刮擦碳纤维环氧复合材料,包括由里至外叠加而成的碳纤维布层和环氧树脂复合层,所述的环氧树脂复合层包括环氧树脂基体层和富集于环氧树脂基体层表层的氧化铁修饰的氮化碳。氧化铁修饰的氮化碳与所述的环氧树脂基体层的质量比为0.04:1,所述碳纤维与所述的环氧树脂基体层的质量比为3:1。

83.实施例5

84.本实施例的抗刮擦碳纤维环氧复合材料的制备方法,包括如下步骤:

85.1)取氮化碳8g,配成浓度为4mg/ml的氮化碳水溶液,然后超声处理200分钟;

86.2)向步骤1)中得到的氮化碳水溶液中加入fe(no3)3·

9h2o,其中fe(no3)3的浓度为4mol/l溶液;

87.3)向步骤2)得到的溶液中加入醋酸钠,搅拌均匀,其中醋酸钠的浓度为4mol/l,然后放入高压釜中并在200℃下进行水热反应18h,最终获得的产物经过洗涤、过滤、干燥后得到氧化铁修饰的氮化碳;

88.4)将步骤3)所得的氧化铁修饰的氮化碳分散在乙醇中,然后超声处理4小时,得氧化铁修饰的氮化碳的乙醇溶液,其中,氧化铁修饰的氮化碳的乙醇溶液中氧化铁修饰的氮化碳的浓度为15g/l;

89.5)在步骤4)所得的氧化铁修饰的氮化碳的乙醇溶液中加入环氧树脂100g,使环氧树脂在溶液中的浓度为200g/l,然后用搅拌器搅拌混合液30分钟,接着超声处理4小时;

90.6)将步骤5)经超声处理的混合液在温度为80℃的烘箱中烘48小时,再用真空泵抽出所述混合液中的乙醇溶剂,至混合液无气泡止;

91.7)向步骤6)的混合液中加入593固化剂28g,在室温下磁力搅拌20分钟,得到混合

物,然后边搅拌边用真空泵抽取混合物中的气泡,直至混合物中无气泡止;

92.8)将步骤7)得到的混合物复合于碳纤维布表面,同时在需要抗刮擦的一面施加磁场,使得氧化铁修饰的氮化碳富集于复合材料的表面上,然后室温放置24小时以上即得所述的抗刮擦碳纤维环氧复合材料。

93.本实施例步骤8)中通过真空辅助树脂传递工艺将步骤7)得到的混合物复合于碳纤维布表面。

94.本实施例步骤1)、4)和5)中的超声功率为300-1000w。

95.本实施例所得的材料在划痕测试条件为压力8n时,测试得到的划痕深度为3μm。

96.本实施例的一种抗刮擦碳纤维环氧复合材料,包括由里至外叠加而成的碳纤维布层和环氧树脂复合层,所述的环氧树脂复合层包括环氧树脂基体层和富集于环氧树脂基体层表层的氧化铁修饰的氮化碳。氧化铁修饰的氮化碳与所述的环氧树脂基体层的质量比为0.08:1,所述碳纤维与所述的环氧树脂基体层的质量比为3:1。

97.对比例1(与实施例3对比)

98.1)取氮化碳2g,配成浓度为1mg/ml的氮化碳水溶液,用超声功率为600w的超声设备超声100分钟;

99.2)在步骤1)所得的氮化碳的水溶液中加入环氧树脂100g使其浓度为200g/l,得到混合液,并且用搅拌器搅拌混合液20分钟,然后用功率为600w的超声设备对所述混合液进行超声处理2小时;

100.3)将步骤2)经超声处理的混合液放入温度为80℃的烘箱中,烘36小时,再用真空泵抽出所述混合液中的水,至混合液无气泡止;

101.4)向步骤3)的混合液中加入593固化剂28g,在室温下磁力搅拌20分钟,得到混合物,然后边磁力搅拌边用真空泵抽取混合物中的气泡,至混合物中无气泡止;

102.5)将步骤4)得到的环氧树脂混合物通过真空辅助树脂传递工艺与碳纤维布复合,室温放置24小时即得碳纤维环氧复合材料。

103.所得的材料在划痕测试条件为压力8n时,测试得到的划痕深度为50μm。

104.对比例2(空白样)

105.1)向100g纯的环氧树脂中加入28g 593固化剂,在室温下磁力搅拌20分钟,得到混合物,然后边磁力搅拌边用真空泵抽取混合物中的气泡,至混合物中无气泡止;

106.2)将步骤1)得到的环氧树脂通过真空辅助树脂传递工艺与碳纤维布复合,室温放置24小时即得碳纤维环氧复合材料。

107.所得的材料在划痕测试条件为压力8n时,测试得到的划痕深度为60μm。

108.上述实施例的环氧树脂的厂家型号:e-51环氧树脂:海宁市海龙化学有限责任公司。

109.上述实施例的固化剂的厂家型号:593固化剂:苏州七彩石复合材料有限公司。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1