一种聚烯烃母粒及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域,更具体地,涉及一种聚烯烃母粒及其制备方法和应用,及耐长期热老化abs复合材料及其制备方法和应用。

背景技术:

2.abs是丙烯腈(a)、丁二烯(b)、苯乙烯(s)三种单体的三元共聚物,因其具有优良的综合物理和机械性能、尺寸稳定性、电性能、耐磨性、抗化学药品性、染色性、成品加工和机械加工等性能,被广泛应用于汽车内外饰中。

3.近年来,汽车行业对长期热老化的关注度越来越高,汽车内饰的老化主要是由于夏天温度过高,汽车内的温度过高会造成汽车内饰的热老化。abs由于分子链中存在丁二烯所带的碳碳双键,在热氧作用下很容易氧化降解,是限制其使用的重要缺陷之一。

4.对于解决abs树脂的耐长期热老化性能差的问题,现有技术公开了一种抗老化abs材料,其通过加入0.1~0.3份的抗氧剂1010,0.2~0.6份的抗氧剂2216,0.2~0.6份的紫外吸收剂等抗氧剂来提高abs树脂的耐老化性能,然而,其在90℃,500h的老化试验后的拉伸性能保持率最高也仅为93.44%,而且,由于其抗氧剂的用量较大,抗氧剂相对于abs树脂的分子量较小,抗氧剂容易从abs树脂中析出到材料的表面,导致abs材料的外观较差。

技术实现要素:

5.本发明要解决的技术问题是克服现有abs树脂的耐长期热老化性能差和外观差的缺陷和不足,提供一种聚烯烃母粒,通过非极性聚烯烃树脂和膨胀石墨的协同作用,有效提高了abs复合材料的耐长期老化性能,而且还具有较好的外观。

6.本发明的还一目的在于提供一种聚烯烃母粒的制备方法。

7.本发明的又一目的在于提供一种聚烯烃母粒在提高abs复合材料耐长期热老化性能中的应用。

8.本发明的另一目的在于提供一种耐长期热老化abs复合材料。

9.本发明的再一目的在于提供一种耐长期热老化abs复合材料的制备方法。

10.本发明的另一目的在于提供一种耐长期热老化abs复合材料在制备汽车内饰和/或汽车外饰中的应用。

11.本发明上述目的通过以下技术方案实现:

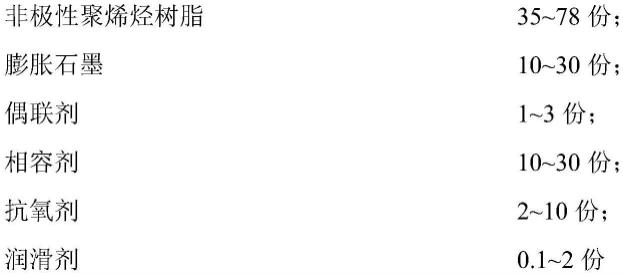

12.一种聚烯烃母粒,按重量份数计,包括如下组分:

[0013][0014]

所述非极性聚烯烃树脂的结晶度为60~90%,测试方法为dsc法。

[0015]

dsc法的具体测试方法为在氮气保护中以10℃/min的升温速率,将5mg聚烯烃试样加热至200℃,恒温5min,以10℃/min的降温速率降至30℃并恒温5min后,再以10℃/min的升温速率二次升温至200℃,可得到二次升温过程中熔融热焓δhf,结晶度=δhf÷

δh0×

100%。其中δh0为结晶度100%时该聚合物的熔融热焓。

[0016]

其中需要说明的是:

[0017]

本发明的聚烯烃母粒,通过非极性聚烯烃树脂和膨胀石墨的协同作用,有效提高了abs复合材料的耐长期老化效果。

[0018]

本发明的耐长期老化效果指的是测试条件为100℃/1000h,老化后测试拉伸强度与常温下拉伸强度的百分比,百分比较高,耐长期老化性能好,即耐长期老化效果好。

[0019]

本发明的聚烯烃母粒各组分的作用机理具体如下:

[0020]

非极性聚烯烃树脂为低表面能的聚合物,在极性abs树脂基体中有迁移至表面的驱动力,故可在abs基体内部甚至表面形成氧气阻隔;且非极性聚烯烃树脂的结晶度较高,树脂较致密,非极性聚烯烃树脂的结晶层能有效地延长氧气分子在聚合物中的扩散时间,因此能够提高耐长期热老化性能。

[0021]

膨胀石墨为片层网状结构,不透气的片状填料能有效地延长氧气分子在聚合物中扩散渗透的迂回路径,从而提高复合材料的气体阻隔性能。

[0022]

本发明通过高结晶的非极性聚烯烃树脂与膨胀石墨的协同作用,在abs基体内部甚至表面形成氧气阻隔,防止或延缓氧气与abs树脂的双键接触,从而降低abs的老化速度,因此能够提高abs树脂的耐长期老化性能。

[0023]

非极性聚烯烃树脂的结晶度较小,难以形成致密的结晶层,因此,难以显著提高abs树脂的耐老化性能。

[0024]

非极性聚烯烃树脂的结晶度在一定程度以上时,已形成较为致密的结晶层后,即使再增加结晶度,复合材料的耐老化性能也不会进一步提升。

[0025]

膨胀石墨的加入量过少,对氧气的阻隔性差,达不到良好的耐热老化效果。

[0026]

膨胀石墨的加入量过多,容易因分散不佳而造成团聚,反而会降低对氧气的阻隔,耐热老化效果有所下降。

[0027]

偶联剂的作用为加强膨胀石墨与基体的相容性。

[0028]

偶联剂可选自硅烷偶联剂。

[0029]

相容剂可以提高聚烯烃母粒与abs基体的相容性。

[0030]

为了进一步提高abs复合材料的耐长期热老化效果,优选地,所述非极性聚烯烃树

脂的结晶度为70~80%。

[0031]

为了进一步提高abs复合材料的耐长期热老化效果,优选地,所述膨胀石墨的膨胀倍率为100~300倍,测试方法为体积法,测试石墨膨胀前后体积变化,其比值即为膨胀倍率。

[0032]

优选地,所述非极性聚烯烃树脂为聚乙烯、聚丙烯、聚丁烯中的一种或几种。

[0033]

优选地,所述相容剂为聚丙烯接枝马来酸酐。

[0034]

本发明还保护上述所述聚烯烃母粒的制备方法,包括如下步骤:

[0035]

将各组分混合均匀,通过双螺杆挤出机在130~230℃熔融共混、挤出、造粒,即得所述聚烯烃母粒。

[0036]

本发明还保护聚烯烃母粒在提高abs复合材料耐长期热老化性能中的应用。

[0037]

本发明的聚烯烃母粒,能够有效提高abs复合材料的耐长期老化效果,因此可以用于提高abs复合材料耐长期热老化性能。

[0038]

本发明还保护一种耐长期热老化abs复合材料,按重量份数计,包括如下组分:

[0039][0040][0041]

所述母粒为上述任一项所述聚烯烃母粒。

[0042]

本发明制备的耐长期热老化abs复合材料,通过加入适量的聚烯烃母粒,能够有效提高abs复合材料的耐长期老化性能,同时具有较好的拉伸强度。由于母粒中抗氧剂的用量较少,在满足长期热老化要求的同时,较少的抗氧剂受到膨胀石墨的阻隔作用不容易析出复合材料的表面,保持复合材料良好的外观。

[0043]

本发明还保护上述耐长期热老化abs复合材料的制备方法,包括如下步骤:将各组分混合均匀,通过双螺杆挤出机在200~240℃下熔融挤出、造粒,干燥后即得所述耐长期热老化abs复合材料。

[0044]

本发明还保护上述耐长期热老化abs复合材料在制备汽车内饰和/或汽车外饰中的应用。

[0045]

本发明制备得到的耐长期热老化abs复合材料,具有较好的耐长期老化性能,可以广泛应用于塑料制品的制备,本发明尤其保护所述热耐长期热老化abs复合材料在制备汽车内饰和/或汽车外饰中的应用。

[0046]

本发明还保护上述耐长期热老化abs复合材料在汽车内饰门板或者仪表板的装饰件或汽车外饰格栅、门槛、反光镜壳体等部品的应用。

[0047]

与现有技术相比,本发明的有益效果是:

[0048]

本发明公开了一种聚烯烃母粒,包括非极性聚烯烃树脂、膨胀石墨、偶联剂、相容剂、抗氧剂和润滑剂,通过非极性聚烯烃树脂和膨胀石墨的协同作用,有效提高了abs复合材料的耐长期老化效果。

[0049]

本发明公开了一种耐长期热老化abs复合材料,具有优异的耐长期热老化性能,在100℃/1000h的老化后测试拉伸强度的保持率仍为92%以上,而且母粒中抗氧剂的用量较

少,同时较少的抗氧剂受到膨胀石墨的阻隔作用不容易析出到复合材料的表面,保持复合材料良好的外观。

附图说明

[0050]

图1为表面没有小分子析出的abs复合材料的外观图。

[0051]

图2为表面有小分子析出的abs复合材料的外观图

具体实施方式

[0052]

下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

[0053]

本发明采用的各原料如下:

[0054]

非极性聚烯烃树脂1为聚丙烯树脂,牌号为h9018,结晶度为70%,厂家为兰州石化;

[0055]

非极性聚烯烃树脂2为聚丙烯树脂,牌号为sz30s,结晶度为60%,厂家为中韩石化;

[0056]

非极性聚烯烃树脂3为聚丙烯树脂,牌号为h9012d,结晶度为80%,厂家为湛江石化;

[0057]

非极性聚烯烃树脂4为聚乙烯树脂,牌号为hpde 8008,结晶度为90%,厂家为宁夏宝丰;

[0058]

非极性聚烯烃树脂5为聚丙烯树脂,牌号为sp179,结晶度为40%,厂家为兰州石化;

[0059]

膨胀石墨1为膨胀石墨,膨胀倍率为250倍,制备方法为将300目天然石墨置于体积比为3:1的浓h2so4和浓hno3溶液中,经常温搅拌、洗涤、干燥后置于900℃(氮气环境)15s;

[0060]

膨胀石墨2为膨胀石墨,膨胀倍率为100倍,制备方法为将300目天然石墨置于体积比为3:1的浓h2so4和浓hno3溶液中,经常温搅拌、洗涤、干燥后置于900℃(氮气环境)8s;

[0061]

膨胀石墨3为膨胀石墨,膨胀倍率为50倍,制备方法为将300目天然石墨置于体积比为3:1的浓h2so4和浓hno3溶液中,经常温搅拌、洗涤、干燥后置于700℃(氮气环境)10s;

[0062]

膨胀石墨4为膨胀石墨,膨胀倍率为400倍,制备方法为将300目天然石墨置于体积比为3:1的浓h2so4和浓hno3溶液中,经常温搅拌、洗涤、干燥后置于1050℃(氮气环境)15s;

[0063]

偶联剂为硅烷偶联剂,市售可得且所有实施例和对比例用的同一种;;

[0064]

相容剂为聚丙烯接枝马来酸酐,市售可得且所有实施例和对比例用的同一种;

[0065]

抗氧剂为受阻酚类抗氧剂和亚磷酸酯类抗氧剂,受阻酚类抗氧剂和亚磷酸酯类抗氧剂的重量比为1:1,市售可得且所有实施例和对比例用的同一种。

[0066]

abs树脂,牌号abs 8434,厂家:高桥石化;

[0067]

耐候剂为受阻胺类耐候剂,市售可得且所有实施例和对比例用的同一种。

[0068]

润滑剂为脂肪酸类,市售可得且所有实施例和对比例用的同一种。

[0069]

实施例1~3

[0070]

一种聚烯烃母粒,按重量份数计,包括如下组分:

[0071]

非极性聚烯烃树脂;膨胀石墨;偶联剂;相容剂;抗氧剂;润滑剂

[0072]

其中各组分的具体含量如下表1所示。

[0073]

表1各实施例的聚烯烃母粒组成(以重量份数计)

[0074] 123非极性聚烯烃树脂157.63578膨胀石墨1203010偶联剂231相容剂203010抗氧剂4102润滑剂0.20.20.2

[0075]

续表1

[0076] 456789非极性聚烯烃树脂1

ꢀꢀꢀ

57.657.657.6非极性聚烯烃树脂257.6

ꢀꢀꢀꢀꢀ

非极性聚烯烃树脂3 57.6

ꢀꢀꢀꢀ

非极性聚烯烃树脂4

ꢀꢀ

57.6

ꢀꢀꢀ

膨胀石墨1202020

ꢀꢀꢀ

膨胀石墨2

ꢀꢀꢀ

20

ꢀꢀ

膨胀石墨3

ꢀꢀꢀꢀ

20 膨胀石墨4

ꢀꢀꢀꢀꢀ

20偶联剂222222相容剂202020202020抗氧剂444444润滑剂0.20.20.20.20.20.2

[0077]

聚烯烃母粒的制备方法如下:

[0078]

将非极性聚烯烃树脂、偶联剂、相容剂混合均匀通过双螺杆挤出机主喂,膨胀石墨通过双螺杆挤出机侧喂,在130~230℃熔融共混、挤出、造粒,即得。

[0079]

实施例10

[0080]

一种耐长期热老化abs复合材料,按重量份数计,包括如下组分:

[0081]

abs树脂90份;母粒10份;耐候剂0.4份;润滑剂0.2份;

[0082]

所述母粒为实施例1中的聚烯烃母粒;

[0083]

耐长期热老化abs复合材料的制备方法如下:

[0084]

将各组分混合均匀,通过双螺杆挤出机在200~240℃下熔融挤出、造粒,干燥后即得所述耐长期热老化abs复合材料。

[0085]

实施例11~18

[0086]

一种耐长期热老化abs复合材料,与实施例8不同的是,所述母粒为实施例实施例2~9中的聚烯烃母粒;

[0087]

其余与实施例10相同,这里不再赘述。

[0088]

实施例19

[0089]

一种耐长期热老化abs复合材料,按重量份数计,包括如下组分:

[0090]

abs树脂85份;母粒15份;耐候剂0.2份;润滑剂0.2份;

[0091]

其余与实施例10相同,这里不再赘述。

[0092]

实施例20

[0093]

一种耐长期热老化abs复合材料,按重量份数计,包括如下组分:

[0094]

abs树脂95份;母粒5份;耐候剂1份;润滑剂0.2份;

[0095]

其余与实施例10相同,这里不再赘述。

[0096]

对比例1~5

[0097]

一种聚烯烃母粒,按重量份数计,包括如下组分:

[0098]

非极性聚烯烃树脂;膨胀石墨;偶联剂;相容剂;抗氧剂;润滑剂

[0099]

其中各组分的具体含量如下表1所示。

[0100]

表2各对比例的聚烯烃母粒组成(以重量份数计)

[0101][0102][0103]

制备方法与实施例1相同,这里不再赘述。

[0104]

对比例6~10

[0105]

一种abs复合材料,按重量份数计,包括如下组分:

[0106]

abs树脂90份;母粒10份;耐候剂0.4份;润滑剂0.2份;

[0107]

所述母粒为对比例1~5中的聚烯烃母粒;

[0108]

其余与实施例10相同,这里不再赘述。

[0109]

对比例11

[0110]

一种abs复合材料,按重量份数计,包括如下组分:

[0111]

abs树脂99份;母粒1份;耐候剂0.4份;润滑剂0.2份;

[0112]

所述母粒为实施例1中的聚烯烃母粒;

[0113]

其余与实施例10相同,这里不再赘述。

[0114]

对比例12

[0115]

一种abs复合材料,按重量份数计,包括如下组分:

[0116]

abs树脂80份;母粒20份;耐候剂0.4份;润滑剂0.2份;

[0117]

所述母粒为实施例1中的聚烯烃母粒;

[0118]

其余与实施例10相同,这里不再赘述。

[0119]

对比例13

[0120]

一种abs复合材料,按重量份数计,包括如下组分:

[0121]

abs树脂80份;抗氧剂2份;

[0122]

其余与实施例10相同,这里不再赘述。

[0123]

结果检测

[0124]

上述实施例和对比例的abs复合材料通过下述性能测试方法进行测试:

[0125]

(1)常温拉伸强度:测试条件中拉伸速度为50mm/min,测试方法为iso527/2-2012。

[0126]

(2)热老化后的拉伸强度保持率:热老化的测试条件为100℃/1000h,老化后测试拉伸强度,测试条件中拉伸速度为50mm/min,测试方法为iso 527/2-2012,对比老化前后拉伸强度变化。

[0127]

(3)热老化后外观测试:将复合材料注塑成2mm厚方板,进行热老化试验,热老化的测试条件为100℃/1000h,通过目视查看老化后样板表面是否有析出物。

[0128]

实施例10~20的具体检测结果如下表3所述:

[0129]

表3

[0130][0131]

对比例6~13的具体检测结果如下表4所述:

[0132]

表4

[0133][0134]

从上述数据可以看出,本发明的耐长期热老化abs复合材料,具有优异的耐长期热老化性能,在100℃/1000h的老化后测试拉伸强度的保持率仍为91%以上,而且母粒中抗氧剂的用量较少,同时较少的抗氧剂受到膨胀石墨的阻隔作用不容易析出到复合材料的表面,保持复合材料良好的外观。

[0135]

从实施例10和对比例11可以看出,母粒的加入量过少,热老化后的拉伸强度保持率仅为67%,说明abs复合材料的耐长期热老化性能非常差。

[0136]

从实施例10和对比例12可以看出,母粒的加入量过多,虽然热老化后的拉伸强度保持率高达95%,但是由于聚烯烃母粒与abs基体相容性差,导致整体拉伸强度下降明显。

[0137]

从实施例10和对比例13可以看出,抗氧剂的用量较多,容易析出到复合材料的表面,导致复合材料的外观变差。

[0138]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1