一种高压拉比预浸料及其制备方法与流程

1.本发明涉及复合材料技术领域,具体而言,涉及一种高压拉比预浸料及其制备方法。

背景技术:

2.热固性复合材料是热固性树脂和增强材料复合而成的一种高性能结构材料,具有远超钢铁等传统金属材料的比强度和比刚度,因此在航空航天、轨道交通、船舶、体育休闲等领域有着广泛的应用。随着航天航空和国防装备的快速发展,对以高强高模高韧压拉平衡为特征的新一代复合材料的技术需求越来越紧迫。评价复合材料的抗压能力常采用压拉比来衡量,随着碳纤维的不断发展,纤维拉伸强度从t300的3600mpa提升至目前t1100级的7000mpa,相应的复合材料拉伸强度也有了大幅度提高,然而压缩强度并未得到同等的提升,如东丽公开的t1100级复合材料0

°

拉伸强度达到3797mpa,0

°

压缩强度为1599mpa,压拉比为0.42。

3.鉴于此,特提出本发明。

技术实现要素:

4.本发明的目的之一在于提供一种高压拉比预浸料,以解决上述技术问题。

5.本发明的目的之二在于提供一种上述高压拉比预浸料的制备方法。

6.本技术可这样实现:

7.第一方面,本技术提供一种高压拉比预浸料,经增强纤维与位于增强纤维至少一侧的a树脂膜进行第一次含浸得到一次含浸预浸料后,再与位于一次含浸预浸料的至少一侧的b树脂膜进行第二次含浸后而得;

8.其中,一次含浸预浸料由增强纤维以及浸入增强纤维的纤维束内的a树脂共同形成;第二次含浸后,b树脂膜包覆于一次含浸预浸料的表面;

9.a树脂的树脂浇注体模量≥4.5gpa,b树脂与增强纤维的接触角≤70

°

。

10.在可选的实施方式中,高压拉比预浸料由位于一次含浸预浸料的相对的两侧的第一b树脂膜和第二b树脂膜在第二次含浸过程中对应包覆于一次含浸预浸料的两侧表面而得;

11.其中,一次含浸预浸料由位于增强纤维相对两侧的第一a树脂膜和第二a树脂膜在第一次含浸过程中共同以熔融状态浸入至增强纤维具有的纤维束内而得。

12.在可选的实施方式中,第一a树脂膜和第二a树脂膜均由a树脂制备而得,第一b树脂膜和第二b树脂膜均由b树脂制备而得。

13.在可选的实施方式中,第一a树脂膜与第二a树脂膜中的任意一种a树脂膜同第一b树脂膜与第二b树脂膜中的任意一种b树脂膜的面密度之比为1:0.5-1,优选为1:0.6-0.8。

14.在可选的实施方式中,a树脂在浇注体形式下的模量≥5gpa,b树脂与增强纤维的接触角≤55

°

。

15.在可选的实施方式中,高压拉比预浸料中含有的树脂总量为20-60wt%。

16.在可选的实施方式中,a树脂的成分包括第一树脂,第一树脂包括双酚a类环氧树脂、缩水甘油胺型环氧树脂、缩水甘油酯型环氧树脂和萘基环氧树脂中的至少一种以及多官能环氧树脂。

17.在可选的实施方式中,多官能环氧树脂在第一树脂中的占比不低于60wt%,优选不低于70wt%。

18.在可选的实施方式中,a树脂的成分还包括第一固化剂。

19.在可选的实施方式中,第一固化剂包括芳香胺类、双氰胺、有机脲、咪唑和改性胺中的至少一种。

20.在可选的实施方式中,第一固化剂中的活泼氢与a树脂中的环氧基团的摩尔比为1:0.9-1.1。

21.在可选的实施方式中,b树脂的成分包括第二树脂,第二树脂包括双酚f型环氧树脂、1,3-双(n,n-二缩水甘油氨甲基)环己烷、氢化ag-80、tde-85和1,6-己二醇二缩水甘油醚中的至少一种。

22.在可选的实施方式中,第二树脂在b树脂中的占比为20-60wt%,优选为30-50wt%。

23.在可选的实施方式中,b树脂的成分还包括第二固化剂。

24.在可选的实施方式中,第二固化剂包括芳香胺类、双氰胺、有机脲、咪唑和改性胺中的至少一种。

25.在可选的实施方式中,第二固化剂在b树脂中的占比为3-7wt%。

26.在可选的实施方式中,b树脂的成分还包括增韧剂。

27.在可选的实施方式中,增韧剂包括pes、pek、peek、pa、核壳橡胶和橡胶颗粒中的至少一种。

28.在可选的实施方式中,增韧剂在b树脂中的占比为10-50wt%,优选为20-40wt%。

29.在可选的实施方式中,增强纤维为碳纤维。

30.在可选的实施方式中,增强纤维为直径不超过5μm的pan基碳纤维。

31.第二方面,本技术提供如前述实施方式任一项的高压拉比预浸料的制备方法,包括以下步骤:将增强纤维与位于增强纤维至少一侧的a树脂膜进行第一次含浸,得到一次含浸预浸料;随后再与位于一次含浸预浸料的至少一侧的b树脂进行第二次含浸。

32.在可选的实施方式中,第一次含浸包括:

33.将增强纤维与位于增强纤维相对两侧的第一a树脂膜和第二a树脂膜共同进行含浸,以使第一a树脂膜和第二a树脂膜以熔融状态浸入至增强纤维的纤维束内;其中,第一a树脂膜和第二a树脂膜均由a树脂制备而得。

34.在可选的实施方式中,第一次含浸是在70-90℃、3-10m/min的条件下进行。

35.在可选的实施方式中,第二次含浸包括:

36.将一次含浸预浸料与位于一次含浸预浸料相对两侧的第一b树脂膜和第二b树脂膜共同进行含浸,以使第一b树脂膜和第二b树脂膜在第二次含浸过程中包覆于一次含浸预浸料的两侧表面;其中,第一b树脂膜和第二b树脂膜均由b树脂制备而得。

37.在可选的实施方式中,第二次含浸是在70-90℃、3-10m/min的条件下进行。

38.本技术的有益效果包括:

39.采用多膜预浸技术,将树脂浇注体模量≥4.5gpa的a树脂在第一次含浸过程中浸入至增强纤维具有的纤维束内,在受到压缩时,保护纤维不会发生屈曲或降低屈曲半波长,使得整体结构抗压能力显著提升,从而提高0

°

压缩强度;b树脂在第二次含浸过程中可与第一次含浸得到的材料形成与纤维具有良好界面性的层间树脂层,表现为层间强度和面内剪切强度的大幅度提升,有利于应力的传递,进一步提升0

°

压缩强度,进而实现压拉比提升,同时,该设置还很好地解决了常规增韧体系压缩性能偏低问题;此外,基于界面性能的改善,有利于纤维强度转化率的提高,从而使得复合材料0

°

拉伸强度进一步提升。

40.上述方法有效地实现了纤维增强复合材料的高压拉比的效果。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

42.下面对本技术提供的高压拉比预浸料及其制备方法进行具体说明。

43.发明人经研究创造性地提出:通过提高树脂模量能够减少纤维屈曲破坏,然而高模量树脂的分子链段运动能力通常较差,不利于树脂/碳纤维的界面结合,载荷的传递受到影响,使得复合材料压缩强度虽然有提升但并不理想。相比于t300这类大直径的碳纤维,小直径碳纤维的表面能更低,上述界面问题会进一步放大。因此,如何实现树脂高模量和界面性能的协同,是解决复合材料压缩性能提高的关键所在。

44.本技术提出一种高压拉比预浸料,其经增强纤维与位于增强纤维至少一侧的a树脂膜进行第一次含浸得到一次含浸预浸料后,再与位于一次含浸预浸料的至少一侧的b树脂膜进行第二次含浸后而得;

45.其中,一次含浸预浸料由增强纤维以及浸入增强纤维的纤维束内的a树脂共同形成;第二次含浸后,b树脂膜包覆于一次含浸预浸料的表面。

46.a树脂的树脂浇注体模量≥4.5gpa,b树脂与增强纤维的接触角≤70

°

。

47.上述第一次含浸过程中,a树脂膜以熔融状态浸入至增强纤维的纤维束内,并占据和填满纤维束的空隙,使a树脂膜以及增强纤维共同形成面内结构层;第二次含浸过程中,b树脂膜包覆于一次含浸预浸料的表面,与一次含浸预浸料共同形成层间结构。b树脂膜不仅与a树脂膜具有良好的相容性,而且与增强纤维还具有良好的接触性能,使得高压拉比预浸料各原料之间具有良好的结合状态,有利于提高预浸料的整体力学性能。

48.可参考地,增强纤维为碳纤维,如pan基碳纤维(聚丙烯腈基碳纤维)。

49.在一些可选的实施方式中,增强纤维的直径例如可以为5μm、4.5μm、4μm、3.5μm、3μm、2.5μm、2μm、1.5μm、1μm或100nm等,也可以为不超过5μm范围内的其它值。在其它的一些实施方式中,增强纤维也可以为直径超过5μm的增强纤维。

50.a树脂的树脂浇注体模量≥4.5gpa,如4.5gpa、5gpa、8gpa、10gpa、15gpa、20gpa、50gpa或100gpa等,也可以为≥4.5gpa的其它值。在一些优选地实施方式中,a树脂的树脂浇注体模量≥5gpa。上述模量参照《gb/t2563》测定。

51.需说明的是,经发明人研究得出:a树脂的树脂浇注体模量低于4.5gpa,尤其是低于4gpa后,预浸料0

°

压缩性能差,具有较差的压拉比。

52.b树脂与增强纤维的接触角≤70

°

,如70

°

、65

°

、60

°

、55

°

、50

°

、45

°

、40

°

、35

°

、30

°

、25

°

、20

°

、15

°

、10

°

、5

°

或0

°

等,也可以为≤70

°

范围内的其它值。在一些优选地实施方式中,b树脂与增强纤维的接触角≤55

°

。

53.需说明的是,经发明人研究得出:b树脂与增强纤维的接触角大于70

°

后,会导致b树脂与增强纤维之间的浸润性差,对层间界面性能影响较大,表现出短梁强度和0

°

拉伸性能均较低。

54.在本技术的高压拉比预浸料中,其所含有的树脂总量可以为20-60wt%,如20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%或60wt%等,也可以为20-60wt%范围内的其它任意值。

55.较佳地,高压拉比预浸料由位于一次含浸预浸料的相对两侧第一b树脂膜和第二b树脂膜在第二次含浸过程中对应包覆于一次含浸预浸料的两侧表面而得。也即,高压拉比预浸料包括依次设置的第一b树脂层、一次含浸预浸料以及第二b树脂层,形成类似于“三明治”的结构。

56.一次含浸预浸料由位于增强纤维的相对两侧第一a树脂膜和第二a树脂膜在第一次含浸过程中共同以熔融状态浸入至增强纤维具有的纤维束内而得。

57.通过以树脂膜的形式进行预浸,不但可使得a树脂均匀地浸入至增强纤维内部的各位置,而且还可使得b树脂与一次浸渍料在各接触位置均匀结合。

58.可参考地,第一a树脂膜和第二a树脂膜均由a树脂制备而得,第一b树脂膜和第二b树脂膜均由b树脂制备而得。

59.可理解为:第一a树脂膜和第二a树脂膜可以由含有相同第一树脂成分的a树脂制备而得,也可分别由含有不同第一树脂成分的a树脂制备而得。在一些具体的实施方式中,第一a树脂膜和第二a树脂膜类型相同。

60.同理地,第一b树脂膜和第二b树脂膜可以由含有相同第二树脂成分的b树脂制备而得,也可分别由含有不同第二树脂成分的b树脂制备而得。在一些具体的实施方式中,第一b树脂膜和第二b树脂膜类型相同。

61.在优选的实施方式中,第一a树脂膜与第二a树脂膜中的任意一种a树脂膜同第一b树脂膜与第二b树脂膜中的任意一种b树脂膜的面密度之比为1:0.5-1,如1:0.5、1:0.55、1:0.6、1:0.65、1:0.7、1:0.75、1:0.8、1:0.85、1:0.9、1:0.95或1:1等,也可以为1:0.5-1范围内的其它任意值。

62.也即,第一a树脂膜与第一b树脂膜的面密度之比为1:0.5-1,第二a树脂膜与第一b树脂膜的面密度之比为1:0.5-1,第一a树脂膜与第二b树脂膜的面密度之比为1:0.5-1,第二a树脂膜与第二b树脂膜的面密度之比为1:0.5-1。

63.在更优的实施方式中,第一a树脂膜与第二a树脂膜中的任意一种a树脂膜与第一b树脂膜与第二b树脂膜中的任意一种b树脂膜的面密度之比为1:0.6-0.8,如1:0.6、1:0.61、1:0.62、1:0.63、1:0.64、1:0.65、1:0.66、1:0.67、1:0.68、1:0.69、1:0.7、1:0.71、1:0.72、1:0.73、1:0.74、1:0.75、1:0.76、1:0.77、1:0.78、1:0.79或1:0.8等。

64.需说明的是,面密度根据所用树脂的自身密度以及其厚度共同确定。

65.通过将a树脂膜和b树脂膜的面密度之比设置为上述范围,一方面能够有效浸润纤维,另一方面有利于提高b树脂与纤维之间的界面性能,提高材料的压缩强度。

66.当a树脂膜的面密度较小,也即a树脂的占比过少时,会导致a树脂无法充分浸润增强纤维,从而无法起到对增强纤维的有效支撑作用;反之,若b树脂的面密度较小,也即b树脂的占比过少时,会影响b树脂与增强纤维之间的界面性能;上述问题均会明显影响整个预浸料的压缩强度。

67.在一些具体的实施方式中,第一a树脂膜和第二a树脂膜的面密度相等。

68.按上述具体的面密度取值和面密度之比范围有利于确保有足够量的a树脂用于浸润增强纤维,提高预浸料的强度。

69.就a树脂而言,其成分包括第一树脂,第一树脂包括双酚a类环氧树脂、缩水甘油胺型环氧树脂、缩水甘油酯型环氧树脂和萘基环氧树脂中的至少一种以及多官能环氧树脂。

70.可参考地,多官能环氧树脂在第一树脂中的占比不低于60wt%,如60wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%、95wt%或100wt%,也可以为60-100wt%范围内的其它任意值。优选地,多官能环氧树脂在第一树脂中的占比不低于70wt%。

71.需说明的是,若多官能环氧树脂在第一树脂中的占比设置成低于60wt%,将无法保证树脂固化后达到足够的交联密度,从而影响树脂浇注体的模量。

72.在一些具体的实施方式中,第一树脂示例性地可包括my-9663多官能环氧树脂、tactix 742多官能环氧树脂、yd-019固体环氧树脂、epm-42多官能环氧树脂、yd-128环氧树脂、yx8800萘基树脂、my-702多官能环氧树脂或eba-85多官能环氧树脂等。

73.进一步地,a树脂的成分还可包括第一固化剂。

74.可参考地,第一固化剂示例性地可包括芳香胺类、双氰胺、有机脲、咪唑和改性胺中的至少一种。具体的,可包括4,4

’‑

二氨基二苯基砜或ur500等。

75.第一固化剂中的活泼氢与在a树脂中的环氧基团的摩尔比可以为1:0.9-1.1,如1:0.9、1:0.95、1:1、1:1.05或1:1等,也可以为1:0.9-1.1范围内的其它任意值。

76.就b树脂而言,其成分包括第二树脂,第二树脂包括双酚f型环氧树脂、1,3-双(n,n-二缩水甘油氨甲基)环己烷、氢化ag-80、tde-85和1,6-己二醇二缩水甘油醚中的至少一种。

77.第二树脂在b树脂中的占比为20-60wt%,如20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%或60wt%等,也可以为20-60wt%范围内的其它任意值。优选地,第二树脂在b树脂中的占比为30-50wt%。

78.在一些具体的实施方式中,第二树脂可包括s-184多官能环氧树脂、epalloy 5000多官能环氧树脂、npef-170环氧树脂或tde-85环氧树脂等。

79.进一步地,b树脂的成分还包括第二固化剂。

80.第二固化剂示例性地可以包括芳香胺类、双氰胺、有机脲、咪唑和改性胺中的至少一种。具体的,可包括3,3

’‑

二氨基二苯基砜、4,4

’‑

二氨基二苯基砜或ur500等。

81.第二固化剂在b树脂中的占比可以为3-7wt%,如3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%或7wt%等,也可以为3-7wt%范围内的其它任意值。

82.在优选地实施方式中,a树脂中所用的第一固化剂和b树脂中所用的第二固化剂种类相同,可确保整个体系具有优良的固化相容性。

83.进一步地,b树脂的成分还可包括增韧剂。

84.增韧剂示例性地可以包括pes、pek、peek、pa、核壳橡胶和橡胶颗粒中的至少一种,可满足高损伤容限复合材料的需求。

85.增韧剂在b树脂中的占比为10-50wt%,优选为20-40wt%。

86.需说明的是,本技术所提供的高压拉比预浸料并不限定于仅经过第一次含浸和第二次含浸处理得到,还可根据实际需要进行更多次的含浸;其它含浸过程中可采用除a树脂和b树脂以外的其它材料。

87.相应地,本技术还提供了上述高压拉比预浸料的制备方法,包括以下步骤:将增强纤维与位于增强纤维至少一侧的a树脂膜进行第一次含浸,得到一次含浸预浸料;随后再与位于一次含浸预浸料的至少一侧的b树脂进行第二次含浸。

88.也即,采用多膜预浸技术,通过至少两次含浸过程,将多层树脂膜与增强纤维复合得到预浸料。具体的,将不同特性的树脂定位在复合材料的不同位置(如将高模量a树脂定位在纤维束内,将与碳纤维具有高浸润性的b树脂定位在纤维束外表面形成层结构),可起提高复合材料压拉比的效果。上述含浸过程可在含浸设备中进行。

89.其中,第一次含浸包括:

90.将增强纤维与位于增强纤维相对两侧的第一a树脂膜和第二a树脂膜共同进行含浸,以使第一a树脂膜和第二a树脂膜以熔融状态浸入至增强纤维的纤维束内;其中,第一a树脂膜和第二a树脂膜均由a树脂制备而得。

91.其中,a树脂可在树脂混合釜中制备得到,第一a树脂膜和第二a树脂膜可采用涂膜设备制备。

92.可参考地,第一次含浸可以在70-90℃、3-10m/min的条件下进行。

93.具体的,第一次含浸的温度可以为70℃、75℃、80℃、85℃或90℃等,也可以为70-90℃范围内的其它任意值。

94.第一次含浸的速率可以为3m/min、4m/min、5m/min、6m/min、7m/min、8m/min、9m/min或10m/min等,也可以为3-10m/min范围内的其它任意值。

95.在可选的实施方式中,第二次含浸包括:

96.将一次含浸预浸料与位于一次含浸预浸料相对两侧的第一b树脂膜和第二b树脂膜共同进行含浸,以使第一b树脂膜和第二b树脂膜在第二次含浸过程中包覆于一次含浸预浸料的两侧表面;其中,第一b树脂膜和第二b树脂膜均由b树脂制备而得。

97.同理地,b树脂可在树脂混合釜中制备得到,第一b树脂膜和第二b树脂膜可采用涂膜设备制备。

98.类似地,第二次含浸也可以在70-90℃、3-10m/min的条件下进行。

99.上述过程也可大致理解为:将两层a树脂膜与碳纤维进行充分含浸,得到预浸初料(一次含浸预浸料),再将两层b树脂膜覆于上述预浸初料两侧,得到最终预浸料。

100.承上,本技术通过采用高模量a树脂浸入至碳纤维内部对其内部界面进行填充,在受到压缩时,保护纤维不会发生屈曲或降低屈曲半波长,使得整体结构抗压能力显著提升,从而提高0

°

压缩强度;b树脂形成的层间树脂层与纤维的界面性良好,表现为层间强度和面内剪切强度的大幅度提升,有利于应力的传递,进一步提升0

°

压缩强度,进而实现压拉比提升,同时,该设置还很好地解决了常规增韧体系压缩性能偏低问题;此外,基于界面性能的

改善,有利于纤维强度转化率的提高,从而使得复合材料0

°

拉伸强度进一步提升。

101.以下结合实施例对本发明的特征和性能作进一步的详细描述。

102.实施例1

103.本实施例提供一种高压拉比预浸料(常规高模),其经以下方式制备得到:

104.将50份my-9663多官能环氧、11份tactix 742多官能环氧、8份yd-019固体环氧以及31份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为30gsm的a树脂膜;

105.将30份s-184多官能环氧、30份npef-170环氧、12份pes粉末、28份3,3

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得b树脂,通过涂膜设备制备面密度为20gsm的b树脂膜;

106.通过多膜预浸工艺,先后将a树脂膜和b树脂膜与恒神hf40c纤维(直径为5μm)进行含浸,制备得到树脂含量为34%的单向预浸料。

107.具体的,上述多膜预浸工艺包括第一次含浸和第二次含浸。

108.其中,第一次含浸为:将恒神hf40c纤维与位于其相对的两侧的第一a树脂膜和第二a树脂膜于80℃以及5m/min的条件下共同含浸,得到由第一a树脂膜、第二a树脂膜以及增强纤维共同形成的面内结构层;

109.第二次含浸为:将面内结构层与位于面内结构层的相对的两侧的第一b树脂膜和第二b树脂膜于80℃以及5m/min共同含浸,得到第一b树脂膜、面内结构层以及第二b树脂膜依次设置的层间结构。

110.实施例2

111.本实施例提供一种高压拉比预浸料(高韧高模),该实施例与实施例1的区别在于:b树脂膜不同,其余条件均相同。

112.b树脂膜按以下方式制备得到:

113.将43份epalloy 5000多官能环氧、14份pes粉末、12份pa粉末、2份预交联橡胶、3份pek-c粉末以及29份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得b树脂,通过涂膜设备制备面密度为20gsm的b树脂膜。

114.实施例3

115.本实施例提供一种高压拉比预浸料(中温固化体系),该实施例与实施例1的区别在于:a树脂膜以及b树脂膜不同,其余条件相同。

116.a树脂膜按以下方式制备得到:

117.将66份epm-42多官能环氧、12份yd-128环氧、14份yd-019固体环氧、6份双氰胺以及2份ur500,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为30gsm的a树脂膜。

118.b树脂膜按以下方式制备得到:

119.将65份s-184多官能环氧、20份pes粉末、7份预交联橡胶、6份双氰胺以及2份ur500,在树脂混合釜中进行溶解制得b树脂,通过涂膜设备制备面密度为20gsm的b树脂膜。

120.实施例4

121.本实施例提供一种高压拉比预浸料(内外胶膜克重占比较高,为1:0.5),该实施例与实施例1的区别在于:a树脂膜以及b树脂膜不同,其余条件相同。

122.a树脂膜按以下方式制备得到:

123.将50份yx8800萘基树脂、20份my-702多官能环氧以及30份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为33gsm的a树脂膜。

124.b树脂膜按以下方式制备得到:

125.将30份s-184多官能环氧、30份npef-170环氧、12份pes粉末以及28份3,3

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得b树脂,通过涂膜设备制备面密度为17gsm的b树脂膜。

126.实施例5

127.本实施例提供一种高压拉比预浸料(t1100),该实施例与实施例1的区别在于:a树脂膜、b树脂膜以及增强纤维不同,其余条件相同。

128.a树脂膜按以下方式制备得到:

129.将59份eba-85多官能环氧、11份epm-42多官能环氧以及30份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为25gsm的a树脂膜。

130.b树脂膜按以下方式制备得到:

131.将44份epalloy 5000多官能环氧、11份tde-85环氧、16份pes粉末以及29份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得b树脂,通过涂膜设备制备面密度为25gsm的b树脂膜。

132.通过多膜预浸工艺,先后将a树脂膜和b树脂膜与恒神hf60纤维(t1100级碳纤维,直径为4.8μm)进行含浸,制备树脂含量为34%的单向预浸料。

133.实施例6

134.本实施例提供一种高压拉比预浸料(t300),该实施例与实施例1的区别在于:a树脂膜、b树脂膜以及增强纤维不同,其余条件相同。

135.a树脂膜按以下方式制备得到:

136.将59份eba-85多官能环氧、11份epm-42多官能环氧以及30份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为25gsm的a树脂膜。

137.b树脂膜按以下方式制备得到:

138.将44份epalloy 5000多官能环氧、11份tde-85环氧、16份pes粉末以及29份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得b树脂,通过涂膜设备制备面密度为25gsm的b树脂膜。

139.通过多膜预浸工艺,先后将a树脂膜和b树脂膜与恒神hf10纤维(t300级碳纤维,直径为7μm)进行含浸,制备树脂含量为34%的单向预浸料。

140.对比例1

141.本对比例提供一种二膜工艺制备的高模量树脂预浸料(高模树脂),具体步骤如下:

142.将55份my-4101多官能环氧、10份yd-019固体环氧、8份pes粉末以及27份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得树脂,通过涂膜设备制备面密度为50gsm的树脂膜;

143.通过二膜预浸工艺,将树脂膜与恒神hf40c纤维(t800级碳纤维,直径5μm)进行含浸,制备树脂含量为34%的单向预浸料。

144.对比例2

145.本对比例提供一种多膜工艺制备的预浸料(高界面性树脂),具体步骤如下:

146.将52份epalloy 5000多官能环氧、20份yd-019固体环氧以及28份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为30gsm的a树脂膜;

147.将56份s-610多官能环氧、12份pek-c粉末以及32份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得树脂b,通过涂膜设备制备面密度为20gsm的树脂膜b;

148.多膜预浸工艺同实施例1。

149.对比例3

150.本对比例提供一种多膜工艺制备的高韧性预浸料(高韧性树脂),具体步骤如下:

151.将30份mf-3285多官能环氧、25份yd-019固体环氧、20份npef-170环氧以及25份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为30gsm的a树脂膜;

152.将40份epalloy 5000多官能环氧、12份pek-c粉末、14份pa粉末、4份预交联橡胶以及30份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得b树脂,通过涂膜设备制备面密度为20gsm的b树脂膜;

153.多膜预浸工艺同实施例1。

154.对比例4

155.本对比例提供一种多膜工艺制备常规预浸料(内界面强外模量高),具体步骤如下:

156.将30份mf-3285多官能环氧、25份yd-019固体环氧、20份npef-170环氧以及25份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为30gsm的a树脂膜;

157.将68份my-4101多官能环氧、5份pes粉末以及27份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得b树脂,然后制备面密度为20gsm的b树脂膜;

158.多膜预浸工艺同实施例1。

159.对比例5

160.本对比例提供一种多膜工艺制备常规预浸料(内外胶膜克重占比低,为1:1.2),具体步骤如下:

161.将50份my-9663多官能环氧、8份tactix 742多官能环氧、11份yd-019固体环氧以及31份4,4

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得a树脂,通过涂膜设备制备面密度为23gsm的a树脂膜;

162.将30份s-184多官能环氧、30份npef-170环氧、12份pes粉末以及28份3,3

’‑

二氨基二苯基砜,在树脂混合釜中进行溶解制得b树脂,通过涂膜设备制备面密度为27gsm的b树脂膜;

163.多膜预浸工艺同实施例1。

164.试验例

165.对实施例1-6以及对比例1-5制备得到的预浸料进行性能测试,具体如下:按照180℃

×

2h进行固化(实施例3的固化温度为130℃),分别测试树脂a浇注体拉伸模量、树脂b与

hf40c接触角、预浸料的0

°

压缩强度、0

°

拉伸强度、短梁强度、冲击后压缩强度(30j,简称cai),其结果如表1所示。

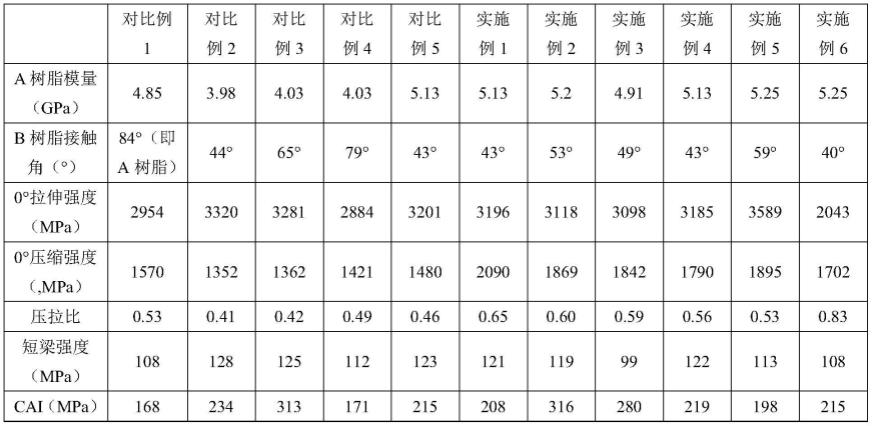

166.表1测试结果

[0167][0168]

通过表1数据可以看出:

[0169]

1)当a树脂模量在4gpa及以下时,复合材料0

°

压缩性能均较差,表现出差的压拉比;

[0170]

2)当b树脂与纤维的接触角过大时,b树脂膜对碳纤维的浸润性差,导致层间界面性能变差,表现出低的压拉比,整体力学性能也偏低;

[0171]

3)对比例5、实施例1和实施例4的a树脂膜和b树脂膜的面密度比分别为1:1.2、1:0.67、1:0.5,通过上述实施例和对比例可知:当a树脂占比过少会导致无法充分浸润纤维,起不到对纤维的支撑作用;而当b树脂过少会会影响界面性能,无论是a树脂占比或b树脂占比超出本技术范围,均会影响产品压缩强度的发挥;

[0172]

4)实施例5应用于t1100级碳纤维复合材料,通过上述实施例可知:t1100级纤维因其石墨化程度更高,表面惰性强,通过本技术提供的多膜预浸方法,预浸料压拉比可达0.53,在本技术领域中属于明显提升;

[0173]

5)实施例6应用于t300级碳纤维复合材料,t300级纤维采用湿喷湿纺工艺,表面沟槽较多,具有较强的机械锚接强度,表现出较为优异的界面性能,通过本技术提供的多膜预浸方法,进一步改善预浸料压拉比,可达到0.84,在本技术领域中处于先进水平;

[0174]

6)整体来看,本技术能够使得小直径t800级碳纤维预浸料的压拉比提升至0.56-0.65,t1100级碳纤维预浸料的压拉比提升至0.53,同时能够使得大直径t300级碳纤维预浸料具有先进的压拉比;本技术提供的方法能够解决损伤容限性能和压缩强度的同步提升,为新一代航空材料的开发提供思路。

[0175]

综上,本技术通过采用多膜预浸技术,将不同特性的树脂定位在复合材料的不同位置,有效地实现了碳纤维增强复合材料的高压拉比的效果,尤其对直径不超过5μm的碳纤维增强复合材料的压力比有意想不到的提升效果。

[0176]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、

等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1