一种医药中间体1,4,5,6-四氢-3-环戊并吡唑甲腈的生产方法与流程

1.本发明涉及制药技术领域,具体是一种医药中间体1,4,5,6-四氢-3-环戊并吡唑甲腈的生产方法。

背景技术:

2.1,4,5,6-四氢-3-环戊并吡唑甲腈是一种药品的化学名称。

3.在实验室生产1,4,5,6-四氢-3-环戊并吡唑甲腈时,按照生产步骤需要将各种药物的组成成分依次放置在反应器皿中,经过一段时间反应后,制得中间产物的固体颗粒,在依次经过数次化学反应后,即可得到最终产物。

4.传统的反应器皿多为独立构造,其只能满足各种药物的混合反应以及生成中间产物,在中间产物产生后,需要将中间产物取出,并倾倒剩余的废液,而一般在生产药物时,需要经历多次的中间产物制备,因此需要重复多次倾倒废液,导致药物的生产步骤繁琐;因此,针对上述问题提出一种医药中间体1,4,5,6-四氢-3-环戊并吡唑甲腈的生产方法。

技术实现要素:

5.为了弥补现有技术的不足,解决在中间产物产生后,需要将中间产物取出,并倾倒剩余的废液,而一般在生产药物时,需要经历多次的中间产物制备,因此需要重复多次倾倒废液,导致药物的生产步骤繁琐的问题,本发明提出的一种医药中间体1,4,5,6-四氢-3-环戊并吡唑甲腈的生产方法。

6.一种医药中间体1,4,5,6-四氢-3-环戊并吡唑甲腈的生产方法,该生产方法包括以下步骤:

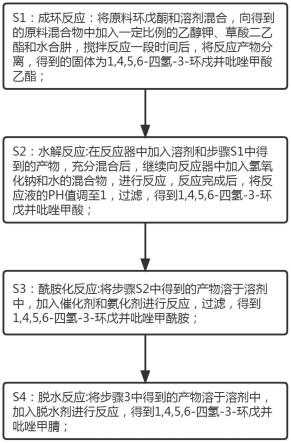

7.s1:成环反应:将原料环戊酮和溶剂混合,向得到的原料混合物中加入一定比例的乙醇钾、草酸二乙酯和水合肼,搅拌反应一段时间后,将反应产物分离,得到的固体为1,4,5,6-四氢-3-环戍并吡唑甲酸乙酯;

8.s2:水解反应:在反应器中加入溶剂和步骤s1中得到的产物,充分混合后,继续向反应器中加入氢氧化钠和水的混合物,进行反应,反应完成后,将反应液的ph值调至1,过滤,得到1,4,5,6-四氢-3-环戊并吡唑甲酸;

9.s3:酰胺化反应:将步骤s2中得到的产物溶于溶剂中,加入催化剂和氨化剂进行反应,过滤,得到1,4,5,6-四氢-3-环戊并吡唑甲酰胺;

10.s4:脱水反应:将步骤3中得到的产物溶于溶剂中,加入脱水剂进行反应,得到1,4,5,6-四氢-3-环戊并吡唑甲腈;

11.其中上述步骤s1-s4中的溶剂为乙酸乙酯、水、乙腈、丙醇、盐酸、甲苯、丙酮中的一种或几种的混合物,且上述步骤s1-步骤s4均在反应机构内操作,其中反应机构主要包括底承罐与反应罐,所述反应罐布置在底承罐中。

12.优选的,步骤s1中的环戊酮、乙醇钾,草酸二乙酯和水合肼的摩尔比为1:1.04:

1.04:1.12-1:1.12:1.12:1.42,步骤s1中加入乙醇钾、草酸二乙酯和水合肼的温度为25-32℃,反应时间为1.4-1.8小时。

13.优选的,步骤s3中的胺化剂为碳酸氢铵、伯胺、液氨、碳氨中的一种。

14.优选的,步骤s4中的脱水剂与步骤s3中产物的摩尔比为1:1.1-1.5:1.1,反应时间为2.5小时。

15.优选的,所述底承罐的底部卡接有三组底承座,且三组所述底承座圆周对称布置在底承罐的底部;所述底承罐的上端侧壁上固接有铰接座,且所述铰接座布置四组,四组所述铰接座圆周对称布置在底承罐的顶部侧壁上;四组所述铰接座上活动连接有活动支架,且所述活动支架设置为“l”型结构;所述反应罐活动连接在底承罐内,且四组所述活动支架的顶部设置有顶盖,且所述顶盖的底部契合连接在反应罐的顶部;所述活动支架的顶部胶粘有橡胶块,且所述顶盖贴合在橡胶块上;所述活动支架与铰接座连接的转轴上套设有扭簧,利用顶盖底部的契合块,在顶盖与反应罐接触时,实现反应罐内密封的效果,其中活动支架的目的在于对顶盖提供支撑效果。

16.优选的,所述反应罐的外侧壁上固接有四组圆周对称布置的连接滑轨,且所述连接滑轨的内壁顶端固接有一号弹簧;所述底承罐内侧壁上固接有滑块,且所述滑块滑动连接在滑轨内;所述一号弹簧的另一端贴合在滑块的顶部;所述反应罐的内部设置有搅拌叶片,且所述搅拌叶片的中心轴贯穿顶盖;所述搅拌叶片的中心轴上固接有锥形齿轮,且所述锥形齿轮位于顶盖外侧,其中搅拌叶片用于带动反应罐内部的药物组分充分混合反应,而设置在搅拌叶片中心轴上的锥形齿轮用于驱动搅拌叶片转动。

17.优选的,所述反应罐的底部契合连接有密封板,且所述密封板的底部固接有二号弹簧;所述反应罐的内部固接有引导板;所述反应罐的底面固接有连接座,且所述连接座上绕制有弹力布;所述弹力布的另一端固接有筛布;所述筛布设置为圆形结构,且所述筛布四周对称布置若干组连接座以及弹力布,而在反应罐复位后,设置在反应罐底部的引导板有利于引导固体状的中间产物移动至筛布的中部,同时,在密封板与筛布分离时,使得筛布产生微动,进而能够将筛布以及弹力布边缘的中间产物集中至筛布的中部。

18.优选的,所述底承罐的内部底面上固接有锥块,且所述锥块内开设有圆柱形结构的凹槽;所述二号弹簧的底部固接在凹槽内;所述底承罐的底部一侧开设有下料口,锥块的布置有利于对废液进行引导,使其经下料口排出,而设置在锥块中部的凹槽则用于供二号弹簧活动。

19.本发明的有益之处在于:

20.1.本发明通过设置反应机构,利用反应罐可活动在底承罐中的特性,在反应罐中的药物成分反应一段时间后,可人为向下按压反应罐,令反应罐外侧的一号弹簧产生形变,并使得与反应罐契合连接的密封板与反应罐分离,此时反应罐底部贯穿,利用筛布可将固体状态的中间产物截留在反应罐底部,而废液会通过反应罐底部流至底承罐内,并最终排出底承罐,利用活动的反应罐可进行多次重复的排液操作,相对于传统的倾倒废液操作,该种方式较为省力,简化制药步骤。

21.2.本发明通过设置在反应罐底部的筛布以及弹力布,在人为按压反应罐时,反应罐与密封板之间产生相对的位移,因此密封板相对向上活动在反应罐内,在与筛布接触时,会向上挤压筛布并拉动弹力布,在密封板与筛布分离时,使得筛布产生微动,进而能够将筛

布以及弹力布边缘的中间产物集中至筛布的中部。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

23.图1为本发明生产方法的流程图;

24.图2为本发明一种实施例的第一立体图;

25.图3为本发明一种实施例的第二立体图;

26.图4为本发明一种实施例的剖视图;

27.图5为本发明中图4的a部分结构放大示意图;

28.图6为本发明一种实施例的第三立体图。

29.图中:1、底承罐;11、顶盖;12、活动支架;121、橡胶块;13、铰接座;131、扭簧;14、锥形齿轮;15、底承座;16、搅拌叶片;17、下料口;18、锥块;2、反应罐;21、连接滑轨;22、一号弹簧;23、二号弹簧;24、密封板;25、引导板;26、连接座;27、弹力布;28、筛布。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.实施例一:

32.一种医药中间体1,4,5,6-四氢-3-环戊并吡唑甲腈的生产方法,该生产方法包括以下步骤:

33.s1:成环反应:将原料环戊酮和溶剂混合,向得到的原料混合物中加入一定比例的乙醇钾、草酸二乙酯和水合肼,搅拌反应一段时间后,将反应产物分离,得到的固体为1,4,5,6-四氢-3-环戍并吡唑甲酸乙酯;

34.s2:水解反应:在反应器中加入溶剂和步骤s1中得到的产物,充分混合后,继续向反应器中加入氢氧化钠和水的混合物,进行反应,反应完成后,将反应液的ph值调至1,过滤,得到1,4,5,6-四氢-3-环戊并吡唑甲酸;

35.s3:酰胺化反应:将步骤s2中得到的产物溶于溶剂中,加入催化剂和氨化剂进行反应,过滤,得到1,4,5,6-四氢-3-环戊并吡唑甲酰胺;

36.s4:脱水反应:将步骤3中得到的产物溶于溶剂中,加入脱水剂进行反应,得到1,4,5,6-四氢-3-环戊并吡唑甲腈;

37.其中上述步骤s1-s4中的溶剂为乙酸乙酯、水、乙腈、丙醇、盐酸、甲苯、丙酮中的一种或几种的混合物,且上述步骤s1-步骤s4均在反应机构内操作,其中反应机构主要包括底承罐与反应罐,所述反应罐布置在底承罐中。

38.作为本发明的一种实施方式,步骤s1中的环戊酮、乙醇钾,草酸二乙酯和水合肼的

摩尔比为1:1.04:1.04:1.12,步骤s1中加入乙醇钾、草酸二乙酯和水合肼的温度为25℃,反应时间为1.4小时。

39.作为本发明的一种实施方式,步骤s3中的胺化剂为碳酸氢铵、伯胺、液氨、碳氨中的一种。

40.作为本发明的一种实施方式,步骤s4中的脱水剂与步骤s3中产物的摩尔比为1:1,反应时间为2.5小时。

41.实施例二:

42.一种医药中间体1,4,5,6-四氢-3-环戊并吡唑甲腈的生产方法,该生产方法包括以下步骤:

43.s1:成环反应:将原料环戊酮和溶剂混合,向得到的原料混合物中加入一定比例的乙醇钾、草酸二乙酯和水合肼,搅拌反应一段时间后,将反应产物分离,得到的固体为1,4,5,6-四氢-3-环戍并吡唑甲酸乙酯;

44.s2:水解反应:在反应器中加入溶剂和步骤s1中得到的产物,充分混合后,继续向反应器中加入氢氧化钠和水的混合物,进行反应,反应完成后,将反应液的ph值调至1,过滤,得到1,4,5,6-四氢-3-环戊并吡唑甲酸;

45.s3:酰胺化反应:将步骤s2中得到的产物溶于溶剂中,加入催化剂和氨化剂进行反应,过滤,得到1,4,5,6-四氢-3-环戊并吡唑甲酰胺;

46.s4:脱水反应:将步骤3中得到的产物溶于溶剂中,加入脱水剂进行反应,得到1,4,5,6-四氢-3-环戊并吡唑甲腈;

47.其中上述步骤s1-s4中的溶剂为乙酸乙酯、水、乙腈、丙醇、盐酸、甲苯、丙酮中的一种或几种的混合物,且上述步骤s1-步骤s4均在反应机构内操作,其中反应机构主要包括底承罐与反应罐,所述反应罐布置在底承罐中。

48.作为本发明的一种实施方式,步骤s1中的环戊酮、乙醇钾,草酸二乙酯和水合肼的摩尔比为1:1.08:1.08:1.2,步骤s1中加入乙醇钾、草酸二乙酯和水合肼的温度为28℃,反应时间为1.6小时。

49.作为本发明的一种实施方式,步骤s3中的胺化剂为碳酸氢铵、伯胺、液氨、碳氨中的一种。

50.作为本发明的一种实施方式,步骤s4中的脱水剂与步骤s3中产物的摩尔比为1.2:1.1,反应时间为2.5小时。

51.实施例三:

52.一种医药中间体1,4,5,6-四氢-3-环戊并吡唑甲腈的生产方法,该生产方法包括以下步骤:

53.s1:成环反应:将原料环戊酮和溶剂混合,向得到的原料混合物中加入一定比例的乙醇钾、草酸二乙酯和水合肼,搅拌反应一段时间后,将反应产物分离,得到的固体为1,4,5,6-四氢-3-环戍并吡唑甲酸乙酯;

54.s2:水解反应:在反应器中加入溶剂和步骤s1中得到的产物,充分混合后,继续向反应器中加入氢氧化钠和水的混合物,进行反应,反应完成后,将反应液的ph值调至1,过滤,得到1,4,5,6-四氢-3-环戊并吡唑甲酸;

55.s3:酰胺化反应:将步骤s2中得到的产物溶于溶剂中,加入催化剂和氨化剂进行反

应,过滤,得到1,4,5,6-四氢-3-环戊并吡唑甲酰胺;

56.s4:脱水反应:将步骤3中得到的产物溶于溶剂中,加入脱水剂进行反应,得到1,4,5,6-四氢-3-环戊并吡唑甲腈;

57.其中上述步骤s1-s4中的溶剂为乙酸乙酯、水、乙腈、丙醇、盐酸、甲苯、丙酮中的一种或几种的混合物,且上述步骤s1-步骤s4均在反应机构内操作,其中反应机构主要包括底承罐与反应罐,所述反应罐布置在底承罐中。

58.作为本发明的一种实施方式,步骤s1中的环戊酮、乙醇钾,草酸二乙酯和水合肼的摩尔比为1:1.12:1.12:1.42,步骤s1中加入乙醇钾、草酸二乙酯和水合肼的温度为32℃,反应时间为1.8小时。

59.作为本发明的一种实施方式,步骤s3中的胺化剂为碳酸氢铵、伯胺、液氨、碳氨中的一种。

60.作为本发明的一种实施方式,步骤s4中的脱水剂与步骤s3中产物的摩尔比为1.5:1.1,反应时间为2.5小时。

61.请参阅图1-图6所示,作为本发明的一种实施方式,所述底承罐1的底部卡接有三组底承座15,且三组所述底承座15圆周对称布置在底承罐1的底部;所述底承罐1的上端侧壁上固接有铰接座13,且所述铰接座13布置四组,四组所述铰接座13圆周对称布置在底承罐1的顶部侧壁上;四组所述铰接座13上活动连接有活动支架12,且所述活动支架12设置为“l”型结构;所述反应罐2活动连接在底承罐1内,且四组所述活动支架12的顶部设置有顶盖11,且所述顶盖11的底部契合连接在反应罐2的顶部;所述活动支架12的顶部胶粘有橡胶块121,且所述顶盖11贴合在橡胶块121上;所述活动支架12与铰接座13连接的转轴上套设有扭簧131。

62.具体的,在使用反应机构进行药物的生产时,将步骤s1中的各部分药物组分依次放置在反应罐2中,经过搅拌后,各种药物组分会于反应罐2内反应并产生固定状态的中间产物,产生中间产物后,继续反应一段时间后,人为向下按压反应罐2,使得反应罐2能够活动在底承罐1内侧,同时,在反应罐2向下活动在底承罐1内时,反应罐2的底部贯穿,此时位于反应罐2内多余的废液会直接渗漏至底承罐1内部,从而能够通过向下按压反应罐2使得反应罐2内的废液排出,同时,在清洗反应罐2时,也只需要将反应罐2内注入足量蒸馏水后,采用相同的方式向下按压反应罐2,使其底部贯通,即可完成清洁废水的排出,同时起到清洁的目的,其中在添加药物组分时,需要取出顶盖11,同时将药物组分放置在反应罐2中,随后将顶盖11重新卡接在反应罐2的顶部,利用顶盖11底部的契合块,在顶盖11与反应罐2接触时,实现反应罐2内密封的效果,其中活动支架12的目的在于对顶盖11提供支撑效果。

63.作为本发明的一种实施方式,所述反应罐2的外侧壁上固接有四组圆周对称布置的连接滑轨21,且所述连接滑轨21的内壁顶端固接有一号弹簧22;所述底承罐1内侧壁上固接有滑块,且所述滑块滑动连接在滑轨内;所述一号弹簧22的另一端贴合在滑块的顶部;所述反应罐2的内部设置有搅拌叶片16,且所述搅拌叶片16的中心轴贯穿顶盖11;所述搅拌叶片16的中心轴上固接有锥形齿轮14,且所述锥形齿轮14位于顶盖11外侧。

64.具体的,反应罐2侧壁上的连接滑轨21,在反应罐2受到人为作用而向下活动时,底承罐1侧壁上的滑块将滑动在反应罐2外侧壁上的连接滑轨21内,同时,在反应罐2向下活动时,位于连接滑轨21内的一号弹簧22将受到拉伸而产生形变,其形变所产生的弹性势能,将

反向拉动滑块,使得反应罐2具有复位的趋势,当人不作用力在反应罐2上时,反应罐2自动复位,其中搅拌叶片16用于带动反应罐2内部的药物组分充分混合反应,而设置在搅拌叶片16中心轴上的锥形齿轮14用于驱动搅拌叶片16转动。

65.作为本发明的一种实施方式,所述反应罐2的底部契合连接有密封板24,且所述密封板24的底部固接有二号弹簧23;所述反应罐2的内部固接有引导板25;所述反应罐2的底面固接有连接座26,且所述连接座26上绕制有弹力布27;所述弹力布27的另一端固接有筛布28;所述筛布28设置为圆形结构,且所述筛布28四周对称布置若干组连接座26以及弹力布27。

66.具体的,在反应罐2的底部契合连接的密封板24,其端部设置橡胶条,在一号弹簧22驱动反应罐2远离底承罐1底面时,密封板24底部的二号弹簧23会受到拉伸,并使得密封板24紧密的贴合在反应罐2的底部,实现反应罐2底的密封性,在反应罐2受到人为作用而向下移动时,密封板24与反应罐2分离,此时反应罐2底部贯通,废液可经反应罐2底部排出至底承罐1中,同时在密封板24与反应罐2产生相对位移时,密封板24会作用筛布28移动,进而带动弹力布27形变,而在反应罐2复位后,设置在反应罐2底部的引导板25有利于引导固体状的中间产物移动至筛布28的中部,同时,在密封板24与筛布28分离时,使得筛布28产生微动,进而能够将筛布28以及弹力布27边缘的中间产物集中至筛布28的中部。

67.作为本发明的一种实施方式,所述底承罐1的内部底面上固接有锥块18,且所述锥块18内开设有圆柱形结构的凹槽;所述二号弹簧23的底部固接在凹槽内;所述底承罐1的底部一侧开设有下料口17。

68.具体的,锥块18的布置有利于对废液进行引导,使其经下料口17排出,而设置在锥块18中部的凹槽则用于供二号弹簧23活动。

69.工作原理:在使用反应机构进行药物的生产时,将步骤s1中的各部分药物组分依次放置在反应罐2中,经过搅拌后,各种药物组分会于反应罐2内反应并产生固定状态的中间产物,产生中间产物后,继续反应一段时间后,人为向下按压反应罐2,使得反应罐2能够活动在底承罐1内侧,同时,在反应罐2向下活动在底承罐1内时,反应罐2的底部贯穿,此时位于反应罐2内多余的废液会直接渗漏至底承罐1内部,从而能够通过向下按压反应罐2使得反应罐2内的废液排出,同时,在清洗反应罐2时,也只需要将反应罐2内注入足量蒸馏水后,采用相同的方式向下按压反应罐2,使其底部贯通,即可完成清洁废水的排出,同时起到清洁的目的,其中在添加药物组分时,需要取出顶盖11,同时将药物组分放置在反应罐2中,随后将顶盖11重新卡接在反应罐2的顶部,利用顶盖11底部的契合块,在顶盖11与反应罐2接触时,实现反应罐2内密封的效果,其中活动支架12的目的在于对顶盖11提供支撑效果;在反应罐2受到人为作用而向下活动时,底承罐1侧壁上的滑块将滑动在反应罐2外侧壁上的连接滑轨21内,同时,在反应罐2向下活动时,位于连接滑轨21内的一号弹簧22将受到拉伸而产生形变,其形变所产生的弹性势能,将反向拉动滑块,使得反应罐2具有复位的趋势,当人不作用力在反应罐2上时,反应罐2自动复位,其中搅拌叶片16用于带动反应罐2内部的药物组分充分混合反应,而设置在搅拌叶片16中心轴上的锥形齿轮14用于驱动搅拌叶片16转动;

70.其中,在反应罐2的底部契合连接的密封板24,其端部设置橡胶条,在一号弹簧22驱动反应罐2远离底承罐1底面时,密封板24底部的二号弹簧23会受到拉伸,并使得密封板

24紧密的贴合在反应罐2的底部,实现反应罐2底的密封性,在反应罐2受到人为作用而向下移动时,密封板24与反应罐2分离,此时反应罐2底部贯通,废液可经反应罐2底部排出至底承罐1中,同时在密封板24与反应罐2产生相对位移时,密封板24会作用筛布28移动,进而带动弹力布27形变,而在反应罐2复位后,设置在反应罐2底部的引导板25有利于引导固体状的中间产物移动至筛布28的中部,同时,在密封板24与筛布28分离时,使得筛布28产生微动,进而能够将筛布28以及弹力布27边缘的中间产物集中至筛布28的中部。

71.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

72.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1