一种生物质热解气的处理方法

1.本发明涉及热解气处理技术领域,尤其涉及一种生物质热解气的处理方法。

背景技术:

2.生物质固体废弃物不加以利用不仅是对资源的浪费,且处置不当对生态环境产生严重威胁。高效、合理、清洁地对其进行利用是实现资源回收的重要途径,蕴含巨大的经济价值。

3.相关技术中,可以采用对生物质进行熔盐热处理。然而,当熔盐采用硝酸盐体系(即nano

2-nano3复合熔盐)时,生物质热解气中会存在氮氧化物(例如一氧化氮和二氧化氮),这不利于热解气的高值化利用。

4.因此,目前亟待需要一种生物质热解气的处理方法来解决上述问题。

技术实现要素:

5.本发明提供了一种生物质热解气的处理方法,能够有利于实现热解气的高值化利用。

6.本发明实施例提供了一种生物质热解气的处理方法,包括:

7.利用硝酸盐体系熔盐对生物质进行热解,得到热解气;其中,所述热解气包括一氧化氮、二氧化氮、一氧化碳、二氧化碳、氢气和甲烷;

8.将所述热解气、氧气和甲醇进行酯化反应,得到第一液态产物和第一气态产物;其中,所述第一液态产物包括甲醇、硝酸和水,所述第一气态产物包括亚硝酸甲酯、一氧化碳、二氧化碳、氢气和甲烷;

9.将所述第一气态产物包括的一氧化碳和氢气进行第一催化重整,得到呈液态的甲醇;

10.将呈液态的甲醇与所述热解气混合,以进行酯化反应。

11.在一种可能的设计中,在所述将所述热解气、氧气和甲醇进行酯化反应之后,还包括:

12.将所述第一液态产物进行蒸馏,得到呈气态的甲醇;

13.将呈气态的甲醇与所述热解气混合,以进行酯化反应。

14.在一种可能的设计中,在所述将所述第一液态产物进行蒸馏之后,还包括:

15.将蒸馏后剩余的硝酸和水共同与氢氧化钠溶液进行混合,得到硝酸钠溶液;

16.将所述硝酸钠溶液通入所述硝酸盐体系熔盐中。

17.在一种可能的设计中,所述蒸馏的温度大于甲醇的沸点且小于硝酸的沸点。

18.在一种可能的设计中,所述第一气态产物中还包括所述亚硝酸甲酯在挥发过程中携带的呈气态的甲醇、硝酸和水;

19.在所述将所述热解气、氧气和甲醇进行酯化反应之后,还包括:

20.将所述第一气态产物进行第一冷凝,得到第二液态产物;其中,所述第二液态产物

包括亚硝酸甲酯、甲醇和硝酸;

21.将所述第二液态产物进行升温,得到第三液态产物和第二气态产物;其中,所述第三液态产物包括甲醇和硝酸,所述第二气态产物包括呈气态的亚硝酸甲酯、所述亚硝酸甲酯在挥发过程中携带的呈气态的甲醇和硝酸;

22.将所述第二气态产物进行水洗,得到第三气态产物;其中,所述第三气态产物包括亚硝酸甲酯和呈气态的水;

23.将所述第三气态产物进行第二冷凝,得到呈气态的亚硝酸甲酯。

24.在一种可能的设计中,所述第一冷凝的温度大于亚硝酸甲酯的熔点且小于亚硝酸甲酯的沸点;

25.和/或,

26.所述升温的目标温度大于亚硝酸甲酯的沸点且小于甲醇的沸点;

27.和/或,

28.所述将所述第二气态产物进行水洗,包括:在所述升温的目标温度下,将所述第二气态产物进行水洗;

29.和/或,

30.所述第二冷凝的温度大于亚硝酸甲酯的沸点且小于水的沸点。

31.在一种可能的设计中,所述将所述第一气态产物包括的一氧化碳和氢气进行第一催化重整,包括:

32.将所述第一气态产物进行第一冷凝,得到第四气态产物;其中,所述第四气态产物包括一氧化碳、二氧化碳、氧气、氢气和甲烷;

33.将所述第四气态产物通入亚硝酸钠溶液中,得到硝酸钠溶液和第五气态产物;其中,所述硝酸钠溶液用于通入所述硝酸盐体系熔盐中,所述第五气态产物包括一氧化碳、二氧化碳、氢气和甲烷;

34.将所述第五气态产物包括的一氧化碳和氢气进行第一催化重整。

35.在一种可能的设计中,在所述将所述第五气态产物包括的一氧化碳和氢气进行第一催化重整之后,还包括:

36.将水、热解炭以及所述第五气态产物包括的二氧化碳和甲烷进行第二催化重整,得到呈气态的氢气和一氧化碳;其中,所述热解炭是通过所述硝酸盐体系熔盐对所述生物质进行热解得到的;

37.将呈气态的氢气和一氧化碳进行所述第一催化重整,得到呈液态的甲醇,以将呈液态的甲醇与所述热解气混合完成酯化反应。

38.在一种可能的设计中,所述第二催化重整的反应条件包括:

39.镍基催化剂、1.5-2.5mpa的反应压力和高于900℃的反应温度。

40.在一种可能的设计中,所述第一催化重整的反应条件包括:

41.铜基催化剂和220-280℃的反应温度。

42.由上述方案可知,本发明提供的处理方法通过利用硝酸盐体系熔盐对生物质进行热解得到热解气,再利用氧气和甲醇与热解气进行酯化反应,得到第一液态产物和第一气态产物,这样就可以把热解气中的一氧化氮和二氧化氮去除,从而有利于实现热解气的高值化利用;而且,还可以继续将第一气态产物包括的一氧化碳和氢气进行第一催化重整得

到呈液态的甲醇,这样就可以继续将呈液态的甲醇与热解气混合后进行酯化反应,从而解决了酯化反应所需的甲醇的来源问题,即实现了甲醇的循环利用。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以基于这些附图获得其它的附图。

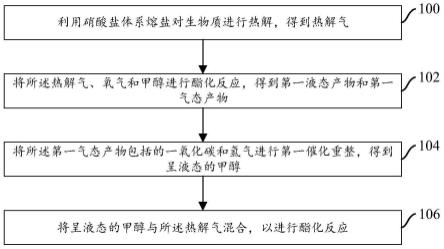

44.图1为本发明一个实施例提供的生物质热解气的处理方法的流程示意图;

45.图2为本发明另一个实施例提供的生物质热解气的处理方法的流程示意图。

具体实施方式

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

47.图1为本发明一个实施例提供的生物质热解气的处理方法的流程示意图。请参阅图1,该处理方法应包括:

48.步骤101、利用硝酸盐体系熔盐对生物质进行热解,得到热解气。

49.在本步骤中,硝酸盐体系熔盐例如可以是nano

2-nano3二元熔盐,当然也可以是含有nano2、nano3的三元熔盐,在此对硝酸盐体系熔盐的具体组成不进行限定。生物质包括但不限于农作物秸秆、农产品加工业副产品等,在此对生物质的具体类型不进行限定。

50.由于硝酸盐体系熔盐的熔点相对于其它熔盐的熔点更低,因此利用硝酸盐体系熔盐对生物质进行热解可以更加节约能源,而且通过熔盐与生物质的混合,可以有利于对生物质的传热,以更好地对生物质进行热解。

51.在一些实施方式中,热解气包括一氧化氮、二氧化氮、一氧化碳、二氧化碳、氢气和甲烷。

52.步骤102、将热解气、氧气和甲醇进行酯化反应,得到第一液态产物和第一气态产物。

53.在本步骤中,发明人在研发的过程中发现:由于热解气中会存在氮氧化物(例如一氧化氮和二氧化氮),因此这不利于热解气的高值化利用。为了保证去除一氧化氮和二氧化氮的环保经济性,发明人考虑将热解气、氧气和甲醇进行混合,以进行酯化反应,从而可以有效去除一氧化氮和二氧化氮,进而有利于实现热解气的高值化利用。

54.其中,热解气中的一氧化氮、氧气和甲醇发生酯化反应的反应条件为无需催化剂,常压下且温度为30-90℃的条件。热解气中的二氧化氮和酯化反应得到的水反应得到硝酸,因此第一液态产物包括硝酸和水。

55.具体地,酯化反应为2no+1/2o2+2ch3oh=2ch3ono+h2o,副反应为 no2+h2o=hno3。

56.在一些实施方式中,在步骤102之后,还可以包括如下步骤:

57.将第一液态产物进行蒸馏,得到呈气态的甲醇;

58.将呈气态的甲醇与所述热解气混合,以进行酯化反应。

59.在本实施例中,由于第一液态产物中包括甲醇,因此为了充分利用这部分甲醇,可以考虑对第一液态产物进行蒸馏,得到呈气态的甲醇,这样再将呈气态的甲醇与热解气混合,以进行酯化反应,从而实现了对第一液态产物中甲醇的回收利用。

60.在一些实施方式中,蒸馏的温度大于甲醇的沸点且小于硝酸的沸点。

61.在本实施例中,由于第一液态产物中除了甲醇还包括硝酸和水,因此再对甲醇进行蒸馏分离时,除了要考虑甲醇的沸点,还要考虑硝酸和水的沸点,即蒸馏的温度要大于甲醇的沸点,且要同时小于硝酸和水的沸点,而硝酸的沸点为83℃,水的沸点为100℃,因此蒸馏的温度要小于硝酸的沸点。

62.在一些实施方式中,在步骤“将第一液态产物进行蒸馏”之后,还可以包括如下步骤:

63.将蒸馏后剩余的硝酸和水共同与氢氧化钠溶液进行混合,得到硝酸钠溶液;

64.将硝酸钠溶液通入硝酸盐体系熔盐中。

65.在本实施例中,由于对第一液态产物进行蒸馏之后,还残留有硝酸和水,为了进一步对这部分硝酸进行回收利用,可以将蒸馏之后的第一液态产物与氢氧化钠溶液进行混合,从而可以得到硝酸钠溶液,而硝酸钠溶液在结晶之后得到的硝酸钠晶体可以作为硝酸盐体系熔盐的原料,从而既可以对第一液态产物残留的硝酸进行回收利用,又可以得到硝酸盐体系熔盐的原料。

66.由于亚硝酸甲酯(ch3ono)的沸点为-12℃,会同一氧化碳、氧气等气体一块析出,即第一气态产物包括亚硝酸甲酯。此外,由于亚硝酸甲酯、一氧化碳、二氧化碳、氢气和甲烷等气相产物在挥发过程中,会将少量的甲醇、硝酸和水也携带出,因此第一气态产物除了包括亚硝酸甲酯、一氧化碳、二氧化碳、氢气和甲烷之外,还包括在挥发过程中携带的呈气态的甲醇、硝酸和水。

67.在一些实施方式中,在步骤102之后,还可以包括如下步骤:

68.将第一气态产物进行第一冷凝,得到第二液态产物;其中,第二液态产物包括亚硝酸甲酯、甲醇和硝酸;

69.将第二液态产物进行升温,得到第三液态产物和第二气态产物;其中,第三液态产物包括甲醇和硝酸,第二气态产物包括呈气态的亚硝酸甲酯、亚硝酸甲酯在挥发过程中携带的呈气态的甲醇和硝酸;

70.将第二气态产物进行水洗,得到第三气态产物;其中,第三气态产物包括亚硝酸甲酯和呈气态的水;

71.将第三气态产物进行第二冷凝,得到呈气态的亚硝酸甲酯。

72.在本实施例中,由于亚硝酸甲酯是具有高利用价值的目标产品,而第一气态产物中除亚硝酸甲酯之外其它产物均可以看做是杂质,因此有必要对第一气态产物中的亚硝酸甲酯进行提纯。例如可以对第一气态产物依次进行第一冷凝、升温、水洗和第二冷凝的方式,来得到纯净的且呈气态的亚硝酸甲酯。也就是说,本实施例通过利用第一气态产物中各气体的熔沸点来实现对亚硝酸甲酯的提纯,这种方式更加简单、容易实现和高效。

73.此外,由于第一气态产物中的甲醇和硝酸的含量较低(通常低于1%),因此无需将第一气态产物中的甲醇和硝酸进行回收利用。

74.在一些实施方式中,第一冷凝的温度大于亚硝酸甲酯的熔点且小于亚硝酸甲酯的沸点。

75.在本实施例中,第一冷凝的目的是将第一气态产物的亚硝酸甲酯进行回收,不过由于第一冷凝的温度的限制,得到的第二液态产物除了包括呈液态的亚硝酸甲酯外,还包括呈液态的甲醇和硝酸。因此,第一冷凝的温度只要能够将气态的亚硝酸甲酯变为液态的亚硝酸甲酯即可,即第一冷凝的温度大于亚硝酸甲酯的熔点(即-17℃)且小于亚硝酸甲酯的沸点(-12℃)。

76.在一些实施方式中,升温的目标温度大于亚硝酸甲酯的沸点且小于甲醇的沸点。

77.在本实施例中,升温的目的是将第二液态产物中的亚硝酸甲酯与甲醇和硝酸进行分离,即升温的温度要大于亚硝酸甲酯的沸点,且要同时小于甲醇和硝酸的沸点,而甲醇的沸点为64.7℃,硝酸的沸点为83℃,因此升温的温度要小于甲醇的沸点。

78.在一些实施方式中,将第二气态产物进行水洗,包括:在升温的目标温度下,将第二气态产物进行水洗。

79.在本实施例中,由于亚硝酸甲酯在挥发过程中,会将少量的甲醇和硝酸也携带出,因此第二气态产物除了包括亚硝酸甲酯之外,还包括在挥发过程中携带的呈气态的甲醇和硝酸。在升温的目标温度下,通过水洗的方式可以将第二气态产物中的呈气态的甲醇和硝酸去除,从而得到含有水分的亚硝酸甲酯气体,即得到第三气态产物。

80.在一些实施方式中,第二冷凝的温度大于亚硝酸甲酯的沸点且小于水的沸点。

81.在本实施例中,第二冷凝的目的是将第三气态产物的水分和亚硝酸甲酯进行分离,因此第二冷凝的温度可以大于亚硝酸甲酯的沸点(-12℃),同时也小于水的沸点(即100℃),这样就可以去除第三气态产物中的水分。其中,在第二冷凝的温度大于0℃且小于100℃,第三气态产物中的水分以液态形式析出;在第二冷凝的温度大于-12℃且小于0℃,第三气态产物中的水分以固态形式析出。

82.因此,经过上述步骤中的第一冷凝、升温、水洗和第二冷凝的处理方式之后,就可以得到纯净的且呈气态的亚硝酸甲酯。

83.步骤104、将第一气态产物包括的一氧化碳和氢气进行第一催化重整,得到呈液态的甲醇。

84.在一些实施方式中,第一催化重整的反应条件包括:

85.铜基催化剂和220-280℃的反应温度。

86.其中,一氧化碳和氢气进行第一催化重整所发生的化学反应为 co+2h2=ch3oh。

87.在本步骤中,通过将第一气态产物包括的一氧化碳和氢气进行第一催化重整得到呈液态的甲醇,这样就可以继续将呈液态的甲醇与热解气混合后进行酯化反应。

88.在一些实施方式中,步骤104还可以包括如下步骤:

89.将第一气态产物进行第一冷凝,得到第四气态产物;其中,第四气态产物包括一氧化碳、二氧化碳、氧气、氢气和甲烷;

90.将第四气态产物通入亚硝酸钠溶液中,得到硝酸钠溶液和第五气态产物;其中,硝酸钠溶液用于通入硝酸盐体系熔盐中,第五气态产物包括一氧化碳、二氧化碳、氢气和甲烷;

91.将第五气态产物包括的一氧化碳和氢气进行第一催化重整。

92.在本实施例中,通过对第一气态产物进行第一冷凝,可以得到第四气态产物和第二液态产物,即将第一气态产物中的亚硝酸甲酯、甲醇和硝酸去除,剩余包括一氧化碳、二氧化碳、氧气、氢气和甲烷的第四气态产物。

93.由于随着酯化反应的不断进行,剩余的氧气的含量逐渐增多,氧气含量增多不利于一氧化碳和氢气的反应,即可能会发生爆炸的风险,因此有必要在对一氧化碳和氢气进行第一催化重整之前,需要先去除第四气态产物中的氧气。在本实施例中,可以考虑利用亚硝酸钠溶液进行氧气的去除,这样得到的硝酸钠溶液也可以作为硝酸盐体系熔盐的原料(即可以先对硝酸钠溶液进行干燥得到结晶体,然后将结晶体作为硝酸盐体系熔盐的原料)。

94.需要说明的是,在进行酯化反应时,也可以通入空气,不过通入空气后,随着酯化反应的不断进行,剩余的氮气的含量会逐渐增多,后续需要对氮气进行分离,否则整个反应体系的压力逐渐增大。而对氮气进行分离又十分困难,因此在进行酯化反应时的氧气来源是氧气储罐而非空气。

95.在一些实施方式中,在步骤“将第五气态产物包括的一氧化碳和氢气进行第一催化重整”之后,还可以包括如下步骤:

96.将水、热解炭以及第五气态产物包括的二氧化碳和甲烷进行第二催化重整,得到呈气态的氢气和一氧化碳;其中,热解炭是通过硝酸盐体系熔盐对生物质进行热解得到的;

97.将呈气态的氢气和一氧化碳进行第一催化重整,得到呈液态的甲醇,以将呈液态的甲醇与热解气混合完成酯化反应。

98.在本实施例中,在经过对第五气态产物的第一催化重整之后,第五气态产物还剩余二氧化碳和甲烷,为了消耗这部分二氧化碳(即响应于碳中和的发展目标),可以考虑利用对生物质热解得到的热解炭对剩余的二氧化碳和甲烷进行去除。

99.其中,第二催化重整发生的化学反应为:ch4+h2o=co+3h2、co+h2o

‑ꢀ

=co2+h2、c+co2=2co。

100.在一些实施方式中,第二催化重整的反应条件包括:

101.镍基催化剂、1.5-2.5mpa的反应压力和高于900℃的反应温度。

102.步骤106、将呈液态的甲醇与热解气混合,以进行酯化反应。

103.在本步骤中,通过继续将呈液态的甲醇与热解气混合后进行酯化反应,从而解决了酯化反应所需的甲醇的来源问题,即实现了甲醇的循环利用。

104.可见,在图1所示的流程图中,上述处理方法通过利用硝酸盐体系熔盐对生物质进行热解得到热解气,再利用氧气和甲醇与热解气进行酯化反应,得到第一液态产物和第一气态产物,这样就可以把热解气中的一氧化氮和二氧化氮去除,从而有利于实现热解气的高值化利用;而且,还可以继续将第一气态产物包括的一氧化碳和氢气进行第一催化重整得到呈液态的甲醇,这样就可以继续将呈液态的甲醇与热解气混合后进行酯化反应,从而解决了酯化反应所需的甲醇的来源问题,即实现了甲醇的循环利用。

105.图2为本发明一个实施例提供的生物质热解气的处理方法的流程示意图。请参阅图2,下面对本发明实施例提供的生物质热解气的处理方法的完整流程进行描述。其中,该完整流程并非指的是最开始的流程,而是指的是处理稳定时的完整流程,例如下面的步骤202中的甲醇不可能在最开始从步骤204和步骤228获得。

106.步骤200、利用硝酸盐体系熔盐对生物质进行热解,得到热解气;

107.步骤202、将热解气、氧气和甲醇进行酯化反应,得到第一液态产物和第一气态产物;

108.步骤204、将第一液态产物进行蒸馏,得到呈气态的甲醇;

109.步骤206、将呈气态的甲醇与热解气混合,以进行酯化反应;结束。

110.步骤208、接步骤204,将蒸馏后剩余的硝酸和水共同与氢氧化钠溶液进行混合,得到硝酸钠溶液;

111.步骤210、将硝酸钠溶液通入硝酸盐体系熔盐中;结束。

112.步骤212、接步骤202,将第一气态产物进行第一冷凝,得到第二液态产物;

113.步骤214、将第二液态产物进行升温,得到第三液态产物和第二气态产物;

114.步骤216、将第二气态产物进行水洗,得到第三气态产物;

115.步骤218、将第三气态产物进行第二冷凝,得到呈气态的亚硝酸甲酯;结束。

116.步骤220、接步骤202,将第一气态产物进行第一冷凝,得到第四气态产物;

117.步骤222、将第四气态产物通入亚硝酸钠溶液中,得到硝酸钠溶液和第五气态产物;

118.步骤224、将第五气态产物包括的一氧化碳和氢气进行第一催化重整;

119.步骤226、将水、热解炭以及第五气态产物包括的二氧化碳和甲烷进行第二催化重整,得到呈气态的氢气和一氧化碳;

120.步骤228、将呈气态的氢气和一氧化碳进行第一催化重整,得到呈液态的甲醇,以将呈液态的甲醇与热解气混合完成酯化反应;结束。

121.可以理解的是,图2所示的处理方法与图1所示的处理方法具有相同的有益效果,在此不进行赘述。

122.需要说明的是,在本文中,诸如第一和第二之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其它变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其它要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同因素。

123.最后需要说明的是:以上所述仅为本发明的较佳实施例,仅用于说明本发明的技术方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所做的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1