一种大口径PVC-U管材及其制备方法与流程

一种大口径pvc-u管材及其制备方法

技术领域

1.本发明涉及pvc-u管材技术领域,更具体的,涉及一种大口径pvc-u管材及其制备方法。

背景技术:

2.随着我国城市化进程的稳步推进,城市人口越来越多,城市供水量急剧增加,从水源地到城市的输水管道的口径越来越大。目前,中小口径(dn315及以下)pvc给水管材已在我国获得广泛应用。而大口径pvc-u管材(口径≥315mm),由于口径大、壁厚较厚,在常规生产过程中,生产线速度慢,熔体热机械历程长,会造成管材热稳定性能不足,极易出现降解,造成大口径pvc-u管材的力学性能差;且随着壁厚的增加,管材不同位置的塑化情况不一,塑化均一性差,造成pvc-u管材的韧性劣化、耐腐蚀性能不足。

3.现有技术公开了一种大口径双向拉伸pvc管材的生产设备及工艺,采用特定的拉伸扩径成型装置,对pvc管材进行环形扩张和轴向拉伸,从而提高大口径pvc管材的力学性能。但该现有技术所公开的pvc-u管材生产工艺复杂、步骤多,且成本高,需要使用专用的设备及工艺,不适用于传统的pvc-u管材生产厂家。

4.因此,需要开发出一种热稳定性更优、韧性高、耐腐蚀性能良好的大口径pvc-u管材。

技术实现要素:

5.本发明为克服上述现有技术所述的热稳定性能差、力学性能差的缺陷,提供一种大口径pvc-u管材,通过γ-氧化铝纳米纤维吸附反应单体,加至pvc-u管材料后在熔融过程中缓释反应单体,在挤出过程中接枝改性,提高pvc-u管材的热稳定性;同时γ-氧化铝纳米纤维作为物理交联点,增大了大分子纠缠,提高pvc-u管材的力学性能和耐热性;物理交联点形成导热网络,增加了pvc熔体的导热功能,从而使得pvc-u管材塑化程度更均一,改善了pvc-u管材的韧性和耐腐蚀性能。

6.本发明的另一目的在于提供上述大口径pvc-u管材的制备方法。

7.为解决上述技术问题,本发明采用的技术方案是:

8.一种大口径pvc-u管材,其特征在于,由如下方法制备得到:

9.s1.将反应单体、引发剂与γ-氧化铝纳米纤维混合,得到活性氧化铝纳米纤维;

10.所述反应单体包括碱性接枝单体和苯乙烯类单体;

11.所述γ-氧化铝纳米纤维的比表面积≥100m2/g;

12.s2.将步骤s1制得的活性氧化铝纳米纤维与pvc树脂、热稳定剂、润滑剂、抗冲击改性剂、加工助剂混合,得到混合物料;

13.s3.将步骤s2制得的混合物料加至挤出机,经熔融挤出、模具成型,得到所述大口径pvc-u管材。

14.通过γ-氧化铝纳米纤维吸附反应单体,加至pvc-u管材料后在熔融过程中缓释反

应单体,在挤出过程中接枝改性,提高pvc-u管材的热稳定性。反应单体包括碱性接枝单体和苯乙烯类单体。其中碱性接枝单体可以促进pvc分解部分脱氯化氢,使得pvc分子链内部形成一定的双键,从而增加pvc接枝骨架的活性点和接枝点;在熔融挤出的过程中,在引发剂的作用下,碱性接枝单体和苯乙烯类单体通过化学接枝反应,在pvc分子链的双键处接枝共聚,从而引入侧链,与pvc树脂相连接。接枝引入的侧链破坏了pvc分子中不稳定结构(氯基团),从而提高了pvc-u管材的热稳定性能。

15.反应单体中的苯乙烯类单体可以增加引入侧链的分子链长度。发明人研究发现,侧链长度适度增加后,可以使得pvc分子间距增大,分子间作用力降低,有助于pvc-u管材的冲击强度提高,即韧性得到显著改善。

16.γ-氧化铝纳米纤维作为物理交联点,增大了大分子纠缠,提高pvc-u管材的力学性能和耐热性;物理交联点形成导热网络,增加了pvc熔体的导热功能,从而使得pvc-u管材在同样的剪切条件下,熔体塑化程度更均一。

17.反应单体接枝于pvc分子链后,改善了pvc分子与γ-氧化铝纳米纤维的相容性,γ-氧化铝纳米纤维在pvc体系间分散更均匀,增大了有机大分子与无机填料间的界面结合力。

18.优选地,所述碱性接枝单体为甲基丙烯酸缩水甘油酯(gma)、甲基丙烯酸二甲氨基乙酯(dmaema)、甲基丙烯酸羟乙酯(hema)、甲基丙烯酸甲酯(mma)、富马酸二丁酯(dbf)或马来酸二丁酯(dbm)中的一种或几种。

19.优选地,所述苯乙烯类单体为苯乙烯(st)、α-甲基苯乙烯(a-ms)或二乙烯基苯(dvb)中的一种或几种。

20.更优选地,所述碱性接枝单体为gma,且所述苯乙烯类单体为st。

21.优选地,所述反应单体、引发剂与γ-氧化铝纳米纤维的质量比为(0.35~0.9):(0.05~0.1):100。

22.优选地,所述反应单体中碱性接枝单体和苯乙烯类单体的质量比为2∶(0.1~0.6)。

23.反应单体中碱性接枝单体和苯乙烯类单体在上述质量比范围内时,既可以使反应单体的接枝率较高,同时还可以改善pvc基体的降解。发明人研究发现,苯乙烯类单体的添加量过少时,pvc分子会在较长的熔融过程中降解,使得pvc-u管材的热稳定时间降低。

24.优选地,所述γ-氧化铝纳米纤维的直径为4~8nm,长度为200~300nm。

25.γ-氧化铝纳米纤维的长度仅为200~300nm,在大口径pvc-u管材的挤出前后,γ-氧化铝纳米纤维的长度不会由于剪切力作用发生较大变化。

26.优选地,所述γ-氧化铝纳米纤维的比表面积为250~300m2/g。

27.γ-氧化铝纳米纤维的比表面积应为合适的范围,不宜过大或过小。γ-氧化铝纳米纤维的比表面积为250~300m2/g时,可以有效吸附反应单体,并在熔融挤出过程中缓释,实现接枝改性。发明人研究发现,当γ-氧化铝纳米纤维的比表面积过大时,对于反应单体的吸附过于牢固,释出速率过慢,反应单体的接枝效果较差;当γ-氧化铝纳米纤维的比表面积过小时,对反应单体的吸附效果较差,也影响了反应单体对pvc的接枝改性。

28.可选地,所述引发剂可以为过氧化物引发剂。

29.优选地,所述过氧化物引发剂为过氧化二异丙苯(dcp)、3,-3-双(叔丁基过氧)丁

酸乙酯、过氧化2-乙基己基酸叔戊值(tapo)或过氧化叔戊基(tahp)中的一种或几种。

30.优选地,所述混合物料中,pvc树脂、活性氧化铝纳米纤维、热稳定剂、润滑剂、抗冲击改性剂和加工助剂的质量比为100∶2~10∶5~8∶0.5~4∶1~8∶0.2~4。

31.优选地,所述pvc树脂的黏数为107~118ml/g。

32.pvc树脂的黏数按照gb/t 3401-2007标准方法测试。

33.优选地,所述热稳定剂为钙锌热稳定剂。

34.优选地,所述润滑剂为石蜡、聚乙烯蜡、氧化聚乙烯蜡、脂肪酸酯蜡或金属皂中的一种或几种。

35.优选地,所述抗冲击改性剂为氯化聚乙烯(cpe)和/或甲基丙烯酸甲酯-丁二烯-苯乙烯三元接枝共聚物(mbs)。

36.优选地,所述加工助剂为丙烯酸酯类化合物(acr)。

37.优选地,所述混合物料中还可以包括颜料0.1~4重量份。

38.可选地,所述颜料为二氧化钛和/或炭黑。

39.所述大口径pvc-u管材的口径dn≥315mm。

40.本发明还保护上述大口径pvc-u管材的制备方法,其特征在于,包括如下步骤:

41.s1.将反应单体、引发剂与γ-氧化铝纳米纤维混合,得到活性氧化铝纳米纤维;

42.所述反应单体包括碱性接枝单体和苯乙烯类单体;

43.所述γ-氧化铝纳米纤维的比表面积≥100m2/g;

44.s2.将步骤s1制得的活性氧化铝纳米纤维与pvc树脂、热稳定剂、润滑剂、抗冲击改性剂、加工助剂混合,得到混合物料;

45.s3.将步骤s2制得的混合物料加至挤出机,经熔融挤出、模具成型,得到所述大口径pvc-u管材。

46.优选地,步骤s1.中,所述γ-氧化铝纳米纤维在混合前经干燥处理。

47.具体的,所述干燥处理为110~150℃烘干处理1~1.5h。

48.优选地,步骤s1.中,所述混合为在60~90℃下混合5~10分钟。

49.优选地,步骤s2.中,所述混合为以30~80rpm转速、在100~130℃下混合,然后以10~20rpm转速在40~50℃混合。

50.优选地,步骤s3.中,所述挤出的温度为160~190℃,模具成型的温度为170~220℃。

51.本发明的大口径pvc-u管材可用于给水管领域。

52.与现有技术相比,本发明的有益效果是:

53.本发明开发了一种大口径pvc-u管材,具有优异的热稳定性能,热稳定时间≥33min;韧性良好,断裂伸长率≥120%,落锤冲击破损率低;并且耐腐蚀性能好,经二氯甲烷浸渍15℃,15min管材无腐蚀破坏或内壁仅有轻微变化。

54.通过γ-氧化铝纳米纤维吸附反应单体,加至pvc-u管材料后在熔融过程中缓释反应单体,在挤出过程中接枝改性,提高pvc-u管材的热稳定性,并且改善了pvc分子与γ-氧化铝纳米纤维的相容性,γ-氧化铝纳米纤维在pvc体系间分散更均匀,增大了有机大分子与无机填料间的界面结合力。同时γ-氧化铝纳米纤维作为物理交联点,增大了大分子纠缠,提高pvc-u管材的力学性能和耐热性;物理交联点形成导热网络,增加了pvc熔体的导热

功能,从而使得pvc-u管材塑化程度更均一。

具体实施方式

55.下面结合具体实施方式对本发明作进一步的说明。

56.实施例及对比例中的原料均可通过市售得到,其中:

57.γ-氧化铝纳米纤维-1,采购自江苏先丰纳米材料xfj52,直径为4~8nm,长度为200~300nm,比表面积为250~300m2/g;

58.γ-氧化铝纳米纤维-2,采购自浙江嘉华晶体纤维公司t-1700,直径为1~6nm,长度为10~150nm,比表面积为420~560m2/g;

59.γ-氧化铝纳米纤维-3,采购自宁波金雷纳米材料公司jl-6,直径为50~200nm,长度为1~15μm,比表面积为32~39m2/g。

60.gma,采购自上海仰世化学;

61.hema,采购自上海仰世化学;

62.st,采购济南铭威化工;

63.dvb,采购自金锦乐化学;

64.dcp,采购自东莞永正化工luperox dc牌号;

65.pvc树脂,sg5型树脂,粘数为112ml/g,采购自新疆中泰;

66.热稳定剂,钙锌热稳定剂,采购自广东鑫达qy-2021a1;

67.润滑剂,聚乙烯蜡,采购自潞安集团la-w110;

68.抗冲击改性剂,cpe,采购自山东日科135a;

69.加工助剂,acr,采购自山东瑞丰lp-90;

70.颜料,二氧化钛,采购自佰利联blr-688;

71.马来酸酐,采购自山东隆汇化工有限公司;

72.碳酸钙晶须,采购自山东嘉颖化工np-cw2;

73.介孔二氧化硅纳米颗粒(比表面积:665.6~765.7m2/g),采购自江苏先丰纳米材料xff34-1。

74.除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

75.实施例1

76.实施例1提供一种pvc-u管材,制备方法如下:

77.s1.γ-氧化铝纳米纤维经110℃烘干1h后,将反应单体、dcp与γ-氧化铝纳米纤维在80℃混合5min,得到活性氧化铝纳米纤维;

78.反应单体为gma和st按照质量比2∶0.5的混合物;

79.反应单体、dcp与γ-氧化铝纳米纤维的质量比为0.35∶0.05∶100;

80.s2.将步骤s1制得的活性氧化铝纳米纤维与pvc树脂、钙锌热稳定剂、聚乙烯蜡、cpe、acr和二氧化钛混合,得到混合物料;

81.混合物料中各组分含量如下(重量份):pvc树脂100份、活性氧化铝纳米纤维2份、钙锌热稳定剂5份、聚乙烯蜡0.6份、cpe 2份、acr 1份,以及二氧化钛2.5份;

82.s3.将步骤s2制得的混合物料加至锥形双螺杆挤出机,机筒温度为160~200℃,熔

融挤出;170~220℃模具成型,得到公称直径为dn400

×

12.3mm的pvc-u管材。

83.实施例2

84.实施例2提供一种pvc-u管材,制备方法与实施例1的区别在于:

85.将反应单体中gma替换为甲基丙烯酸羟乙酯(hema)。

86.实施例3

87.实施例3提供一种pvc-u管材,制备方法与实施例1的区别在于:

88.将反应单体中st替换为二乙烯基苯(dvb)。

89.实施例4

90.实施例4提供一种pvc-u管材,制备方法与实施例1的区别在于:

91.将γ-氧化铝纳米纤维-1替换为γ-氧化铝纳米纤维-2。

92.实施例5

93.实施例5提供一种pvc-u管材,制备方法与实施例1的区别在于:

94.反应单体中,gma和st的质量比为2∶0.1;

95.反应单体、dcp与γ-氧化铝纳米纤维的质量比为0.5∶0.07∶100。

96.实施例6

97.实施例6提供一种pvc-u管材,制备方法与实施例1的区别在于:

98.反应单体中,gma和st的质量比为2∶0.6;

99.反应单体、dcp与γ-氧化铝纳米纤维的质量比为0.9∶0.1∶100。

100.实施例7

101.实施例7提供一种pvc-u管材,制备方法与实施例1的区别在于:

102.反应单体中,gma和st的质量比为2∶0.05;

103.反应单体、dcp与γ-氧化铝纳米纤维的质量比为0.2∶0.05∶100。

104.实施例8

105.实施例8提供一种pvc-u管材,制备方法如下:

106.s1.γ-氧化铝纳米纤维经130℃烘干1h后,将反应单体、dcp与γ-氧化铝纳米纤维在70℃混合10min,得到活性氧化铝纳米纤维;

107.反应单体为gma和st按照质量比2∶0.5的混合物;

108.反应单体、dcp与γ-氧化铝纳米纤维的质量比为0.9∶0.1∶100;

109.s2.将步骤s1制得的活性氧化铝纳米纤维与pvc树脂、钙锌热稳定剂、聚乙烯蜡、cpe、acr和二氧化钛混合,得到混合物料;

110.混合物料中各组分含量如下(重量份):pvc树脂100份、活性氧化铝纳米纤维10份、钙锌热稳定剂8份、聚乙烯蜡0.7份、cpe 5份、acr 4份,以及二氧化钛4份;

111.s3.将步骤s2制得的混合物料加至锥形双螺杆挤出机,机筒温度为160~200℃,熔融挤出;170~220℃模具成型,得到公称直径为dn400

×

12.3mm的pvc-u管材。

112.对比例1

113.对比例1提供一种pvc-u管材,制备方法如下:

114.s1.将γ-氧化铝纳米纤维与pvc树脂、钙锌热稳定剂、聚乙烯蜡、cpe、acr和二氧化钛混合,得到混合物料;

115.混合物料中各组分含量如下(重量份):pvc树脂100份、γ-氧化铝纳米纤维2份、钙

锌热稳定剂5份、聚乙烯蜡0.6份、cpe 2份、acr 1份,以及二氧化钛2.5份;

116.s2.将步骤s1制得的混合物料加至锥形双螺杆挤出机,机筒温度为160~200℃,熔融挤出;170~220℃模具成型,得到公称直径为dn400

×

12.3mm的pvc-u管材。

117.即与实施例1的区别在于:γ-氧化铝纳米纤维不经改性,直接与pvc-u管材中其他组分混合。

118.对比例2

119.对比例2提供一种pvc-u管材,制备方法与实施例1的区别在于:

120.将γ-氧化铝纳米纤维替换为碳酸钙晶须。

121.对比例3

122.对比例3提供一种pvc-u管材,制备方法与实施例1的区别在于:

123.将γ-氧化铝纳米纤维替换为介孔二氧化硅纳米颗粒。

124.对比例4

125.对比例4提供一种pvc-u管材,制备方法与实施例1的区别在于:

126.将反应单体中gma替换为马来酸酐。

127.对比例5

128.对比例5提供一种pvc-u管材,制备方法与实施例1的区别在于:

129.将反应单体中不含st,即反应单体为100%gma。

130.对比例6

131.对比例3提供一种pvc-u管材,制备方法与实施例1的区别在于:

132.将γ-氧化铝纳米纤维-1替换为γ-氧化铝纳米纤维-3。

133.性能测试

134.对上述实施例和对比例制得的pvc-u管材进行性能测试,具体方法如下:

135.(1)热稳定性能:使用转矩流变仪对各材料配方体系进行动态热稳定性测试,每隔5min取样进行颜色测试,直到颜色发生变化,热稳定时间的长短表征材料体系热稳定性能的好坏;

136.(2)落锤冲击试验:检验方法按照gb/t 141522001测定,在0℃条件下,冲击50次,计算未破损数;

137.(3)二氯甲烷浸渍试验:检测方法按gb/t 13526-1992测定;

138.(4)断裂伸长率:检测方法按照gb/t 8804.2-2003测定;

139.(5)静液压试验:检测方法按照gb/t 6111-2018测定,环应力38mpa,试验时间1小时。

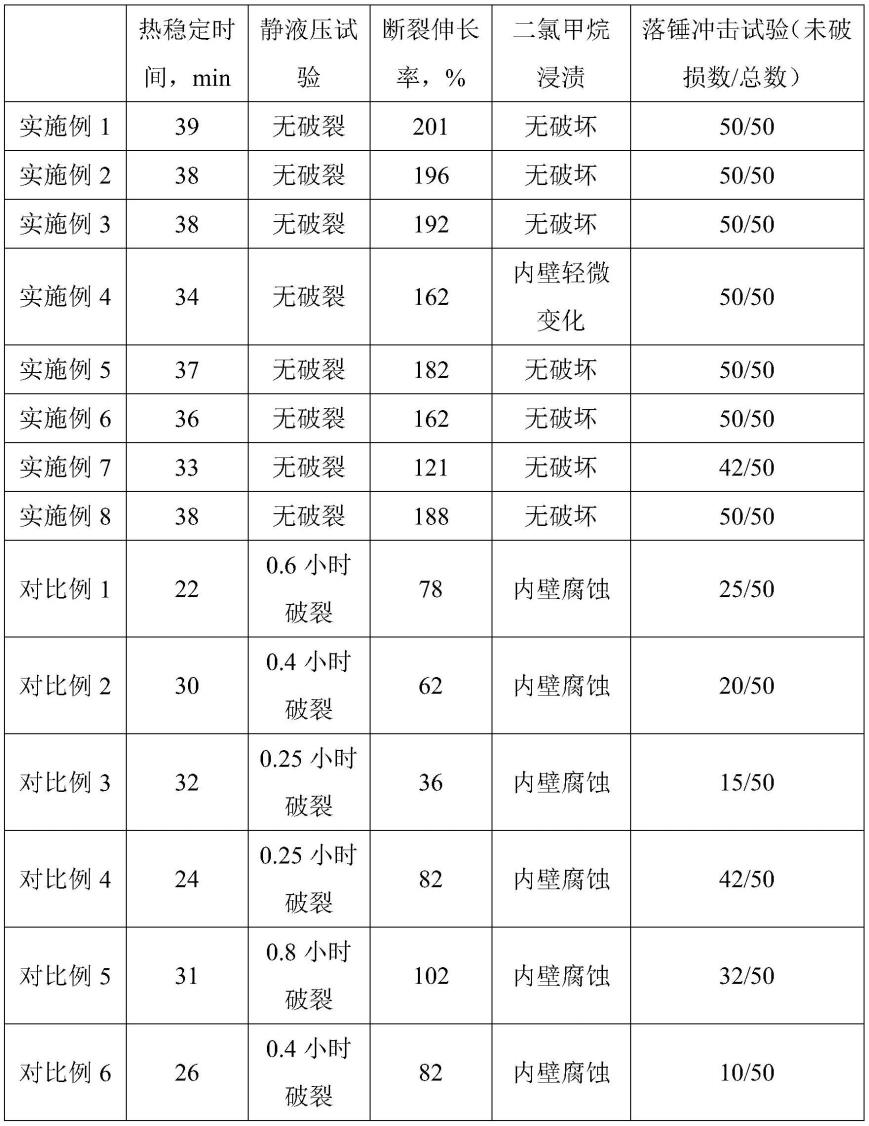

140.测试结果见表1。

141.表1实施例及对比例的测试结果

[0142][0143]

根据表1的测试结果,可以看出,本发明各实施例制得的口径为400mm的pvc-u管材具有优异的热稳定性能,热稳定时间≥33min;pvc-u管材的韧性优异,断裂伸长率≥120%,落锤冲击破损率极低,说明pvc-u管材各位置的塑化程度较均一;经15℃,15min二氯甲烷浸渍无腐蚀破坏或内壁仅有轻微变化,说明pvc-u管材的耐腐蚀性能好。

[0144]

根据实施例1结合实施例5~7的测试结果,实施例7制得的pvc-u管材的热稳定时间相对更短,且韧性相比于实施例1、5、6略差,断裂伸长率为121%,落锤冲击破损数为8。因此,反应单体、引发剂与γ-氧化铝纳米纤维的质量比在(0.35~0.9):(0.05~0.1):100范围内、反应单体中碱性接枝单体和苯乙烯类单体的质量比在2∶(0.1~0.6)范围内时,制得

的pvc-u管材具有更优的综合性能。

[0145]

根据实施例1和实施例4的对比结果,当γ-氧化铝纳米纤维的比表面积较大,达到400m2/g以上时,对于反应单体的吸附能力过强,影响了熔融挤出过程中反应单体的接枝效果,从而使得pvc-u管材的耐腐蚀性能略差,断裂伸长率也有一定程度的降低。

[0146]

对比例1中,γ-氧化铝纳米纤维不经改性,直接与pvc-u管材中其他组分混合,热稳定时间仅为26min,说明pvc-u管材的热稳定性能较差;且γ-氧化铝纳米纤维作为无机材料,与其他组分的相容性较差,大口径pvc-u管材在长时间的熔融挤出、塑化过程中,塑化程度不均,制得的pvc-u管材不仅韧性较低,静液压试验和耐腐蚀性能也较差。

[0147]

对比例2中,γ-氧化铝纳米纤维替换为碳酸钙晶须;对比例3中,γ-氧化铝纳米纤维替换为介孔二氧化硅纳米颗粒。可以看出,非孔结构、不具有吸附功能的晶须材料,或具有吸附功能、但非纤维状材料,均无法实现如γ-氧化铝纳米纤维在本技术pvc-u管材中的技术效果,即不能兼具吸附、缓释反应单体,且增强力学性能和导热性能的作用。

[0148]

对比例4中,反应单体中gma替换为马来酸酐,马来酸酐非碱性单体,难以促进pvc分解部分脱氯化氢,由于破坏pvc分子中不稳定结构(氯基团),对比例4制得的pvc-u管材的热稳定性能较差,热稳定时间仅为20min。对比例5的反应单体中不含st,虽然pvc分子中接枝了碱性接枝单体,但接枝的侧链长度过短,难以起到对pvc-u管材韧性的有效改善。

[0149]

对比例5中,γ-氧化铝纳米纤维的比表面积过小,对反应单体的吸附效果较差,吸附的反应单体量非常少,影响了反应单体对pvc的接枝改性。

[0150]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1