一种β相聚丙烯微孔膜及其制备方法

一种

β

相聚丙烯微孔膜及其制备方法

技术领域

1.本发明属于聚丙烯微孔膜制备技术领域,尤其涉及一种β相聚丙烯微孔膜及其制备方法。

背景技术:

2.锂电池隔膜材料一直受到各方广泛的关注,具有优异性能的聚丙烯是研究的焦点所在。等规聚丙烯是一种多晶型的半结晶聚合物,它最常见的晶型有α和β相。β相聚丙烯在拉伸条件下容易撕裂产生均匀的微孔,常用于作锂电池隔膜材料。在现有技术中,常通过长时间的高温退火或通过添加β相成核剂制备含有β相的ipp薄膜,但其存在退火时间过长导致的能耗大、成本高、产能低的缺点和固体填充物导致薄膜机械性能下降的缺点。

技术实现要素:

3.本发明的目的是提供通过先低温结晶然后涂敷离子液体或者季铵盐溶液并在高温下快速退火的方式,制备具有高β相含量的ipp薄膜。

4.为例实现上述目的,本发明采用了如下的技术方案:本发明提供了一种β相聚丙烯微孔膜的制备方法,所述制备方法包括如下步骤:(1)将全同聚丙烯粒料放于烘箱中进行干燥,得到干燥全同聚丙烯粒料;(2)将所述干燥全同聚丙烯粒料置于热压机两板之间进行热压成型,完成后转移至室温进行固化,得到全同聚丙烯薄膜a;(3)将所述全同聚丙烯薄膜在加热台上熔融以消除热历史,然后10-30s内转移到加热台上保温处理,得到全同聚丙烯薄膜b;(4)使用脱脂棉在所述全同聚丙烯薄膜b上均匀涂敷一层离子液体或季铵盐溶液,静置5-20min,得到全同聚丙烯薄膜c;(5)将所述全同聚丙烯薄膜c在加热台上进行退火,保温10-60min,得到全同聚丙烯薄膜d;(6)通过拉力机将所述全同聚丙烯薄膜d拉伸5-7倍,得到全同聚丙烯薄膜e;(7)将所述全同聚丙烯薄膜e进行热定型,得到β相聚丙烯微孔膜。

5.优选地,所述步骤(1)中,所述干燥的温度为60-100℃,所述干燥的时间为6-24h。

6.优选地,所述步骤(2)中,所述热压成型的条件为:热压温度190-210℃,压力8-12mpa,保压时间3-7min。

7.优选地,所述步骤(3)中,所述离子液体包括1-丁基-3-甲基咪唑六氟磷酸盐、1-丁基-3-甲基咪唑四氟硼酸盐和n-丁基吡啶六氟磷酸盐;所述季铵盐溶液包括十六烷基三甲基溴化铵、十二烷基三甲基溴化铵和氯化胆碱,所述加热台的温度为室温至130℃。

8.优选地,所述退火的温度为120-150℃。

9.优选地,所述拉力机的速度为2-10mm/min。

10.优选地,所述热定型的温度为100-130℃,所述热定型的时间为5-10min。

11.其次,本发明提供了一种β相聚丙烯微孔膜,所述微孔膜由如下的制备方法制备得到:(1)将全同聚丙烯粒料放于60-100℃烘箱中进行干燥6-24h,得到干燥全同聚丙烯粒料;(2)将所述干燥全同聚丙烯粒料置于热压机两板之间进行热压成型,热压温度为190-210 ℃,压力为8-12 mpa,保压时间为3-7 min,完成后转移至室温进行固化,得到全同聚丙烯薄膜a;(3)将所述全同聚丙烯薄膜在190-210℃加热台上熔融以消除热历史,然后10-30s内转移到温度为室温至130℃的加热台上保温处理,得到全同聚丙烯薄膜b;(4)使用脱脂棉在所述全同聚丙烯薄膜b上均匀涂敷一层离子液体或季铵盐溶液,静置5-20min,得到全同聚丙烯薄膜c;(5)将所述全同聚丙烯薄膜c在120-150℃加热台上进行退火,保温10-60min,得到全同聚丙烯薄膜d;(6)通过拉力机以2-10 mm/min的速度将所述全同聚丙烯薄膜d拉伸5-7倍,得到全同聚丙烯薄膜e;(7)将所述全同聚丙烯薄膜e在100-130℃下进行热定型5-10min,得到β相聚丙烯微孔膜;所述离子液体包括1-丁基-3-甲基咪唑六氟磷酸盐、1-丁基-3-甲基咪唑四氟硼酸盐和n-丁基吡啶六氟磷酸盐;所述季铵盐溶液包括十六烷基三甲基溴化铵、十二烷基三甲基溴化铵和氯化胆碱。

12.本发明的有益效果是:本发明采用热压法制备聚丙烯(ipp)多孔膜,在室温到130℃的温度下ipp快速成核为α相晶核。之后,涂敷离子液体或者季铵盐溶液后,其在120-150 ℃快速相变为β相晶体,从而快速制备得到了β相ipp薄膜。之后,本专利通过2-10 mm/min的拉伸速度使薄膜拉伸5-7倍,制备得到了具有均匀孔洞的ipp多孔膜。相较于传统的熔融结晶的方法,本方法大大提高了β相的相变速度并加快了β相的相变程度,从而可以快速的制备β相聚丙烯多孔膜。

附图说明

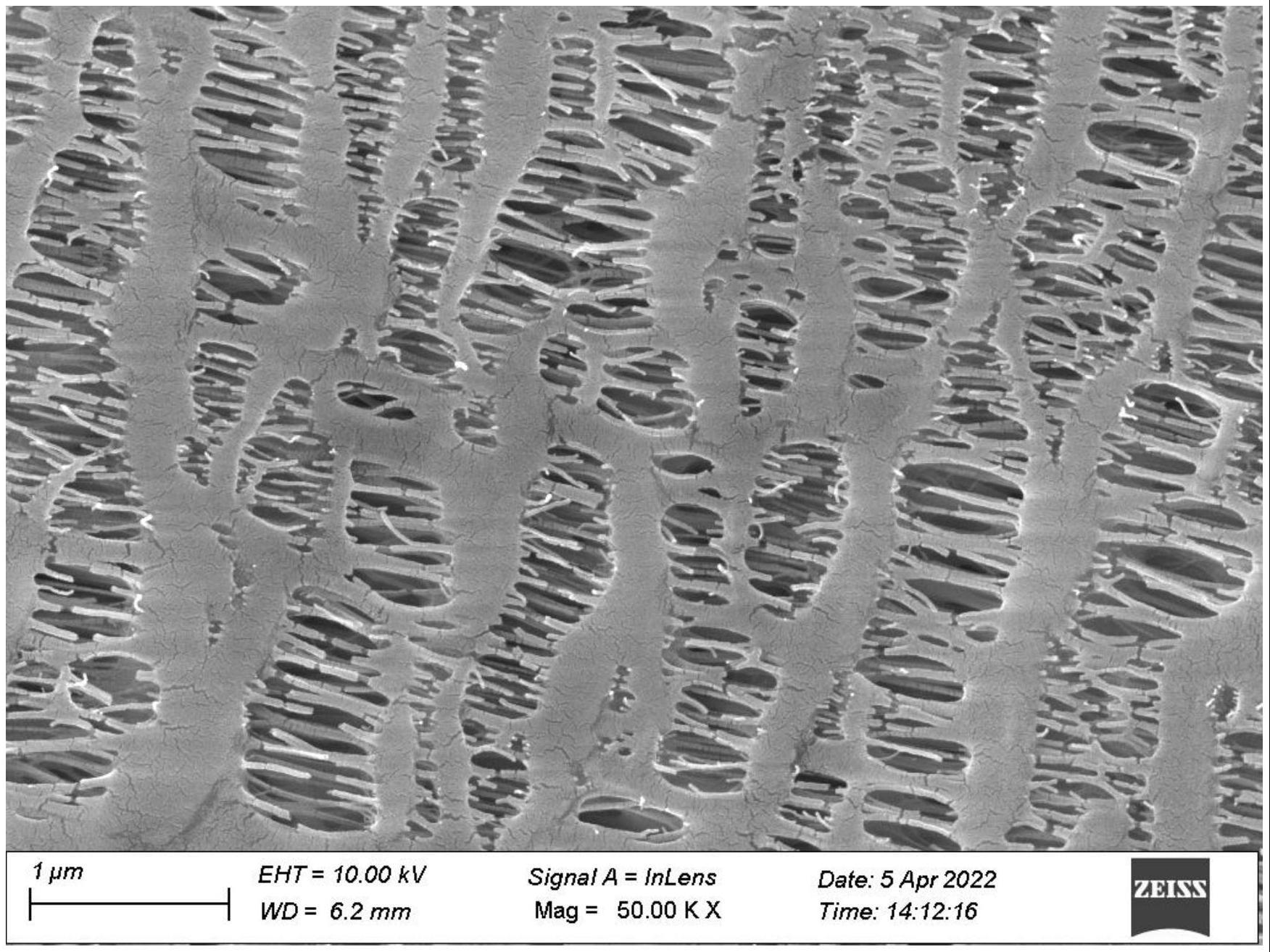

13.图1为本发明实施例5的扫描电子显微镜图。

具体实施方式

14.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

15.实施例1(1)将全同聚丙烯(ipp)粒料放于60℃烘箱中进行干燥24h,得到干燥全同聚丙烯粒料;(2)将所述干燥全同聚丙烯粒料置于热压机两板之间进行热压成型,热压温度为210 ℃,压力为8 mpa,保压时间为3 min,完成后转移至室温进行固化,得到全同聚丙烯薄膜a;(3)将所述全同聚丙烯薄膜在190℃加热台上熔融以消除热历史,然后30s内转移

到温度为室温的加热台上保温5min,得到全同聚丙烯薄膜b;(4)使用脱脂棉在所述全同聚丙烯薄膜b上均匀涂敷一层1-丁基-3-甲基咪唑六氟磷酸盐,静置20min,得到全同聚丙烯薄膜c;(5)将所述全同聚丙烯薄膜c在120℃加热台上进行退火,保温60min,得到全同聚丙烯薄膜d;(6)通过拉力机以10 mm/min的速度将所述全同聚丙烯薄膜d拉伸5倍,得到全同聚丙烯薄膜e;(7)将所述全同聚丙烯薄膜e在130℃下进行热定型10min,得到β相聚丙烯微孔膜1。

16.实施例2(1)将全同聚丙烯(ipp)粒料放于70℃烘箱中进行干燥18h,得到干燥全同聚丙烯粒料;(2)将所述干燥全同聚丙烯粒料置于热压机两板之间进行热压成型,热压温度为205℃,压力为9mpa,保压时间为4 min,完成后转移至室温进行固化,得到全同聚丙烯薄膜a;(3)将所述全同聚丙烯薄膜在195℃加热台上熔融以消除热历史,然后25s内转移到温度为60℃的加热台上保温10min,得到全同聚丙烯薄膜b;(4)使用脱脂棉在所述全同聚丙烯薄膜b上均匀涂敷一层1-丁基-3-甲基咪唑四氟硼酸盐,静置17min,得到全同聚丙烯薄膜c;(5)将所述全同聚丙烯薄膜c在130℃加热台上进行退火,保温50min,得到全同聚丙烯薄膜d;(6)通过拉力机以8 mm/min的速度将所述全同聚丙烯薄膜d拉伸6.5倍,得到全同聚丙烯薄膜e;(7)将所述全同聚丙烯薄膜e在125℃下进行热定型8min,得到β相聚丙烯微孔膜2。

17.实施例3(1)将全同聚丙烯(ipp)粒料放于80℃烘箱中进行干燥15h,得到干燥全同聚丙烯粒料;(2)将所述干燥全同聚丙烯粒料置于热压机两板之间进行热压成型,热压温度为200℃,压力为10mpa,保压时间为5 min,完成后转移至室温进行固化,得到全同聚丙烯薄膜a;(3)将所述全同聚丙烯薄膜在200℃加热台上熔融以消除热历史,然后20s内转移到温度为90℃的加热台上保温120min,得到全同聚丙烯薄膜b;(4)使用脱脂棉在所述全同聚丙烯薄膜b上均匀涂敷一层n-丁基吡啶六氟磷酸盐乙醇溶液,静置12min,得到全同聚丙烯薄膜c;(5)将所述全同聚丙烯薄膜c在140℃加热台上进行退火,保温30min,得到全同聚丙烯薄膜d;(6)通过拉力机以5 mm/min的速度将所述全同聚丙烯薄膜d拉伸6倍,得到全同聚丙烯薄膜e;(7)将所述全同聚丙烯薄膜e在120℃下进行热定型7min,得到β相聚丙烯微孔膜3。

18.实施例4(1)将全同聚丙烯(ipp)粒料放于100℃烘箱中进行干燥6h,得到干燥全同聚丙烯粒料;(2)将所述干燥全同聚丙烯粒料置于热压机两板之间进行热压成型,热压温度为190℃,压力为12mpa,保压时间为7 min,完成后转移至室温进行固化,得到全同聚丙烯薄膜a;(3)将所述全同聚丙烯薄膜在210℃加热台上熔融以消除热历史,然后10s内转移到温度为130℃的加热台上保温600min,得到全同聚丙烯薄膜b;(4)使用脱脂棉在所述全同聚丙烯薄膜b上均匀涂敷一层十六烷基三甲基溴化铵水溶液,静置5min,得到全同聚丙烯薄膜c;(5)将所述全同聚丙烯薄膜c在150℃加热台上进行退火,保温10min,得到全同聚丙烯薄膜d;(6)通过拉力机以2mm/min的速度将所述全同聚丙烯薄膜d拉伸5倍,得到全同聚丙烯薄膜e;(7)将所述全同聚丙烯薄膜e在130℃下进行热定型6min,得到β相聚丙烯微孔膜5。

19.本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1