一种可浸没于氟化冷却液中电缆料及其制备方法与流程

1.本发明属于电线电缆材料技术领域,具体涉及到一种可浸没于氟化冷却液中电缆料及其制备方法。

背景技术:

2.现有技术中,用于服务器的电缆通常为聚氯乙烯或硫化橡胶制得。这两类产品在制造时不可避免的需要在材料中加入增塑剂/软化油来软化聚合物的分子链。

3.然而氟化冷却液具有很强的相容性,很容易将其中的增塑剂/软化油萃取出来。这会导致如下几种问题:

4.1、聚氯乙烯或硫化橡胶由于失去增塑剂/软化油,其机械性能和电性能会严重劣化;

5.2、氟化冷却液替代了聚氯乙烯或硫化橡胶中失去增塑剂/软化油,会导致材料严重的溶胀现象。这样电线弯曲的时候,会出现开裂的情况,影响线缆绝缘性以及光、电信号传输;

6.3、被萃取出来的增塑剂/软化油会混合在氟化冷却液中,流到其他电子部件上,会污染到其他组件,干扰设备的正常运行,导致故障。

技术实现要素:

7.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

8.鉴于上述和/或电线电缆材料现有技术中存在的问题,提出了本发明。

9.因此,本发明的目的是,克服电线电缆材料现有技术中的不足,提供一种可浸没于氟化冷却液中电缆料及其制备方法。

10.为解决上述技术问题,本发明提供了如下技术方案:一种可浸没于氟化冷却液中电缆料。

11.其特征在于,以质量百分比计,组成组分和各组分的含量为:

12.乙烯醋酸乙烯酯共聚物(evm)10~20%、乙烯-丙烯酸乙酯共聚物(eea)20~40%、丁氰橡胶20~30%、丙烯酸丁酯20~30%、过氧化二苯甲酰(bpo)0.01~0.1%、过氧化苯甲酸叔丁酯(bpb)0.01~0.1%,抗氧助剂1~3%,各组分的质量百分比之和为100%。

13.作为本发明所述的一种可浸没于氟化冷却液中电缆料的优选方案,其中:所述乙烯醋酸乙烯酯共聚物(evm)为1.08g/cm3,熔融指数≤6.0g/10min(190℃*2.16kg),va含量68~72%。

14.作为本发明所述的一种可浸没于氟化冷却液中电缆料的优选方案,其中:所述乙烯-丙烯酸乙酯共聚物(eea)密度0.940g/cm3,丙烯酸乙烯酯含量29%,熔融指数5~8g/10min(190℃*2.16kg),维卡软化点≤40℃。

15.作为本发明所述的一种可浸没于氟化冷却液中电缆料的优选方案,其中:所述丁氰橡胶门尼粘度45

±

2mu,丙烯腈含量33

±

1%,皂化度≤0.6%。

16.作为本发明所述的一种可浸没于氟化冷却液中电缆料的优选方案,其中:所述丙烯酸丁酯纯度≥99.5%,酸度≤0.01%,水分含量≤0.05%。

17.作为本发明所述的一种可浸没于氟化冷却液中电缆料的优选方案,其中:所述过氧化二苯甲酰(bpo)为工业级纯度>99%,外观为白色粉末。

18.作为本发明所述的一种可浸没于氟化冷却液中电缆料的优选方案,其中:所述过氧化苯甲酸叔丁酯(bpb)为工业级,纯度≥99%,外观为浅黄色液体。

19.作为本发明所述的一种可浸没于氟化冷却液中电缆料的优选方案,其中:所述抗氧助剂为二(2-甲基-5-叔丁基-4-羟基苯基)硫醚与四(2,4-二叔丁基酚)-4,4-联苯基二亚磷酸酯按质量比1∶1共同混合制得。

20.本发明的再一个目的是,克服现有技术中的不足,提供一种可浸没于氟化冷却液中电缆料的制备方法。

21.为解决上述技术问题,本发明提供了如下技术方案:一种可浸没于氟化冷却液中电缆料的制备方法,包括,

22.第一步按质量百分比称取各种组分,将丙烯酸丁酯以及引发剂过氧化苯甲酸叔丁酯(bpb)投入反应釜中,设定温度30℃,启动低速搅拌(120rpm),混合5min。随后将丁氰橡胶和过氧化二苯甲酰(bpo)也投入反应釜中,按2℃/min的速度升温;温度升至80℃时,把乙烯醋酸乙烯酯共聚物(evm)和乙烯-丙烯酸乙酯共聚物(eea)以及抗氧剂都加入到反应釜中,启动高速搅拌(200rpm),保持2℃/min的升温速度,一直到到150℃,保温5min,得到软质胶状物;

23.第二步将第一步所述得到的混合软质胶状物投入到双螺杆挤出机中挤出,设定双螺杆上的锥形强制喂料器140℃,通过锥形喂料器将胶状物送入双螺杆挤出机中;双螺杆挤出机温度为:第一区130~145℃,第二区130~145℃,第三区130~145℃,第四区130~145℃,第五区130~145℃,第六区130~145℃,第七区130~145℃,第八区130~145℃,第九区130~145℃,模头140~155℃,设定真空泵压力0.1~0.2atm;通过如上流程,可以得到挤出成型为颗粒型的电缆料,风冷后包装。

24.作为本发明所述的一种可浸没于氟化冷却液中电缆料制备方法的优选方案,其中:所述电缆料的制备中最终得到的粒型的电缆料,其形状为圆柱状,长度为0.5cm,底面直径为0.2~0.3cm。

25.本发明有益效果:

26.(1)本发明选择丙烯酸丁酯和高va含量的乙烯醋酸乙烯酯共聚物(evm)作为软化剂;这两种材料都是强极性材料,几乎不溶于氟化冷却液。

27.(2)通过控制引发剂用量及反应时间,将具有较高反应活性的丙烯酸丁酯和乙烯醋酸乙烯酯共聚物(evm)部分聚合,进一步提高其耐氟化冷却液萃取性。

28.(3)通过复配引发剂,可以在不同温度都能持续产生交联作用,提高材料的交联密度,减少氟化冷却液进入分子链的可能性,提高材料的稳定性。

29.(4)通过控制反应釜升温速度,可以准确控制反应速度,不会导致局部交联密度过大,导致缺陷的产生。

30.(5)通过分次投料,可以使高活性软化剂与低温催化剂先反应,得到预交联。待高活性软化剂丙烯酸丁酯充分反应之后,加入其他材料,逐步升温,发生聚合反应。

具体实施方式

31.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

32.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

33.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

34.实施例1

35.一种可浸没于氟化冷却液中电缆料,以质量百分比计,组成组分和各组分的含量为:乙烯醋酸乙烯酯共聚物(evm)17%、乙烯-丙烯酸乙酯共聚物(eea)29%、丁氰橡胶27%、丙烯酸丁酯25%、过氧化二苯甲酰(bpo)0.07%、过氧化苯甲酸叔丁酯(bpb)0.07%,抗氧助剂1.86%,各组分的质量百分比之和为100%。;

36.其中,乙烯醋酸乙烯酯共聚物(evm)为1.08g/cm3,熔融指数5.8g/10min(190℃*2.16kg),va含量70%;乙烯-丙烯酸乙酯共聚物(eea)密度0.940g/cm3,丙烯酸乙烯酯含量29%,熔融指数6.8g/10min(190℃*2.16kg),维卡软化点38℃;丁氰橡胶门尼粘度46mu,丙烯腈含量32%,皂化度0.5%;丙烯酸丁酯纯度99.7%,酸度0.009%,水分含量0.04%;过氧化二苯甲酰(bpo)为工业级纯度99.3%,外观为白色粉末;过氧化苯甲酸叔丁酯(bpb)为工业级,纯度99.3%,外观为浅黄色液体;抗氧助剂为二(2-甲基-5-叔丁基-4-羟基苯基)硫醚与四(2,4-二叔丁基酚)-4,4-联苯基二亚磷酸酯按质量比1∶1共同混合制得;

37.制备上述可浸没于氟化冷却液中电缆料的方法,包括电缆料的制备工艺和电缆的挤出制作工艺,具体为:

38.电缆料的制备:按质量百分比称取各种组分,第一步将丙烯酸丁酯以及引发剂过氧化苯甲酸叔丁酯(bpb)投入反应釜中,设定温度30℃,启动低速搅拌(120rpm),混合5min。随后将丁氰橡胶和过氧化二苯甲酰(bpo)也投入反应釜中,按2℃/min的速度升温。温度升至80℃时,把乙烯醋酸乙烯酯共聚物(evm)和乙烯-丙烯酸乙酯共聚物(eea)以及抗氧剂都加入到反应釜中,启动高速搅拌(200rpm),保持2℃/min的升温速度,一直到到150℃,保温5min,得到软质胶状物。第二步将第一步所述得到的混合软质胶状物投入到双螺杆挤出机中挤出,设定双螺杆上的锥形强制喂料器140℃,通过锥形喂料器将胶状物送入双螺杆挤出机中。双螺杆挤出机温度为:第一区130~145℃,第二区130~145℃,第三区130~145℃,第四区130~145℃,第五区130~145℃,第六区130~145℃,第七区130~145℃,第八区130~145℃,第九区130~145℃,模头140~155℃,设定真空泵压力0.1~0.2atm。通过如上流程,可以得到挤出成型为颗粒型的电缆料,风冷后包装;

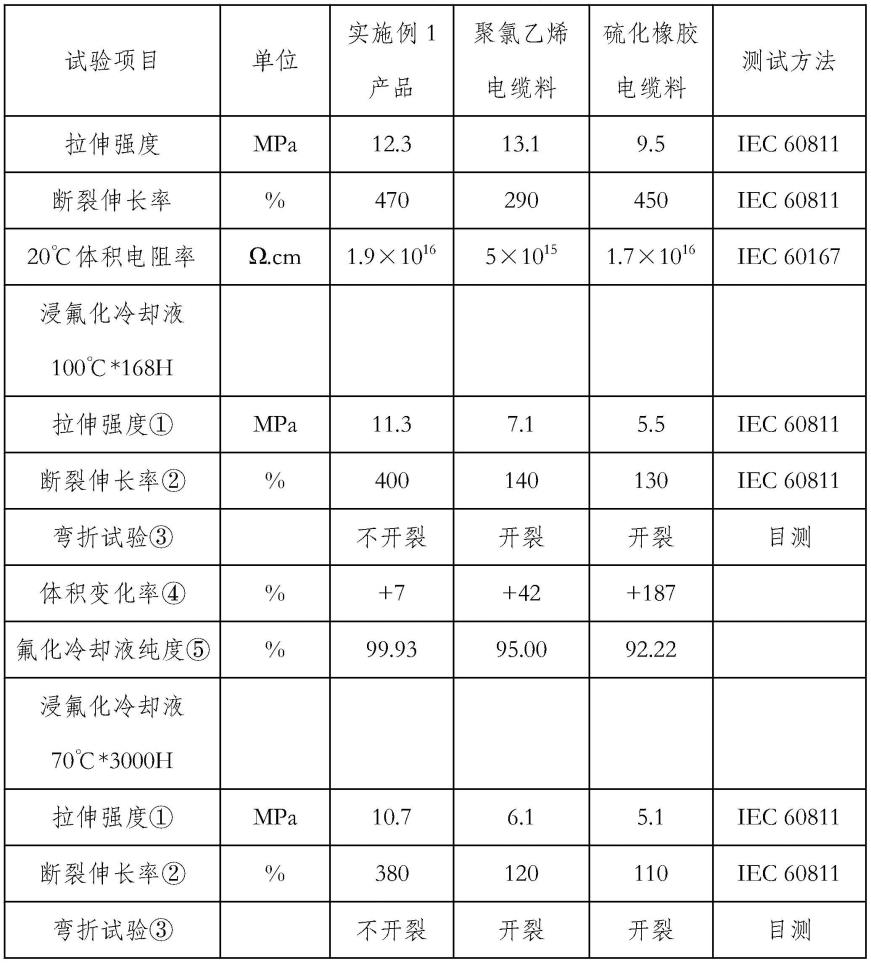

39.实施例1制备的产品与聚氯乙烯电缆料以及硫化橡胶电缆料进行相关测试实验,对比结果如表1所示。

40.表1测试实验对比结果

[0041][0042][0043]

由表1所示,对比1~2两项指标可以看出,经过氟化冷却液浸泡后的聚氯乙烯电缆料和硫化橡胶电缆料的拉伸强度和断裂伸长率明显低于实施例1产品,说明经过长时间浸泡后的实施例1产品的机械性能仍然能够保持稳定;编号3的弯折实验对比可以看出来,实施例1产品做成的电缆经过浸泡后,弯曲不会开裂,可以确保电缆的长期安全使用,而聚氯乙烯电缆料和硫化橡胶电缆料做成的电缆经过浸泡后,出现了弯曲开裂现象,无法长期稳定的使用于氟化冷却液中;通过对比编号4的体积变化率指标可以看出来,实施例1的体积变化率非常小,说明氟化冷却液未能进入到实施例1产品中。而聚氯乙烯电缆料和硫化橡胶电缆料的体积变化率都很大,说明氟化冷却液已经进入到这两种材料的分子链中,将分子

链破坏;通过指标5数据对比,可以看出不同材料经过氟化冷却液长时间浸泡后,其中有多少增塑剂/软化剂被氟化冷却液萃取出来。其中聚氯乙烯电缆料通常使用邻苯二甲酸酯类作为增塑剂,其耐萃取性比硫化橡胶电缆料用的直链烷烃油强一些,但是实施例1在长时间使用后,氟化冷却液的纯度明显比聚氯乙烯电缆料还要好很多,几乎没有增塑剂/软化剂被萃取出来,确保了一同被浸泡于氟化冷却液中的其他电子设备的安全稳定使用。

[0044]

实施例2:

[0045]

一种可浸没于氟化冷却液中电缆料,以质量百分比计,组成组分和各组分的含量为:乙烯醋酸乙烯酯共聚物(evm)13%、乙烯-丙烯酸乙酯共聚物(eea)36%、丁氰橡胶225%、丙烯酸丁酯23%、过氧化二苯甲酰(bpo)0.08%、过氧化苯甲酸叔丁酯(bpb)0.08%,抗氧助剂2.84%,各组分的质量百分比之和为100%。;

[0046]

其中,乙烯醋酸乙烯酯共聚物(evm)为1.08g/cm3,熔融指数5.4g/10min(190℃*2.16kg),va含量70%;乙烯-丙烯酸乙酯共聚物(eea)密度0.940g/cm3,丙烯酸乙烯酯含量29%,熔融指数6.6g/10min(190℃*2.16kg),维卡软化点39℃;丁氰橡胶门尼粘度46mu,丙烯腈含量33%,皂化度0.5%;丙烯酸丁酯纯度99.6%,酸度0.009%,水分含量0.04%;过氧化二苯甲酰(bpo)为工业级纯度99.6%,外观为白色粉末;过氧化苯甲酸叔丁酯(bpb)为工业级,纯度99.2%,外观为浅黄色液体;抗氧助剂为二(2-甲基-5-叔丁基-4-羟基苯基)硫醚与四(2,4-二叔丁基酚)-4,4-联苯基二亚磷酸酯按质量比1∶1共同混合制得;

[0047]

制备上述可浸没于氟化冷却液中电缆料的方法,包括电缆料的制备工艺和电缆的挤出制作工艺,具体为:

[0048]

电缆料的制备:按质量百分比称取各种组分,第一步将丙烯酸丁酯以及引发剂过氧化苯甲酸叔丁酯(bpb)投入反应釜中,设定温度30℃,启动低速搅拌(120rpm),混合5min。随后将丁氰橡胶和过氧化二苯甲酰(bpo)也投入反应釜中,按2℃/min的速度升温。温度升至80℃时,把乙烯醋酸乙烯酯共聚物(evm)和乙烯-丙烯酸乙酯共聚物(eea)以及抗氧剂都加入到反应釜中,启动高速搅拌(200rpm),保持2℃/min的升温速度,一直到到150℃,保温5min,得到软质胶状物。第二步将第一步所述得到的混合软质胶状物投入到双螺杆挤出机中挤出,设定双螺杆上的锥形强制喂料器140℃,通过锥形喂料器将胶状物送入双螺杆挤出机中。双螺杆挤出机温度为:第一区130~145℃,第二区130~145℃,第三区130~145℃,第四区130~145℃,第五区130~145℃,第六区130~145℃,第七区130~145℃,第八区130~145℃,第九区130~145℃,模头140~155℃,设定真空泵压力0.1~0.2atm。通过如上流程,可以得到挤出成型为颗粒型的电缆料,风冷后包装;

[0049]

实施例2制备的产品与聚氯乙烯电缆料以及硫化橡胶电缆料进行相关测试实验,对比结果如表2所示。

[0050]

表2测试实验对比结果

[0051][0052][0053]

由表2所示,对比1~2两项指标可以看出,经过氟化冷却液浸泡后的聚氯乙烯电缆料和硫化橡胶电缆料的拉伸强度和断裂伸长率明显低于实施例1产品,说明经过长时间浸泡后的实施例2产品的机械性能仍然能够保持稳定;编号3的弯折实验对比可以看出来,实施例2产品做成的电缆经过浸泡后,弯曲不会开裂,可以确保电缆的长期安全使用,而聚氯乙烯电缆料和硫化橡胶电缆料做成的电缆经过浸泡后,出现了弯曲开裂现象,无法长期稳定的使用于氟化冷却液中;通过对比编号4的体积变化率指标可以看出来,实施例2的体积变化率非常小,说明氟化冷却液未能进入到实施例2产品中。而聚氯乙烯电缆料和硫化橡胶电缆料的体积变化率都很大,说明氟化冷却液已经进入到这两种材料的分子链中,将分子链破坏;通过指标5数据对比,可以看出不同材料经过氟化冷却液长时间浸泡后,其中有多少增塑剂/软化剂被氟化冷却液萃取出来。其中聚氯乙烯电缆料通常使用邻苯二甲酸酯类

作为增塑剂,其耐萃取性比硫化橡胶电缆料用的直链烷烃油强一些,但是实施例2在长时间使用后,氟化冷却液的纯度明显比聚氯乙烯电缆料还要好很多,几乎没有增塑剂/软化剂被萃取出来,确保了一同被浸泡于氟化冷却液中的其他电子设备的安全稳定使用。

[0054]

实施例3:

[0055]

一种可浸没于氟化冷却液中电缆料,以质量百分比计,组成组分和各组分的含量为:乙烯醋酸乙烯酯共聚物(evm)15%、乙烯-丙烯酸乙酯共聚物(eea)31%、丁氰橡胶28%、丙烯酸丁酯24%、过氧化二苯甲酰(bpo)0.08%、过氧化苯甲酸叔丁酯(bpb)0.08%,抗氧助剂1.84%,各组分的质量百分比之和为100%。;

[0056]

其中,乙烯醋酸乙烯酯共聚物(evm)为1.08g/cm3,熔融指数5.8g/10min(190℃*2.16kg),va含量70%;乙烯-丙烯酸乙酯共聚物(eea)密度0.940g/cm3,丙烯酸乙烯酯含量29%,熔融指数6.8g/10min(190℃*2.16kg),维卡软化点38℃;丁氰橡胶门尼粘度46mu,丙烯腈含量32%,皂化度0.5%;丙烯酸丁酯纯度99.7%,酸度0.009%,水分含量0.04%;过氧化二苯甲酰(bpo)为工业级纯度99.3%,外观为白色粉末;过氧化苯甲酸叔丁酯(bpb)为工业级,纯度99.3%,外观为浅黄色液体;抗氧助剂为二(2-甲基-5-叔丁基-4-羟基苯基)硫醚与四(2,4-二叔丁基酚)-4,4-联苯基二亚磷酸酯按质量比1∶1共同混合制得;

[0057]

制备上述可浸没于氟化冷却液中电缆料的方法,包括电缆料的制备工艺和电缆的挤出制作工艺,具体为:

[0058]

电缆料的制备:按质量百分比称取各种组分,第一步将丙烯酸丁酯以及引发剂过氧化苯甲酸叔丁酯(bpb)投入反应釜中,设定温度30℃,启动低速搅拌(120rpm),混合5min。随后将丁氰橡胶和过氧化二苯甲酰(bpo)也投入反应釜中,按2℃/min的速度升温。温度升至80℃时,把乙烯醋酸乙烯酯共聚物(evm)和乙烯-丙烯酸乙酯共聚物(eea)以及抗氧剂都加入到反应釜中,启动高速搅拌(200rpm),保持2℃/min的升温速度,一直到到150℃,保温5min,得到软质胶状物。第二步将第一步所述得到的混合软质胶状物投入到双螺杆挤出机中挤出,设定双螺杆上的锥形强制喂料器140℃,通过锥形喂料器将胶状物送入双螺杆挤出机中。双螺杆挤出机温度为:第一区130~145℃,第二区130~145℃,第三区130~145℃,第四区130~145℃,第五区130~145℃,第六区130~145℃,第七区130~145℃,第八区130~145℃,第九区130~145℃,模头140~155℃,设定真空泵压力0.1~0.2atm。通过如上流程,可以得到挤出成型为颗粒型的电缆料,风冷后包装;

[0059]

实施例3制备的产品与聚氯乙烯电缆料以及硫化橡胶电缆料进行相关测试实验,对比结果如表3所示。

[0060]

表3测试实验对比结果

[0061][0062]

由表3所示,对比1~2两项指标可以看出,经过氟化冷却液浸泡后的聚氯乙烯电缆料和硫化橡胶电缆料的拉伸强度和断裂伸长率明显低于实施例3产品,说明经过长时间浸泡后的实施例3产品的机械性能仍然能够保持稳定;编号3的弯折实验对比可以看出来,实施例3产品做成的电缆经过浸泡后,弯曲不会开裂,可以确保电缆的长期安全使用,而聚氯乙烯电缆料和硫化橡胶电缆料做成的电缆经过浸泡后,出现了弯曲开裂现象,无法长期稳定的使用于氟化冷却液中;通过对比编号4的体积变化率指标可以看出来,实施例3的体积变化率非常小,说明氟化冷却液未能进入到实施例1产品中。而聚氯乙烯电缆料和硫化橡胶电缆料的体积变化率都很大,说明氟化冷却液已经进入到这两种材料的分子链中,将分子链破坏;通过指标5数据对比,可以看出不同材料经过氟化冷却液长时间浸泡后,其中有多少增塑剂/软化剂被氟化冷却液萃取出来。其中聚氯乙烯电缆料通常使用邻苯二甲酸酯类

作为增塑剂,其耐萃取性比硫化橡胶电缆料用的直链烷烃油强一些,但是实施例3在长时间使用后,氟化冷却液的纯度明显比聚氯乙烯电缆料还要好很多,几乎没有增塑剂/软化剂被萃取出来,确保了一同被浸泡于氟化冷却液中的其他电子设备的安全稳定使用。

[0063]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1