一种轻质芳烃生产苯的方法与流程

1.本发明涉及石油处理技术领域,特别涉及一种轻质芳烃生产苯的方法。

背景技术:

2.随着下游需求扩张,行业整体盈利状况改善,国内纯苯消费整体维持高速增长态势。2020年我国纯苯产量为1260万吨,同比增长16%;纯苯需求量为1469.5万吨,同比增长15.1%;预计到2025年,我国纯苯产能将达到1900万t/a左右,年均增速将达5.2%,因此开发增产苯新技术具有重要意义。

3.目前脱烷基技术可分为以下四类:(1)采用热加氢脱烷基方式,脱除芳烃的所有侧链制备高纯度苯;(2)采用催化加氢脱烷基方式,脱除芳烃的全部侧链或者选择性脱除c2以上烷基侧链得到btx;(3)采用非临氢脱烷基方式,选择性脱除c2以上烷基侧链得到btx;(4)采用重芳烃烷基转移技术,以苯或甲苯为烷基转移受体,将三甲苯、四甲苯、多甲基苯转化为btx,同时脱除c2以上烷基侧链得到btx。其中热脱烷基和催化加氢脱烷基技术广泛应用于从甲苯脱甲基制苯,是近年来扩大苯来源的重要途径之一。热加氢脱烷基技术具有工艺流程简单、反应过程无需催化剂等特点,在制备高纯度苯方面具有明显优势。但该技术由于反应温度和压力较高,对设备要求较高,导致设备投资较高。另外,由于干气、重组分副产物收率高、氢耗高,导致该技术的经济性较差,严重限制了技术的商业化进程。催化加氢脱烷基技术的反应原理是重芳烃在催化剂作用下,在临氢、相对较低的反应温度下发生脱烷基反应生成btx。反应温度及压力低,重组分副产物收率低、氢耗低,使得该技术具有更优的技术经济性,是未来增产苯的主要途径。

4.但是目前催化加氢脱烷基技术均采用固定床反应工艺,且催化剂性能较差,反应温度高(>550℃)导致催化剂快速失活,催化剂需频繁再生,影响装置连续操作,严重制约苯产量,因此亟需从催化剂或工艺方面进行优化以解决上述问题。

5.中国专利cn200810229258.3公开了一种重质芳烃蒸汽脱烷基催化剂的制备方法,包括以下步骤:(1)配制3~50%的稀土金属或碱土金属的硝酸盐溶液,按溶液∶硅铝型分子筛质量比3∶1~20∶1的比例将它们加入容器中;(2)在10~100℃的水浴锅中进行搅拌,离子交换0.5~17小时;(3)将分子筛取出反复冲洗至中性后,放入80~200℃烘箱中烘1~5小时;(4)将烘后的分子筛取出,放入300~700℃的焙烧炉马弗炉中焙烧1~10小时;(5)待分子筛自然冷却至室温后重复第一至第四步骤,并让催化剂自然降温冷却至室温后装入瓶中备用。该催化剂适用于蒸汽脱烷基反应,制备成本低,具有很好的稳定性,寿命长,再生容易,进行脱烷基反应可制得高纯连三甲苯,转化率高,纯度可达90%以上。

6.中国专利cn97106718.x公开了一种重质芳烃加氢脱烷基与烷基转移工艺,以c10或/和c11芳烃为原料,在固定床反应器中,以负载铋和选自铁、钴、镍或钼中的至少一种金属或氧化物的氢型丝光沸石为催化剂,于温度300~600℃,压力1.5~4.0mpa条件下反应生成c6~c9芳烃和c1~c4的石蜡烃。该工艺具有特别适于c10或/和c10以上重芳烃加氢脱烷基与烷基转移的特点,可用于工业生产中。

7.上述几种方法或工艺实现了脱烷基制苯的目的,但同时也存在以下几个问题:(1)脱烷基反应器均采用固定床工艺,反应温度高,催化剂需频繁再生;(2)为提高苯收率,需耦合烷基转移工艺,工艺流程复杂,苯收率低。

技术实现要素:

8.本发明为了解决上述技术问题,所提供了一种轻质芳烃生产苯的方法。

9.本发明是采用以下技术方案得以实现的。

10.一种轻质芳烃生产苯的方法,包括以下步骤:

11.s1.将轻质芳烃与氢气混合后进入脱烷基反应器,轻质芳烃在脱烷基催化剂的作用下选择性脱除轻质芳烃芳环上的烷基侧链,得到脱烷基产物;所述脱烷基反应器选用移动床、流化床、悬浮床、浆态床、沸腾床中的一种;所述脱烷基催化剂为金属负载型催化剂,催化剂载体由a组分、b组分及硅溶胶三种物质按一定比例成型,并采用na、mg、k、ca、cs、ba中的一种或多种金属进行等体积浸渍改性,烘干焙烧后再等体积浸渍活性金属,活性金属为第ⅰb族、第ⅱb族、第ⅳb族、第ⅵb族、第

ⅷ

族金属中的一种或多种,最后烘干焙烧得到催化剂;

12.s2.将步骤s1得到的脱烷基产物进入分离系统,分离得到干气、液化气、轻石脑油、苯、c7~c9组分及重组分;干气、液化气、轻石脑油、苯及重组分排出装置,c7~c9组分作为循环油与轻质芳烃混合后重新进入脱烷基反应器。

13.进一步的,所述轻质芳烃包括重芳烃轻质化所产c6~c9芳烃、汽油吸附分离c6~c9芳烃、汽油抽提c6~c9芳烃、甲苯、二甲苯、乙苯、c9芳烃中的一种或多种。优选的,轻质芳烃采用重芳烃轻质化所产c6~c9芳烃、汽油吸附分离c6~c9芳烃、汽油抽提c6~c9芳烃、甲苯、二甲苯中的一种或多种。

14.优选的,脱烷基反应器采用移动床、悬浮床、沸腾床中的一种。

15.进一步的,脱烷基反应器的反应温度为400~520℃,反应压力为0.1~8mpa,质量空速为0.1~5h-1

,氢油体积比为300~2000。优选的,脱烷基反应器的反应温度为450~500℃,反应压力为1~5mpa,质量空速为0.5~3h-1

,氢油体积比为600~1000。

16.进一步的,a组分包括sio2、zsm-5(硅铝比>100)、s-1中的一种;b组分包括γ-al2o3、无定型硅铝中的一种。优选的,a组分包括sio2、zsm-5(硅铝比>100)中的一种;b组分为无定型硅铝。

17.进一步的,脱烷基催化剂中以干基质量比计,a组分含量30~70wt%,b组分含量10~50wt%,硅溶胶含量10~30wt%。优选的,脱烷基催化剂中以干基质量比计,a组分含量40~60wt%,b组分含量20~35wt%,硅溶胶含量20~30wt%。

18.进一步的,活性金属优选为第ⅱb族、第ⅵb族及第

ⅷ

族金属中的一种或多种;活性金属载量为2~20wt%,优选载量为4~12wt%。

19.进一步的,改性金属优选为mg、k、cs中的一种或多种;改性金属载量为0.5~10wt%,优选载量为0.5~5wt%。

20.需要说明的是,本技术的分离系统由气液分离器和精馏塔集成得到。

21.本技术具有以下有益效果。

22.1、本发明摒弃了传统的固定床反应工艺,将移动床、流化床、悬浮床、浆态床、或沸

腾床应用在脱烷基制苯工艺中,实现轻质芳烃催化脱烷基制苯工艺连续稳定操作;

23.2、本技术开发了与工艺匹配的新型催化剂,降低反应温度,显著提高苯选择性及苯收率。

附图说明

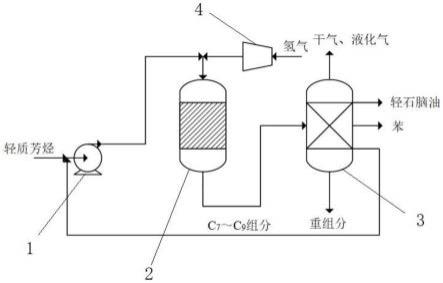

24.图1是本发明的工艺流程示意图。

25.其中,1.进料泵;2.脱烷基反应器;3.分离系统;4.氢气压缩机。

具体实施方式

26.下面结合附图和实施例对本发明进行进一步的说明。

27.如图1所示,轻质芳烃与氢气(氢气压缩机4提供)混合后经进料泵1进入脱烷基反应器2中,在脱烷基催化剂的作用下高选择性脱除芳烃侧链烷基,脱烷基产物进入分离系统3,分离得到的干气和液化气、轻石脑油、苯、重组分排出装置,c7~c9组分作为循环油与轻质芳烃混合后再次进入脱烷基反应器2进行脱烷基反应。

28.实施例1

29.以某炼厂重整甲苯为原料,纯度大于99%,催化剂载体中s-1、al2o3及硅溶胶按干基质量含量分别为60wt%、20wt%、20wt%复配成型,之后采用mg改性,活性金属采用mo,两种金属分步浸渍,mg、mo的载量分别为6wt%、3wt%,脱烷基采用移动床反应器;

30.操作条件如下:反应温度480℃,反应压力1mpa,质量空速1.0h-1

,氢油体积比600。

31.通过本技术方法,反应结果如表1所示。

32.实施例2

33.以某炼厂重整c7~c9芳烃为原料,纯度大于99%,催化剂载体中sio2、γ-al2o3(硅铝比200)及硅溶胶按干基质量含量分别为50wt%、30wt%、20wt%复配成型,之后采用cs改性,活性金属采用cu,两种金属分步浸渍,cs、cu的载量分别为8wt%、2wt%,脱烷基采用沸腾床反应器;

34.操作条件如下:反应温度500℃,反应压力1mpa,质量空速1.0h-1

,氢油体积比600。

35.通过本技术方法,反应结果如表1所示。

36.实施例3

37.原料及反应条件与实施例1一致,改性金属采用k,活性金属采用cd,载量与实施例1保持一致,脱烷基采用悬浮床反应器。

38.通过本技术方法,反应结果如表1所示。

39.实施例4

40.原料及反应条件与实施例2一致,改性金属采用ba,活性金属采用zr,载量与实施例2保持一致,脱烷基采用沸腾床反应器。

41.通过本技术方法,反应结果如表1所示。

42.实施例5

43.原料及反应条件与实施例2一致,改性金属采用ca,活性金属采用rh,载量与实施例2保持一致,脱烷基采用浆态床反应器。

44.通过本技术方法,反应结果如表1所示。

45.对比例

46.原料与催化剂与实施例1一致,脱烷基采用固定床反应器。

47.操作条件如下:反应温度580℃,反应压力3mpa,质量空速1.0h-1

,氢油体积比800。

48.通过上述工艺,反应结果如表1所示。

49.表1实施例及对比例反应结果

50.项目实施例1实施例2实施例3实施例4实施例5对比例单程转化率/wt%766870727462苯单程收率/wt%585053556046苯单程选择性/wt%9086.785889087.5操作周期/月242424242410

51.由以上反应条件及反应结果可知,采用非固定床反应器并匹配新型脱烷基催化剂可显著提高原料转化率、苯收率和选择性,显著降低反应温度,并且大幅提高装置操作周期,有利于装置长周期稳定运行。

52.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1