一种有机硅多元醇及其制备方法

1.本发明涉及聚合物合成技术领域,尤其是涉及一种有机硅多元醇及其制备方法。

背景技术:

2.有机硅高分子材料具有耐高低温、耐候、电气绝缘、耐辐射、阻燃以及生物相容性好等优良特性,被广泛应用于航空航天、国防军工、电子电器、石油、化工、医药、和日用化工等领域,是国民经济发展中必不可少的高分子新材料。自从1872年ladenburg得到第一个硅氧烷高聚物以来,含硅高分子材料发展非常迅速,除了研究最早的聚硅氧烷外,聚碳硅烷、聚硅氮烷等也已经得到了应用。但截止目前,聚硅氧烷仍然是研究最集中、应用最广的含硅高分子材料。

3.聚硅氧烷是一类以重复si-o键为主链,硅原子上直接连有烷基或苯基等类聚合物的总称,其主链的si-o-si键属“无机结构”,键能为462.0kj/mol,远高于c-c键的键能(346.9kj/mol),这使其具有无机材料的性能;同时其侧链上的“有机基团”使其兼具了有机材料的性能。聚硅氧烷具有低表面张力、优异的耐热性、低温柔性、高透气性、抗氧化、抗紫外线、难燃、生物相容性好等十分突出的性能,但是单纯的有机硅材料在性能上也存在缺陷,主要体现为表面附着力和力学性能(强度、硬度等)差,作为结构性材料时很难单独使用,另一个关键因素还在于其成本较高,其应用受到限制。

4.近年来,有机硅改性聚氨酯材料得到了快速的发展,两者通过性能上的互补,应用领域得到了很好地拓展,但是如前所述,羟基聚硅氧烷稳定性较差、耐水解性能也存在不足,以往的工作一般通过聚醚或者聚酯改性等方案实现材料性能的提升。但是该方案多采取聚醚/酯与聚硅氧烷键接制备嵌段方式实现,聚醚/酯段分子量较高,因此硅氧烷链段与氨酯链段间相容性问题依然存在,致使材料性能仍然存在欠缺。

5.鉴于以上原因,本发明旨在发展一种交替链段可控的有机(醚、酯、碳酸酯)-无机(硅氧)高分子共聚(无规或嵌段)材料,通过分子链中硅氧键、碳酸酯键和醚键组成的调整实现材料力学性能和表面性能的调控,有可能实现一种新型高性能含硅高分子材料品种的开发。

技术实现要素:

6.针对现有技术问题,本发明的目的在于提供一种高分子链中兼具硅氧键、碳酸酯键和醚键结构的有机硅多元醇及其制备方法;该有机硅多元醇结构可以有效避免聚二甲基硅氧烷等传统含硅多元醇易水解、合成聚氨酯材料时相容性差等问题,并且通过分子链中硅氧键、碳酸酯键和醚键组成的调整可以实现材料力学性能和表面性能的调控,是一种理想的合成聚氨酯材料的原料。

7.为了解决上述问题,本发明所采用的技术方案如下:

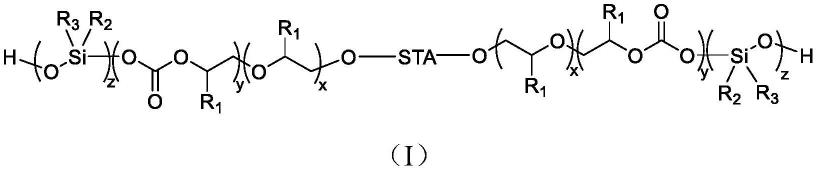

8.本发明提供了一种有机硅多元醇及其制备方法,所述有机硅多元醇具有式(i)所示结构:

[0009][0010]

所述有机硅多元醇的数均分子量为500~12000,分子量分布为1.01~6.60;

[0011]

r1、r2、r3选自氢、卤素、c1~c12的脂肪族基团、c1~c12的取代的脂肪族基团、c2~c18的取代的杂脂肪族基团、芳基、取代的芳基或取代的杂芳基,

[0012]

所述x为1%~99%,y为1%~99%,z为1~99%,且x+y+z=1。

[0013]

sta为含活泼氢起始剂脱氢后基团。

[0014]

所述活泼氢起始剂选自小分子醇、酚、羧酸、硫醇、含羟基的低聚物中的一种或多种。

[0015]

按照本发明,实施过程中需要加入活泼氢起始剂作为链转移剂,主要起到调控产物分子量的作用,所述活泼氢起始剂选自小分子醇、羧酸、酚、硫醇、含羟基的低聚物中的一种或多种。

[0016]

所述小分子醇为乙二醇、1,2-丙二醇、1,3-丙二醇、1,4-丁二醇、1,2-丁二醇、1,3-丁二醇、1,5-戊二醇、1,5-己二醇、1,6-己二醇、辛二醇、葵二醇、1,3-环戊二醇、1,2-环己二醇、1,3-环己二醇、1,4-环己二醇、1,2-环己烷二甲醇、二乙二醇、三乙二醇、四乙二醇、二丙二醇、三丙二醇、异山梨醇、三羟甲基乙烷、三羟甲基丙烷、甘油、1,2,4-丁三醇、聚酯三醇或季戊四醇中的一种或多种;

[0017]

所述含羟基的低聚物为分子量低于2000的聚乙二醇、聚丙二醇、聚己二酸丁二醇酯或聚四氢呋喃二元醇中的一种或多种;

[0018]

所述酚为邻苯二酚、间苯二酚、对苯二酚、邻苯三酚、间苯三酚、4,4'-亚乙基双苯酚、双酚a、4,4

’‑

(2-甲基亚丙基)双苯酚、4,4-(2-乙基亚己基)双苯酚、2,2'-亚甲基双苯酚中的一种或多种;

[0019]

所述硫醇为甲硫醇、二硫醇或低聚多硫醇中的一种或多种。

[0020]

所述羧酸优选为丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、对苯二甲酸、邻苯二甲酸、间苯二甲酸、马来酸、油酸、乳酸、羟基丁酸、羟基戊酸、羟基丁二酸、酒石酸、柠檬酸或水杨酸。

[0021]

根据活泼氢起始剂的不同,本发明可以合成有机硅二元醇、三元醇、四元醇等多元醇材料,可以应用于聚氨酯弹性体、胶黏剂、涂料、泡沫等领域。

[0022]

本发明提供了一种有机硅多元醇的制备方法,该制备方法包括以下步骤:

[0023]

在无水无氧条件下,称取催化剂加入反应器中,后将环氧化合物、活泼氢起始剂和环状硅氧烷加入反应器中,再加入或不加入溶剂,关闭反应器后冲入二氧化碳,进行聚合反应,得到有机硅多元醇;

[0024]

所述催化剂选自卟啉铝配合物/助催化剂体系、卟啉钴配合物/助催化剂体系、希夫碱钴配合物/助催化剂体系、锌-钴双金属氰化配合物、水杨醛亚胺钴或铬配合物、羧酸锌配合物和二亚胺锌配合物中的一种或几种。

[0025]

所述助催化剂为季铵盐或者有机碱,卟啉铝配合物、卟啉钴配合物、希夫碱钴配合

物与助催化剂的摩尔比优选为1~(5:1),更优选为1~(2:1)。

[0026]

所述季铵盐或者有机碱选自四乙基溴化铵、四丁基溴化铵、四丁基氯化铵、四丁基硫酸氢铵、双三苯基膦氯化铵、双三苯基膦溴化铵、双三苯基磷硝基胺、1,5,7-三氮杂二环[4.4.0]癸-5-烯-4-二甲氨基吡啶和γ-氯丙基甲基二甲氧基硅烷中的一种或多种。

[0027]

优选为双三苯基膦氯化铵、双三苯基膦溴化铵、双三苯基磷硝基胺、1,5,7-三氮杂二环[4.4.0]癸-5-烯-4-二甲氨基吡啶,更优选为双三苯基膦氯化铵、1,5,7-三氮杂二环[4.4.0]癸-5-烯-4-二甲氨基吡啶。

[0028]

本发明对于上述催化剂和环氧化物的来源不进行限定,可以为市售,也可以采用本领域技术人员熟知的方法制备。

[0029]

典型的,卟啉铝配合物可参考文献资料(macromolecules.,1981,14(5):1166)合成,卟啉钴配合物可参考文献资料(j polym sci part a:polym chem.,2008,46(17):5959)合成,希夫碱钴配合物可参考文献资料(j am chem soc.,2006,128(5):1664)合成,锌-钴双金属氰化配合物参考专利(cn101942081a)方法合成,其它催化剂亦可参考相关文献报道方法合成。

[0030]

按照本发明,二氧化碳和环氧化物在催化剂的作用下进行聚合反应优选在无水无氧条件下进行,水含量为80ppm以下。本发明所述聚合反应优选在高压反应釜中进行。

[0031]

按照本发明,所述聚合反应可在本体或溶液反应下进行,当采用溶液聚合时,所述溶剂优选为甲苯、四氢呋喃、二氧六环和氯取代烷烃类溶剂。

[0032]

按照本发明,所述环氧化合物为环氧乙烷、环氧丙烷、环氧丁烷、3-甲基环氧丁烷、1,2-环氧-2-甲基丙烷、1,2-环氧丁烷、环氧环己烷、环氧环戊烷、环氧氯丙烷、氧化苯乙烯、烷基取代氧化苯乙烯、甲基丙烯酸缩水甘油醚、甲基缩水甘油醚、苯基缩水甘油醚、苯乙烯环氧烷烃、1,2-环氧-4-乙烯基环己烷、烯丙基-2,3-环氧丙醚、3,4-环氧-1-丁烯、氧化柠檬烯、双酚a型环氧树脂、苯酚型酚醛树脂、双酚s型环氧树脂、1,4-丁二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、聚乙二醇二缩水甘油醚、甘油三缩水甘油醚、三羟甲基丙烷三缩水甘油醚、季戊四醇四缩水甘油醚或环氧化动植物油中的一种或多种。

[0033]

所述环氧化合物优选为环氧乙烷、环氧丙烷、环氧丁烷、环氧环戊烷、环氧氯丙烷、甲基丙烯酸缩水甘油醚、甲基缩水甘油醚、苯基缩水甘油醚、烯丙基-2,3-环氧丙醚、3,4-环氧-1-丁烯、氧化柠檬烯中的一种或多种。

[0034]

更优选为环氧乙烷、环氧丙烷、环氧丁烷、甲基丙烯酸缩水甘油醚、氧化柠檬烯中的一种或多种。

[0035]

所述环状硅氧烷为六甲基环三硅氧烷、六乙基环三硅氧烷、六苯基环三硅氧烷、2,4,6-三甲基-2,4,6-三苯基环三硅氧烷、2,4,6-三乙烯基-2,4,6-三甲基环三硅氧烷、1,3,5,7-四甲基环四硅氧烷、四甲基四苯基环四硅氧烷、八甲基环四硅氧烷、四甲基四乙烯基环四硅氧烷、十甲基环五硅氧烷、十二甲基环六硅氧烷、十四甲基环七硅氧烷、十八甲基环九硅氧烷中的一种或多种;

[0036]

所述催化剂与环氧化合物和环状硅氧烷总重的质量比为1:(1000~200000)。

[0037]

本发明中使用的催化剂包括卟啉铝配合物、卟啉钴配合物、希夫碱钴配合物、锌-钴双金属氰化配合物、水杨醛亚胺钴或铬配合物、羧酸锌配合物和二亚胺锌配合物。

[0038]

所述环氧化合物与环状硅氧烷的摩尔比为1:(0.1~10);所述环氧化合物与活泼

氢起始剂摩尔比为1000:(1~12)。

[0039]

所述聚合反应温度为20~150℃;优选为50~120℃,更优选为60~100℃。聚合反应的压力为0.1~12mpa,优选为1~10mpa,更优选为2~8mpa。

[0040]

所述聚合反应的时间为0.5~48h,更优选为1~20h,最优选为2~8h。

[0041]

本发明相对于现有技术,具有如下的优点及有益效果:

[0042]

本发明成功利用二氧化碳、环氧烷烃与环硅烷的三元共聚方法实现了含硅聚碳酸酯多元醇的制备,该方案实现了一步法合成链段中兼有碳酸酯链段、硅氧键及醚键的高分子多元醇,有望为聚氨酯材料合成提供一种新型的多元醇原料。该有机硅多元醇结构中引入的碳酸酯键可以有效避免聚二甲基硅氧烷等传统含硅多元醇易水解、合成聚氨酯材料时相容性差等问题,并且通过分子链中硅氧键、碳酸酯键和醚键组成比例的调整可以实现材料力学性能和表面性能的调控,是一种理想的合成聚氨酯材料的原料,与此同时该材料中可固定一定量的二氧化碳,具有低碳环保的优势。

具体实施方式

[0043]

为了进一步说明本发明,下面结合实施例对本发明提供的一种聚酯材料的制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0044]

希夫碱钴催化剂(salen co(ⅲ)-cl)参照文献步骤合成(j am chem soc.,2006,128(5):1664);锌-钴双金属氰化配合物参照专利步骤合成(cn101942081a);卟啉钴配合物参考文献资料(j polym sci part a:polym chem.,2008,46(17):5959)合成。

[0045]

实施例1

[0046]

将0.02mmol的salencocl、0.020mmol ppncl、20mmol二丙二醇和0.5mol的环氧丙烷、0.5mol六甲基环三硅氧烷加入到预先经过除水、除氧处理的500ml高压反应釜中,迅速通过具有压力调节功能的co2补给线向釜内充入co2至压力为2mpa,将温度控制在20℃下搅拌反应8h。聚合反应结束后,将反应釜冷至室温,缓慢放掉二氧化碳,将得到的产物真空干燥除去未反应的环氧丙烷,得到有机硅多元醇60.5g。通过凝胶渗透色谱测得该聚合物数均分子量为1500g/mol,分子量分布为1.07;1h-nmr分析结果表明,环状碳酸酯副产物7%,聚合物中碳酸酯单元含量约48.0%,硅氧烷单元含量45.2%,醚键含量2.8%,滴定羟值为74.5。

[0047]

实施例2

[0048]

将0.05mmol的卟啉钴配合物、0.004mmol ppncl、18mmol 1,4-丁二醇和0.6mol的环氧丙烷、0.4mol六甲基环三硅氧烷加入到预先经过除水、除氧处理的500ml高压反应釜中,迅速通过具有压力调节功能的co2补给线向釜内充入co2到3.0mpa,将温度控制在25℃下搅拌反应10h。聚合反应结束后,将反应釜冷至室温,缓慢放掉二氧化碳,将产物真空干燥除去未反应的环氧丙烷,得到有机硅多元醇45.5g。通过凝胶渗透色谱测得该聚合物数均分子量为2400,分子量分布1.18,1h-nmr分析结果表明,环状碳酸酯副产物少于5%,聚合物中碳酸酯单元含量59.2%,硅氧烷单元含量38.7%,醚键含量2.1%,滴定羟值为45.0。

[0049]

实施例3

[0050]

将20mg锌-钴双金属氰化配合物、30mmol 1,4-环己二醇和0.7mol的环氧丙烷、0.3mol六甲基环三硅氧烷加入到预先经过除水、除氧处理的500ml高压反应釜中,迅速通过

具有压力调节功能的co2补给线向釜内充入co2到4.0mpa,将温度控制在80℃下搅拌反应8h。聚合反应结束后,将反应釜冷至室温,缓慢放掉二氧化碳,将产物真空干燥除去未反应的环氧丙烷。得到有机硅多元醇52.2g。通过凝胶渗透色谱测得该聚合物数均分子量为1700,分子量分布1.04,1h-nmr分析结果表明,环状碳酸酯副产物少于4%,聚合物中碳酸酯单元含量32.5%,硅氧烷单元含量21.7%,醚键含量45.8%,滴定羟值为65.0。

[0051]

实施例4

[0052]

将20mg锌-钴双金属氰化配合物、30mmol 1,2-环己烷二甲醇和0.8mol的环氧丙烷、0.2mol六甲基环三硅氧烷加入到预先经过除水、除氧处理的500ml高压反应釜中,迅速通过具有压力调节功能的co2补给线向釜内充入co2到4.0mpa,将温度控制在80℃下搅拌反应8h。聚合反应结束后,将反应釜冷至室温,缓慢放掉二氧化碳,将产物真空干燥除去未反应的环氧丙烷。得到有机硅多元醇62g。通过凝胶渗透色谱测得该聚合物数均分子量为2000,分子量分布1.30,1h-nmr分析结果表明,环状碳酸酯副产物少于5%,聚合物中碳酸酯单元含量40.2%,硅氧烷单元含量18.7%,醚键含量41.1%,滴定羟值为56.5。

[0053]

实施例5

[0054]

将50mg锌-钴双金属氰化配合物、20mmol对苯二酚和0.8mol的环氧丙烷、1.2mol六乙基环三硅氧烷加入到预先经过除水、除氧处理的500ml高压反应釜中,迅速通过具有压力调节功能的co2补给线向釜内充入co2到5.0mpa,将温度控制在60℃下搅拌反应8h。聚合反应结束后,将反应釜冷至室温,缓慢放掉二氧化碳,将产物真空干燥除去未反应的环氧丙烷。得到有机硅多元醇48g。通过凝胶渗透色谱测得该聚合物数均分子量为2500,分子量分布1.85,1h-nmr分析结果表明,环状碳酸酯副产物少于6%,聚合物中碳酸酯单元含量32.2%,硅氧烷单元含量43.2%,醚键含量24.6%,滴定羟值为44.4。

[0055]

实施例6

[0056]

将30mg锌-钴双金属氰化配合物、9mmol二丙二醇和0.3mol的环氧丙烷、0.7mol六乙基环三硅氧烷加入到预先经过除水、除氧处理的500ml高压反应釜中,迅速通过具有压力调节功能的co2补给线向釜内充入co2到5.0mpa,将温度控制在90℃下搅拌反应8h。聚合反应结束后,将反应釜冷至室温,缓慢放掉二氧化碳,将产物真空干燥除去未反应的环氧丙烷。得到有机硅多元醇29g。通过凝胶渗透色谱测得该聚合物数均分子量为1000,分子量分布1.26,1h-nmr分析结果表明,环状碳酸酯副产物少于8%,聚合物中碳酸酯单元含量30.2%,硅氧烷单元含量53.3%,醚键含量16.5%,滴定羟值为111.8。

[0057]

实施例7

[0058]

将20mg锌-钴双金属氰化配合物、100ml四氢呋喃、30mmol 1,4-环己二醇和58g(1mol)的环氧丙烷、0.3mol六甲基环三硅氧烷加入到预先经过除水、除氧处理的500ml高压反应釜中,迅速通过具有压力调节功能的co2补给线向釜内充入co2到4.0mpa,将温度控制在60℃下搅拌反应12h。聚合反应结束后,将反应釜冷至室温,缓慢放掉二氧化碳,将产物真空干燥除去未反应的环氧丙烷。得到有机硅多元醇75.8g。通过凝胶渗透色谱测得该聚合物数均分子量为2600,分子量分布1.04,1h-nmr分析结果表明,环状碳酸酯副产物少于3%,聚合物中碳酸酯单元含量22.7%,硅氧烷单元含量25.2%,醚键含量52.1%,滴定羟值为44.0。

[0059]

实施例8

[0060]

将30mg锌-钴双金属氰化配合物、100ml二氧六环、9mmol对苯二甲酸和0.4mol的环

1,4-丁二醇,剧烈搅拌反应1min,所得产物浇注到聚四氟乙烯模具中,置于80℃烘箱放置24h,得到聚氨酯弹性体b,所得聚氨酯参考gb/t 1040.3-2006制样并测试其力学性能,结果表明,制备的聚氨酯a的拉伸强度为31.5mpa,断裂伸长率为350.9%。按astm d2240-2015测试其硬度为75a,-18℃低温放置24h后测试硬度为84a。

[0071]

应用例3

[0072]

取实施例11制得的有机硅聚醚多元醇60g加热至80℃,搅拌条件下减压脱水2h。脱水结束后,称取18.7g二苯基甲烷二异氰酸酯加入反应器中,反应1h后,向体系中加入4.5g 1,4-丁二醇,剧烈搅拌反应1min,所得产物浇注到聚四氟乙烯模具中,置于80℃烘箱放置24h,得到聚氨酯弹性体c,所得聚氨酯参考gb/t1040.3-2006制样并测试其力学性能,结果表明,制备的聚氨酯a的拉伸强度为27.1mpa,断裂伸长率为370.1%。按astm d2240-2015测试其硬度为65a,-18℃低温放置24h后测试硬度为80a。

[0073]

以上应用例结果表明,采用本发明通过引入二氧化碳与环氧烷烃、环硅氧烷共聚所制备的有机硅聚碳酸酯醚多元醇所合成的聚氨酯材料力学性能优异,具有较好的强度和韧性。与不引入硅氧烷链段的聚碳酸酯醚多元醇和不引入碳酸酯链段的有机硅聚醚多元醇所制备的聚氨酯材料相比,力学性能更好,且耐低温性能优异,低温放置后硬度变化较小。除制备上述聚氨酯弹性体外,本发明合成的有机硅二元醇、三元醇、四元醇等多元醇材料,还可以应用于聚氨酯胶黏剂、涂料、泡沫以及表面活性剂等领域。

[0074]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1