生物基常温沥青改性剂及制备方法与流程

1.本技术属于道路工程材料技术领域,具体涉及生物基常温沥青改性剂及制备方法。

背景技术:

2.公路建设与养护需要大量的石油沥青。石油沥青作为一种不可再生资源,随着其储量的不断减少及消费量的不断增加,在可预见的将来,石油沥青的价格将不断攀升,国际沥青价格更是会受到国际战乱、地缘政治、自然灾害等外在不稳定因素的影响。

3.与此同时,我国正处于高速发展时期,虽然科技发展日益迅速、人民生活条件日益改善,但环境污染日益加剧,2019年中国的碳排放量已达100亿吨,居世界首位。热沥青施工是我国当今沥青路面铺筑的主要方法,热沥青施工是在高温条件下将沥青与集料加热、摊铺及碾压成型的一种工艺材料。虽有优异的性能和施工和易性,但由于需要高温加热,其施工过程中会产生大量co2、no、so2、沥青烟等有毒烟尘,不但直接威胁操作人员的身体健康,还会产生严重的环境污染问题。加热更是需要消耗大量汽油、柴油、天然气等化石资源,在增加成本的同时,还增加了温室气体排放量,这与当今时代我国提倡“碳达峰、碳中和”环保理念不合。

4.为了不使石油沥青成为制约我国道路建设发展的关键因素,同时为解决我国道路建设与养护过程中所带来的环境污染问题,亟待寻求一种环保可再生、价格低廉、产量充足、高性能的新材料来替代石油沥青,以缓解当前石油沥青需求量大而产量不足以及建设发展与环境污染之间的矛盾。

技术实现要素:

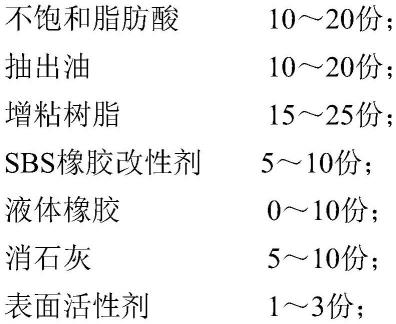

5.有鉴于此,一些实施例公开的生物基常温沥青改性剂,按照质量份计,该生物基常温沥青改性剂的制备原料包括:

[0006][0007][0008]

其中,植物沥青为蓖麻子提炼植物油后的残留物和玉米秸秆提炼植物油后的残留物的组合物,其质量比为1~3:1。

[0009]

一些实施例公开的生物基常温沥青改性剂,不饱和脂肪酸为蓖麻油。

[0010]

一些实施例公开的生物基常温沥青改性剂,抽出油为糠醛抽出油。

[0011]

一些实施例公开的生物基常温沥青改性剂,增粘树脂为液体古马隆树脂、液体萜烯树脂、液体松香树脂中的一种或一种以上的组合。

[0012]

一些实施例公开的生物基常温沥青改性剂,增粘树脂为液体古马隆树脂与液体松香树脂按质量比2:1组成的组合物。

[0013]

一些实施例公开的生物基常温沥青改性剂,增粘树脂为液体古马隆树脂与液体萜烯树脂按质量比3:1组成的组合物。

[0014]

一些实施例公开的生物基常温沥青改性剂,液体橡胶为液体聚氨酯橡胶与液体聚丁二烯橡胶组成的组合物。

[0015]

一些实施例公开的生物基常温沥青改性剂,表面活性剂为端羟基聚硅氧烷、薄层石墨烯分散液和硅烷偶联剂的组合物。

[0016]

一些实施例公开的生物基常温沥青改性剂,表面活性剂中,端羟基聚硅氧烷、薄层石墨烯分散液和硅烷偶联剂的质量比为1~3:1:1。

[0017]

一些实施例公开的生物基常温沥青改性剂的制备方法,包括以下步骤:

[0018]

(1)按照配方质量取40~70份植物沥青装入反应釜中,将反应釜升温至100~150℃;

[0019]

(2)向反应釜中加入10~20份抽出油,保温反应1h;

[0020]

(3)待步骤(2)中反应釜中的反应完毕,向反应釜中加入5~10份sbs橡胶改性剂,将反应釜升温至150~170℃,保温反应2~4h;

[0021]

(4)待步骤(3)中反应釜中的反应完毕,将反应釜温度降至80

±

5℃,向反应釜中加入10~20份不饱和脂肪酸,15~25份增粘树脂,保温反应1~1.5h;

[0022]

(5)待步骤(4)中反应釜中的反应完毕,将反应釜温度降至40

±

5℃,向反应釜中加入0~10份液体橡胶,5~10份消石灰,1~3份表面活性剂,并搅拌0.5h;

[0023]

(6)待反应釜温度降至常温,得到生物基常温沥青改性剂;其中,各组分含量以质量份计。

[0024]

本技术实施例公开的生物基常温沥青改性剂及制备方法,以与石油沥青有较好相容性的植物沥青、不饱和脂肪酸等为原料,辅以抽出油、增粘树脂、sbs橡胶改性剂、液体橡胶、表面活性剂、消石灰,制备得到的生物基常温沥青改性剂能够提升石油沥青的高低温稳定性和粘结强度,减少挥发污染,有利于环境保护。本技术实施例可实现石油沥青常温液化,无需加热就可与混合料进行拌和、施工,减少了热拌沥青混合料生产施工过程中产生的环境污染与能源消耗;其中,不饱和脂肪酸与消石灰的酸碱反应,能够提高石油沥青固化速度,有利于路面快速成型。

具体实施方式

[0025]

在这里专用的词“实施例”,作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。本技术实施例中性能指标测试,除非特别说明,采用本领域常规试验方法。应理解,本技术中所述的术语仅仅是为描述特别的实施方式,并非用于限制本技术公开的内容。

[0026]

除非另有说明,否则本文使用的技术和科学术语具有本技术所属技术领域的普通技术人员通常理解的相同含义;作为本技术中其它未特别注明的试验方法和技术手段均指本领域内普通技术人员通常采用的实验方法和技术手段。作为本发明中的其它未特别注明的原材料、试剂、试验方法和技术手段均指本领域内普通技术人员通常使用的原材料和试剂,以及通常采用的实验方法和技术手段。本技术实施例中采用的原料均为工业级。

[0027]

本文所用的术语“基本”和“大约”用于描述小的波动。例如,它们可以是指小于或等于

±

5%,如小于或等于

±

2%,如小于或等于

±

1%,如小于或等于

±

0.5%,如小于或等于

±

0.2%,如小于或等于

±

0.1%,如小于或等于

±

0.05%。在本文中以范围格式表示或呈现的数值数据,仅为方便和简要起见使用,因此应灵活解释为不仅包括作为该范围的界限明确列举的数值,还包括该范围内包含的所有独立的数值或子范围。例如,“1~5%”的数值范围应被解释为不仅包括1%至5%的明确列举的值,还包括在所示范围内的独立值和子范围。因此,在这一数值范围中包括独立值,如2%、3.5%和4%,和子范围,如1%~3%、2%~4%和3%~5%等。这一原理同样适用于仅列举一个数值的范围。此外,无论该范围的宽度或所述特征如何,这样的解释都适用。本文述及的组份数量,通常以质量份表示,除非明确表示其他的计量单位。

[0028]

在本文中,包括权利要求书中,连接词,如“包含”、“包括”、“带有”、“具有”、“含有”、“涉及”、“容纳”等被理解为是开放性的,即是指“包括但不限于”。只有连接词“由

……

构成”和“由

……

组成”是封闭连接词。

[0029]

为了更好的说明本技术内容,在下文的具体实施例中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本技术同样可以实施。在实施例中,对于本领域技术人员熟知的一些方法、手段、仪器、设备等未作详细描述,以便凸显本技术的主旨。

[0030]

在不冲突的前提下,本技术实施例公开的技术特征可以任意组合,得到的技术方案属于本技术实施例公开的内容。

[0031]

植物油加工废料、农作物秸秆或初加工废料、牲畜排泄物等生物质可再生能源分布广泛、取材方便、储量巨大、循环利用、绿色环保、价格低廉,受到国内外相关专家的广泛关注和研究。当前生物质快速裂解技术实现了工厂规模化生产,产品主要是重质生物油与轻质生物油。其中重质生物油通常简称生物重油,其主要化学成分组成与石油沥青组成元素十分相似,性能特征方面也十分相似,可以与石油沥青调配生产生物沥青,改善石油沥青的缺点和不足。现在市场上生物重油的价格是每吨2000元左右,而国产基质沥青的价格每吨大约在4000元以上,如果植物沥青代替石油沥青或生物重油掺入到石油沥青中组成生物沥青,降低石油沥青的使用量,则可以大大节约材料成本,同时即使未来石化沥青枯竭,我们依然可以以植物炼制技术源源不断地生产生物沥青,产生很好的生态效益。

[0032]

但由于对生物沥青的研究起步较晚,无论从广度和深度,只停留在实验室阶段,工程实际应用较少。而且,现有生物沥青与混合料基本都应用在热拌沥青混合料中,且普遍存在性能差等问题。因此,本发明实施例提供了一种生物基常温沥青改性剂及制备方法,以解决现有技术中的问题。

[0033]

在一些实施方式中,生物基常温沥青改性剂按照质量份计,其制备原料包括:植物沥青40~70份、不饱和脂肪酸10~20份、抽出油10~20份、增粘树脂15~25份、sbs橡胶改性剂5~10份、液体橡胶0~10份、消石灰5~10份、表面活性剂1~3份;其中,植物沥青为蓖麻

子提炼植物油后的残留物和玉米秸秆提炼植物油后的残留物的组合物,其质量比为1~3:1。

[0034]

植物沥青不属于多芳环复杂化合物,具有低碳环保可再生的优点,在常温下,植物沥青具有良好的流动性,与石油沥青均匀混合后,起到增稠作用,能够增加石油沥青与碳酸钙或者石料的粘合性及亲和力,不易出现沉降分层。

[0035]

一般地,蓖麻子经提炼植物油后的残留物或玉米秸秆经提炼植物油后的残留物,主要成分为60~80%的脂肪酸和植物醇,油溶性与石油沥青相近。

[0036]

作为可选实施方式,植物沥青为蓖麻子提炼植物油后的残留物和玉米秸秆提炼植物油后的残留物的组合物,质量比为3:1。

[0037]

作为可选实施方式,植物沥青为蓖麻子提炼植物油后的残留物和玉米秸秆提炼植物油后的残留物的组合物,其质量比为2:1。

[0038]

作为可选实施方式,植物沥青为蓖麻子提炼植物油后的残留物和玉米秸秆提炼植物油后的残留物的组合物,其质量比为1:1。

[0039]

作为可选实施方式,不饱和脂肪酸为蓖麻油。利用蓖麻油中的不饱和脂肪酸作为轻组分降低石油沥青中沥青质与轻组分之间的溶解度参数,通过低速剪切将蓖麻油逐渐分解成为含有三个高反应活性共轭双键的不饱和酸,增强石油沥青组分之间的相溶性,可达到对老化的石油沥青再生的目的。

[0040]

作为可选实施方式,抽出油为糠醛抽出油。使用糠醛抽出油作为沥青改性剂的组分,有利于改善sbs橡胶改性剂与石油沥青的相容性,提高石油沥青老化前后的延度、针入度、离析稳定性,降低石油沥青的旋转粘度和老化前后的车辙因子;糠醛抽出油掺量的增加,软化点先升高后降低。

[0041]

通常,糠醛抽出油对石油沥青的高温性能有一定程度的不利影响,掺配比例越高,其对高温性能的不利影响越明显,为了保证石油沥青的高温性能不下降,在调和石油沥青时,要控制糠醛抽出油的掺配比例;糠醛抽出油对石油沥青的低温性能会有一定的提高作用,掺配比例越高,相应的低温性能改善越明显。综合石油沥青的高温性能和低温性能,相应调整糠醛抽出油的掺配比例。

[0042]

在一些实施方式中,增粘树脂为液体古马隆树脂、液体萜烯树脂、液体松香树脂中的一种或一种以上的组合。增粘树脂具有良好的聚合物相容性,将其作为沥青改性剂中的组分,通过表面扩散或内部扩散湿润粘接表面,使得改性剂与被粘物料之间粘接强度提高。增粘树脂能够降低石油沥青的弹性模量、内聚强度,并赋予石油沥青以初粘力和剥离强度。

[0043]

作为可选实施方式,增粘树脂为液体古马隆树脂。液体古马隆树脂具有良好的增粘性能,复配后可使橡胶具有良好的粘结性。

[0044]

作为可选实施方式,增粘树脂为液体古马隆树脂与液体松香树脂按质量比2:1组成的组合物。液体松香树脂用作增粘树脂,可提高韧性、粘结强度及耐低温性。

[0045]

作为可选实施方式,增粘树脂为液体古马隆树脂与液体萜烯树脂按质量比3:1组成的组合物。液体萜烯树脂在sbs橡胶改性剂中具有优良的相容性、耐候性及增粘效果。

[0046]

在一些实施方式中,液体橡胶为液体聚氨酯橡胶与液体聚丁二烯橡胶组成的组合物。液体橡胶作为沥青改性剂中的组分,能够降低施工温度,提高高温抗车辙性能和低温抗裂性能。

[0047]

在一些实施方式中,表面活性剂为端羟基聚硅氧烷、薄层石墨烯分散液和硅烷偶联剂组成的组合物。

[0048]

在一些实施方式中,表面活性剂中,端羟基聚硅氧烷、薄层石墨烯分散液和硅烷偶联剂的质量比为1~3:1:1。

[0049]

作为可选实施方式,表面活性剂为端羟基聚硅氧烷、薄层石墨烯分散液、硅烷偶联剂组成的组合物,三者质量比为1:1:1。

[0050]

作为可选实施方式,表面活性剂为端羟基聚硅氧烷、薄层石墨烯分散液、硅烷偶联剂组成的组合物,三者质量比为2:1:1。

[0051]

作为可选实施方式,表面活性剂为端羟基聚硅氧烷、薄层石墨烯分散液、硅烷偶联剂组成的组合物,三者质量比为3:1:1。

[0052]

石墨烯对石油沥青具有亲和性,能够被热的石油沥青插层或剥离,形成以石墨烯片为基面的超分子结构;掺入石墨烯显著改善石油沥青行为特性,尤其是低温性能。石墨烯能降低界面间的能量,石墨烯配合端羟基聚硅氧烷和硅烷偶联剂复配,使得石油沥青与矿料之间的界面能降低,有利于路面的压实,降低路面摊铺碾压过程中的推移、开裂等。

[0053]

硅烷偶联剂用于改善组分中无机物与有机物之间的界面作用,能够提高沥青改性剂的性能,用于分子间发生交联反应。

[0054]

sbs橡胶改性剂兼具塑料和橡胶特点,能够改善石油沥青的高温与低温性能。

[0055]

消石灰可以提高石油沥青的粘性,同时使石料的表面性质得到改善;消石灰能降低石料表面的电荷,降低表面能,表面能小的石料不与氢键结合,水稳定好;不饱和脂肪酸与消石灰的酸碱反应,提高了石油沥青固化速度,有利于路面快速成型。

[0056]

在一些实施方式中,生物基常温沥青改性剂的制备方法,包括以下步骤:

[0057]

(1)按照配方质量取40~70份植物沥青装入反应釜中,将反应釜升温至100~150℃;将植物沥青加热至流动状态后,再与其他组分混合。这样能够提高植物沥青与其他组分的相容性。

[0058]

(2)向反应釜中加入10~20份抽出油,保温反应1h除去材料中的水分,并使植物沥青与抽出油充分接触,通过不饱和键的交联反应,成为活性共混物;

[0059]

(3)待步骤(2)中反应釜中的反应完毕,向反应釜中加入5~10份sbs橡胶改性剂,将反应釜升温至150~170℃,保温反应2~4h,促使sbs橡胶改性剂与步骤(2)中的活性混合物进一步相容、交联,形成均匀液体;

[0060]

(4)待步骤(3)中反应釜中的反应完毕,将反应釜温度降至80

±

5℃,向反应釜中依次加入10~20份不饱和脂肪酸,15~25份增粘树脂,保温反应1~1.5h,进一步除去材料中的水分,使共混物进一步相容、交联,形成粘稠状均匀混合物;

[0061]

(5)待步骤(4)中反应釜中的反应完毕,将反应釜温度降至40

±

5℃,向反应釜中加入0~10份液体橡胶,5~10份消石灰对步骤(4)粘稠状均匀混合物进行物理改性,并加入1~3份表面活性剂改善粘稠状均匀混合物的粘附性、抗水剥离性和综合力学性能,并搅拌0.5h;

[0062]

(6)待反应釜温度降至常温,得到的均匀粘稠液体即为生物基常温沥青改性剂。

[0063]

以下结合实施例对技术细节做进一步示例性说明。

[0064]

实施例1

[0065]

实施例1公开的生物基常温沥青改性剂,以质量份计,其制备原料包括:

[0066]

植物沥青40份,其中,植物沥青为蓖麻子提炼植物油后的残留物和玉米秸秆提炼植物油后的残留物的组合物,按质量比3:1组成的组合物;蓖麻油20份;糠醛抽出油20份;液体古马隆树脂15份;sbs橡胶改性剂10份;液体橡胶0份;消石灰10份;表面活性剂1份,其中,表面活性剂为端羟基聚硅氧烷、薄层石墨烯分散液、硅烷偶联剂组成的组合物,三者质量比为1:1:1。

[0067]

实施例1公开的生物基常温沥青改性剂的制备方法,包括以下步骤:

[0068]

(1)按照配方质量取40份植物沥青装入反应釜中,将反应釜升温至100℃;

[0069]

(2)向反应釜中加入20份糠醛抽出油,保温反应1h;

[0070]

(3)待步骤(2)中反应釜中的反应完毕,向反应釜中加入10份sbs橡胶改性剂,将反应釜升温至150℃,保温反应2h;

[0071]

(4)待步骤(3)中反应釜中的反应完毕,将反应釜温度降至80

±

5℃,向反应釜中加入20份蓖麻油,15份液体古马隆树脂,保温反应1h;

[0072]

(5)待步骤(4)中反应釜中的反应完毕,将反应釜温度降至40

±

5℃,向反应釜中加入0份液体橡胶,10份消石灰,1份表面活性剂,并搅拌0.5h;

[0073]

(6)待反应釜温度降至常温,得到生物基常温沥青改性剂。

[0074]

将60份石油沥青sk70加热至100℃,再加入40份制备好的生物基常温沥青改性剂,保温反应1h,得到常温改性沥青;

[0075]

将制备得到的常温改性沥青与行业标准《公路沥青路面施工技术规范》jtg f40-2004所述的ac-10或sma-10级配料,按5:100的质量比,在25℃下,强制搅拌45s,得到常温改性沥青混合料。

[0076]

实施例2

[0077]

实施例2公开的生物基常温沥青改性剂,以质量份计,其制备原料包括:

[0078]

植物沥青50份,其中,植物沥青为蓖麻子提炼植物油后的残留物和玉米秸秆提炼植物油后的残留物的组合物,按质量比2:1组成的组合物;蓖麻油15份;糠醛抽出油15份;增粘树脂20份,其中,增粘树脂为液体古马隆树脂与液体松香树脂按质量比2:1组成的组合物;sbs橡胶改性剂8份;液体橡胶5份,其中,液体橡胶为液体聚氨酯橡胶与液体聚丁二烯橡胶组成的组合物;消石灰7份;表面活性剂2份,其中,表面活性剂为端羟基聚硅氧烷、薄层石墨烯分散液、硅烷偶联剂组成的组合物,三者质量比为2:1:1。

[0079]

实施例2公开的生物基常温沥青改性剂的制备方法,包括以下步骤:

[0080]

(1)按照配方质量取50份植物沥青装入反应釜中,将反应釜升温至120℃;

[0081]

(2)向反应釜中加入15份糠醛抽出油,保温反应1h;

[0082]

(3)待步骤(2)中反应釜中的反应完毕,向反应釜中加入8份sbs橡胶改性剂,将反应釜升温至160℃,保温反应3h;

[0083]

(4)待步骤(3)中反应釜中的反应完毕,将反应釜温度降至80

±

5℃,向反应釜中加入15份蓖麻油,20份增粘树脂,保温反应1h;

[0084]

(5)待步骤(4)中反应釜中的反应完毕,将反应釜温度降至40

±

5℃,向反应釜中加入5份液体橡胶,7份消石灰,2份表面活性剂,并搅拌0.5h;

[0085]

(6)待反应釜温度降至常温,得到生物基常温沥青改性剂。

[0086]

将70份石油沥青sk70加热至110℃,再加入30份制备好的生物基常温沥青改性剂,保温反应1.5h,得到常温改性沥青;

[0087]

将制备得到的常温改性沥青与行业标准《公路沥青路面施工技术规范》jtg f40-2004所述的ac-10或sma-10级配料,按5.5:100的质量比,在25℃下,强制搅拌50s,得到常温改性沥青混合料。

[0088]

实施例3

[0089]

实施例3公开的生物基常温沥青改性剂,以质量份计,其制备原料包括:

[0090]

植物沥青70份,其中,植物沥青为蓖麻子提炼植物油后的残留物和玉米秸秆提炼植物油后的残留物的组合物,按质量比1:1组成的组合物;蓖麻油10份;糠醛抽出油10份;增粘树脂25份,其中,增粘树脂为液体古马隆树脂与液体萜烯树脂按质量比3:1组成的组合物;sbs橡胶改性剂5份;液体橡胶10份,其中,液体橡胶为液体聚氨酯橡胶与液体聚丁二烯橡胶组成的组合物;消石灰5份;表面活性剂3份,其中,表面活性剂为端羟基聚硅氧烷、薄层石墨烯分散液、硅烷偶联剂组成的组合物,三者质量比为3:1:1。

[0091]

实施例3公开的生物基常温沥青改性剂的制备方法,包括以下步骤:

[0092]

(1)按照配方质量取70份植物沥青装入反应釜中,将反应釜升温至150℃;

[0093]

(2)向反应釜中加入10份糠醛抽出油,保温反应1h;

[0094]

(3)待步骤(2)中反应釜中的反应完毕,向反应釜中加入5份sbs橡胶改性剂,将反应釜升温至170℃,保温反应4h;

[0095]

(4)待步骤(3)中反应釜中的反应完毕,将反应釜温度降至80

±

5℃,向反应釜中加入10份蓖麻油,25份增粘树脂,保温反应1.5h;

[0096]

(5)待步骤(4)中反应釜中的反应完毕,将反应釜温度降至40

±

5℃,向反应釜中加入10份液体橡胶,5份消石灰,3份表面活性剂,并搅拌0.5h;

[0097]

(6)待反应釜温度降至常温,得到生物基常温沥青改性剂。

[0098]

将70份石油沥青sk70加热至120℃,再加入30份制备好的生物基常温沥青改性剂,保温反应2h,得到常温改性沥青;

[0099]

将制备得到的常温改性沥青与行业标准《公路沥青路面施工技术规范》jtg f40-2004所述的ac-10或sma-10级配料,按6:100的质量比,在25℃下,强制搅拌60s,得到常温改性沥青混合料。

[0100]

对上述实施例1-3中的常温改性沥青混合料按照行业标准《公路沥青路面施工技术规范》jtg f40-2004与《公路工程沥青及沥青混合料试验规程》jtg e20-2011进行试验,结果如表1所示。

[0101]

表1实施例1-3常温改性沥青混合料性能测试结果

[0102]

性能实施例1实施例2实施例3标准要求黏附性等级>5级>5级>5级≥3级马歇尔稳定度(kn)121517≥8残留稳定度(%)>85>85>90≥80动稳定度(次/mm)>3000>3000>3000≥2500

[0103]

由实施例1-3的测试结果与标准要求对比可知,随着植物沥青掺量、与石油沥青配比及沥青混合料配合比的调整,其对沥青混合料的马歇尔稳定度及残留稳定度均有一定影

响。同时,本发明实施例的生物基常温沥青改性剂在制备条件基本不变的情况下,与石油沥青、级配料进行不同配比,最终得到的沥青混合料的高、低温,水稳定性与力学性能均大幅提升,其中马歇尔稳定度、残留稳定度和动稳定度均优于标准要求。

[0104]

本技术实施例公开的生物基常温沥青改性剂及制备方法,以与石油沥青有较好相容性的植物沥青、不饱和脂肪酸等为原料,辅以抽出油、增粘树脂、sbs橡胶改性剂、液体橡胶、表面活性剂、消石灰,制备得到的生物基常温沥青改性剂能够提升沥青的高低温稳定性和粘结强度,减少挥发污染,有利于环境保护。本技术实施例可实现沥青常温液化,无需加热就可与混合料进行拌和、施工,减少了热拌沥青混合料生产施工过程中产生的环境污染与能源消耗;其中,不饱和脂肪酸与消石灰的酸碱反应,能够提高沥青固化速度,有利于路面快速成型。

[0105]

本技术公开的技术方案和实施例中公开的技术细节,仅是示例性说明本技术的发明构思,并不构成对本技术技术方案的限定,凡是对本技术公开的技术细节所做的常规的改变、替换或组合,都与本技术具有相同的发明构思,都在本技术权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1